耙平器在扫浅整平施工中的应用探究

2018-04-24杨召通黎敏坚

杨召通 黎敏坚

中交广州航道局有限公司,广东广州 510290

随着经济的快速发展,我国出海航道面临船舶密度不断增长、船舶吨位不断大型化的趋势,这就为航道通航条件提出了更高要求。航道扩深、扩宽日益提上日程,通常在耙吸船进行航道扩深、扩宽施工后期往往出现浅点和垄沟,如何有效对航道底床进行扫浅整平降低船舶通航风险值得探究。

1 疏浚施工浅点形成原因

(1) 耙吸船在航道施工中需要频繁避让来往船舶或者掉头,在船舶避让及掉头时需要将耙头提离泥面防止出现压耙,随着耙头的提起与放下,中间没有疏浚到的区域便出现浅点或垄沟。

(2) 耙吸船在施工过程中由于浮泥层的存在以及导航设备的精度误差,使得耙头位置监视系统显示的耙头深度、位置与实际存在差异,导致出现浅点或垄沟。

(3) 航道底床土质分布不均匀,淤泥层厚的区域容易开挖,相邻黏土层等硬度较高的区域不宜开挖。在耙吸船驶过该区域时,淤泥层通过耙头被直接吸走而硬度高的区域则很难通过耙头疏松被吸走,导致浅点或者垄沟的出现。当耙吸船在相邻布线开挖或者进行扫浅施工再次经过相同区域时,耙吸船耙头更容易划入沟壑内,使得沟壑越挖越深,而浅点却没有挖到,导致垄沟愈加明显。从泥浆浓度显示器观看,装舱效率挺高,但随着垄沟的逐步加深,耙头达到耙吸船极限挖深时,船舶装舱效率会显著下降,不仅为后续整平施工增加难度,同时存在着超挖浪费损失。

(4) 测量与施工存在滞后性,由于水下测量精度受泥土颗粒悬浮情况影响比较大,在耙吸船施工时是不能进行水深测量的。通常在耙吸船停工后,待施工区悬浮的泥土沉淀下来(4~5d),测量船方可进入施工区域进行测量,此时浅点和垄沟已经形成。

2 耙平器工作原理及改进

传统上针对浅点和垄沟的解决方案是根据其土质状况及分布采用耙吸船S型挖泥路线法或船舶进退拉锯的方式进行整平,但上述方案通常存在投入大、扫浅后期施工效率低、整平效果差的问题。近年来,对于航道非石地质的浅点和垄沟,施工单位逐步采用耙平器进行扫浅整平施工。与耙吸船相比,耙平器存在着耙体重,吃土深、破土能力强;耙体宽,过土面积大不易划入沟壑内;构造简单、成本低等诸多优点。

2.1 耙平器的工作原理

耙平器的工作原理如图1所示,耙平器由吊索相连通过自身重力使耙平器与航道底床紧密接触,依靠拖轮或者耙吸船的拖索提供水平拖曳力拉动耙平器前行,当遇到垄沟或浅点时,耙平器前部安装的耙齿能够深入土层进行疏松,后部安装的滚筒或者刮板将疏松的土层压平、刮入深沟或者其他区域进行扫浅整平。

图1 耙平器扫浅整平施工示意图

2.2 加装涌浪补偿器系统

从图1可以看出,耙平器始终与航道底床保持接触是进行扫浅整平施工的前提。但在吊索长度固定的情况下,航道施工中存在的涌浪、航道底床高低起伏以及施工期间潮位的变化都会都扫浅整平施工效果产生重要影响。当遇到涌浪船舶被升起、底床遇到沟壑或者潮位增加时,吊索在竖直方向拉力增大,会拎着耙平器脱离泥面或者从泥面及沟壑顶部滑过,起不到扫浅整平的效果,同时容易使耙平器在垂直于船舶航行的方向上左右摆动,增加船舶操控难度。当涌浪过后船舶下降、底床遇到坚硬隆起土层或者潮位降低时,吊索处于松弛状态,钢丝容易在A字架的滑轮上出现跳锁现象。吊索频繁的在绷紧与松弛状态间切换,毫无规律可循,瞬间产生的顿挫力对于钢丝、A字架及绞车造成较大冲击,容易缩减相应设备的使用寿命,为此考虑在绞车与A字架之间加装涌浪补偿器,其布置如图2所示。

图2 涌浪补偿器系统布置图

涌浪补偿器的自动控制系统使得拖轮或者耙吸船在遇到涌浪、底床遇到沟壑或者潮位增加导致耙平器即将脱离泥面时,吊索竖直方向拉力增加,进一步通过钢索将导缆轮和活塞杆整体向下压入液压缸内,此时连接耙平器的吊索被放长,耙平器始终保持接触泥面线。相反当涌浪过后船舶下降、底床遇到坚硬隆起土层或者潮位降低使得吊索变得松弛时,吊索竖直方向拉力减小,导缆轮和活塞杆被液压缸整体向外压出,吊索自动变回绷紧装态,有效避免出现钢缆跳锁现象。通过涌浪补偿器系统自动调节耙平器的深度,让耙平器始终与航道底床泥面保持接触,充分发挥耙齿松土、刮板或者滚筒的整平作用从而达到整个航道底床良好的整平效果。

2.3 加装数字标尺

为了能准确的反映浅点及垄沟的起伏变化,可以考虑在涌浪补偿器的活塞杆旁竖立一根数字标尺,以10cm为刻度。通过活塞杆上下运动高度差准确反映出浅点及垄沟的地形变化,利于拖轮绞车操控人员更好地把控下耙深度。

2.4 耙齿改进

将耙平器耙齿由原来的直接焊接固定方式改为插销方式连接,将耙齿模块化,在耙平器耙齿损坏的情况下可以快速更换,从而提高船舶施工效率。

3 耙平器施工工艺优化

3.1 耙平器施工工艺流程为:

上线→下放耙平器→查看水位→确定耙平器垄沟、扫浅标高→控制航速 (三节左右) →控制航向→扫过垄沟、浅埂、浅点→转向再上线→循环。

3.2 工艺优化措施

针对耙平器的改进和施工工艺流程,在其扫浅整平施工中可以采取相应的优化措施。

(1) 在上线前对扫浅整平水域进行精确测量,计算浅点、垄沟开挖工程量,根据以往经验航道扫浅整平疏浚量不能大于耙吸船疏浚施工时超深、超宽量的70%,防止浅点、垄沟在削平后没有多余的沟壑容纳泥土导致航道底床出现大片薄层浅点,使得耙吸船在进行二次补挖时面临超挖的难题,人为增加施工难度和成本。

(2) 根据最新测量资料进行全面细致的分析,掌握挖槽内垄沟、浅区、浅点的分布情况。

(3) 对垄沟、浅区、浅点进行规划;对挖槽内的浅点进行划分,连续浅点划成区,孤立浅点组合串线,并排序编号,设计上线方位角,同时将浅点根据不同水深 (一般为0.5~0.8m) 标注不同颜色,对于底床标高落差大的水域,可以进行分层扫浅整平施工。

(4) 扫浅整平时耙平器从水域下耙,各个垄沟区、浅区、浅点施扫次数可视浅点高程、土质情况施扫2~5次,直至涌浪补偿器的活塞杆没有大幅度上下移动位置,方可进入下一层进行整平施工。施扫完毕后的浅埂、浅点要按编号进行标注,防止遗漏。

(5) 根据航道内浅点和垄沟分布,尽量将扫潜航线设计为S型曲线,既能增加耙平器与垄沟的接触面,又能避免拖轮在航道中频繁掉头,提高扫浅整平施工效率。

(6) 完善检测计划,当完成航道一段扫浅后,即刻安排水深检测,如有不合格处可适时安排再次清扫,如此循环往复进行。

4 工程应用效果

广州港深水航道拓宽工程I标段位于珠江口伶仃洋,是在原有航道基础上进行拓宽施工。工程开挖范围内疏浚土以淤泥~淤泥质土(1~2级土) 为主,87.46%,粘性土和砂类土次之,分别占8.18%和4.32%,11级土 (铁质胶结层) 0.04%;在伶仃航道F点以南区域,土质均为易开挖土质,各段航道长度共计16km,开挖工程量800.36万m3。

根据工程实际状况该项目投入3艘耙吸船进行扩宽施工,待航道拓宽开挖完成后,项目部在自行扫海测量中发现航道中存在着分散的垄沟和浅点。考虑到后期继续用多艘耙吸船进行扫浅整平成本太高且效果不明显,决定采用一艘4412kW的轮拖拖带耙平器和一艘小型耙吸船进行联合扫浅整平施工。通过对耙平器进行一系列改进、施工工艺优化,在风浪期、涌浪区、航道底床起伏较大的区域均取得了较好的整平效果,耙平器来回整平次数也显著减少,极大提高了施工效率,航道扫浅整平施工期由原来的16d缩短为9d。在竣工验收扫海测量时,航道挖深及整平度均达到设计要求,航道扫浅整平施工前后对比如图3、图4所示。

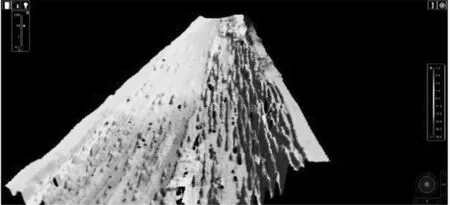

图3 航道施工前浅点、垄沟3D图

图4 航道扫浅整平施工后3D图

5 结语

在广州港深水航道拓宽工程I标段扫浅整平施工过程中,耙平器的应用改良极大缩短了施工工期,为项目节省了大量成本,具有显著的经济效益。需要注意的是耙平器加装涌浪补偿器系统对于一些小型施工项目成本上会有一定的限制,但通过对耙平器施工工艺的改良,其仍具有很强的实践应用价值。