Q235/AA5052复合凸环管颗粒介质胀形工艺研究

2018-04-24董国疆陈孟杰朱良金刘志雷

董国疆 陈孟杰 朱良金 杜 建 刘志雷

燕山大学车辆与能源学院,秦皇岛,066004

0 引言

钢/铝复合管状构件兼备比刚度高、防腐耐蚀、高强价廉等综合优势,现已成为石油化工、交通运输等多种行业重要构件的选材[1]。铝合金板壳材料的焊接性能较差,内衬管材一般选用挤压无缝铝管,外覆钢管可通过钢板卷焊制备,并装配成为复合管坯[2]。目前,复合管件成形工艺和理论研究主要集中在液压胀形技术方面。ISLAM等[3]通过数值模拟证明了外黄铜内纯铜复合管件液压胀形的可行性,并将单管和双层管胀形过程进行了比较分析[4];孙显俊等[5]利用液压胀形制备Fe/Al双金属复合正三通管件,证明合理控制内压和摩擦条件能够影响管件壁厚分布状态,提高成形质量;WANG等[6]研究了低碳钢/不锈钢双层管胀形规律,并用仿真和试验证明了轴向应力作用使管坯产生移动,使得最大减薄发生在外弧的中心点附近,而不是中心点;GUO等[7]基于内压、润滑和轴向进给三个主要工艺参量,研究了316L不锈钢/铝双层管液压胀形,论述了外覆管对内层管变形的抑制作用,复合胀形方式能够提高内管的成形性能。上述研究表明,复合管件液压胀形工艺具有成形精度高、效率高、质量稳定等优势,适用于形状复杂、大批量的管件生产。但是,管件液压胀形需要配备专用设备,不适用小批量复合管件加工,同时在大口径薄壁管件胀形方面仍然存在一定的困难。

钢铝双金属管件是目前各行业应用需求最为广泛的双金属管件,但复合管件中的铝合金管材成形性能较差,在室温条件下难以成形复杂形状零件,限制了钢铝复合管的推广和应用[8]。为此,诸多学者针对铝合金的特性提出热处理与冷成形相结合的工艺方案[9-10],收效显著。WANG等[11]的研究表明AA5052轧制板材经过300 ℃处理4 h后,其抗拉强度降低了34.7%,延伸率提高至23%;DONG等[12]采用固溶水淬+冲压成形+人工时效强化的方法得到AA6061挤压管坯胀形的管件,固溶水淬后管材延伸率提高了2.58倍,屈服强度降低了40%~50%,人工时效强化后管材强度回复至原材料值;FAN等[13]对AA6A02板材进行冲压工艺研究,结果表明冲压前对板材进行固溶处理可使板材的成形性能显著提高,冲压后时效处理使成形工件具有较高的使用强度。铝合金管件热处理+室温成形工艺能够有效地提高管材的成形性能,而且能够利用通用设备实现,工艺过程控制简单,相比铝合金管件热成形工艺更加适应小批量的特殊复合管件加工。

结合复合管件胀形工艺的热点问题,针对Q235/AA5052双金属凸环管件(AA5052挤压管材为基管,外覆Q235焊接管)的技术要求,本文采用颗粒介质压力成形工艺实现复合管机械胀接和成形,并针对AA5052挤压管成形性能,以及复合管件变形协调作用等因素开展研究,以期为钢铝双金属管状构件的设计开发与加工制备提供参考。

1 材料性能试验研究

1.1 基管AA5052管坯性能

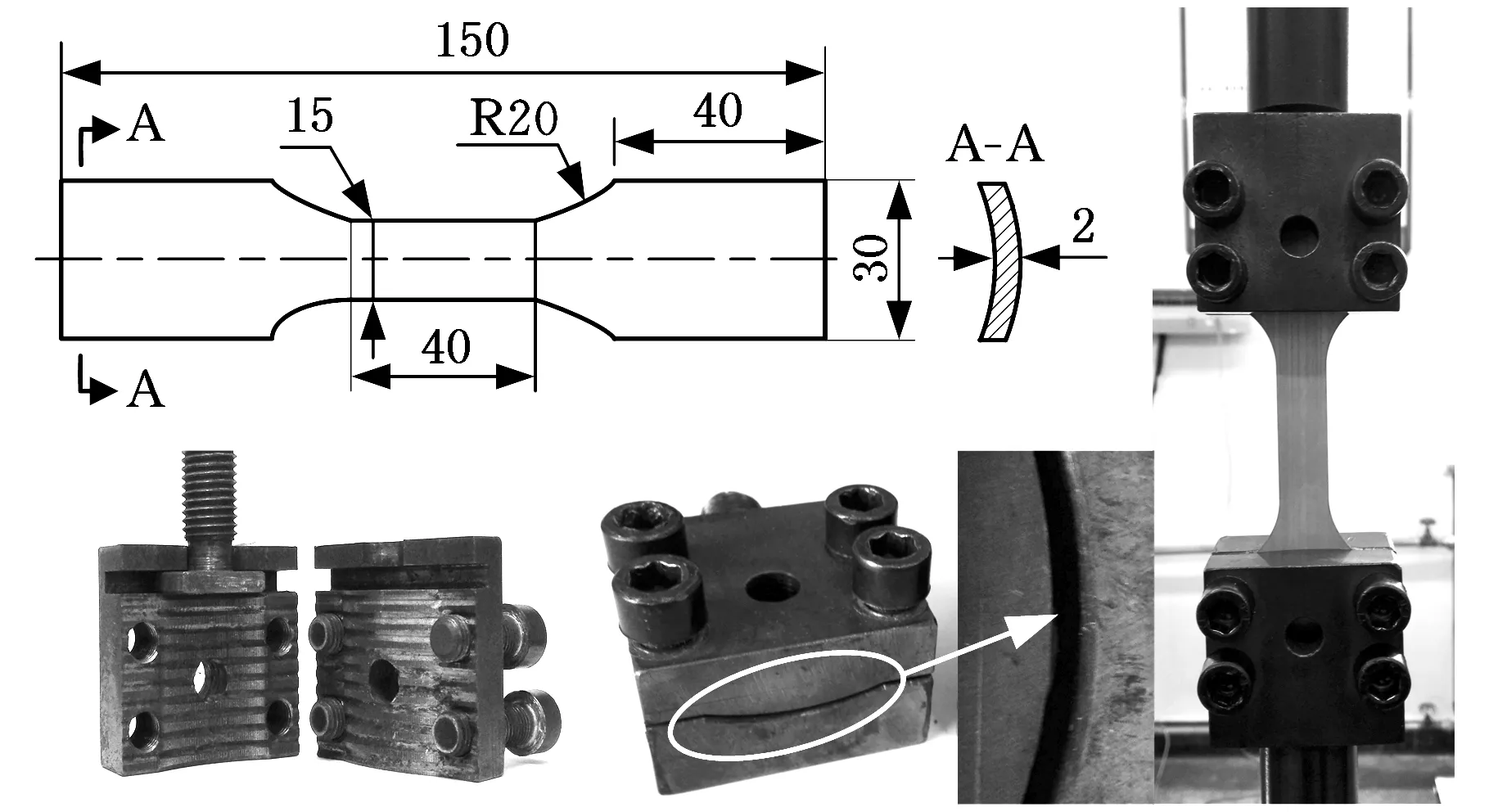

内层基管为西南铝业AA5052挤压管(外径100 mm,壁厚2 mm),为提高其成形性能,装配前需进行等温退火处理。首先进行退火后管材单向拉伸试验观测其力学性能,初步确定最佳塑性成形状态的退火温度和保温时间,并基于M-K模型推导其理论成形极限曲线(forming limit curve,FLC),为复合管胀形工艺参数的确定提供参考依据。将切割好的试样放置在SX-G16103箱式加热炉中进行退火处理,退火温度θA选定为380,400,420,440,460,480 ℃,保温时间tA选定为35,60,90,235 min,水淬温度保持在25 ℃左右。试样经退火处理后,在Inspekt-Table100型电子万能试验机上完成单向拉伸力学性能测试,设定应变速率γ为0.001 s-1(图1)。

图1 拉伸试样和自制试验卡具Fig.1 Tensile specimen and self-made text fixture

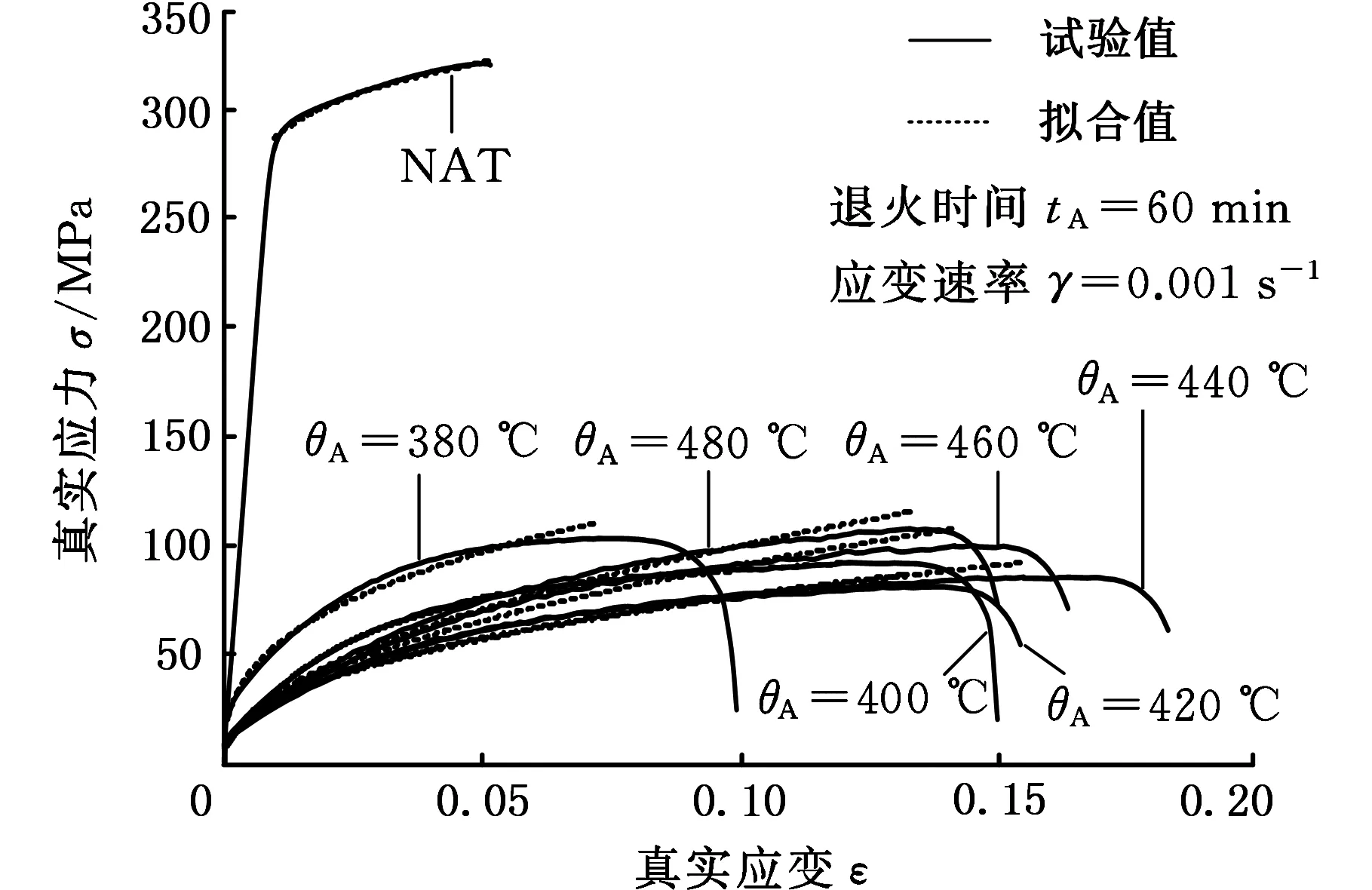

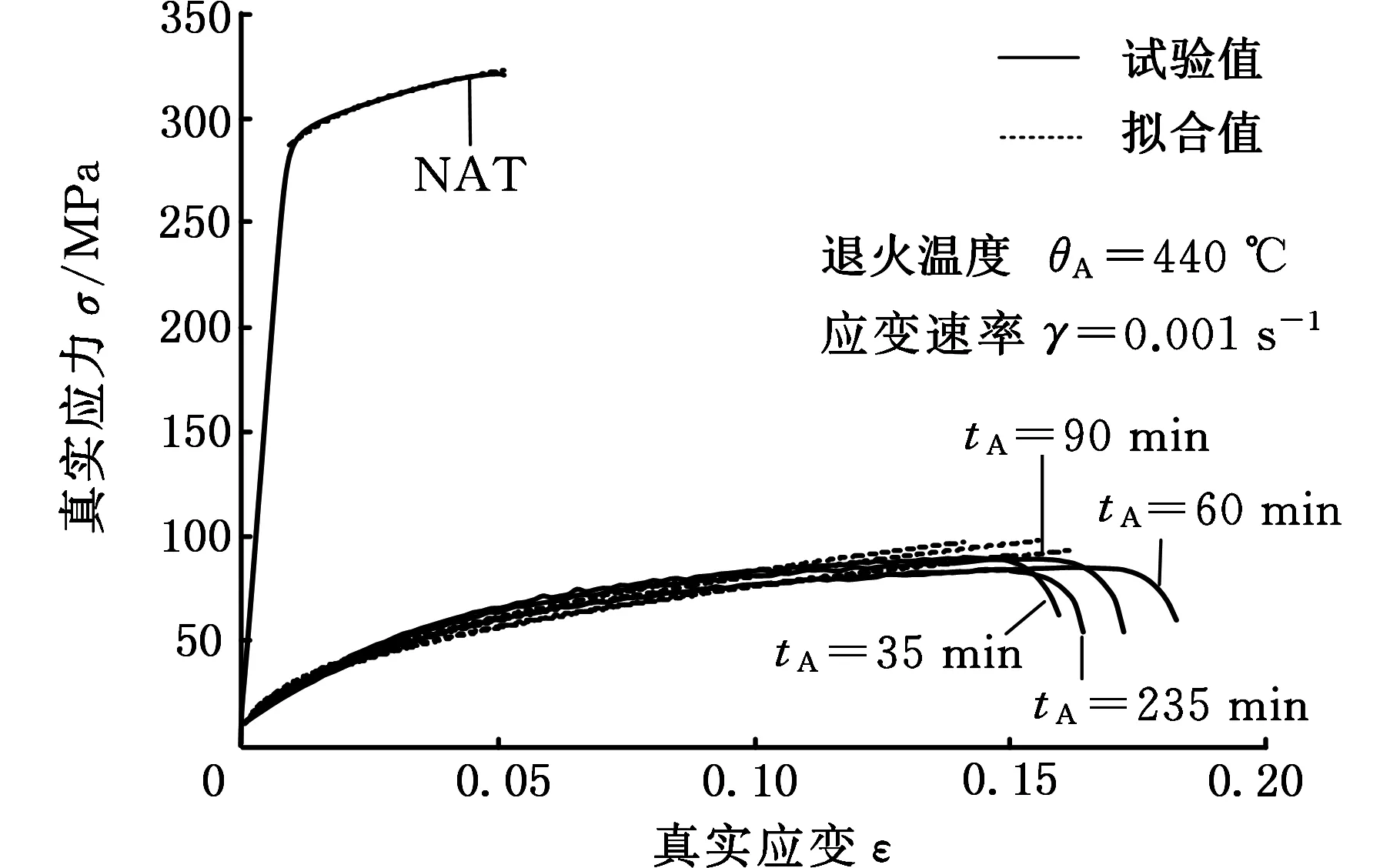

AA5052未经热处理(no annealing treatment,NAT)时,在室温下屈服强度σs=270 MPa,抗拉强度σb=290 MPa,最大力总延伸率Agt=4.9%,管材强度高但塑性极低,难以满足一般管件的胀形需求,极易产生破裂。经退火处理后,管材强度显著下降,而Agt明显提高,材料性能参数表现出对退火温度具有强烈的敏感性,如图2所示。Agt随退火条件的变化存在最大值,即θA=440 ℃且tA=60 min时,(Agt)max=19.8%,较未处理前提高了3倍,可满足简单管件的胀形需求;屈服强度和抗拉强度较未处理前分别下降了90%和75%,这大幅降低了管件胀形压力,降低了对成形设备的要求;屈强比σs/σb也由原管材的0.931降低至0.383,材料的成形性和定形性均得到增强。

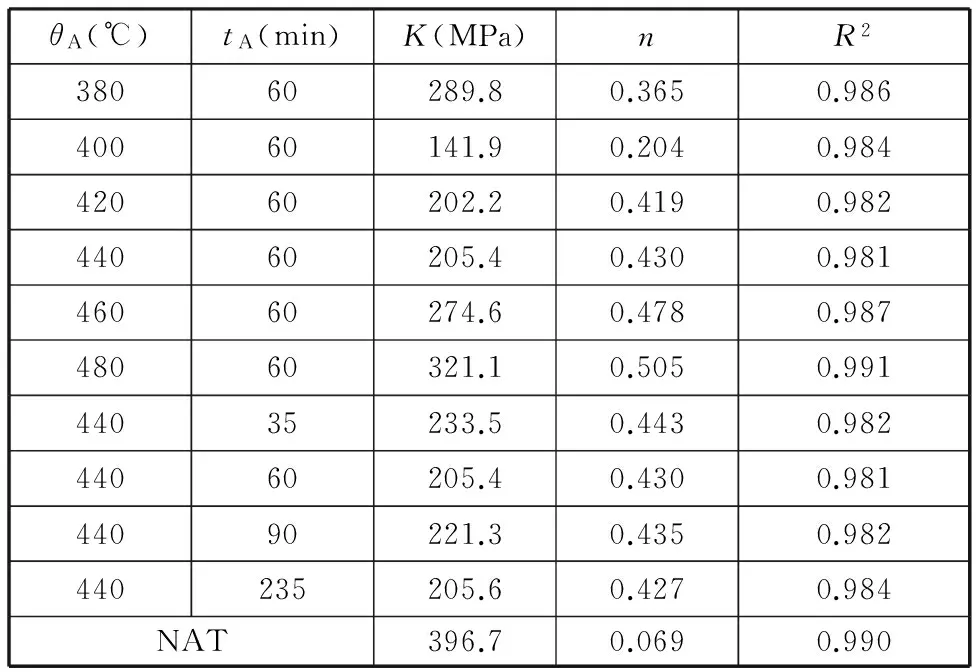

忽略应变速率的影响,退火处理后铝合金管材常温下可满足Hollomon本构模型[14],将不同退火工艺条件下的真实应力-应变数据进行线性回归分析,确定本构方程参数如表1所示。表1中,K为强度系数(MPa);n为应变硬化指数。

1.2 钢铝复合管坯制备

钢铝复合凸环管件为某化工设备主要承载管道连接件。本文工艺路线是:首先套装管坯,然后胀压成形,使基管和外覆管实现紧密压配,并满足外形尺寸公差与壁厚减薄率不大于25%等技术要求,如图3所示。基管采用西南铝业AA5052挤压管(外径100 mm,壁厚2 mm),该铝合金具有良好的抗腐蚀性,比强度高;外覆管采用Q235钢板(厚度1 mm)焊接而成,管内径以基管外径公差尺寸设计为间隙配合,Q235钢板具有一定的强度和韧性,成形性能好,广泛应用于冲压和焊接结构件中。Q235钢带经滚剪下料后,在连续制管机上经过自熔钨极氩弧焊(gas-shielded tungsten-arc welding)得到无增厚焊缝的焊接钢管,然后切割至需求长度。然后,将焊接钢管与退火处理后的挤压铝管套装在一起得到复合管坯。根据目标零件体积不变条件并考虑胀形减薄量,初步确定管坯长度H0=130 mm。

(a)不同退火温度下的真实应力-应变曲线

(b)不同退火时间下的真实应力-应变曲线

(c)不同退火温度下的强度和伸长率图2 AA5052挤压管不同退火条件下材料性能参数曲线Fig.2 Material performance parameters curves of AA5052 at different annealing treatment

θA(℃)tA(min)K(MPa)nR238060289.80.3650.98640060141.90.2040.98442060202.20.4190.98244060205.40.4300.98146060274.60.4780.98748060321.10.5050.99144035233.50.4430.98244060205.40.4300.98144090221.30.4350.982440235205.60.4270.984NAT396.70.0690.990

图3 双金属凸环管件管坯与零件图(mm)Fig.3 Tube blank and detail drawing of clad tube(mm)

Q235钢板是常用的工程结构用钢,对其力学性能的研究已相当成熟,本文不再对其材料性能参数进行测试,直接参考文献[15]中应变速率为0.001 s-1的本构方程和材料性能参数绘制理论成形极限图,并用于凸环管件胀形工艺仿真。

1.3 理论成形极限图

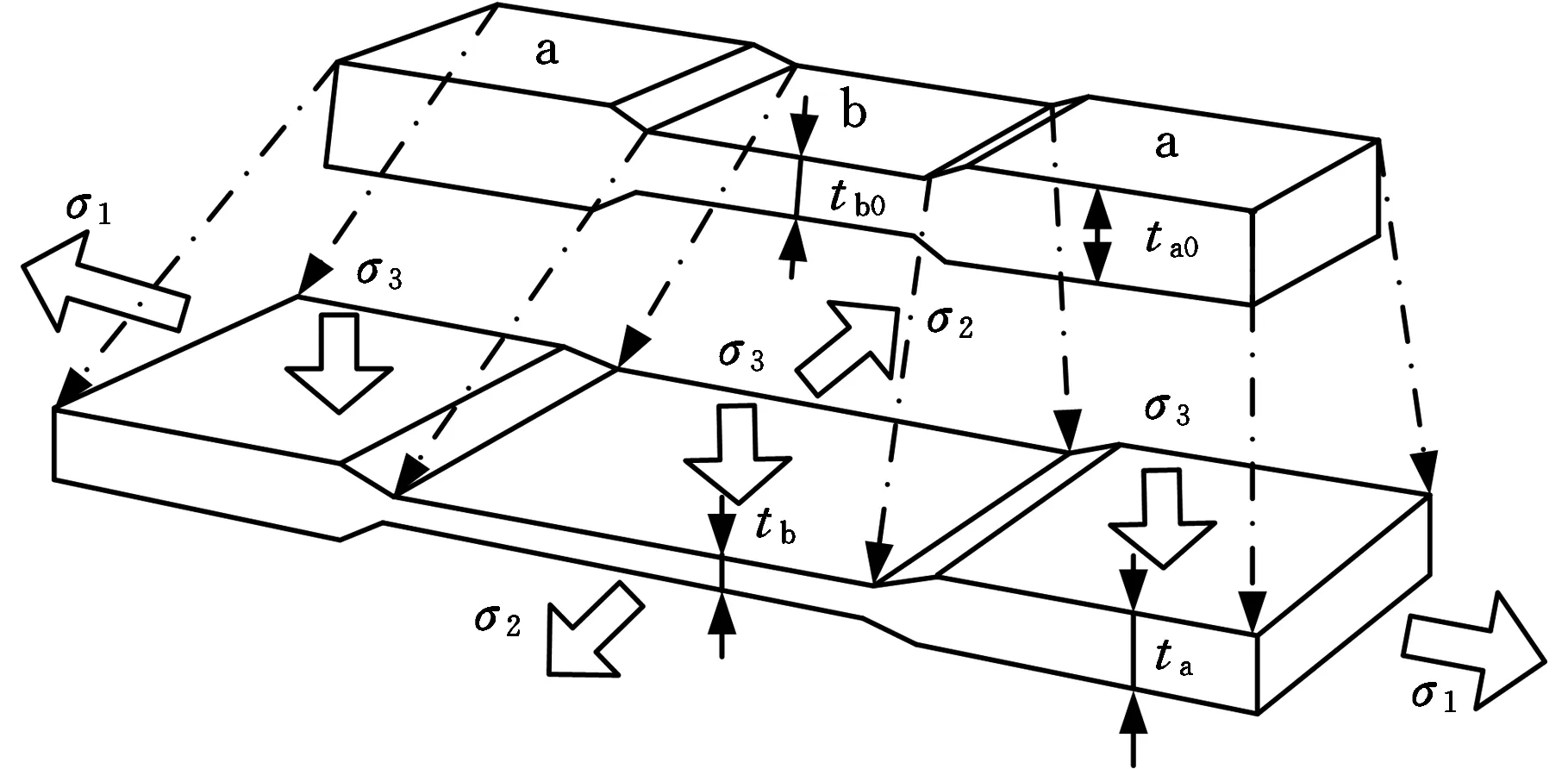

M-K理论一般适用于韧性断裂特征材料,但在铝合金成形极限研究中也有广泛的应用[16-18]。AA5052管材试样经退火处理后的单拉试验显示,塑性变形存在颈缩,断口具有较为明显的韧性断裂特征,可采用M-K理论推导极限应变,M-K模型示意图见图4。根据M-K理论厚度不均度假说,存在初始厚度不均度f0,参照文献[12]实测与理论推导相结合的方式标定。

图4 M-K模型示意图Fig.4 Schematic of M-K model

忽略材料弹性变形阶段,假设初始状态a区和b区应变均为0。下面进行由M-K理论推导FLC过程:

(1)

式中,ta0为a区材料的壁厚;tb0为b区材料的壁厚。

依据Hill 48屈服准则

(2)

及厚向异性系数公式r=H/F=H/G,式(2)可写为

(3)

引入等效应力与第一主应力比

(4)

第一应力主轴方向力平衡条件

σ1ata=σ1btb

(5)

第三方向主应变

则

(6)

联立式(4)~式(6)可得

(7)

在变形过程中,a区和b区的等效应变和第三主应变是不断变化的,可将应变以增量的形式表达为

(8)

ε3a=ε3a+Δε3a

(9)

(10)

ε3b=ε3b+Δε3b

(11)

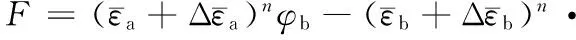

根据材料本构方程,联立式(1)~式(11)得

(12)

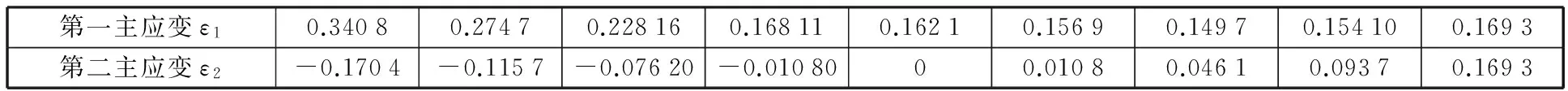

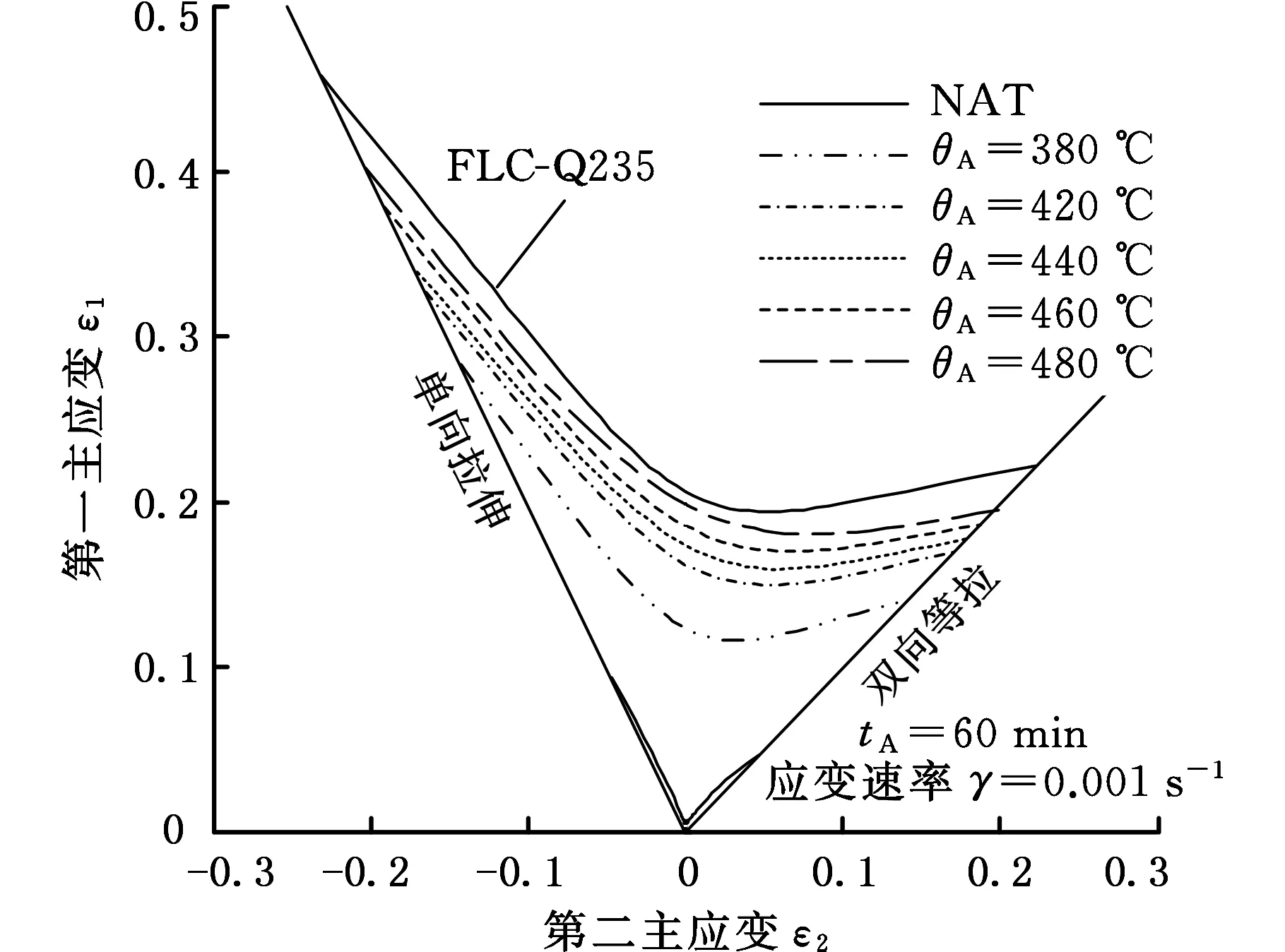

运用Newton-Raphson迭代法,依据表2所示数据使用MATLAB编程求解并绘制AA5052和Q235的理论成形极限曲线,如图5所示。

表2 成形极限曲线数据(θA=440 ℃且tA=60 min)Tab.2 Data of forming limit curve(θA=440 ℃ and tA=60 min)

图5 不同退火温度下复合管坯材料FLCFig.5 Theoretic FLC of clad tube at differentannealing temperatures

图5显示,Q235材料的成形性能优于AA5052管材退火态的成形性能。AA5052在常温下的塑性变形很差,不能用于凸环管件成形,退火后其成形性能显著提高,在θA为380~420 ℃温度区间内,成形极限曲线随退火温度的升高而抬升,拉压应变区的抬升效果更为明显;而在θA为420~480 ℃温度区间内,随着温度升高,拉压应变区的抬升效果逐渐缓慢并趋于稳定。这表明随温度升高,材料塑性成形性能的提升效率减弱。结合AA5052挤压管材经θA=440 ℃且tA=60 min的退火处理后总延伸率最大(图2c)的试验情况,并考虑到退火温度升高对工艺生产过程经济成本的影响,本文选定θA=440 ℃且tA=60 min为AA5052挤压管材的成形试验热处理工艺参数。

2 复合管胀形工艺仿真

2.1 仿真模型建立

管件颗粒介质内高压胀形工艺仿真包含较大的膜变形和复杂的摩擦接触关系,属于高度非线性的准静态(quasi-static)问题,商业软件ABAQUS/Explicit显式非线性动态分析模块能够有效解决此类问题。管件胀形的传力介质固体颗粒属于散粒体物质,其力学特征与固体、液体不同,可使用ABAQUS材料库中扩展的Drucker-Prager线性模型准确描述,该模型能够体现颗粒材料的压硬性,适用于单调加载条件下的具有内摩擦作用的散粒体物料仿真[19]。

用ABAQUS建立的管材胀形有限元模型由复合管(外覆管Q235,基管AA5052)、颗粒介质和模具组成。复合管与颗粒介质设定为变形体,模具设定为刚体。胀形过程中的接触主要包含模具与复合管外壁、复合管层之间、复合管内壁与颗粒介质、压头与颗粒介质四种接触情况,接触均属于有限滑动范畴,选用ABAQUS/Explicit提供的接触对算法计算。外覆管Q235与基管AA5052均采用2节点薄壳单元SAX1,厚度方向设定7个积分点,两管层间接触采用摩擦罚函数算法计算,摩擦因数根据仿真研讨需要设定;管坯外壁与模具间摩擦因数设定为0.08。颗粒介质采用8节点线6面体缩减积分单元C3D8R,给定网格自适应设置。选用5号NMG(non-metallic granules)(粒径为0.117~0.14 mm)[20]作为传压介质,洛氏硬度达到48~55HRC,外观光洁圆整,属于非黏性材料,材料参数设定见表3,其中,εV为体应变。依照实际尺寸建立轴对称解析刚体模型。

表3 5号NMG仿真参数[20]

2.2 复合管成形过程分析

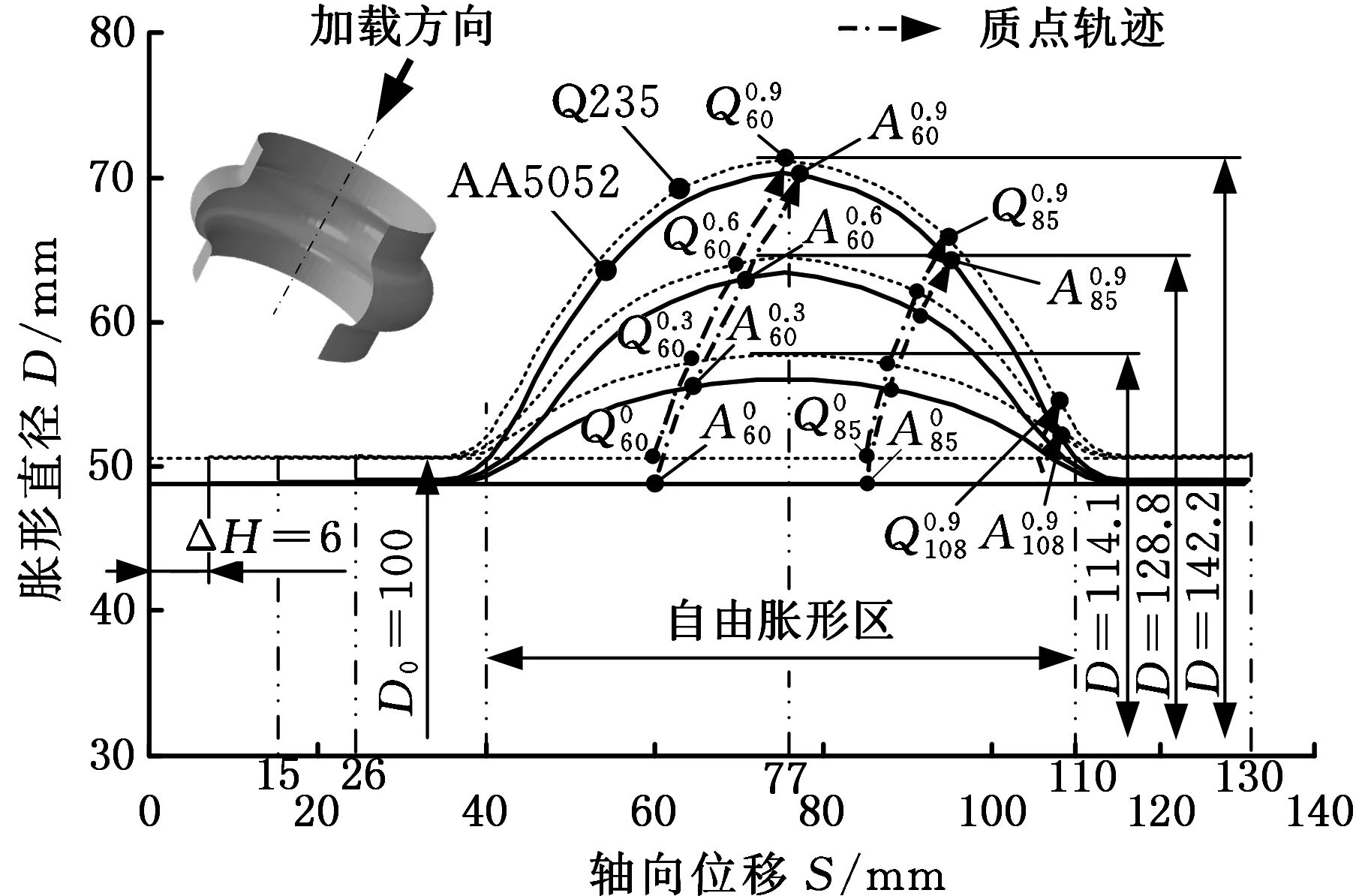

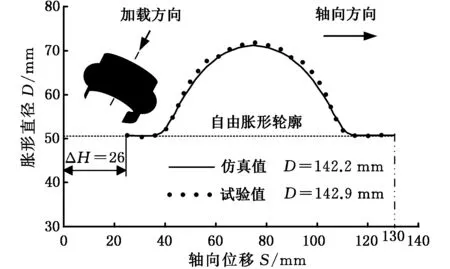

图6 凸环复合管件自由胀形轮廓变化曲线Fig.6 Contour curves of convex clad tube withdifferent bulging diameters

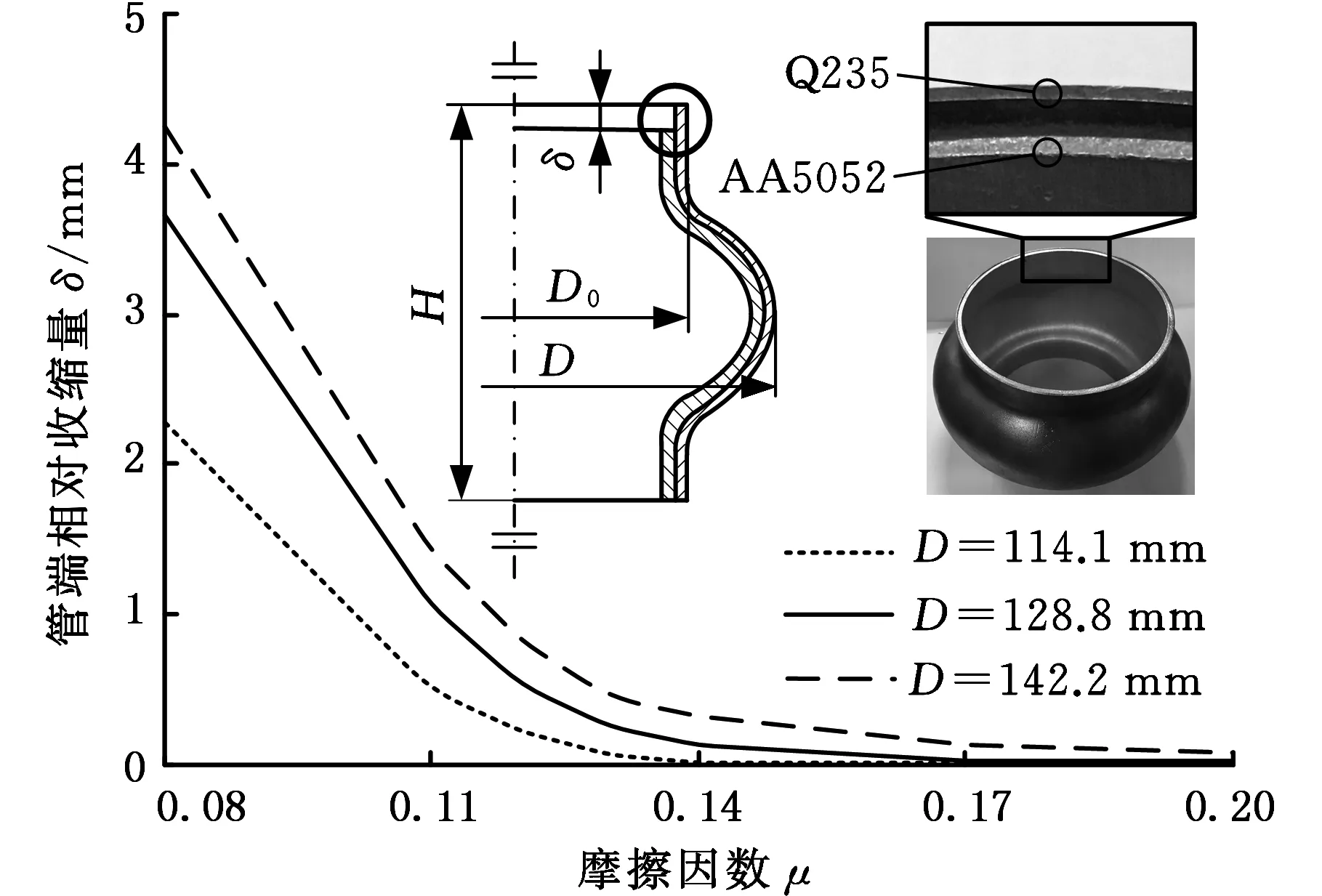

给定外覆管与基管之间不同的接触摩擦因数μ,仿真获取管层间摩擦因数与管端相对收缩量的关系如图7所示。图7中曲线显示,摩擦因数较小时(μ取值为0.08~0.14),摩擦因数对管端相对收缩量的影响较大;随着摩擦因数的增大,基管AA5052相对于外覆管Q235管端相对收缩量不断减小。复合管内外层相对独立,管间摩擦因数较小,变形时管层间阻力小,易流动,同时颗粒介质对基管AA5052内壁具有较强的摩擦作用,促进基管管端收缩。然而,当管间摩擦因数较大时(μ> 0.14),管端相对收缩量小于0.1 mm,可满足目标工件要求。

图7 管层间摩擦因数与管端相对收缩量的关系曲线Fig.7 Curves of friction coefficient and relativedisplacement

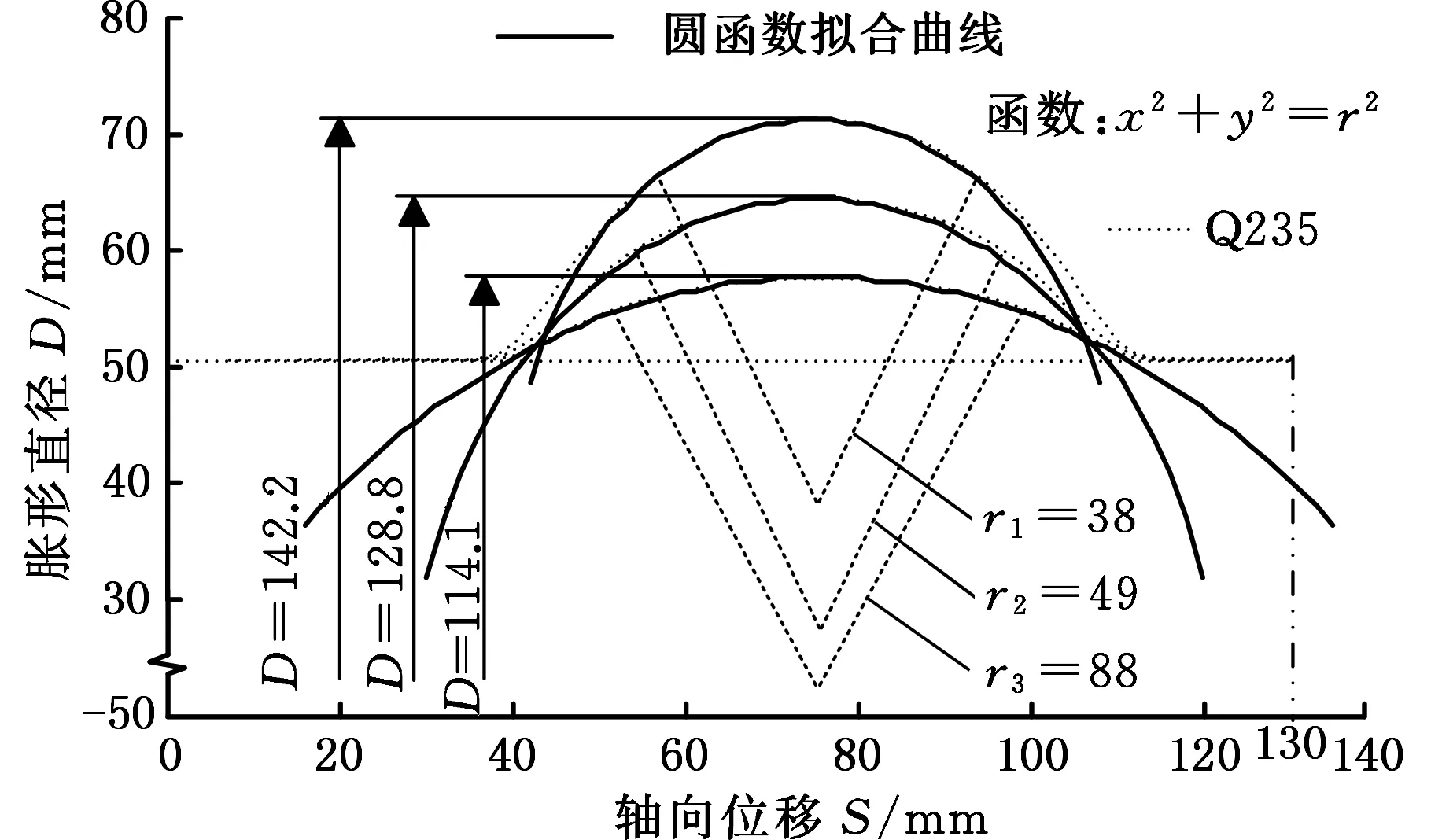

分别使用椭圆函数和圆函数拟合复合管件自由胀形区轮廓曲线,如图8所示。若采用椭圆函数拟合,在胀形初始阶段(D<114 mm)误差仅为4%;当胀形进一步发展时,拟合误差逐渐增大,在D=142.2 mm时最大误差达到10%。若使用圆函数拟合,胀形初始阶段误差也很小,随胀形发展拟合误差超过椭圆函数拟合误差,D=142.2 mm时为15%。因此,椭圆函数更适用于自由胀形区变形轮廓的数学描述。

(a)自由胀形区椭圆函数拟合曲线

(b)自由胀形区圆函数拟合曲线图8 凸环复合管自由胀形区外轮廓拟合曲线Fig.8 Fitting curves of convex clad tube with different functions

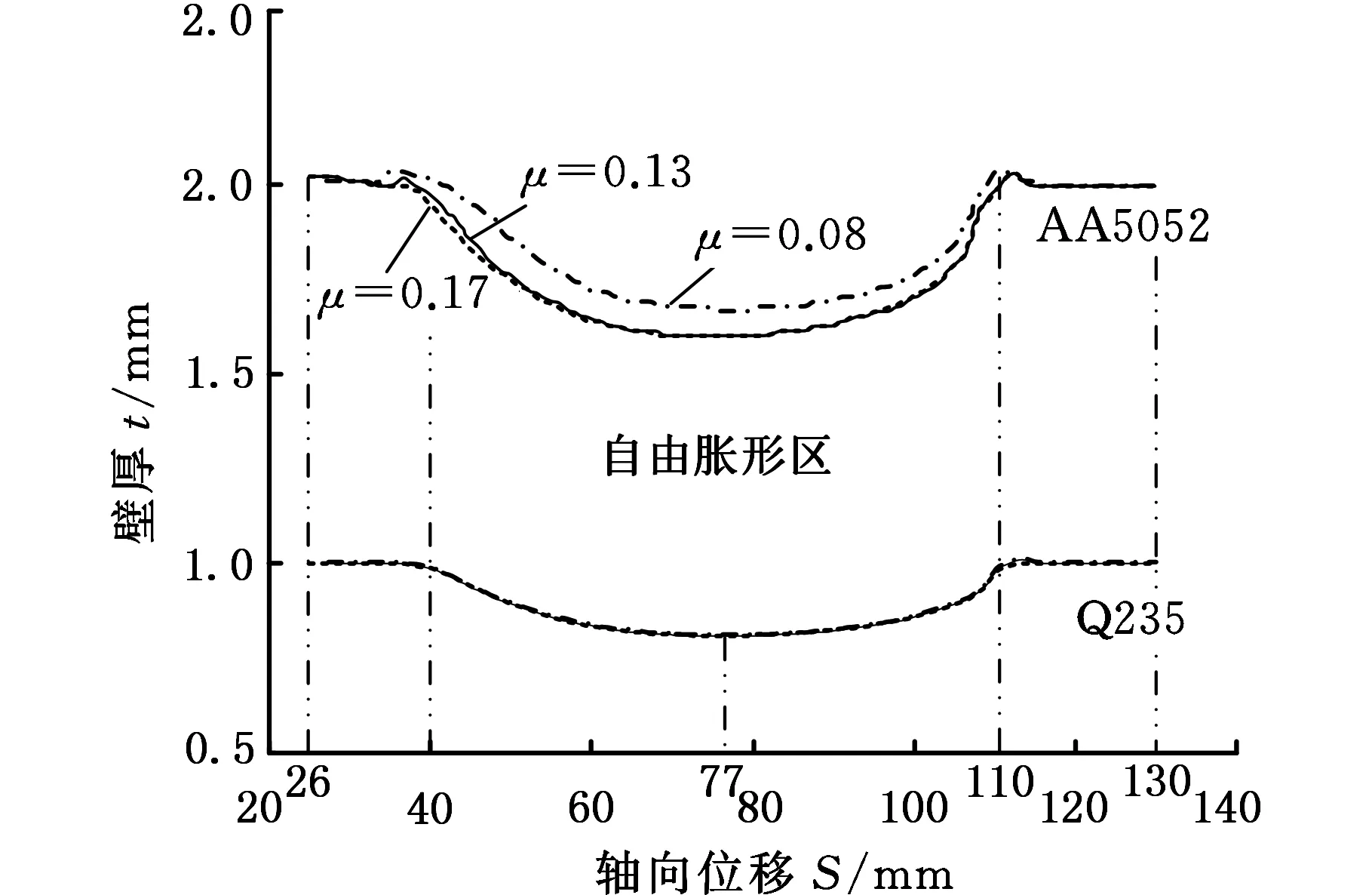

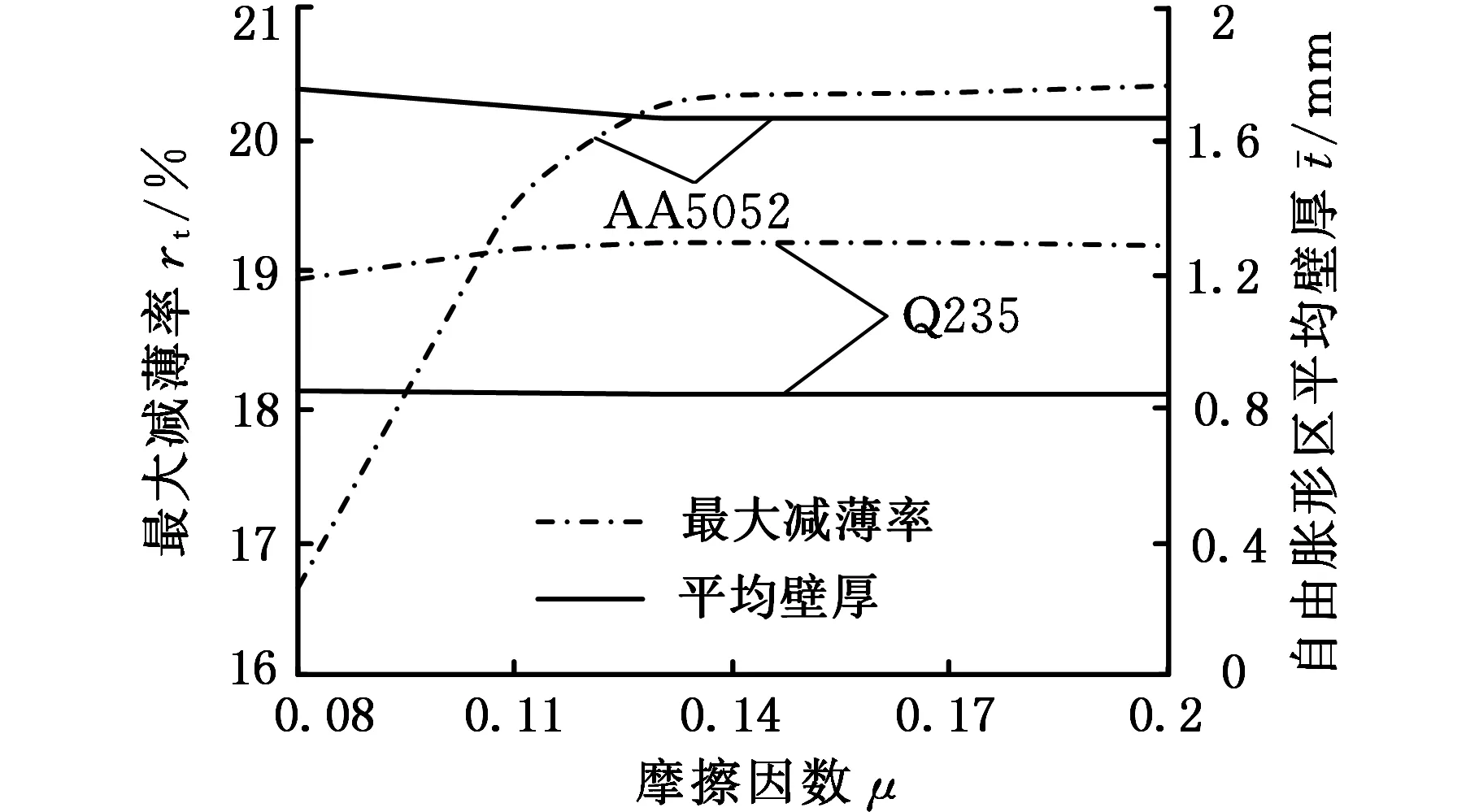

(a)不同摩擦因数下的壁厚曲线(D=142.2 mm)

(b)最大减薄率与平均壁厚的关系曲线图9 管层间摩擦因数对管件自由胀形区壁厚分布的影响Fig.9 Effect of interlayer friction coefficient on wall-thickness with free bulging area

(2)管件胀形壁厚分布规律。胀形管件壁厚分布状态是成形质量的重要检验指标之一。由于复合管胀形在内外管壁之间存在摩擦作用,同时内层基管推动外覆管两者必须协调变形,因此,本文假设给定复合管层间不同的摩擦因数进行仿真,探求摩擦作用对壁厚分布的影响规律。图9数据显示,管层摩擦因数对外覆管Q235的胀形壁厚分布影响很小,不同摩擦因数对应的曲线基本重合,最大减薄率为19.3%,位于中间截面附近;管层间摩擦对基管厚度分布影响显著,较小的管层摩擦因数使AA5052基管减薄情况得到改善;当μ>0.13时,摩擦因数对壁厚分布的影响减缓,厚度曲线基本一致。随管层摩擦因数的增大,管件自由胀形区最大减薄率增大,并趋于定值;内层基管自由变形区的平均壁厚随管层摩擦因数的增大而减小。复合管间摩擦因数增大,管层间滑动阻力也相应增大,受结合面的约束作用,变形时内外层坯料的相对流动受阻,必然导致基管最大减薄率增大。因此,在复合管胀形时,应采取合理的润滑方式尽量减小管层间摩擦作用,从而提高管件胀形质量。

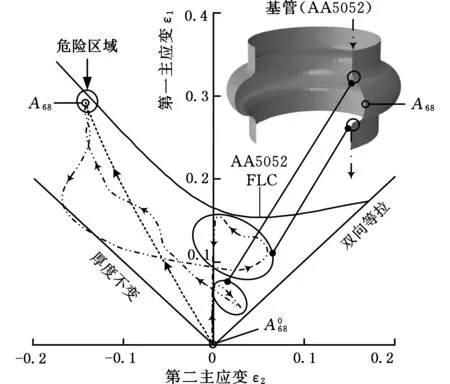

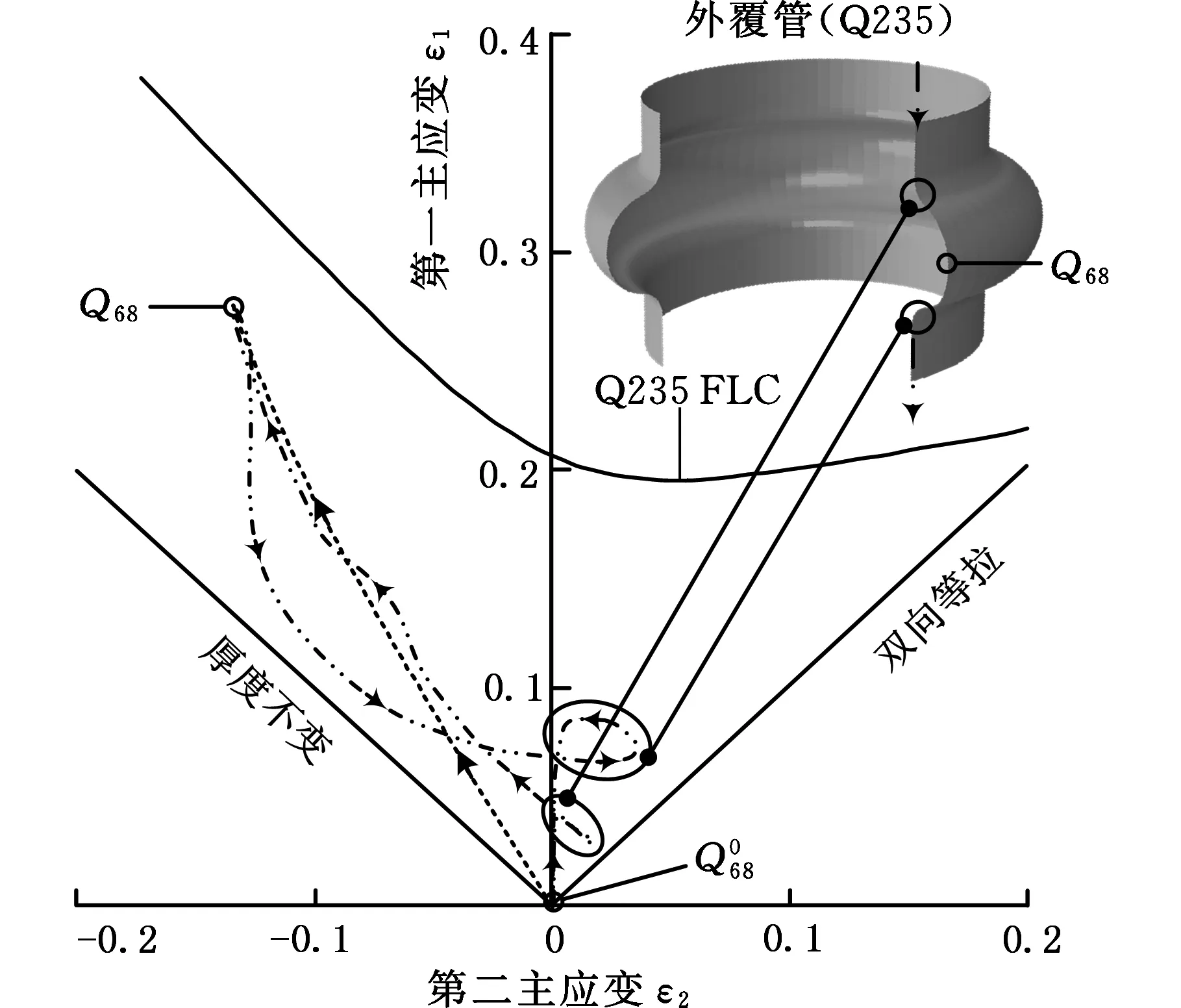

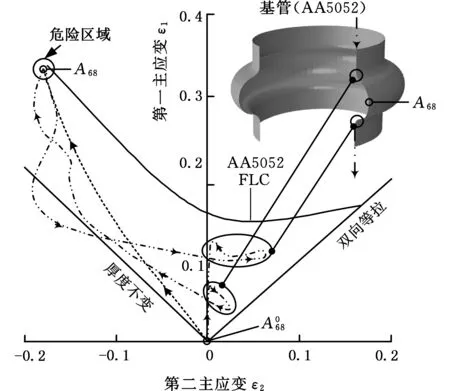

(3)复合管件成形极限分析。通过复合管成形仿真数据与本文计算的理论成形极限曲线对比发现,管层间摩擦因数对成形极限的影响显著。仿真时给定管层间摩擦因数μ分别为0.17和0.08,并将得到的主应变值与理论FLC绘制成图10和图11,图10和图11中分别给出了基管和外覆管沿轴向母线质点的瞬时主应变数据曲线,以及FLC判定的集中性失稳最危险质点的主应变历程轨迹。图10显示,当管层间摩擦因数为0.17时,基管AA5052的中间截面点A68和下圆角区域在复合管胀形最大外径D=133.4 mm时均临近集中性失稳;然而,此时外覆管Q235由于其成形窗口较大,均处于理论FLC判定的安全区。图11显示,当管层间摩擦因数为0.08时,依然是中间截面点主应变历程轨迹首先进入危险区,仿真临界胀形直径为142.2 mm,此时外覆管中间截面点Q68也接近理论FLC,其他区域质点仍处于安全区。

(a)AA5052主应变曲线

(b)Q235主应变曲线图10 管层间摩擦因数为0.17的管件胀形极限主应变曲线(D=133.4 mm)Fig.10 Principal strain curves of bulging limit with interlayer friction coefficient 0.17(D=133.4mm)

(a)AA5052主应变曲线

(b)Q235主应变曲线图11 管层间摩擦因数为0.08的管件胀形极限主应变曲线(D=142.2 mm)Fig.11 Principal strain curves of bulging limit with interlayer friction coefficient 0.08(D=142.2 mm)

仿真显示,管层间摩擦因数不同对胀形极限的影响较大,较小的管层间摩擦因数有利于提高复合管的胀形极限;同时,胀形过程中内管AA5052应首先产生集中性失稳,即先于外覆管产生破裂;当管层间摩擦因数为0.08时,最大胀形系数可达1.42,已达到目标工件要求。

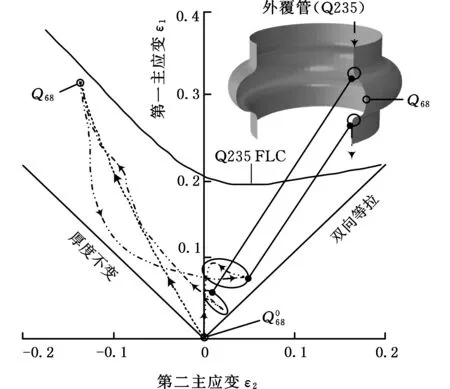

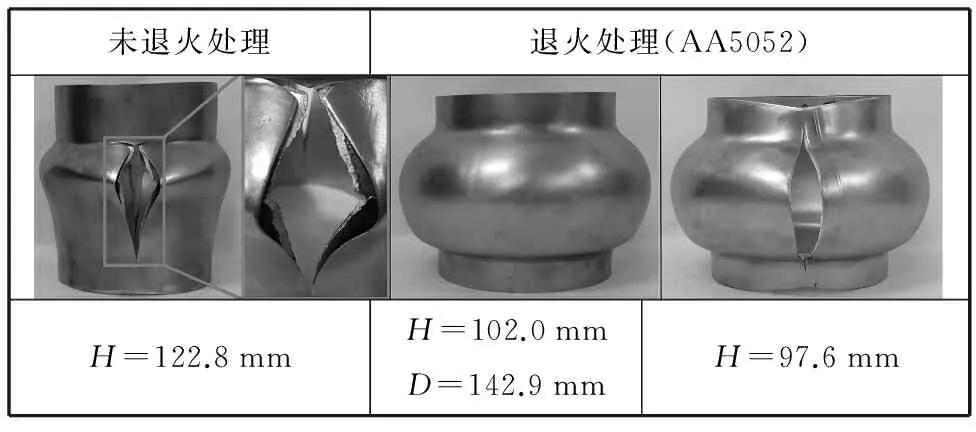

3 复合管胀形工艺试验

根据复合凸环管件的技术要求和仿真结果设计模具(图12)和工艺环节,并开展工艺试验。试验采用工程吨位为5 kN的四柱数控液压机,控制压机加载速度为60 mm/min,实时采集压力和位移数据。在数值仿真中,为了使模拟结果更加贴近实际情况,课题组前期先对管坯摩擦因数做了测试,试验设备为美国Center for Tribology(CETR)公司生产的高温摩擦磨损测试仪,最大允许接触压力为30 MPa。选用矿物油、合成润滑油、润滑脂、石蜡、滑石粉等润滑剂进行摩擦试验,通过测试选定合成润滑油为管层间润滑剂,摩擦因数为0.076;选定滑石粉为管坯外表面润滑剂,摩擦因数为0.084。

图12 胀形模具示意图Fig.12 Forming die diagram

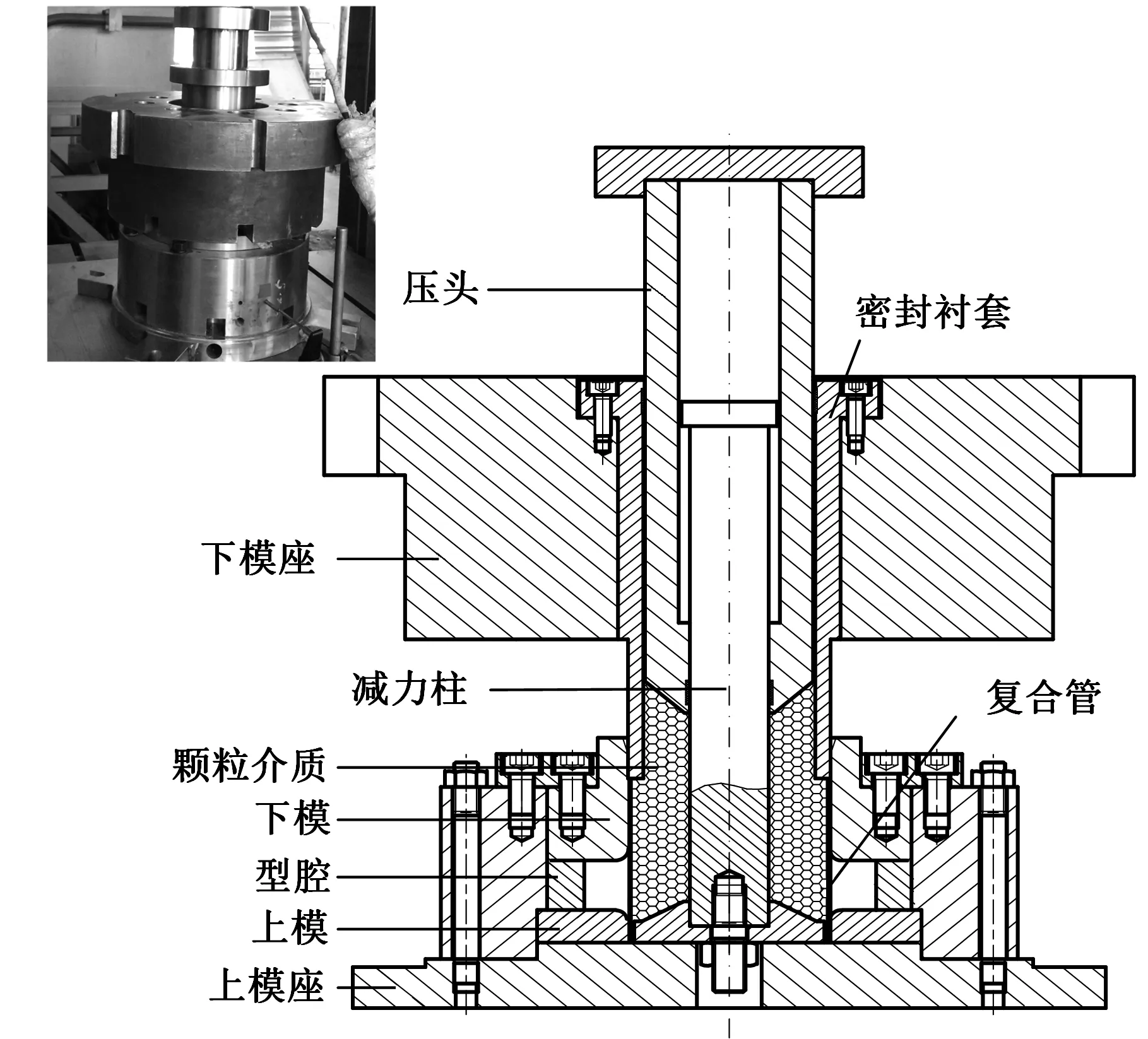

工艺试验显示,基管未经过退火处理的复合管的成形性能极差,极限胀形比仅为1.19,裂纹垂直于管坯圆周方向,断口呈现典型的脆断特征(表4)。然而,基管经退火处理(θA=440 ℃且tA=60 min)后,复合管极限胀形比达到1.40,最大减薄率低于19.2%;若继续胀形,复合管件沿垂直于管坯圆周方向产生胀裂,断裂位置和形式以及极限胀形比均与管层间摩擦因数为0.08的仿真预测结果接近。

试制的凸环复合管件为自由胀形,最大胀形直径D=142.9 mm,内外层管坯表面质量完好,没有出现橘皮和缩颈现象,与管层间摩擦因数为

表4 复合凸环管件胀形试验件Tab.4 Convex clad tube formed by free bulging

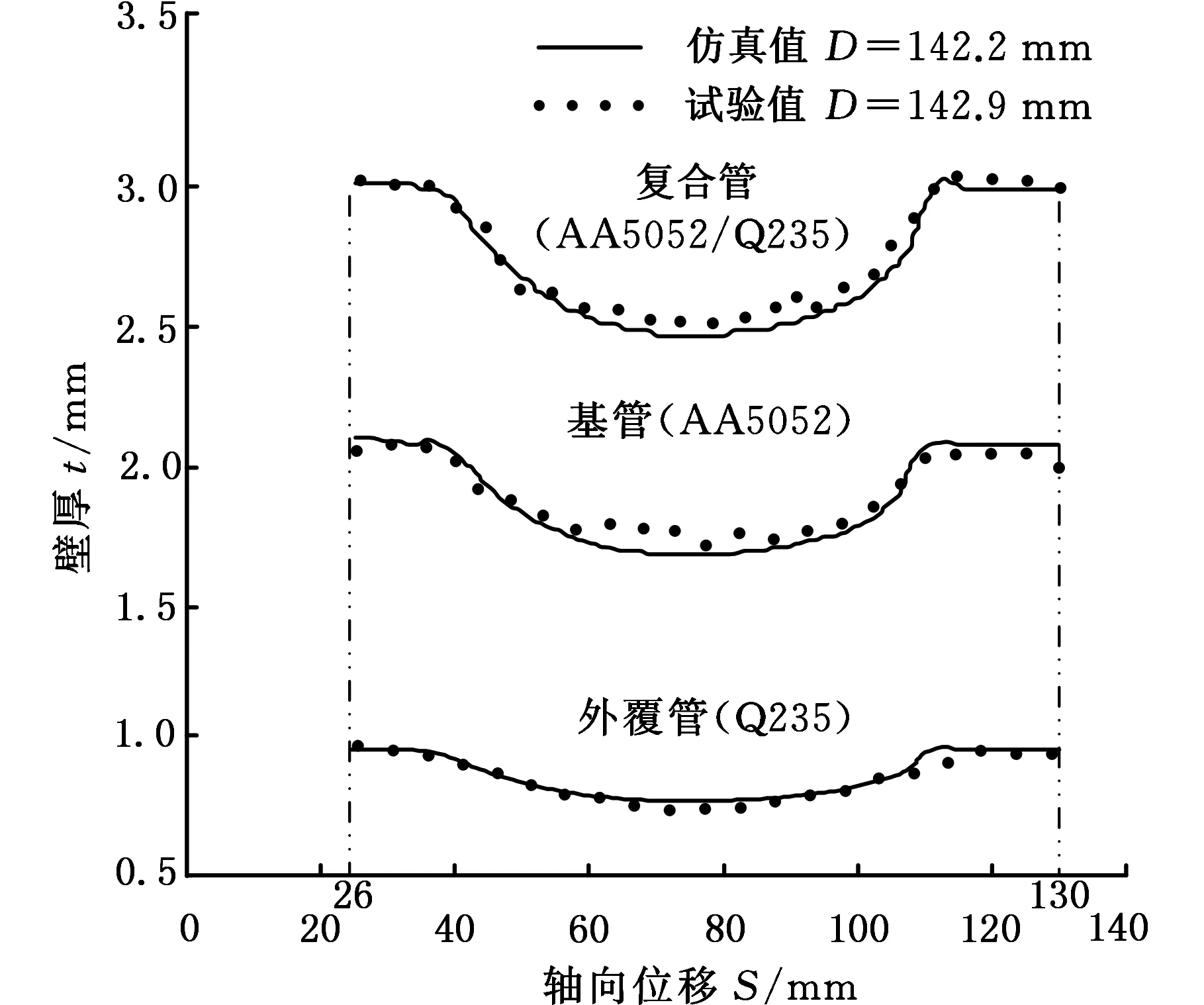

0.08的直径为142.2 mm的仿真数据比对如图13所示。数据对比表明,自由胀形区轮廓曲线的整体形状吻合,最大误差不超过4%;基管和外覆管壁厚分布曲线与仿真结果一致,试验得到复合管件最大减薄率为17.5%,仿真得到最大减薄率为19.9%,均产生在自由变形区中间截面附近,相差仅为2.4%。

(a)自由胀形区轮廓曲线

(b)壁厚分布曲线图13 复合管件仿真与工艺试验数据对比Fig.13 Results of numerical simulation and technological test

工艺试验表明,本文基于ABAQUS平台建立的复合管件颗粒介质胀形仿真模型能够准确反映管材的变形特征;采用M-K模型推导的理论FLC,可通过仿真数据准确预判复合管件(AA5052/Q235)的胀形极限。

4 结论

(1)采用θA=440 ℃且tA=60 min等温退火处理方式能够有效提高AA5052挤压管材的成形性能,管材经退火处理后延伸率提高了300%,屈服强度和抗拉强度分别降低了90%和75%,屈强比σs/σb也由原材的0.931降低至0.383。

(2)提出AA5052/Q235复合凸环管件的工艺流程为:铝管退火(θA=440 ℃且tA=60 min)→复合管坯装配→颗粒介质胀形。通过润滑油降低管层间摩擦因数,将颗粒介质加载内压力至220 MPa时,可成功试制厚径比为3/102、胀形比为1.40、最大减薄率为17.5%的AA5052/Q235复合凸环管件,且试制管件成品率统计为90%。

(3)工艺仿真和试验对比显示,成形管件轮廓尺寸误差小于4%;壁厚减薄分布趋势一致,最大减薄率相差2.4%;破裂危险点均处于管件中间截面,这与基于M-K模型的理论FLC的预判吻合。

参考文献:

[1] HIRSC J, Al-SAMMAN T. Superior Light Metals by Texture Engineering: Optimized Aluminum and Magnesium Alloys for Automotive Applications[J]. Acta Materialia,2013,61(3):818-843.

[2] CUI X L, WANG X S, YUAN S J. Formability Improvement of 5052 Aluminum Alloy Tube by the Outer Cladding Tube[J]. International Journal of Advanced Manufacturing Technology,2016:1-8.

[3] ISLAM M D, OLABI A G, HASHMI M S J. Feasibility of Multi-layered Tubular Components Forming by Hydroforming and Finite Element Simulation[J]. Journal of Materials Processing Technology,2006,174(1/3):394-398.

[4] AlASWAD A, BENYOUNIS K Y, OLABI A G. Finite Element Comparison of Single and Bi-layered Tube Hydroforming Processes[J]. Simulation Modelling Practice & Theory,2011,19(7):1584-1593.

[5] 孙显俊, 陶杰, 郭训忠,等. Fe/Al复合管液压胀形数值模拟及试验研究[J]. 锻压技术,2010,35(3):66-70.

SUN Xianjun, TAO Jie, GUO Xunzhong, et al. FE Simulation and Practice of the Hydro-bulging Process for Fe/Al Clad Tube T-shap[J]. Forging & Stamping Technology,2010,35(3):66-70.

[6] WANG X, LI F. Analysis of Wall Thickness Variation in the Hydro-bending of a Double-layered Tube[J]. The International Journal of Advanced Manufacturing Technology,2015,81(1):67-72.

[7] GUO X, LIU Z, WANG H, et al. Hydroforming Simulation and Experiment of Clad T-shapes[J]. The International Journal of Advanced Manufacturing Technology,2016,83(1):381-387.

[8] FARSHIDI M H, KAZEMINEZHAD M, MIYAMOTO H. Severe Plastic Deformation of 6061 Aluminum Alloy Tube with Pre and Post Heatments[J]. Materials Science and Engineering: A,2013,563(7):60-67.

[9] FAKIR O E, WANG L, BALINT D, et al. Numerical Study of the Solution Heat Treatment, Forming, and In-die Quenching (HFQ) Process on AA5754[J]. International Journal of Machine Tools& Manufacture,2014,87:39-48.

[10] SIEFERT K, MERKLIN M, NESTER W, et al. Enhancement of Forming Limits of Aluminum Alloys Using an Intermediate Heat Treatment[C]// AIP Conference Processing. New York: American Institute of Physics,2011:359-364.

[11] WANG B, CHEN X H, PAN F S, et al. Effects of Cold Rolling and Heat Treatment on Microstructure and Mechanical Properties of AA5052 Aluminum Alloy[J]. Transactions of Nonferrous Metals Society of China,2015,25(8):2481-2489.

[12] DONG G J, BI J, DU B, et al. Research on AA6061 Tubular Components Prepared by Combined Technology of Heat Treatment and Internal High Pressure Forming[J]. Journal of Materials Processing Technology,2017,242:126-138.

[13] FAN X, HE Z, YUAN S, et al. Experimental Investigation on Hot Forming-quenching Integrated Process of 6A02 Aluminum Alloy Sheet[J]. Materials Science & Engineering A,2013,573(18):154-160.

[14] CUI X L, WANG X S, YUAN S J. Deformation Analysis of Double-sided Tube Hydroforming in Square-section Die[J]. Journal of Materials Processing Technology,2014,214(7):1341-1351.

[15] 陈俊岭, 舒文雅, 李金威. Q235钢材在不同应变率下力学性能的试验研究[J]. 同济大学学报(自然科学版),2016,44(7):1071-1075.

CHEN Junling, SHU Wenya, LI Jinwei. Experimental Study on Dynamic Mechanical Property of Q235 Steel at Different Strain Rates[J]. Journal of Tongji University(Natural Science Edition),2016,44(7):1071-1075.

[16] YANG X Y, LANG L H, LIU K N, et al. Modified M-K Model Combined with Ductile Fracture Criterion and Its Application in Warm Hydroforming[J]. Transactions of Nonferrous Metals Society of China,2015,25:3389-3398.

[17] CUI X L, WANG X S, YUAN S J. Experimental Verification of the Influence of Normal Stress on the Formability of Thin-walled 5A02 Aluminum Alloy Tubes[J]. International Journal of Mechanical Sciences,2014,88:232-243.

[18] CHU X, LEOTOING L, GUINES D, et al. Temperature and Strain Rate Influence on AA5086 Forming Limit Curves: Experimental Results and Discussion on the Validity of the M-K Model[J]. International Journal of Mechanical Sciences,2014,78:27-34.

[19] DONG G J, ZHAO C C, YA Y Y, et al. Discrete Element and Finite Element Coupling Simulation and Experiment of Hot Granule Medium Pressure Forming[J]. Transactions of Nonferrous Metals Society of China,2015,25(12):4089-4101.

[20] DONG G J, ZHAO C C, CAO M Y. Flexible-die Forming Process with Solid Granule Medium on Sheet Metal[J]. Transactions of Nonferrous Metals Society of China,2013,23(9):2666-2677.