车身高强板热成形工艺探究

2018-04-20张蓉顺东风商用车有限公司车身厂

文/张蓉顺·东风商用车有限公司车身厂

随着世界汽车保有量的增加及汽车工业的迅速发展,能源危机及环保压力逐渐成为各大主机厂面临的问题,节能减排势在必行。对白车身来讲,减重——轻量化意味着节能。众所周知,汽车的燃油消耗与汽车自身重量成正比,汽车重量每减轻1%,燃油消耗就降低0.6%~1%。相关研究表明,若80%的车身零件采用高强度或超高强度钢板,可使车身总重量减少20%。汽车重量每减轻100kg,每百公里至少可以节省1.6L燃油。虽然汽车制造中铝合金、镁合金、塑料及复合材料的用量不断增加,但高强度钢以其具有的高减重潜力、高碰撞吸收能、高疲劳强度、高成形性及低平面各向异性等优势,已成为汽车工业轻量化的主要材料。但同时因其具有较高的屈服应力和抗拉强度以及较低的硬化指数、厚向异性系数与延伸率,使其成形性能较差,成形困难。若采用冷冲压成形,其变形范围窄,所需成形力大,容易出现破裂和回弹严重等缺陷,热冲压技术的运用可克服高强度钢成形难、缺陷多等问题。此外,还可获得厚度小、强度高的零件,可同时实现车身质量减轻和碰撞性能的提高。

高强度钢热成形技术

钢板按照抗拉强度的不同,其抗拉强度低于210MPa的称为普通钢,抗拉强度在210~550MPa之间的称为高强度钢,抗拉强度超过550MPa的称为超高强度钢。

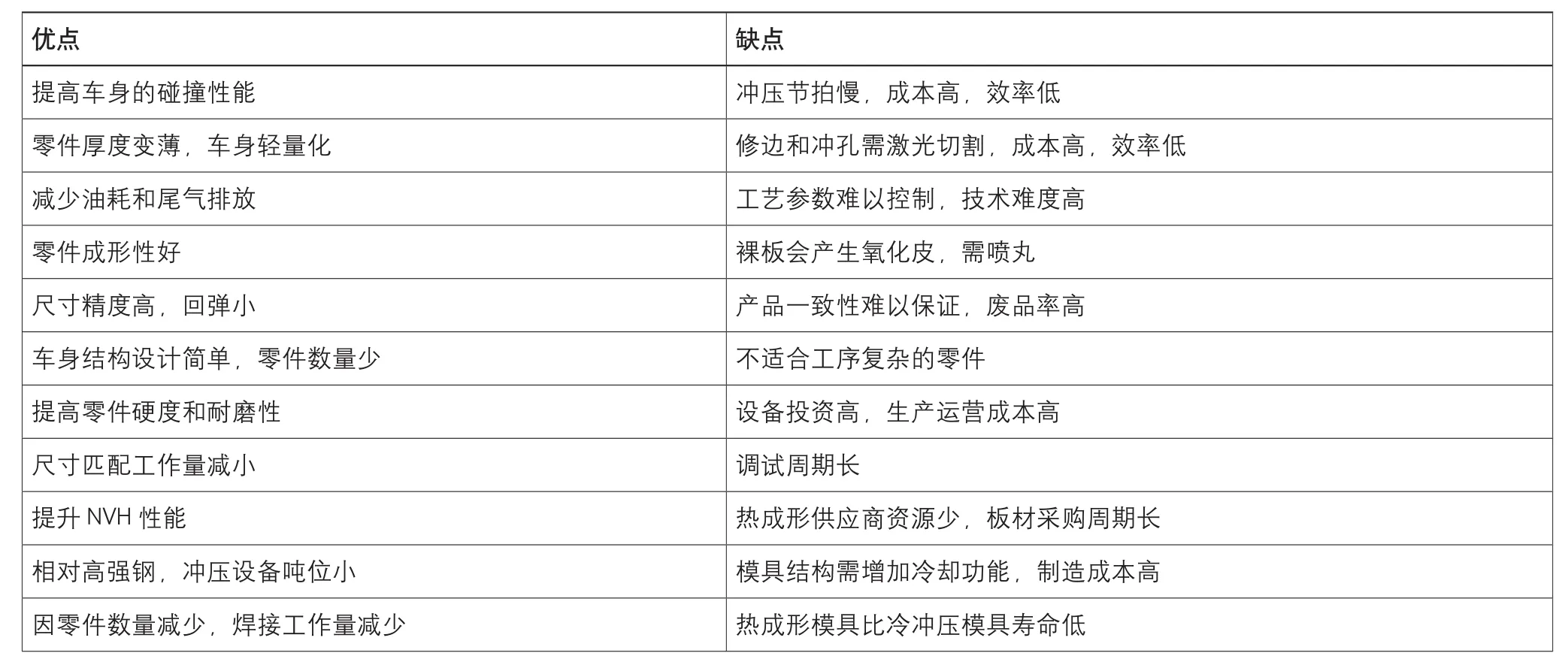

对于抗拉强度较低的普通钢板采用冷冲压成形方法,而对于高强度钢和超高强度钢材,采用冷冲压成形方法时,其在成形过程中会伴随开裂、过量回弹等现象的出现,影响车辆后续的装配。为避免此类不利因素,热压成形技术应运而生。热成形工艺的优缺点如表1所示。

热成形高强钢在车身上的应用

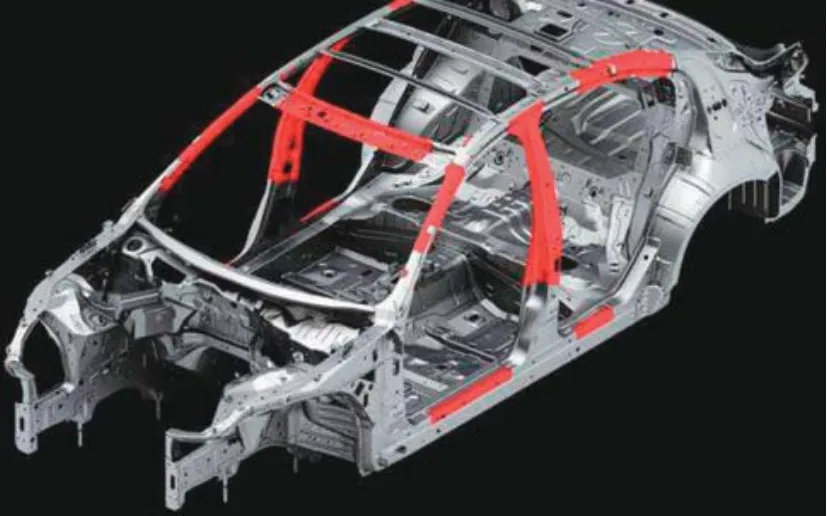

目前热成形冲压件在车身上的应用主要集中在A柱、B柱、C柱、门防撞板、前/后保险杠横梁、中通道中梁、门槛仪表板横梁等,其中以B柱应用最为广泛,零件分布如图1所示。

高强度钢板热成形工艺

高强度钢板热冲压成形工艺是将常温下抗拉强度为500~600MPa的硼合金钢板加热到880~950℃,使之均匀奥氏体化,然后送到内部带有冷却系统的模具内冲压成形,最后快速冷却,将奥氏体转化为马氏体,使冲压件得到硬化,大幅度提高制件的强度。在实际生产过程中,热成形冲压工艺又分为直接工艺和间接工艺,如图2所示。直接工艺即下料后直接将钢板加热后冲压成形,主要应用于形状简单且变形程度相对较小的零件。对于形状复杂或拉深深度较大的零件,则需要采用间接工艺,即先将落料后的钢板进行预成形,然后再加热实施热冲压工艺,间接工艺的特征是使用一个接近完整的预成形冷模,这仅用于淬火和奥氏体化后冲压工艺的标准使用。材料中完全马氏体化转变引起应力强度达到1500MPa以上。

表1 热成形工艺优缺点

图1 热成形零件车身分布图

图2 热成形工艺基础

与传统的冷成形工艺相比,热成形工艺的特点是在板料上存在一个不断变化的温度场。在温度场的影响下,板料的基体组织和力学性能发生变化,导致板料的应力场也发生变化,同时板料的应力场变化又反作用于温度场,所以热成形工艺就是在板料内部温度场与应力场共存且相互耦合的变化过程,这就要求热成形用钢板的成分要适应热成形过程中的热循环。

热成形钢材料的选择

目前,热成形用钢均选用硼钢,是因为微量的硼可有效提高钢的淬透性,使零件在模具中以适当的冷却速度获得所需的马氏体组织,从而保证零件的高强度水平。而且硼合金钢板的强度可达到1500MPa,是普通钢板强度的3~4倍。钢板的热成形性主要包括深冲成形性、胀形成形性、延伸凸缘成形性及弯曲成形性等。通常深冲成形性取决于钢板的r值,胀形成形性取决于钢板的延性(均匀延伸性和加工硬化指数),延伸凸缘成形性和弯曲成形性则取决于钢板的局部变形能和显微组织均匀性,硼在延伸凸缘成形性及弯曲成形性的显微组织均匀化方面起到了重要作用,其中22MnB5钢的材料性能,就属于典型的热冲压高强度钢。国内宝钢和蒂森克虏伯工厂是成熟的裸板热冲压钢供应商,宝钢分为冷轧钢B1500HS和热轧钢BR1500HS,蒂森克虏伯为MBW1500裸板。

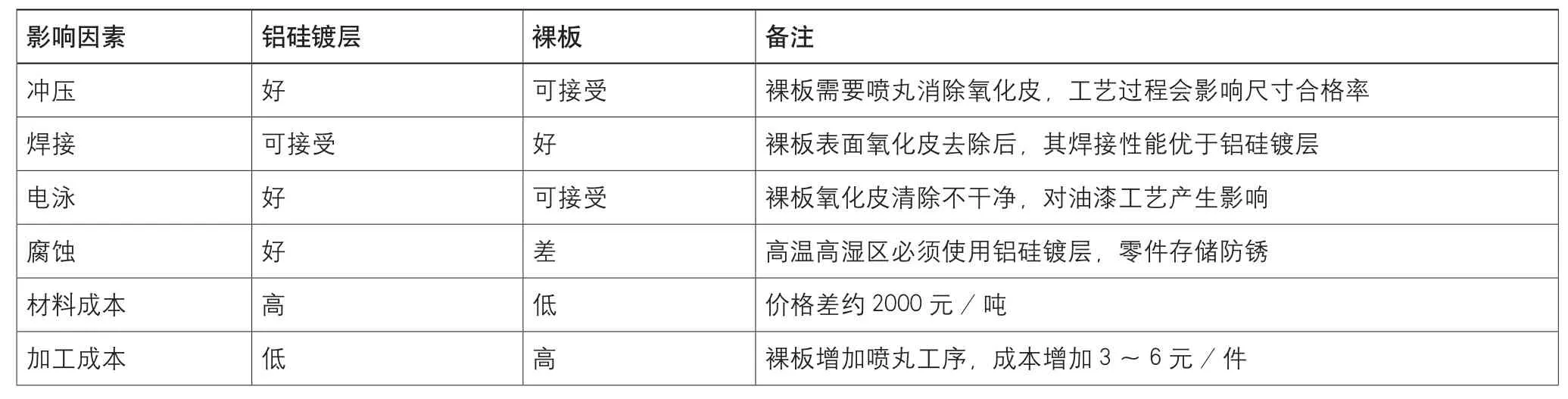

在热成形过程中,钢板在高温下暴露于空气中会引起表面氧化而形成氧化铁皮,氧化铁皮不仅影响车身焊接质量,还影响油漆附着力,进而影响整车耐腐蚀性,因此热成形后的零件需要经过喷丸或酸洗去掉钢板表面的氧化铁皮,这将会增加生产成本。为了解决以上问题,Al-Si镀层钢板被开发出来。在加热过程中,镀层中的Al和Fe会形成Fe-Al合金,起到保护层作用,同常规的冷成形用镀层钢板不同,热冲压用钢板的镀层需要具备抗高温、耐腐蚀的特点。目前国内合资品牌主机厂大都使用的是Al-Si镀层板料,神龙公司目前已开发了两个牌号的Al-Si镀层热成形板材,应用效果良好,分别为阿赛洛钢铁公司的USIBOR1500AS23/23和新日铁公司的NSSQAS1500AS120。Al-Si镀层钢板在综合性能上优于裸板,但是生产成本高,选用何种钢板,还需要根据整车开发各环节的工艺要求,以及零件质量、生产运营成本、设备投资等进行综合评估。比如高温高湿区,优先选用Al-Si镀层钢板,而腔体非高温高湿区域,建议用裸板降低成本。裸板与Al-Si镀层板的主要区别如表2所示。

表2 裸板与Al-Si镀层板的主要区别

热成形工艺的影响因素

作为刚兴起的先进的高强度钢板制造技术,热成形技术需要选择适当的工艺参数,有效降低乃至消除零部件厚度分布差异过大、起皱和开裂等成形缺陷,保证生产线产品质量的合格率及稳定性,同时需要持续的降低生产成本,以保证其竞争力。板料热成形工艺参数主要包括:⑴加热保温时间,板料加热到奥氏体化温度后,需要设置一定的保温时间,以保证奥氏体组织均匀细化。⑵传递时间,即板料从加热炉到模具之间的传递时间。⑶初始成形温度,根据零部件的形状特征,需要选择合适的初始成形温度,以避免成形过程中出现开裂、起皱等缺陷。⑷热冲压速率,由于成形与淬火同时进行,热成形技术要求具有足够的冲压速率,避免板料成形前过快冷却,同时避免冲压速度过快,引起零件撕裂。⑸冷却速率,在热成形过程中,板料冷却速率是控制冲压最终产品组织结构的直接决定因素。

热成形设备

国内绝大部分主机厂都不会配备自己的热成形冲压线,热成形成套装备主要由以下几部分组成:加热炉上料装置、加热炉、定位机构、压力机上料机器人、压力机、模具及冷却装置、压力机下料机器人、后续加工设备。目前国内还没有完全掌握制造热成形设备的技术,大部分设备还得依赖进口。

加热炉上料装置

加热炉上料装置采用三轴机器人就可以满足生产需要,用于将板料抓起,放置在加热炉辊道上。上料装置中的垛料小车需要具备步进上升功能,以保证机器手每次下降相同高度就可以抓取板料。端拾器的结构也要特殊考虑,结构要满足不同工件的造型,可以采用吸盘式或手指式。因为后续机器人在抓料时,工件温度比较高,不能采用吸盘式的,需要考虑夹钳式或其他方式。

为提高生产效率,垛料小车需要配备两台可以移动的小车,可以用叉车或者天车为垛料小车上料,两台小车同时垛料可以提高生产效率。对于左右件成双或者双槽成形,还要考虑端拾器结构的特殊设计。

加热炉

目前的热成形线均采用气密式的辊底加热炉,加热炉采用电阻加热方式。为使得工件在加热过程中免于被氧化,整个炉腔内采用氮气保护。在加热炉的出料端有快速出料装置,工件加热完成后快速出料,整体温度均匀且出料速度越快,工件的温度损失也就越小,工件加热完成后要求温度控制在1000℃左右。工件在加热炉内部前行过程中即被充分均匀加热,使其得到奥氏体组织。加热炉的长度,要依据生产节拍、工件长度、上料方向而确定,加热炉辊道采用陶瓷材质(耐高温)。加热炉还应该配备独立的备用发电机,因为辊道在高温环境下不能静止不动,否则高温环境会导致其弯曲。

定位机构

工件在加热炉快速出料后,需要定位,定位机构要满足不同形状零件的快速定位,为后序上料机器人上料做准备。定位机构也需要耐高温,为减少工件在传送过程中的热损耗,要求定位机构与工件的接触面积越小越好,且在出料到上料过程中零件移动距离不能过长。

压力机上料机器人

压力机上料机器人与加热炉上料装置中的机器人形式基本一致,安装在压力机的支柱上。如果工件的出料与上料有角度变化,配备的上料机器人需要4轴。

压力机

高强度钢热冲压力机区别于传统的压力机,它需要向机械压力机一样快速合模,又需要对工件进行保压。热成形高强钢所需压力也低于冷冲压成形,一般工件所需的压力不会超过350t,要求压力机在350t条件下的工作速度不小于250mm/s。除此以外,液压机还需要具备辅助模具动力装置、温度检测装置、快速换模装置等。

模具及冷却装置

高强度板热成形设备中除加热炉外另一个重要设备是模具,其区别于传统模具最大的特点是材质要耐高温还要设计冷却水通道,保证零件均匀淬火,最大程度地减少零件回弹及变形。热成形高强钢板模具的设计技术要求高、难度大,是保证零件品质非常关键的因素。

压力机下料机器人

下料机器人功能与上料机器人功能相似,可以同样采用4轴机器人将工件放置在耐热传送带上,同样可以选用6轴机器人将零件放置在专用料架上。

后续加工设备

高强板零部件压制完成以后,如果有氧化皮,还要做抛丸处理,然后进行模具修边。由于此时零件的强度已相当高,冲裁力大且对模具刃口材质等要求更高。业内大多采用激光切割的方式修边、冲孔。

结束语

采用热成形技术的高强度板零件可以有效地降低汽车车身的整体重量,实现汽车的轻量化,可以有效提升汽车的碰撞性能,提升整车的安全性。可以预测,今后热成形技术将得到越来越广泛的应用,其相关的设备和核心技术的研究将成为制造业新的研究热点。