船用锚机控制系统的设计

2018-04-20

(厦门海洋职业技术学院,福建厦门 361012)

锚机是船舶重要的辅助设备之一,其主要作用是在锚地时抵御风和水流的共同作用而保持船舶在一定范围的海域内,同时在船舶靠离码头、系离浮筒、狭水道调头或应急减速等过程中也发挥重要作用。锚机按照动力分为电动和液压,常见的工作方式有抛锚、作业和起锚,因篇幅所限,本文只研究收锚时液压锚机的控制方式。

对于液压锚机而言,收锚时均采用恒功率的液压泵或液压马达来控制。早期液压锚机是由双向定量液压泵、换向阀和有级变量液压马达等组成的闭式系统,其控制系统是根据液压系统的压力(即负载的大小),人工或自动地调节有级变量液压马达的转速,如“低速重载”或“高速轻载”等,因收锚时负载变化大且快,故这种操纵方式容易造成液压泵电机频繁处于过载或欠载状态,整个系统存在稳定性差、精确度低和耗能大等不足之处,且大幅度降低装置的使用寿命。另一方面,变频技术在工控上迅猛发展,它可以大范围地实现电机转速的连续精确高效控制,而且显现出减少能量损耗、减轻电网冲击、降低油液温度和提高油液寿命等优势。基于以上考虑,为了改善此类型锚机的运行效果,本文将建立基于PLC的液压泵电机恒功率变频控制系统,来保证在负载剧烈波动时锚机安全且高效的运行。

1 控制系统的硬件选择

本控制系统的PLC选用三菱FX1N-14MT作为下位机,现场数据由模块转换后传输至PLC,根据PLC数据处理的结果,控制执行机构动作保证船用锚机功率维持在某数值上。控制系统的上位机使用MT510T触摸屏,经过RS232/485转换器与下位机连接,可以根据实际状况调整下位机的目标值,下位机经过一系列数字运算后最终实现锚机技术参数的精确控制。

2 控制系统设计思路

锚机正常收锚时,其液压马达的输出扭矩取决于海锚和锚链的重力、海锚和锚链与海床的摩擦力、锚破土而起的反力以及机械摩擦力等。起锚过程中,锚机负载的种类、大小和方向都是在不断变化中,最大负载发生在拔锚破土时。为避免收锚时液压泵电机过载,当负载较大时,系统油压变大,液压泵电机电流值随之处于较大值,则应及时降低电机的转速,即减少液压泵的流量从而降低液压马达的转速,降低收锚的速度;而当负载较小时,系统油压也较小则液压泵电机的电流下降,需要增加电动机的转速来达到满载目的,来提高锚机收锚时的效率。因在电压不变的前提下,装置的输入功率与电流值成正比,故只要保持系统电流值稳定即可保证装置处于恒功率的状态。本控制系统借助PLC对采集的液压泵电机实时电流值与系统目标值进行PID运算,并输出信号来控制变频器,来相应地调节液压泵电机转速,从而改变液压泵的实际流量来控制液压马达的转速(即收锚的速度),也就是为应对负载的剧烈波动进行实时调节收锚的速度,保证液压泵电机始终处于恒功率状态。

在该控制系统里,被控对象是液压泵电机,被控量是电机的电流值,在上位机上设定系统目标电流值,而后下位机通过模拟量输入模块、高速计数口接收来自电流传感器的测量值,经过PID的运算后控制液压变量泵电机的转速,避免液压泵电机的电流值波动过大,这种控制系统就兼顾了船舶收锚时锚机的安全性和高效性。

3 控制系统的软件设计

3.1 下位机控制内容的设计

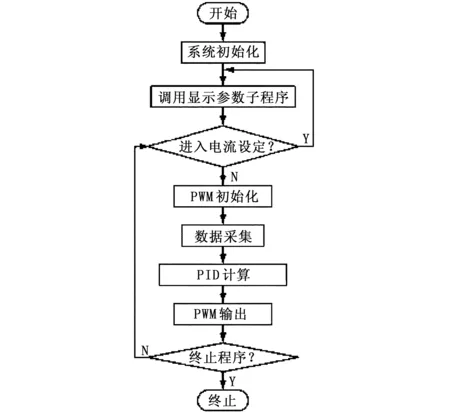

基于PLC的变频控制系统原理如图1所示。PLC由触摸屏、电源、CPU、模拟量输入输出模块和开关量输入等组成。其中采用PLC来实现电气部分的控制。包括五部分:起动、运行、停止、切换、报警及故障自诊断。

图1 锚机控制系统程序流程图

(1)数据采集

本控制系统选择高精确度的FX2N-4AD模拟量输入模块和压力传感器输入模块,根据外部连接方法及PLC指令,实现电流输入,同时可以编写指令来调整模拟量输入的范围。

(2)控制系统的安全保护

锚机的安全保护主要表现在液压系统高油压、高油温、油箱油位过低、变量泵油压差异常、油液冷却器异常、电压异常、系统失压和失电等。

(3)PID运算

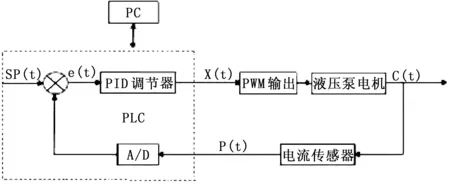

锚机控制系统的方框图如图2所示,使用三菱FX1N-14MT对液压系统油压进行PID控制。在PLC采集的数据中,液压泵电机的电流值是完成负反馈控制的最关键数据,电流传感器将被控量测量值c(t)用4-20 mA电流数值来体现,此电流数值经过A/D模块进行数据转换成数字信号。通过PID算法获得该测量值p(t)与目标值sp(t)两者的液压系统电流偏差e(t),而后PLC以数字信号方式输出计算的结果M(t),利用变频器PWM对脉冲的宽度进行调制,改变输出频率,从而控制液压泵电机的转速,确保锚机液压泵电机功率C(t)在设定的范围内。

图2 负反馈系统方框图

PID输入e(t)和输出M(t)的关系式为:

(1)

在式(1)中:e(t)=sp(t)一p(t)——电流值偏差;sp(t)——电流目标值;p(t)——电流值测量值;c(t)——锚机液压泵电机功率;M(t)——PID的输出值;M0——回路输出的初始值,KP——比例控制增益;TI——积分时间常数;TD——微分时间常数。此自动控制系统中的比例控制增益KP、积分时间常数TI和微分时间常数TD等数值,可以在系统试运行阶段通过不断尝试进行优化。根据船用锚机的工作特点和运行要求,控制器可设定系统参数的合适采集周期T,从而将PID输入输出关系公式离散化,计算得到系统采集第n次数据时的输出为:

M(n)=

(2)

在式(2)中:T——数据采集周期;n——数据采集次数,n=1,2,3……;e(n)——第n次数据采集时的电流值偏差;M(n)——采集第n次数据时控制器的输出。

(4)PWM输出

控制变频的技术很多,而如今应用最为广泛的是脉冲宽度调制技术(简称PWM)。PWM控制是指在保证整流后直流电压大小不变的前提下,利用半导体开关器件的导通与关断将其转换成电压脉冲序列,在电压脉冲序列的半个周期内,保持脉冲数目不变而改变脉冲宽度,来改变半周内输出电压的平均值,从而达到改变输出电压有效值的目的。在本文液压控制系统中,根据电流值目标值和电流测量值的PID计算结果,实现PWM输出信号,即将整流后的直流电压调制成占空比可调的脉冲电压序列,从而获得等效输出电压值,来实时调整液压泵电机的转速,完成对船用锚机恒功率的控制。

3.2 人机界面

本例控制系统采用MT510T触摸屏作为上位机,利用工业组态软件编程,实现了互动性强的人机界面功能。该界面在设定系统数据检测时间间隔后,直观显示锚机运行参数的实时数据,为轮机工程技术人员的管理维护和故障分析提供参考依据。另一方面,轮机技术人员也能够根据设备的运行状况,自行调节液压系统技术参数的目标值,保证船用锚机安全高效地运转。

4 结 语

船用锚机控制系统采用PLC控制,解决了早期锚机稳定性差、耗能大和安全性低的缺点,也体现了PLC控制技术速度快、精度高、抗干扰能力强和调节方便等优势。基于以上分析,本控制系统经过适当扩充,就可全面控制船舶锚机所有操作内容,也可以考虑在舵机、绞缆机、吊艇机、舷梯升降机和舱盖启闭装置等甲板机械上进行改造和推广。

1费千.船舶辅机[M] . 大连: 大连海事大学出版社, 2005.

2殷志飞.以锚机控制电路教学设计为例探讨理实一体化教学模式改革[J].青岛远洋船员职业学院学报,2017 (2):41-43.

3夏华凤.船舶锚机控制系统量子粒子群优化PID算法的研究[J].电工电气,2016(1):25-28,32.

4汤宇华.变频控制在工程船舶电动锚机控制中的应用[J].中国机械,2015(17):84-86.

5毛立峰.基于变频驱动的锚绞组合机设计与应用[J].机电设备,2015(2):68-72.