7xxx系铝合金焊接研究现状与展望

2018-04-20宋友宝吕金明周德敬

宋友宝,李 龙,吕金明,严 安,周德敬

7xxx系铝合金焊接研究现状与展望

宋友宝1, 2,李 龙1,吕金明2,严 安2,周德敬1

(1. 银邦金属复合材料股份有限公司, 江苏省金属层状复合材料重点实验室,无锡 214145;2. 无锡银邦防务科技有限公司,无锡 214145)

结合7xxx系铝合金的焊接特点,介绍7xxx系铝合金焊接焊丝的选择与优化,阐述双丝-MIG焊、激光-MIG复合焊、搅拌摩擦焊3种焊接新方法,与传统焊接方法相比,它们在7xxx系铝合金焊接上颇具优势和发展前景。通过合金化进行7xxx系铝合金母材和焊丝的优化设计、开发新的焊接方法是未来铝合金焊接领域的重要研究 方向。

7xxx系铝合金; 焊接; 焊丝选择; 焊接方法

7xxx系铝合金是以Zn为主要强化元素的铝合金,属于可热处理强化铝合金,在适当的热处理条件下,其强度可高达400~800 MPa,又称为高强或超高强铝合金,具有比强度高、加工性能好、断裂韧度高等优点,被广泛应用于航空航天、军工国防、轨道交通、造船等领域[1−4]。7xxx系铝合金包括Al-Zn-Mg系和Al-Zn-Mg-Cu系两类合金。其中Al-Zn-Mg系合金具有中等强度,有一定应力腐蚀倾向,焊接性良好,称为中高强可焊铝合金,如7005、7039、7A52等。Al-Zn-Mg-Cu系合金由于Cu的加入,强度和抗应力腐蚀性能均得到提高,但焊接性能下降,一般称为超高强难焊铝合金,如7050、7075、7475等。

现代工业的发展对7xxx系铝合金的强度、韧性、抗应力腐蚀性能及焊接性能提出了更高的要求。人们在开发7xxx系铝合金时,遇到了提高合金的强度势必会降低合金的焊接性能的瓶颈[5−6]。各种铝合金结构件主要是通过焊接成形,因而焊接性能是7xxx系铝合金重要的工艺性能指标,在合金设计时,必须综合考虑合金的各项性能指标,兼顾合金的焊接性能。另外,随着焊接技术的不断发展,涌现出的各种新型焊接技术(双丝MIG焊、搅拌摩擦焊等),解决了7xxx系铝合金焊接的一些难题,促进了7xxx系铝合金焊接结构件的应用。

1 7xxx系铝合金焊接的特点

1.1 7xxx系铝合金焊接难点

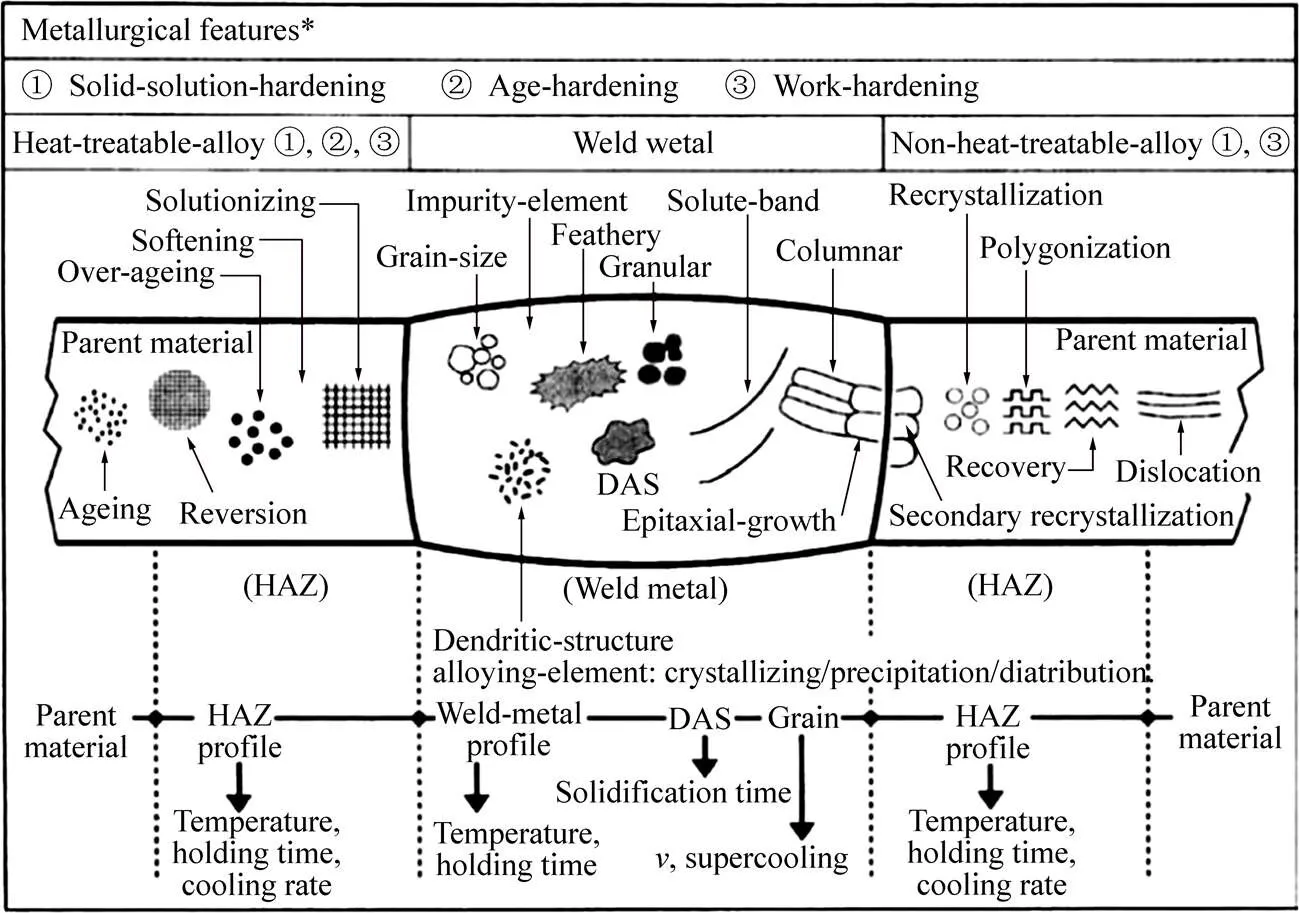

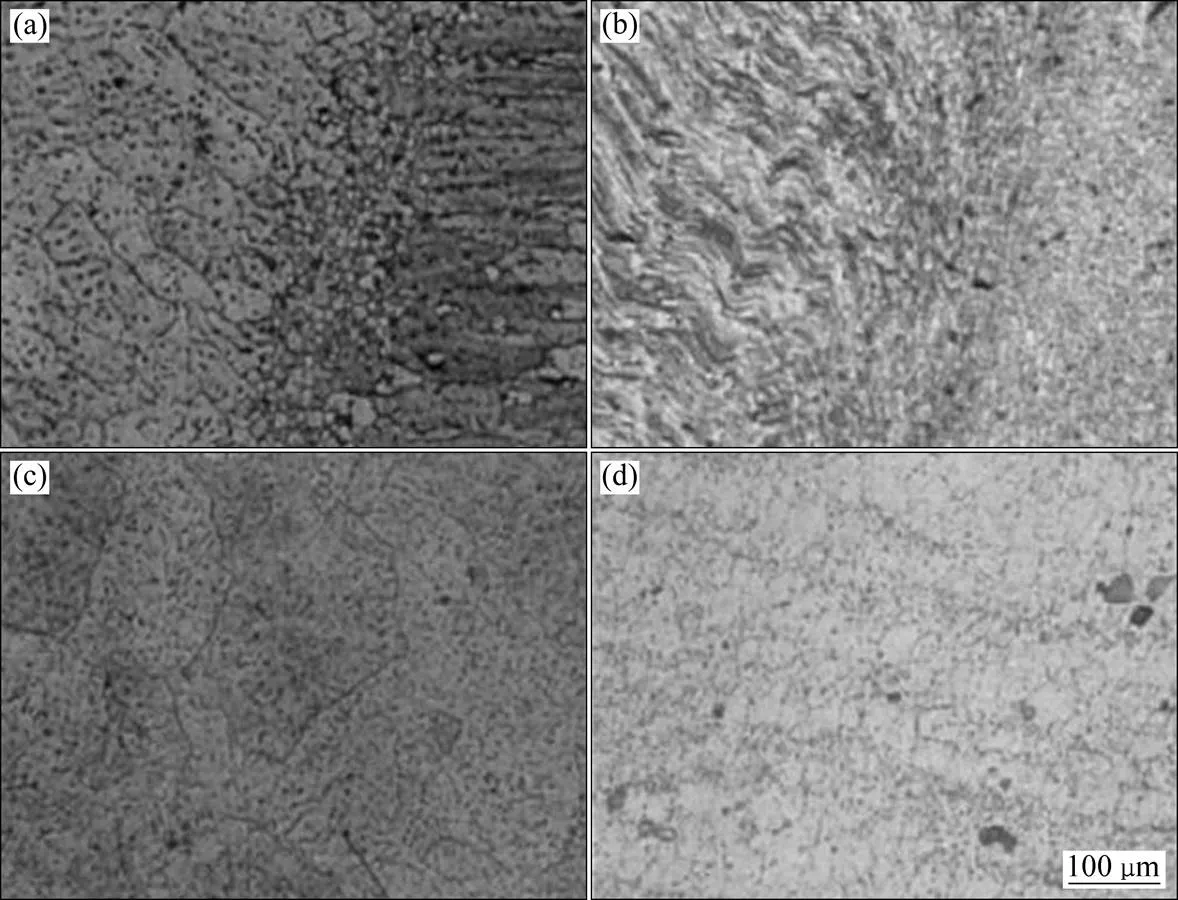

一般来说,铝合金焊接普遍有以下几个难点[7−8]:1) 铝合金导热率大,焊接时需要更高的线能量,同样焊接速度下,热输入量要比钢材的大2~4倍;2) 铝和氧亲和力大,铝合金表面易形成熔点高达2060 ℃的难熔氧化膜;3) 铝合金熔体很容易吸氢产生气孔;4) 铝合金属于典型的共晶合金,且线膨胀系数大,焊缝凝固时易产生热裂纹;5) 铝合金线膨胀系数大,易产生焊接变形。7xxx铝合金由于其自身特点,除具有以上焊接问题外,还具有其他焊接难点:1) 7xxx系合金含有较多的低沸点Zn、Mg合金元素,在焊接过程中烧损严重,焊缝中强化相(如MgZn2)减少,导致焊缝强度降低;2) 7xxx系铝合金是经固溶、时效等热处理达到较高的强度后使用,在焊接时,焊接区域经历较高温度的焊接热循环,热影响区发生过时效和晶粒粗化而严重软化。图1所示为7xxx系铝合金焊接接头组 织[9],其中HAZ表示热影响区(Heat-affected zones),DAS表示枝晶间距(Eendrite arm spacing)。在焊缝区存在羽毛状结构(Feathery)、颗粒(Granular)、溶质带(Solute band)、树枝晶(Dendritic structure)等各种复杂的晶粒和结构;在热影响区存在回复(Reversion)、过时效(Over-ageing)、软化(Softening)等变化,这些因素会导致焊缝区和热影响区中出现薄弱区域,在接头承载时易发生断裂。因此,在7xxx系铝合金焊接时,既要考虑选择合适的焊丝,提高焊缝金属的强度,又要考虑采用合适的焊接方法与工艺,以控制热输入,尽可能减轻热影响区软化程度。

图1 可热处理强化铝合金焊接接头组织[9]

1.2 合金元素对7xxx系铝合金焊接性的影响

7xxx系铝合金除了含Zn、Mg(Cu)主要合金元素外,还会加入少量Mn、Cr、Ti、Zr等其他元素,以形成综合性能优良的合金。这些元素对合金的焊接性能影响作用各有不同,研究合金元素对焊接性能的影响,有利于合金的设计和焊接材料的选用。1) Zn、Mg:7xxx系铝合金的强度随Zn、Mg含量的增加而增加,Zn含量增加会增加焊接热裂纹倾向,而Mg的增加可降低合金焊接热裂倾向。2) Cu:在Al-Mg-Zn系合金基础上添加Cu,可提高合金的强度,但会增加焊接热裂倾向,严重损害焊接性能。有关研究表明,当Cu含量大于0.3%(质量分数,下同)时,容易产生焊接热裂纹[10]。3) Mn、Cr:添加少量(一般不超过1%)的Mn和Cr可提高合金的抗应力腐蚀性能,焊接热裂倾向随Cr、Mn含量的增加而降低。4) Ti、Zr:加入微量的Ti和Zr可细化合金组织,打乱凝固时柱状晶的方向性,破坏液态薄膜的连续性,因而可降低热裂倾向。5) Fe、Si:Fe和Si为7xxx系铝合金中的杂质元素,易形成低熔点共晶,引起热裂纹,需要严格控制Fe和Si的含量。各种合金元素对7xxx系铝合金焊接性的影响如表1所列[11−12]。

表1 7xxx系铝合金中各元素对焊接性的影响[11−12]

Note: ↑ means effect of increase; ↓ means effect of decrease; Corrosion resistance refers to stress corrosion resistance of welded joint.

2 7xxx系铝合金焊接焊丝的选择与优化

2.1 焊丝的选择

在母材确定的条件下,焊接接头的性能主要取决于两个方面:一是焊丝成分的设计与优化,二是焊接工艺的选择与优化[13]。焊缝实际上是焊丝和母材在焊接热循环作用下熔化后形成的铸态金属,且焊缝在焊后一般没有条件再经形变加工,多数情况下也不可进行热处理,只能通过合金化和控制焊接工艺条件来控制焊缝的组织和性能。在焊接工艺条件一定时,正确选择焊丝尤为重要。

选择焊丝需考虑以下几个方面:1) 焊接时产生焊接裂纹和气孔倾向低;2) 焊接接头的强度、塑性、抗腐蚀性等性能优良;3) 焊缝金属表面颜色与母材颜色匹配[14]。但是,不是每种焊丝均能同时满足以上各项要求,有时焊丝自身某些方面的性能会相互矛盾。例如,强度与塑性难以兼得,抗裂性与颜色匹配难以兼顾。需将焊丝的性能表现及其适用性和预定用途联系起来,以便针对不同材料和主要或特殊性能要求来选择焊丝。

7xxx系铝合金主要合金元素为Zn,通常采用逆转型选材方式来选择焊丝[15],选用高Mg的合金(5xxx系Al-Mg合金)焊丝来焊接高Zn合金,以提高焊缝的抗裂性。实践表明,当焊缝中Mg含量为1%~2%时,焊缝抗裂能力最差。采用高Mg焊丝焊接时,可通过焊丝往焊缝金属中添加Mg元素,一方面可使焊缝成分避开抗裂性能最差的Mg含量区间,提高焊缝抗裂性,另一方面也可弥补Mg在焊接高温下的烧损,增加MgZn2强化相数量,提高焊缝强度。因此,常选用5xxx系合金焊丝(如ER5183、ER5356、ER556)来焊接7xxx系铝合金。另外,文献[7]中指出,焊接7xxx系铝合金,除了选用5xxx系高Mg焊丝外,还可采用与母材牌号相同的Al-Zn-Mg焊丝或高Mg低Zn的X5180焊丝。表2以7039铝合金为例,列举了选用不同焊丝焊接后接头的性能,可见对于同一种母材合金,选用不同牌号的焊丝,焊缝抗裂性、接头强度、延展性、抗腐蚀性等性能指标会有一定差异。

2.2 焊丝的微合金化

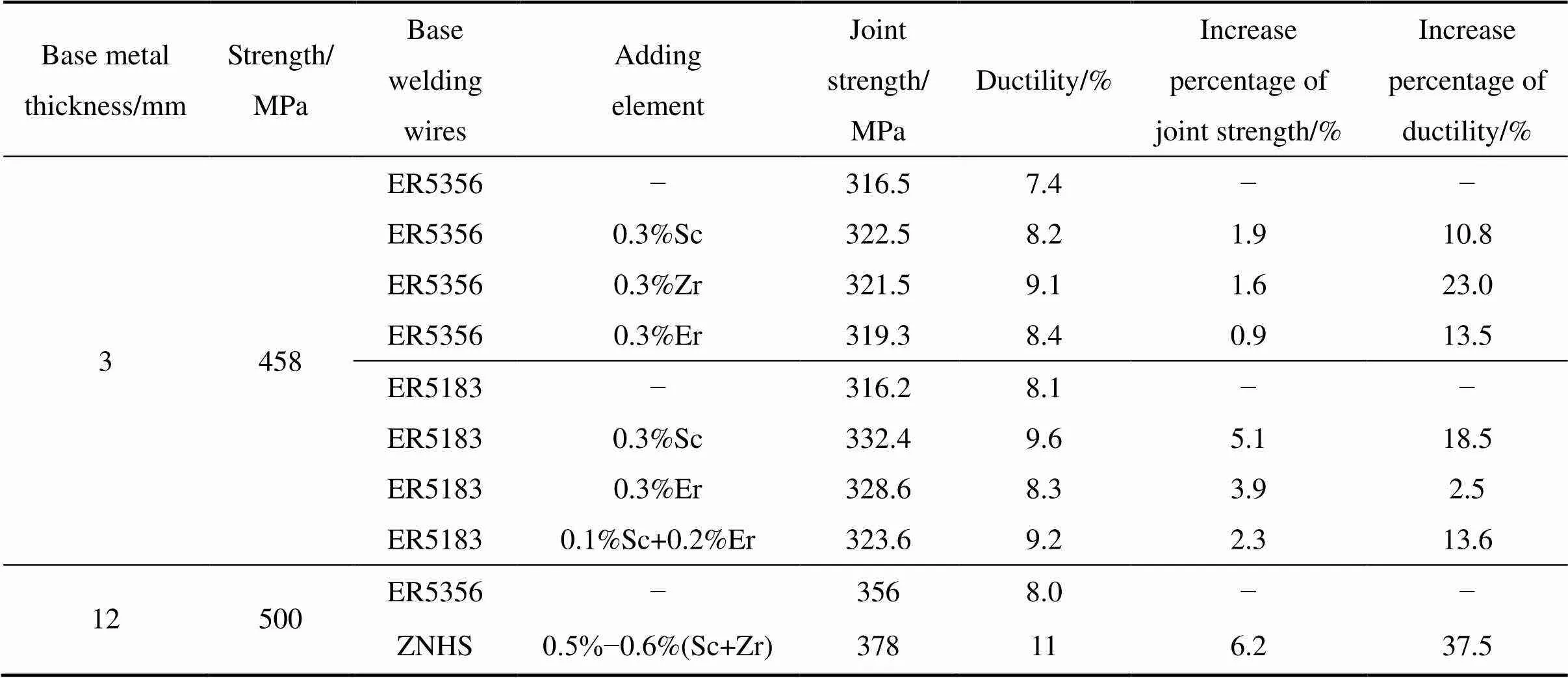

焊丝中除了起主要强化作用的合金元素外,还含有少量Mn、Cr、Zr、Ti、B等微合金化元素,这些元素可改善焊缝抗裂性,提高接头性能。近年来,有学者尝试在标准牌号焊丝的基础上添加Zr、Sc、Er等微合金化元素,来改善焊缝性能。赵志浩等[16]使用ER5356焊丝及添加Sc、Zr、Er的ER5356焊丝分别对7A52铝合金进行了TIG焊,研究了Sc、Zr、Er对焊接接头性能的影响,其结果表明,在ER5356焊丝中添加Sc、Zr、Er可有效细化焊缝组织,提高接头强度,单独添加Sc的焊丝效果最好,接头强度可达322.6 MPa,为母材强度的70%。王生等[17]采用ER5356焊丝和自行开发的Zr+Sc复合微合金化的Al-Mg焊丝对7A52铝合金进行TIG焊,结果表明,Zr+Sc复合微合金化的Al-Mg焊丝焊接接头比ER5356焊丝焊接接头的屈服强度和伸长率分别提高了24%和37%,接头强度可达378 MPa,为母材强度的76%,并认强化和韧化机制是焊缝中生成的细小Al3Zr、A13Sc粒子的细晶强化和弥散强化作用。Zr/Sc/Er微合金化元素对7A52铝合金焊接接头性能的影响归纳如表3所列[16−18]。

表2 7039铝合金采用不同焊丝焊接的接头性能[7]

Note: A, B, C represent the level of welding performance, A is best, B is medium, C is last.

由表3可知,在焊丝中添加Zr、Sc、Er微合金化元素可提高焊接接头的强度和伸长率,与不添加微合金化元素的标准焊丝相比,接头强度最大可提高6%。需要指出的是,Sc作为一种战略资源,价格非常昂贵,这极大地限制了Sc的推广应用。从表3也可看出,焊丝中添加Er或Zr 具有和Sc类似的强化作用,而Er和Zr成本较Sc低很多,因此可考虑用Er、Zr替代Sc进行焊丝微合金化。

3 7xxx系铝合金的焊接方法

铝合金传统的焊接方法有钨极氩弧焊(TIG)、熔化极惰性气体保护焊(MIG)、激光焊(LBW)等[19−21]。而7xxx系铝合金存在热裂敏感、合金元素烧损、接头软化严重等焊接难点,采用传统焊接方法焊接7xxx系铝合金难以取得较好的焊接效果,存在焊接效率低、焊缝成形不良等局限性。随着现代制造业的迅猛发展,7xxx系铝合金焊接件生产量逐渐增加,也对焊接提出了高效率、高质量的技术要求,为此,焊接研究者们开发出几种较新的焊接方法,如双丝MIG焊、激 光-MIG复合焊、搅拌摩擦焊(FSW)。表4所列为7xxx系铝合金几种焊接方法特点介绍,接下来着重介绍后3种较新的焊接方法。

表3 Zr/Sc/Er微合金化元素对7A52铝合金焊接接头性能的影响[16−18]

表4 7xxx系铝合金焊接方法特点

3.1 双丝MIG焊

单丝MIG焊为铝合金普遍采用的焊接方法,但随着制造业的发展,传统的单丝MIG焊已在熔敷效率、焊接速度、焊缝成形质量等方面显现出一定的局限性,单纯依靠改变焊接电源、填充焊丝及保护气体等工艺措施很难再进一步提高焊接质量。为提高焊接生产效率,改善焊缝成形,近年来国外公司对双丝MIG焊进行了大量研究工作。双丝MIG焊从原理上可分为两类,分别是美国Miller公司开发的Twin arc双丝焊接系统和德国Cloos公司开发的Tandem[22−25],原理如图2所示。

Twin arc双丝焊采用两个完全相同的焊接电源(也可以用同一个电源),两套送丝机构,两根焊丝共用一个导电嘴和一个气体喷嘴,两个电弧同电位,供一个熔池。优点是系统相对简单,无需协同控制,但缺点也比较明显,因为电弧的稳定性完全依靠自身的调节作用,所以电弧稳定性差,电弧间的干扰大,很难对电弧及熔滴过渡进行精确控制。如图2(b)所示,Tandem双丝焊是将两根焊丝按一定的角度放在一个特别设计的焊枪里,两根焊丝分别由各自电源独立供电,相互绝缘,除送丝速度可不同外,其他所有的参数皆可独立设定,并通过数字化协同控制器,灵活调节脉冲电流,以最佳控制电弧,将两个电弧的相互干扰降到最低。

图2 双丝MIG焊组成系统示意图[25]

张传臣等[26]对7A52铝合金进行了单、双丝MIG焊焊接工艺对比,结果表明,与单丝MIG焊相比,双丝MIG焊接头变形更小(见图3)组织更为细小致密,热影响区窄,焊缝区硬度高于单丝焊缝,接头强度比单丝焊提高了7.7%。余进等[27]研究了40 mm厚7A52铝合金双丝MIG焊接头的组织和性能,结果表明,7A52铝合金采用双丝MIG焊可得到优良的焊接接头,接头强度最高可达305 MPa,为母材强度的74%。有关7A52铝合金单双丝MIG焊的研究结果如表5所列[26−28]。双丝MIG焊在厚板7A52铝合金焊接上优势明显,接头强度比单丝MIG焊的提高6%~11%,其焊接速度可高达600~800 mm/min。

图3 单双丝MIG焊接接头变形对比[26]

表5 7A52铝合金单双丝MIG焊接工艺对比[26−28]

3.2 激光-MIG复合焊

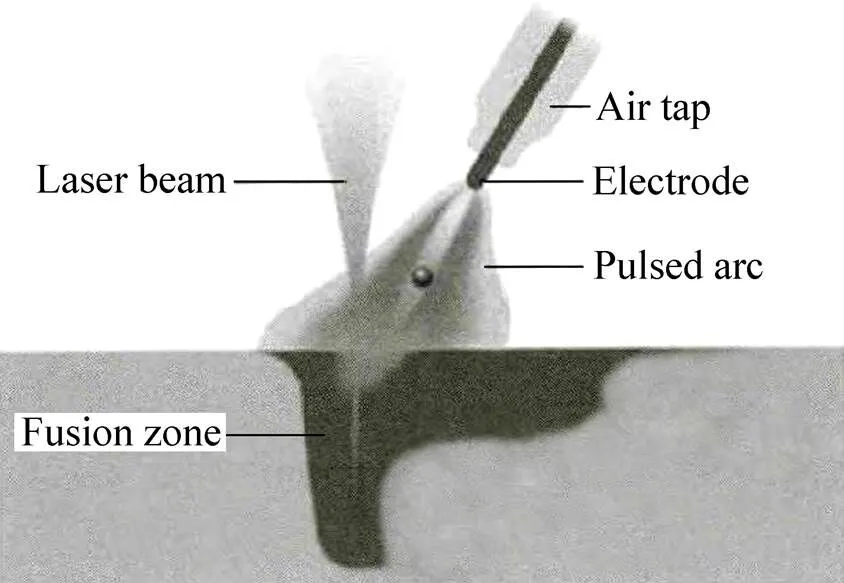

激光焊是铝合金焊接方法之一,具有飞溅小、热影响区窄、焊缝成形美观等优点[29]。但由于铝合金自身的高导热性和对激光发射率高,激光焊接功率利用率低,导致铝合金激光焊所需激光器功率大、成本高、焊接熔深浅等问题,并且铝合金激光焊对焊前预处理要求高,这些因素都限制了激光焊在铝合金焊接中的应用。20世纪70年代末,英国伦敦帝国大学学者STEEN[30]首次提出了激光-电弧复合焊接的方法。这种工艺被认为是综合了激光与电弧的优点,即将激光的高能量密度和电弧的较大加热区组合起来,同时,通过激光与电弧的相互作用,来改善激光能量的耦合特性和电弧的稳定性。而铝合金焊接又常采用MIG焊,因此激光-MIG复合焊应运而生,图4所示为激光-MIG复合焊原理示意图[31]。

图4 激光-MIG复合焊原理示意图[31]

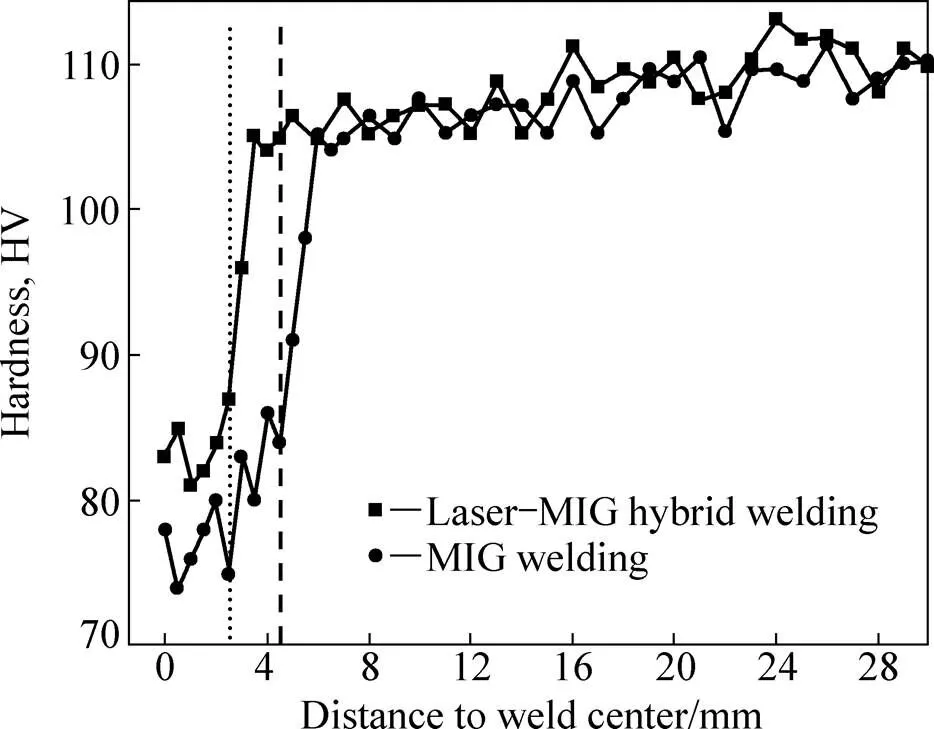

激光-MIG复合焊既能综合激光焊和MIG焊的各自优点,又可弥补各自不足,具有焊接速度快、焊缝熔深大、工艺适应性好、焊缝成形美观等优点。国内外学者对铝合金激光-MIG焊进行了广泛研究。PETRING等[32]对高强铝合金激光-MIG复合焊研究得出,MIG焊焊接速度超过2 mm/min时,焊缝质量开始变差,而激光-MIG复合焊接时可在保证焊缝成形良好的前提下将焊速提高至4 mm/min[32]。钱红丽[33]采用激光-MIG复合焊对4 mm厚7A52铝合金进行焊接试验研究,结果表明复合焊焊缝均匀平整且表面具有金属光泽,可获得良好的焊缝成形,接头强度可达到母材的70%。陶传琦等[34]研究了15 mm 7N01铝合金MIG与激光-MIG复合焊对比,结果表明复合焊接头力学性能略高于MIG焊的,但复合焊焊接效率明显高于MIG焊的,且其焊接热输入明显低于MIG焊的。图5所示为MIG焊和激光-MIG复合焊接头硬度分布,可见复合焊焊缝区硬度高于MIG焊的。

激光-MIG复合焊在铝合金焊接上具有较大优势,为焊接性较差的7xxx系铝合金焊接提供了新的方法和思路。而目前针对7xxx系铝合金激光-MIG复合焊方面的研究仍不多,尤其是针对厚度20 mm以上的7xxx系铝合金激光-MIG焊,还未见有公开的文献报道,并且激光-MIG焊在焊接7xxx系铝合金厚板时,仍存在气孔、裂纹等问题。本文作者认为,激光-MIG复合焊颇具发展前景,未来可针对7xxx系厚板铝合金激光-MIG焊开展工艺优化方面的工作,以促进激光-MIG复合焊在7xxx系铝合金厚板焊接上的应用。

图5 MIG与激光-MIG复合焊接头硬度分布[34]

3.3 搅拌摩擦焊

搅拌摩擦焊(FSW)是由英国焊接研究所(The Welding Institute, TWI)于1991年提出的新型固相连接技术[35−37],搅拌摩擦焊利用高速旋转的搅拌头与待焊材料间的搅拌摩擦生热,将材料加热至塑性状态,并在轴向顶锻压力的热−机综合作用下,形成致密的固相连接焊缝。由于FSW焊接过程中不存在金属的熔化,可避免熔焊方法的常见焊接缺陷(如气孔、裂纹、合金元素烧损渣等),因此,FSW在焊接铝合金尤其是焊接性欠佳的7xxx系高强铝合金上独具优势。目前,搅拌摩擦焊技术已成功应用于航空航天、轨道车辆、船舶舰艇、汽车等多个工业领域[38−40],并且正在大面积取代熔焊方法用于铝合金连接件制造。例如美国已将搅拌摩擦焊成功应用于两栖战车铝合金装甲的焊接,取得了强度高、耐腐蚀性好的高质量焊缝。波音公司已在Delta II火箭燃料贮箱制造上使用搅拌摩擦焊焊接了1200 m无缺陷焊缝。

国内外研究者对7xxx系铝合金搅拌摩擦焊进行了广泛研究。SHARMA等[41]采用搅拌摩擦焊焊接了5 mm厚7039-T6铝合金,得到的接头强度最高可达354 MPa,为母材强度的85%,研究发现转速和焊接速度对接头力学性能的影响可通过回归模型来预测。马志华等[42]研究了30 mm厚7A52铝合金搅拌摩擦焊的接头组织和性能,结果表明焊缝区横截面硬度呈“W”形,TMAZ/HAZ过渡区为接头软化区,接头强度最高可达到母材强度的85.8%。图6所示为7A52铝合金FSW和双丝MIG接头的组织,从图6中可看出,双丝MIG焊焊缝中心晶粒粗大,而FSW接头焊缝区为细小的等轴晶[43]。

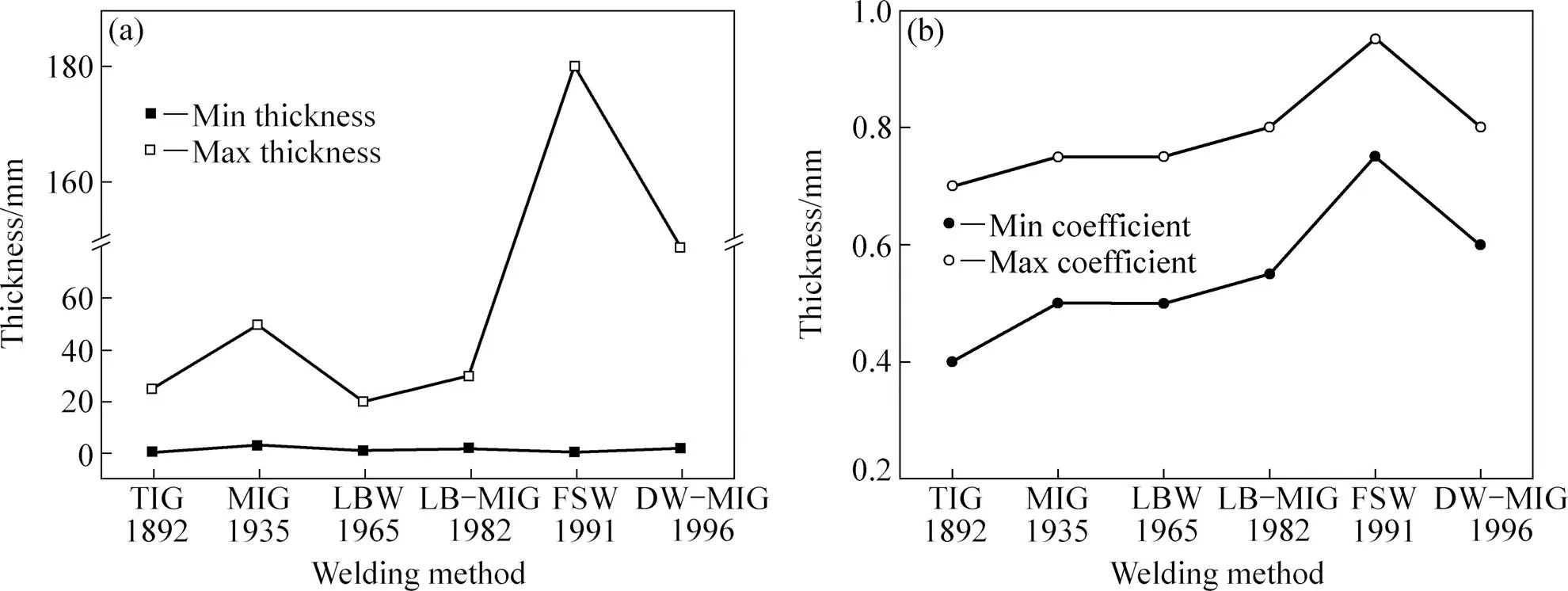

图7所示为7xxx系铝合金不同焊接方法可焊板厚及焊接系数范围(图中1892、1935等数字表示各种焊接方法的发明年份, LB-MIG、DW-MIG分别代表激光-MIG复合焊和双丝MIG焊),从图7中可看出,随着焊接技术的发展,可焊板厚和焊接系数不断增加。其中搅拌摩擦焊是目前7xxx系铝合金可焊板厚范围最广(0.4~180 mm)、焊接系数最高(75%~97%)的焊接方法。激光-MIG复合焊接改善了铝合金对激光反射率高的问题,从而可焊板厚范围增大、焊接系数也有所提高。双丝MIG焊的高效焊接优势明显,其焊接速度和熔敷效率高于其他熔焊方法。随着焊接技术的更新改进,相信7xxx系铝合金未来会有更好的新焊接方法出现。

图6 双丝MIG焊和FSW焊接接头组织[43]

图7 7xxx系铝合金不同焊接方法可焊板厚及焊接系数范围

4 结论与展望

1) 7xxx系铝合金强度高,焊接是制约7xxx系铝合金推广应用的重要因素。7xxx系铝合金焊接存在热裂纹倾向大、焊缝中合金元素烧损多、热影响区软化严重等难点。调控7xxx系铝合金中主辅合金元素含量和比例及对焊丝进行微合金化优化设计,是改善7xxx系铝合金焊接性、解决其焊接难点的重要途径。

2) 双丝MIG焊、激光-MIG复合焊、搅拌摩擦焊这3种较新的焊接方法在7xxx系铝合金焊接上优势明显,具有焊缝成形好、接头强度高、焊接速度快等优点。

3) 针对7xxx系铝合金的不同合金系、板厚和结构,正确选用合适的焊接方法和工艺,可有效提高7xxx系铝合金结构的焊接强度。随着焊接技术的不断发展,相信未来会出现更新更好的焊接技术,以促进7xxx系铝合金结构的推广应用。

[1] 刘 兵, 彭超群, 王日初, 王小锋, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705−1715.

LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LI Ting-ting. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705−1715.

[2] DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminum alloys[J]. Materials & Design, 2014, 56: 862−871.

[3] CHEN Kang-hua, HUANG Lan-ping. Strengthening-toughening of 7xxx series high strength aluminum alloys by heat treatment[J]. Transactions Nonferrous Metals Society of China, 2003, 13(3): 484−490.

[4] 宋仁国. 高强度铝合金的研究现状及发展趋势[J]. 材料导报, 2000, 14(1): 20−22.

SONG Ren-guo. Current status and trends in high strength aluminum alloy research[J]. Materials Review, 2000, 14(1): 20−22.

[5] 张新明, 邓运来, 张 勇. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报, 2015, 51(3): 257−271.

ZHANG Xin-ming, DENG Yun-lai, ZHANG Yong. Development of high strength aluminum alloys and processing technology for the materials[J]. Acta Metallurgical Sinica, 2015, 51(3): 257−271.

[6] 张传臣, 陈芙蓉. 厚板高强铝合金焊接发展现状及展望[J]. 电焊机, 2007, 37(7): 6−11.

ZHANG Chuan-chen, CHEN Fu-rong. Present state and perspectives of thickness high-strength aluminum alloy welding[J]. Electric Welding Machine, 2007, 37(7): 6−11.

[7] 吴圣川, 唐 涛, 李 正. 高强铝合金焊接的研究进展[J]. 现代焊接, 2011(2): 5−8.

WU Sheng-chuan, TANG Tao, LI Zheng. Progress of the study on the welding of high-intensity aluminum alloy[J]. Modern Welding Technology, 2011(2): 5−8.

[8] 周万盛, 姚君山. 铝及铝合金的焊接[M]. 北京: 机械工业出版社, 2006: 18−23.

ZHOU Wan-sheng, YAO Jun-shan. The welding of aluminum and aluminum alloys[M]. Beijing: China Machine Press, 2006: 18−23.

[9] FUKUDA T. Weldability of 7000 series aluminium alloy materials[J]. Welding International, 2012, 26(4): 256−269.

[10] 邱小明. 超声冲击对7A52铝合金焊接接头组织及性能的影响[D]. 呼和浩特: 内蒙古工业大学, 2014: 2−3.

QIU Xiao-ming. Effect of UIT on microstructure and properties of 7A52 aluminum alloy welded joint[D]. Hohhot: Inner Mongolia University of Technology, 2014: 2−3.

[11] MADUSUDHAN R G, MUKHOPADHYAY A K, SAMBASIVA R A. Influence of scandium on weldability of 7010 aluminum alloy[J]. Science and Technology of Welding & Joining, 2005, 10(4): 432−440.

[12] NORMAN A F, HYDE K, COSTELLO F. Examination of the effect of Sc on 2000 and 7000 series aluminum alloy castings: For improvements in fusion welding[J]. Materials Science and Engineering A, 2003, 354(1): 188−198.

[13] 贺永东, 张新明, 游江海. 复合添加微量铬、锰、钛、锆对Al-Zn-Mg-Cu合金组织与性能的影响[J]. 中国有色金属学报, 2005, 15(12): 1917−1924.

HE Yong-dong, ZHANG Xin-ming, YOU Jiang-hai. Effect of minor Cr, Mn, Ti and Zr on microstructure and mechanical properties of Al-Zn-Mg-Cu based alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(12): 1917−1924.

[14] 郭飞跃, 尹志明, 姜 锋, 王炎金, 吴雅舒. 大型铝型材焊丝、焊接工艺及焊接接头组织与性能[J]. 电力机车技术, 2001, 34(3): 35−38.

GUO Fei-yue, YIN Zhi-min, JIANG Feng, WANG Yan-jin, WU Ya-shu. Welding wire, welding processing, microstructure and properties of aluminum alloy welding joint for vehicle fabrication[J]. Technology of Electric Locomotives, 2001, 34(3): 35−38.

[15] 卫晏华, 尹志民. 铁路列车车辆用大型铝合金型材焊丝的选用与生产[J]. 有色金属加工, 2005, 34(5): 21−24.

WEI Yan-hua, YIN Zhi-min. Selection and production of welding wire for welding large aluminum alloy profiles for railroad cars[J]. Nonferrous Metals Processing, 2005, 34(5): 21−24.

[16] 赵志浩, 徐 振, 王高松. ER5356焊丝中Sc、Zr、Er对7A52铝合金焊接性能的影响[J]. 材料研究学报, 2013, 27(3): 287−291.

ZHAO Zhi-hao, XU Zhen, WANG Gao-song. Effect of Sc, Zr, Er in ER5356 welding wire on mechanical properties of welded joint of 7A52 aluminum alloy[J]. Chinese Journal of Materials Research, 2013, 27(3): 287−291.

[17] 王 生, 李 周, 尹志民, 周古昕, 成建国. 钪锆微合金化焊丝焊接头的组织与性能[J]. 兵器材料科学与工程, 2005, 28(3): 26−29.

WANG Sheng, YIN Zhi-min, ZHOU Gu-xin, CHENG Jian-gou. Microstructures and properties of welded joint of 7A52 alloy welded by the solder wire containing Sc and Zr[J]. Ordnance Material Science and Engineering, 2005, 28(3): 26−29.

[18] 徐 振, 赵志浩, 李 莹, 董 宇. 钪铒微合金化对7A52合金焊缝组织与性能的影响[J]. 东北大学学报(自然科学版), 2013, 34(6): 854−858.

XU Zhen, ZHAO Zhi-hao, LI Ying, DONG Yu. Effects of scandium and erbium microalloying on microstructures and properties of weld joint of 7A52 alloys[J]. Journal of Northeastern University (Natural Science), 2013, 34(6): 854−858.

[19] 彭小燕, 曹晓武, 段雨露, 陈国富, 尹志民. 7020铝合金MIG焊焊接接头的组织与性能[J]. 中国有色金属学报, 2014, 24(4): 912−918.PENG Xiao-yan, CAO Xiao-wu, DUAN Yu-lu, CHEN Ju-fei, XU Guo-fu, YIN Zhi-min. Microstructures and properties of MIG welded joint of 7020 aluminum alloy[J].The Chinese Journal of Nonferrous Metals, 2014, 24(4): 912−918.

[20] 盖红德, 唐 杰, 戴家辉, 张明贤. 7A52铝合金交流钨极氩弧焊焊接电流对焊接接头组织性能的影响[J]. 材料导报, 2013, 27(21): 329−331.

GAI Hong-de, TANG Jie, DAI Jia-hui, ZHANG Ming-xian. Effect of welding current on microstructure and properties of welded joint in AC-TIG welding of 7A52 aluminum alloy[J]. Materials Review, 2013, 27(21): 329−331.

[21] ENZ J, RIEKEHR S, VENTZKE V. Laser welding of high-strength aluminum alloys for the sheet metal forming process[J]. Procedia CIRP, 2014, 18: 203−208.

[22] LI K H, CHEN J S, ZHANG Y M. Double-electrode GMAW process and control[J]. Welding Journal, 2007, 86(8): 231−237.

[23] OLSSON R. High-speed welding gives a competitive edge[D]. Welding Review International, 1995: 129−131.

[24] 章友谊, 刘 华, 朱小兵. 7A52铝合金MIG焊接接头显微组织与性能研究[J]. 热加工工艺, 2013, 42(19): 172−174.

ZHANG You-yi, LIU Hua, ZHU Xiao-bing. Microstructure and property of welded joint of 7A52 Al alloy by MIG welding process[J]. Hot Working Technology, 2013, 42(19): 172−174.

[25] 杨春利, 刚 铁, 林三宝, 崔洪波. 高强铝合金厚板双丝MIG焊工艺的初步研究[J]. 中国有色金属学报, 2004, 14(S1): s259−s264.

YANG Chun-li, GANG Tie, LIN San-bao, CUI Hong-bo. Tandem MIG welding of high-strength thick aluminum alloy plate[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(S1): s259−s264.

[26] 张传臣, 陈芙蓉, 高云喜. 7A52铝合金单双丝焊工艺对比分析[J]. 焊接学报, 2008, 29(9): 67−70.

ZHANG Chuan-cheng, CHEN Fu-rong, GAO Yun-xi. Analysis on single and double wire welding technology of 7A52 aluminum alloy[J]. Transactions of the China Welding Institution, 2008, 29(9): 67−70.

[27] 余 进, 王克鸿, 徐越兰, 刘 永. 7A52铝合金双丝焊接头的组织与性能[J]. 焊接学报, 2005, 26(10): 87−90.

YU Jin, WANG Ke-hong, XU Yue-lan, LIU Yong. Microstructures and properties of 7A52 aluminum alloy welded joint by twin wire welding[J]. Transactions of the China Welding Institution, 2005, 26(10): 87−90.

[28] 朱 军, 王有祁, 陈东高, 明 珠, 谭 兵, 刘红伟. 单丝、双丝MIG对7A52铝合金焊缝性能和变形的影响[J]. 兵器材料科学与工程, 2009, 32(9): 39−42.

ZHU Jun, WANG You-qin, CHEN Dong-gao, MING Zhu, TAN Bing, LIU Hong-wei. Distortion and properties of 7A52 aluminum alloy welded joint by single and twin wire MIG welding[J]. Ordnance Material Science and Engineering, 2009, 32(9): 39−42.

[29] 张智慧, 董世运, 王玉江, 徐滨士, 何 鹏, 方金祥, 夏 丹. 7A52铝合金光纤激光焊接接头组织与性能研究[J]. 应用激光, 2014, 34(6): 567−571.

ZHANG Zhi-hui, DONG Shi-yun, WANG Yu-jiang, XU Bing-shi, HE Peng, FANG Jin-xiang, XIA Dan. Microstructure and properties of fiber laser welded 7A52 alloy joints[J]. Applied Laser, 2014, 34(6): 567−571.

[30] STEEN W M. Arc augmented laser processing of materials[J]. Journal of Applied Physics, 1980, 51(11): 5636−5641.

[31] TUSEK J, SUBAN M. Hybrid welding with arc and laser beam[J]. Science and Technology of Welding & Joining, 1999, 4(5): 308−311.

[32] PETRING D, KAIERLE S, KASIMIR M. Extended range of applications for laser beam welding by laser-MIG hybrid technique[J]. Laser Opto, 2001, 33(1): 50−56.

[33] 钱红丽. 7A52铝合金光纤激光焊及激光-MIG复合焊工艺研究[D]. 南京: 南京理工大学, 2014: 1−77.

QIAN Hong-li. Research on fiber laser welding and laser-MIG welding process of 7A52 aluminum alloy[D]. Nanjing: Nanjing University of Science & Technology, 2014: 1−77.

[34] 陶传琦, 王 认, 崔云龙. 15 mm厚A7N01铝合金MIG与激光-MIG复合焊接对比[J]. 电焊机, 2015, 45(1): 108−111.

TAO Chuan-qi, WANG Ren, CUI Yun-long. Contrast of MIG welding and laser-MIG hybrid welding on 15 mm thickness A7N01 aluminum alloy[J]. Electric Welding Machine, 2015, 45(1): 108−111.

[35] SHARMA C, DWIVEDI D K, KUMAR P. Effect of post weld heat treatments on microstructure and mechanical properties of friction stir welded joints of Al-Zn-Mg alloy AA7039[J]. Materials & Design, 2013, 43: 134−143.

[36] MISHRA R S, MA Z Y. Friction stir welding and processing[J]. Materials Science and Engineering R, 2005, 50: 1−78.

[37] FULLER C B, MAHONEY M W, CALABRESE M. Evolution of microstructure and mechanical properties in naturally aged 7050 and 7075 Al friction stir welds[J]. Materials Science and Engineering A, 2010, 527(9): 2233−2240.

[38] SONG You-bao, YANG Xin-qi Yang, CUI Lei. Defect features and mechanical properties of friction stir lap welded dissimilar AA2024-AA7075 aluminum alloy sheets[J]. Materials & Design, 2014, 55: 9−18.

[39] RAO T S, REDDY G M, RAO S R K. Microstructure and mechanical properties of friction stir welded AA7075-T651 aluminum alloy thick plates[J]. Transactions of Nonferrous Metals Society of China, 2015, 25: 1770−1778.

[40] 宋友宝, 杨新岐, 崔 雷. 异种高强铝合金搅拌摩擦焊搭接接头的缺陷和拉伸性能[J]. 中国有色金属学报, 2014, 24(5): 1167−1174.

SONG You-bao, YANG Xin-qin, CUI Lei. Defects and tensile properties of friction stir welded lap joints for dissimilar high-strength aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(5): 1167−1174.

[41] SHARMA C, UPADHYAY V, DWIVEDI D K, KUMAR P. Mechanical properties of friction stir welded armor grade Al-Zn-Mg alloy joints[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(3): 493−506.

[42] 马志华, 陈东高, 刘红伟, 郭海林, 刘泽林, 杨武林, 叶 晨. 30 mm厚7A52铝合金搅拌摩擦焊接组织与性能研究[J]. 兵器材料科学与工程, 2014, 37(2): 63−65.

MA Zhi-hua, CHEN Dong-gao, LIU Hong-wei, GUO Hai-lin, LIU Ze-lin, YANG Wu-lin, YE Chen. Microstructure and properties of welding joints of 30 mm thickness 7A52 aluminium alloy plate by friction stir welding [J]. Ordnance Material Science and Engineering, 2014, 37(2): 63−65.

[43] 刘红伟, 李京龙, 马 冰, 周 琦. 7A52铝合金FSW与双丝MIG焊接接头性能比较研究[J]. 热加工工艺, 2011, 40(9): 117−111.

LIU Hong-wei, LI Jing-long, MA Bing, ZHOU Qi. Comparison of joint properties of 7A52 alloy welded by friction stir welding and double wire MIG[J]. Hot Working, 2011, 40(9): 117−111.

(编辑 王 超)

Research status and perspective of 7xxx series aluminum alloys welding

SONG You-bao1, 2, LI Long1, LÜ Jin-ming2, YAN An2, ZHOU De-jing1

(1. Yinbang Clad Material Company Limited, Jiangsu Key Laboratory for Clad Materials, Wuxi 214145, China;2. Yinbang Defense Technology Company Limited, Wuxi 214145, China)

The characteristics of welding for 7xxx series aluminum alloys were combined, and the selection and optimization of wires were introduced. Three new welding methods, such as double wire MIG welding, laser-MIG hybrid welding and friction stir welding, were stated. Compared with traditional welding methods, the three new methods have superiority and foreground in the welding of 7xxx series aluminum alloys. Alloying optimization design of base metal and wire for 7xxx series aluminum alloys, developing of new welding method are the important research direction in the future.

7xxx series aluminum alloy; welding; selection of wire; welding method

Project(CZE02H1504) supported by Wuxi City Science and Technology Development Fund, China; Project (BZ2016004) supported by Key National and Organizational Industry Technical Cooperation, China; Project(BM2014006) supported by Program of Key Laboratory of Jiangsu Province of Metal Layered Composite Materials, China

2016-07-21;

2017-04-26

SONG You-bao; Tel: +86-510-88997000; E-mail: ybstju@163.com

10.19476/j.ysxb.1004.0609.2018.03.07

无锡市科技发展资金项目(CZE02H1504);重点国家及机构产业技术合作项目(BZ2016004);江苏省金属层状复合材料重点实验室项目(BM2014006)

2016-07-21;

2017-04-26

宋友宝,工程师,硕士;电话:0510-88997000;E-mail:ybstju@163.com

1004-0609(2018)-03-0492-10

TG146.2

A