FCB工况下汽轮机调节系统特性仿真研究

2018-04-19,,

,,

(华能营口热电有限责任公司,辽宁 营口 115003)

FCB有多种情况,一般习惯将甩负荷后带厂用电运行称为FCB[1]。火电机组与电网解列后能自带厂用电,对电网、社会都有深远意义[2-3];能减小电网故障对发电企业的影响:机组减少启停次数、短时间并网带负荷发电。不需等待电网部分恢复、厂用电恢复、公用系统恢复等过程时间,机组可以根据电网要求逐步供电,直至全电网的恢复,将能大大缩短电网恢复时间,提高电网、电厂的安全性、经济性,“功在电网,利在电厂”是火电厂FCB的意义。

FCB是涉及到整个机组的主、辅机协调配合的一项高难度、高风险、高费用的运行工况,无论是国内还是国外都很少尝试和很少成功[4]。目前,我国有个别电厂做了FCB试验[5-10],成败都有,大都是从现场试验和经验分析的角度进行研究的,提出了一些提高汽轮机调节品质的措施,然而由于每个电厂情况不同、试验次数有限、每次试验存在很多随机性因素影响结果,所以现有的经验措施还有待进一步完善。

本文应用仿真的方法,通过仿真分析FCB工况下汽轮机调节系统的特性。计算机仿真的优点是既安全又省时,可重复进行,适应性强,灵活性大[11-12]。FCB后人们普遍更关心汽轮机转子转速飞升、调节系统稳定性、稳定转速值问题,为此,本文主要分析FCB工况下汽轮机调节系统的静态特性和动态特性,得到的结论可以进一步完善FCB工况下汽轮机调节的技术措施。

1 FCB工况下功率给定值的选取

1.1 FCB后调节系统的静态特性分析

FCB后机组与电网解列,汽轮机调节系统将机组稳定转速控制为额定转速附近,可以为机组再次并网创造条件。稳定工况,图1中功率校正回路的PI1调节器输入信号为0,可列等式为

Pg+ΔPn-Pe=0

(1)

式中Pg——功率给定/MW;

ΔPn——差频回路的功率请求值/MW;

Pe——发电机功率/MW。

调节系统的静态特性表达式为

(2)

转速变化量为

Δn=ns-n0

(3)

式中Pe0——发电机额定功率/MW;

n0——汽轮机额定转速/r·min-1,通常为3 000 r/min;

Δn——转速变化量/r·min-1;

δ——调节系统的速度变动率;

ns——汽轮机稳定转速/r·min-1。

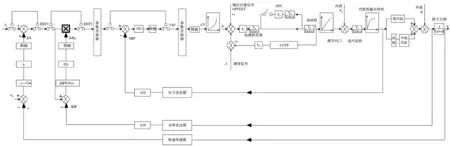

图1 DEH原理方框图

由式(1)、式(2)、式(3)得机组稳定转速表达式为

(4)

为说明问题,以机组带额定负荷下FCB后带10%额定负荷的厂用电(下文所述FCB均指机组额定负荷下甩负荷带10%额定负荷的厂用电)为例,其中速度变动率取5%,FCB机组功率将变为

Pe=0.1Pe0

(5)

当功率给定不切除时为

Pg=Pe0

(6)

将式(5)、式(6)带入式(4)可计算FCB工况下功率给定不切除汽轮机的稳定转速为3 135 r/min。为简化,仿真过程不记再热器惯性、超速保护(Over-speed Protect Control,OPC)动作影响,仿真如图2所示,可知FCB后汽轮机转速刚开始在很大的主蒸汽力矩和反调作用下快速上升,890 ms达到最高转数,随着转速的上升图1中调频回路信号变强并逐渐起主导作用使调门关小,经过一个波峰后最终将机组转速控制稳定在3 135 r/min,仿真结果与理论分析一致。稳态时图1中,主、副控制回路输入信号为0,在功率调节器入口调频反馈的信号与功率反馈信号大小相等、极性相反,调节器输出不变。

图2 转速随时间变化曲线

1.2 功率给定的选取

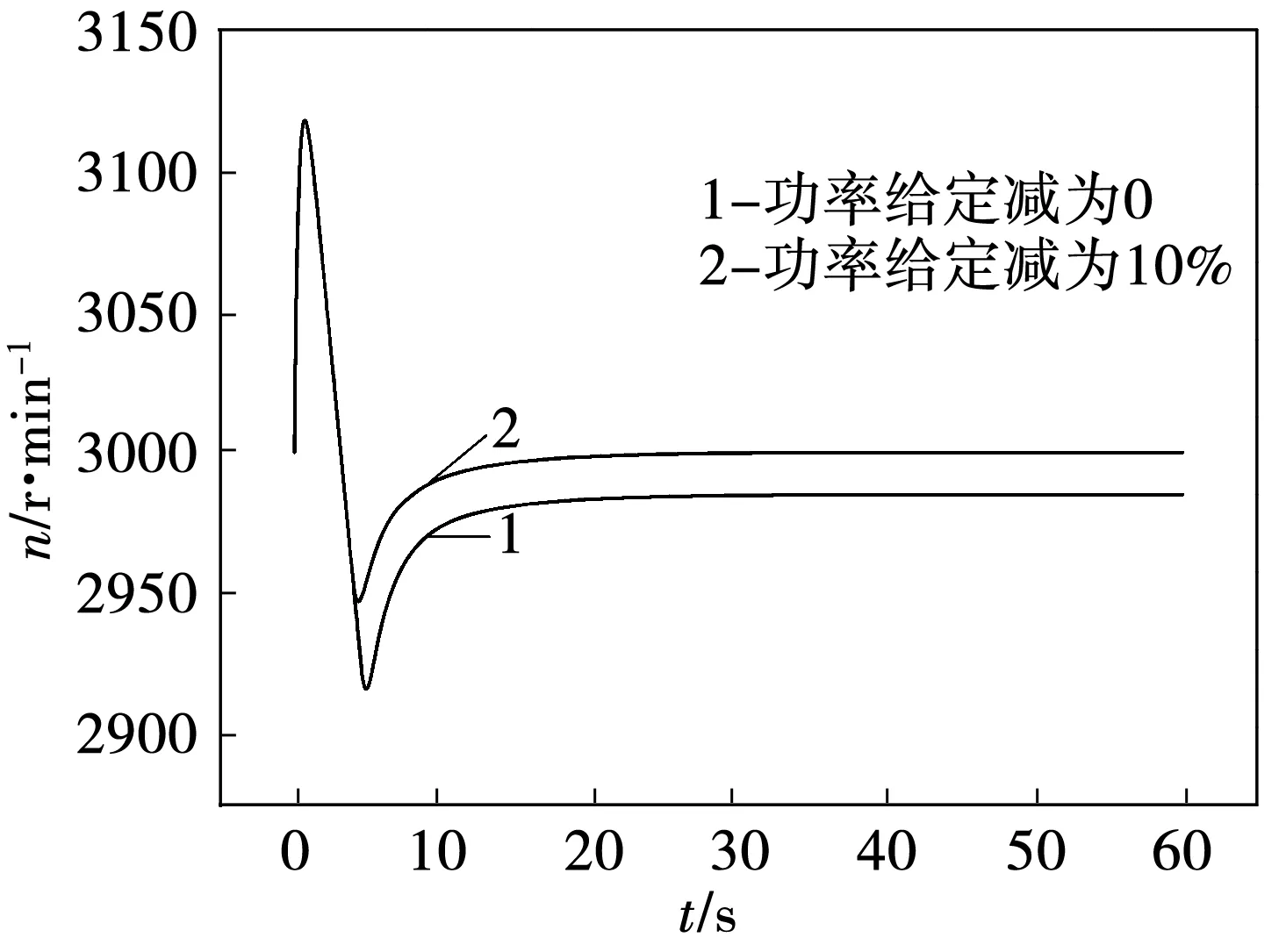

电调机组的功率给定相当于液调机组同步器的作用,具有平移机组调节系统静态特性曲线的功能。为了使机组甩负荷后,转速稳定在额定转速和减小反调的影响,DEH在机组甩负荷同时将功率给定自动减到0,即功率给定切除Pg为0,FCB后Pe为0.1Pe0,把以上条件带入式(4)可得稳定转速为2 985 r/min,仿真如图3中曲线1所示。这个稳定转速很显然不能满足再次并网的转速要求,最低转速比较低,易引起机组和一些电机低频保护动作应引起重视,例如,当电泵低频保护动作或闭锁启动时,若此时汽泵汽源切换不及时,极易引起断水保护动作导致机组跳闸。通过上述分析可知,欲使机组FCB后汽轮机转速稳定在3 000 r/min附近,应该将功率给定保留所带厂用电的值,即Pg=Pe,将此条件带入式(4)可得机组稳定转数ns为3 000 r/min。仿真曲线如图3中曲线2所示,图3中曲线1、2两种工况动态特性基本相同,主要差异在稳定转速的不同,曲线1在FCB动作同时将功率给定全部切除,将使图1中功率校正回路入口产生一个功率给定减小的信号,功率反馈回路由于甩掉一定负荷可抵消一部分功率给定减小的信号,但由于不是甩掉100%额定负荷,所以功率给定的减小信号不能被完全抵消,需要调频回路稳定转速降低产生一个增大的功率请求值信号,这样才能满足式(1);曲线2是在功率给定减至为10%额定负荷,功率给定信号与功率反馈信号正好抵消,稳态时可保持转速为额定转速,所以才会有图3中曲线1、2的差异。由图3可知FCB同时功率给定设置为厂用电负荷值的做法,可以将机组转速稳定在额定转速3 000 r/min附近,动态调节品质良好。

图3 不同功率给定转速随时间变化曲线

2 速度变动率对FCB工况下汽轮机调节特性的影响

速度变动率对调节系统静态特性、动态特性有着重要的影响。在FCB后无再热器惯性影响、功率给定不切除的工况下仿真,见图4,可知FCB与甩额定负荷在相同速度变动率下相比,调节动态特性明显变好,分析原因机组FCB后仍带一定的厂用电对转子转速飞升有抑制作用,外扰减小相对稳定性提高,动态指标变好如表1所示,可见FCB工况与甩额定负荷工况相比,相同速度变动率情况下最高飞升转速变小、动态超调量减小。

图4 速度变动率对调节系统动态特性的影响曲线

表1两种工况动态指标比较表

速度变动率/[%]FCB工况甩额定负荷工况753753最高飞升转速/r·min-13248.23188.03149.03285.43230.73195.5超调量/[%]18.225.365.635.953.8117.3

由图4可知,在速度变动率选取7%、5%、3%仿真,随着调节系统速度变动率的减小机组转速振荡变大、相对稳定性有变差的趋势,这点符合汽轮机原理知识。图4中曲线1、2、3是在FCB工况下汽轮机转速随时间经过一个波峰,转速分别稳定在3 189 r/min、3 135 r/min、3 081 r/min;图4中曲线4、5、6是在甩额定负荷工况下汽轮机转速随时间经过两个波峰,转速分别稳定在3 210 r/min、3 150 r/min、3 090 r/min,稳定转速符合公式(4)的理论计算值。在FCB工况下速度变动率对汽轮机动态特性影响与甩额定负荷基本相似,所以机组FCB时速度变动率的设定值选择原则仍按正常运行时调频要求设定即可。

3 调门动作延迟对FCB工况下汽轮机动态特性的影响

系统的延迟代表了整个调节系统对被控量变化的敏感程度,当机组的转速发生变化时,调节系统在转速偏差达到什么程度时才开始动作。以往延迟时间更多的是反应机械方面的问题,然而由于电调机组通信信号更多一些,信号传递中故障率发生的可能性也就增大,FCB时人们更关注从机组FCB动作开始到调节汽门开始动作的延迟时间,其中包括机械方面延迟时间和电气信号传输延迟时间。下面着重研究不同延迟时间,对FCB工况下汽轮机调节系统动态特性的影响。

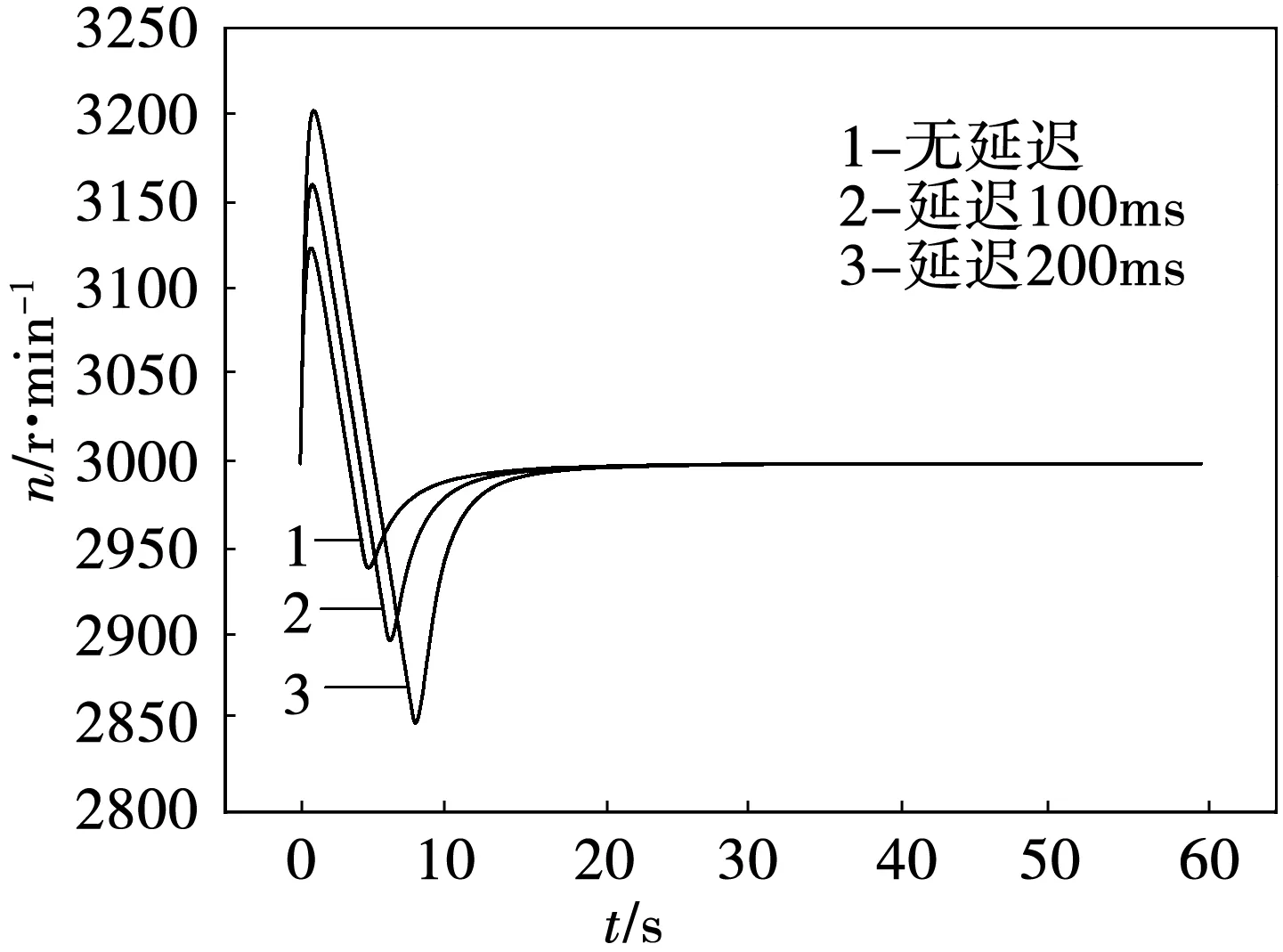

图5 延迟时间对汽轮机动态特性影响

将不同延迟时间下的汽轮机调节系统动态特性仿真如图5所示,在延迟时间内,汽轮机转子将以额定蒸汽流量被冲动飞升,在开始的一段时间内由于转子的惯性作用飞升量有限,当延迟时间过长转子将加速飞升。由图5中曲线2、3调节有延迟与曲线1调节无延迟比较可知,FCB工况下随着延迟时间的增加,动态超调量变大、调节动态品质变差。所以控制调节系统延迟时间应严格按标准控制,当在静态试验中发现延迟时间超出规定值时,应及时处理消除。仿真某厂汽轮机调节汽门关闭速度试验得出的测试结果:遮断信号发出之后,所有汽门延迟163~190 ms开始关闭,按此延迟时间由图5仿真可知汽轮机最高和最低转速都有几十转的变化,转速振荡很严重。

4 再热器惯性对FCB工况下汽轮机动态特性的影响

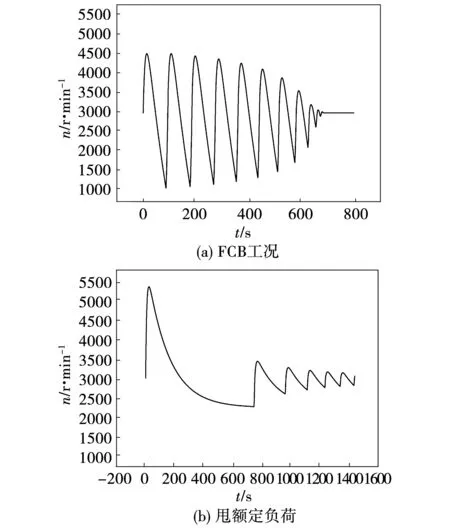

中间再热需要用很长的管道将高压缸的排汽传送到锅炉,在锅炉中再热后送入汽轮机的中压缸,因为管道很长蒸汽容积大,存有相当数量的蒸汽在FCB后,即使高压调节汽阀完全关闭,中间再热容积中所包含的蒸汽如果继续膨胀做功,仍能使汽轮机严重超速。以某300 MW机组为例,再热时间常数为8 s,FCB和甩额定负荷两种工况仿真,如图6(a)、图6(b)所示,可见FCB与甩额定负荷相比,因扰动较小,动态超调量减小,振荡次数减少,稳定时间缩短,最终使汽轮机调节动态特性变好。在机组FCB或甩负荷工况下,在高、低旁及中压缸调节汽门不参与调节的情况下,机组只靠调节系统动作也会将转速稳定在3 000 r/min,从能量守恒的角度分析,此时再热环节所储存的能量主要通过中、低压缸缓慢的释放掉,但是只靠中、低压缸作用毕竟有限,所以造成调节系统转速的多次振荡直到将蒸汽的能量消耗完,由于随时间的推移蒸汽力矩的能量在逐渐释放减小,进而每次振荡的峰值都逐渐减小。

所以机组FCB时,应设法消除再热器的惯性影响,及时将再热压力降低到一定值或及时关闭中压调节汽门,特别在选择参与FCB功能的电厂,应尽量选择中调门在FCB后参与调节的机组。降低再热压力可控制转速的飞升,同时也可有效制止高压缸排汽温度升高。

图6 考虑再热器惯性调节系统动态特性曲线

降低再热压力现场应采取的措施及注意事项:

(1)高、低旁的配合,FCB后及时将低旁开大,在保证主汽压力不超限和再热器最低流量的情况下尽量减小高旁的开度。另外在投高、低旁的过程中要遵循“高旁先减压后减温、低旁先减温后减压”的操作原则。同时在低旁投入后因为有大量的高热值的蒸汽进入凝汽器,要防止排汽温度超限和水位的瞬间降低;由于低旁投入需要大量的凝结水做减温水,凝结水母管的压力会降低,当低于保护定值要检查备用凝结水泵自启,并且要求启泵的凝结水母管压力定值设定应高于低压旁路因减温水压力低保护关闭的定值;在凝结水母管压力波动的过程中也要注意除氧器水位的波动并及时调节。以上有一个细节控制不当都会导致FCB失败。

(2)FCB动作过程中及时开启主、再热蒸汽管道安全门和疏水门,以达到直接或间接降低再热器压力的目的。

(3)在保证能稳燃的前提下及时减少燃料量,在保证动态过程煤水比的前提下及时减小给水泵的出力,可间接的降低再热器的压力,进而减小再热器惯性对调节系统动态特性的影响。

(4)注意中调门关闭的影响,中压调节汽门无保护动作时将不会随高压调节汽门的关闭而关闭,中压调节汽门快关主要靠FCB启动OPC动作或超速OPC保护动作,中调门关闭后将导致再热器压力升高,OPC复位后中调门突然开启存在转速二次或多次飞升问题。

5 OPC动作对FCB工况下汽轮机动态特性的影响

因为卸荷阀时间常数与油动机时间常数相比非常小,本文在仿真过程将OPC信号发出高、中调门暂态快关看成瞬间完成的,即调节系统一旦触发OPC动作立即关闭所有调门和抽汽逆止门。关于OPC动作和复位的条件每个电厂也不相同:有FCB直接触发、LDA甩负荷预测保护动作、超速保护动作等;复位转速有3 060~3 000 r/min不等的OPC复位转速。以某300 MW机组为例,此机组103%额定转速OPC动作,3 000 r/min复位,中调门按“两阀位”方式工作不参与调节。

图7 FCB工况调节系统动态特性曲线

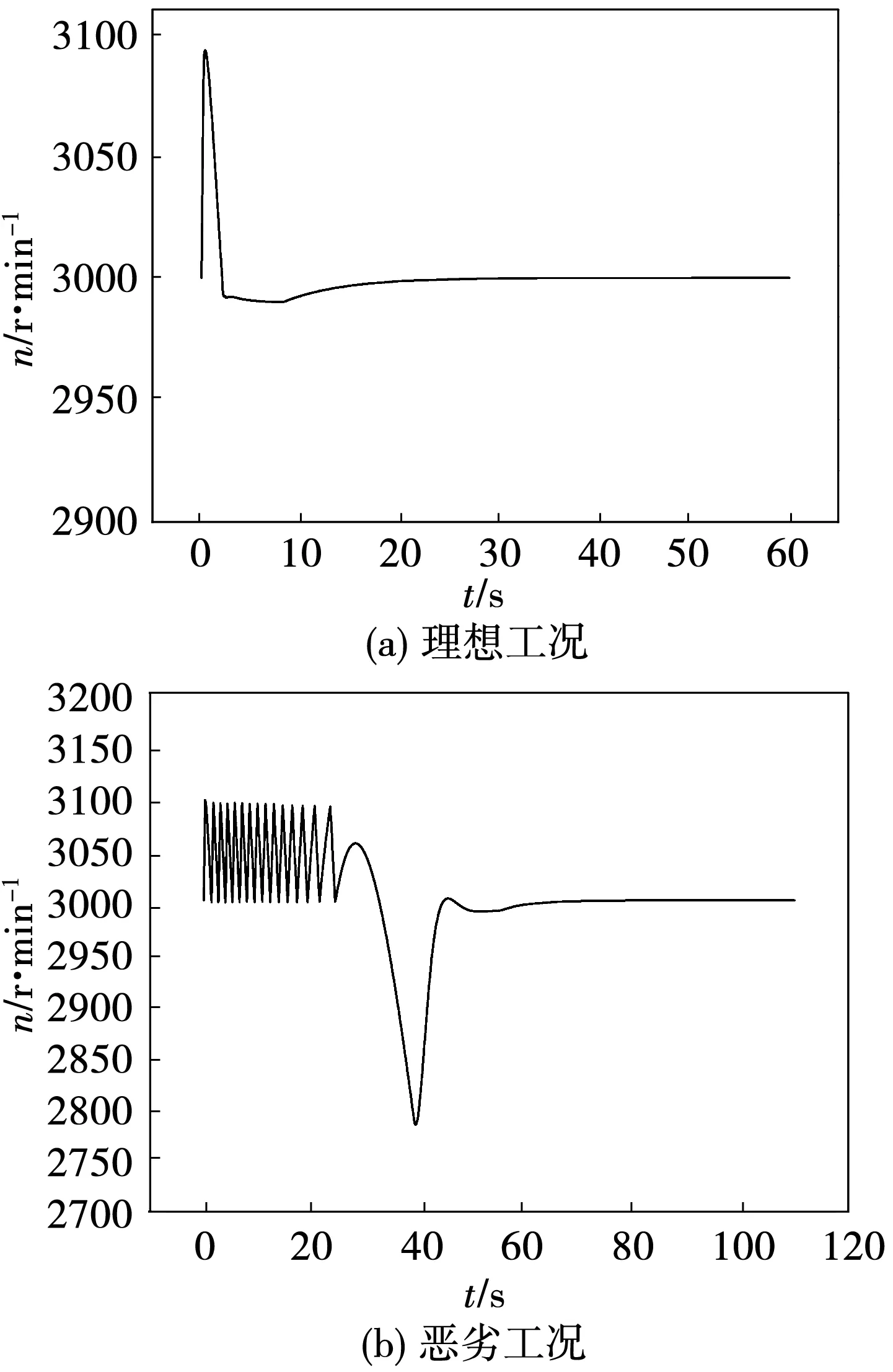

5.1 理想工况仿真

仿真条件是:机组FCB时,无再热器惯性、无延迟时间的影响。若在FCB发生时能够及时控制再热器压力,即可认为无再热器惯性影响,只靠DEH的OPC超速保护动作。仿真如图7(a)所示,机组转速飞升到3 090 r/min超速OPC保护动作,触发OPC电磁阀得电打开,卸掉遮断油,高、中压调节汽门和抽汽逆止门关闭,汽轮机转子由于蒸汽容积惯性和转子惯性,仍继续上升到一定转速后开始下降,由图7(a)可知OPC只需动作一次即可将机组稳定在3 000 r/min。

5.2 恶劣工况仿真

考虑再热环节,且旁路等消除再热影响的措施全未采取,即再热器储存的能量完全由中、低压缸释放,仿真如图7(b)所示,转速多次飞升将会使OPC反复动作,且每次动作高、中压调门关闭,都会迅速使转速回落,当转速到达3 000 r/min后OPC复位,保安油压重新建立使调门开启,中调门全开在再热蒸汽容积能量的作用下汽轮机转速再次飞升,如此多次反复进行如仿真所示OPC动作15次之多,与图7(a)比较调节时间将大大的延长,振荡数次直到将再热器储存的能量释放完,最终靠调节系统控制将转速稳定在3 000 r/min。

图7(a)和图7(b)分别是FCB后OPC动作的理想工况和恶劣工况,在实际控制中机组FCB动态特性大多介于图7(a)与图7(b)之间某种情况,为达到最优控制和最佳操作,其核心技术措施就是FCB时及时控制再热器压力使之降低到一定数值。FCB时能迅速将再热蒸汽压力降至较低水平是控制OPC动作次数、改善动态品质的关键。所以可见FCB工况下汽轮机调节系统的动态特性好坏关键取决于旁路和OPC保护的协调配合。

6 结论

(1)火电厂FCB时,功率给定全部切除会使机组的稳定转速偏低,且所带厂用电越多机组稳定转

速低于3 000 r/min越大。FCB要使机组转速稳定在3 000 r/min,功率给定应在FCB动作时保留所要带的厂用电负荷值。

(2)速度变动率对FCB的影响与甩额定负荷工况相比基本相同,所以具有FCB功能的机组速度变动率的设定值选择原则仍按正常运行时调频要求设定。机组FCB后仍带一定的厂用电运行,对转子转速飞升有抑制作用,与甩额定负荷相比,外扰减小相对稳定性提高,动态指标变好。

(3)延迟时间内汽轮机以额定蒸汽量冲动汽轮机,导致转速飞升很大,延迟时间超过一定值时应引起足够的重视,具有FCB功能的机组调节延迟时间应准确测量并尽量减小其数值。

(4)从仿真的结果看,FCB成功的关键是一定程度的降低再热压力。选择参与FCB功能的电厂时,应尽量选择中调门在FCB后参与调节的机组。控制再热压力、OPC可靠动作、高、低旁协调配合是改善FCB工况下汽轮机动态特性的重要措施。

[1]赵常兴.汽轮机技术手册[M].北京:中国电力出版社,2006.

[2]姚金雄,付彬,李文辉,等.超高压电网中高压并联电抗器配置型式实例研究[J].电网与清洁能源,2016,32(7):65-76.

[3]Yu Chen,Zhao Xu,Jacob Stergaard.Security assessment for intentional island operation in modern power system[J].Electric Power Systems Research,2011(81):1849-1857.

[4]侯小龙,田云峰.国产200 MW机组甩负荷及小岛运行试验[J].华北电力技术,2004(6):1-3.

[5]唐军,曲高军.伊朗ARAK电站4×325 MW机组的小岛运行试验[J].动力工程,2006,26(2):238-240.

[6]刘基兴,朱战齐,胡德秀.引水式水电站生态小机建设的可行性研究[J].电网与清洁能源,2016,32(10):137-145.

[7]刘武峰.FCB 系统配置要求及运行分析[J].节能技术,2013,31(6):566-568.

[8]田丰.700 MW机组FCB试验分析[J].动力工程,2002,22(4):1872-1874.

[9]冯伟忠.900 MW超临界机组FCB试验[J].中国电力,2005,38(2):74-77.

[10]王孟,盛锦鳌,钱海龙,等.660 MW超临界机组100%负荷FCB功能的实现[J].自动化仪表,2017,38(4):99-102.

[11]张家琛.火电厂仿真[M].北京:水利电力出版社,1994.

[12]周云龙,王迪.300 MW机组快速甩负荷初期主汽压力动态特性仿真[J].热能动力工程,2014,29(4):391-395.