动车组铝合金车体焊接接头应力集中区域识别

2018-04-18谢素明韩冰兆文忠

谢素明,韩冰,兆文忠

(大连交通大学 交通运输学院,辽宁 大连 116028)

0 引言

铝合金具有密度低、强度高、挤压性能好、焊接性优良及加工性能好等特点,已经成为高速列车动车组车体生产的主导材料[1].由于焊接结构的连接性能好、连接方式可行而大量应用于动车组车体的生产制造上.由于焊接工艺的特殊性,使得焊接接头有较大的应力集中现象.例如:铝合金车体常用到的对接接头的焊缝高于母材的金属表面,高出部分称作余高,余高的存在使得母材与焊缝之间的过渡变得不平滑,在焊趾的过渡处引起较大的应力集中现象[2].目前,降低焊接接头应力集中的方式主要有合理的焊接接头设计、焊缝喷丸碾压及打磨等改善技术.张毅研究焊缝几何参数对应力集中的影响,发现减小焊趾倾角,增大过渡圆弧半径,增加板厚,减缓焊趾处截面形状的变化等方法都可以改善焊趾处的应力集中[3].田新莉研究了焊前打磨对焊接接头寿命的影响以及焊前打磨时的工艺标准[4].方喜风对铝合金焊缝的打磨方式做了详细的分析,并详细研究了打磨工具的种类[5].为了减少焊趾处应力集中的严重程度,BS 7608指出对于在焊趾处存在潜在疲劳裂纹的焊接接头,可以通过局部机械加工或打磨焊趾的措施提高疲劳强度,打磨后的疲劳强度提高了大约30%.

动车组铝合金车体主要由底架、车顶、侧墙和端墙四大部件组焊而成,这些大部件的中空挤压铝合金型材之间的焊接接头主要为对接、搭接以及角接型式,焊缝长度达到20多米,共计300余条.如果这些焊缝都需要使用改善技术,毫无疑问将会耗费大量的人力和物力.本文以某动车组铝合金车体为研究对象,在静态载荷作用下,基于结构应力[6]研究车体典型焊接接头的应力分布规律,识别焊缝应力集中发生部位,确定需要改善技术的焊接接头区域.

1 焊接接头结构应力

由于焊缝及其附近存有达到或接近屈服点的残余应力,因此在常幅施加应力循环作用的接头中,焊缝附近所承受的实际循环应力将是由材料的屈服应力(或接近屈服应力)向下摆动,而不管其原始作用的循环特征如何.因此,裂纹扩展过程中,外载荷控制的应力对疲劳的影响显著,残余应力对疲劳裂纹的影响则不显著.也就是说,外载荷控制的应力与残余应力对裂纹扩展的影响是不在一个数量级上的,后者远小于前者.

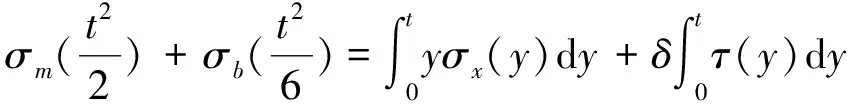

结构应力是研究焊接结构疲劳失效机理时的一个极为重要的力学量,是外载荷在焊趾或焊根处所引起的应力集中的度量.在外载荷作用下焊缝上焊趾所在截面上高度非线性的应力状态不管多么复杂,总是可以分解为两部分,如果一部分应力能与外载荷平衡,那么其余部分应力(即:残余应力)必然自平衡,这样与外载荷平衡的那一部分应力对焊缝疲劳开裂的驱动就等价于外载荷的驱动,而结构应力恰是这一部分[7].根据结构力学理论,焊缝截面的正应力可分解为沿板厚t分布的膜应力σm和弯曲应力σb,结构应力σs即定义为焊缝截面膜应力和弯曲应力之和:

σs=σm+σb

(1)

以结构应力的膜和弯曲分量表示的法向应力σx(y)和横向剪切应力τ(y)不仅要满足垂直于假定裂纹面的平衡条件,还需在其临近参考面处满足.当假定裂纹面和其临近参考面的距离δ足够小时,横向剪切应力分量τ(y)可以忽略不计.

(2)

(3)

利用基于位移的有限元方法获得的节点力和节点弯矩来表示结构应力的膜和弯曲分量,基于功等效原则完成从节点力/节点弯矩到线力/线弯矩的转换,实现了结构应力对单元网格大小的不敏感.式(4)中fy和mx表示局部坐标系下线力和线弯矩.

(4)

由上述分析及公式可见,结构应力具有:力学特征完全由外力模式与接头本身的板厚控制;是基于力的平衡概念而提出来的,且可以直接用结构力学公式计算;在焊趾处,它给出了外力在焊趾上产生的应力集中;在截面内,它给出了所在截面内沿着板厚方向的应力分布状态.

2 车体焊接接头应力分析

某动车组中间车车体结构主要由四部分组成:底架、车顶、侧墙和端墙.车体组成中侧墙、车顶、底架形成的筒形结构与端墙靠弯曲的连接板焊接组成,端墙与侧墙、端墙与车顶的连接由连接板分别与各大部件焊接完成.为了计算的准确性,车体有限元模型以任意四节点薄壳单元为主,三节点薄壳单元为辅;单元总数2 255 842,结点总数2 000 567;模型中长度单位mm、力的单位N、质量单位t、应力单位MPa.全车焊缝可分为对接焊缝、搭接焊缝以及角接焊缝,共计焊缝300余条.车顶、侧墙、底架铝合金挤压型材之间多为对接焊缝,约25 m长;底架或车顶铝合金挤压型材之间为搭接焊缝,约25 m长;角接焊缝为铝合金板材与挤压型材之间或者铝合金板材的连接方式,多分布在牵引梁、窗角与门角附近.图1为车体有限元模型及铝型材之间焊缝示意图.

图1 车体有限元模型及挤压型材之间焊缝示意图

动车组车体设计载荷是为模拟所设计车辆在线路运行时的受力状态,各标准中的设计载荷数值往往是根据本国线路特点,由车体线路试验数据和设计经验确定.车体设计载荷的合理性关系到车辆运行的安全性,设计载荷选取太大,无法保证车体的轻量化,设计载荷太小,车辆运行可靠性就低.我国现有的高速动车组车体设计载荷一般参考欧洲EN 12663标准.根据欧洲标准EN12663- 1:2010中的计算工况,车体主要承受垂向和纵向载荷,垂向载荷主要是由于车辆自身重量和乘客重量引起,考虑到轨道不平、钢轨接缝等线路原因及车辆本身状态不良,引起轮轨间冲击和车辆簧上振动而产生垂向动载荷,由经验及测试数据取垂向动载荷系数0.3.纵向载荷主要来源于车体端部压缩作用力和车钩座区域的拉伸和压缩作用力,考虑到列车低速紧急制动或缓解时因相邻车辆间发生速度差对车钩区域造成压缩或拉伸作用,由于动车组编组辆数有限,对缓解波数要求不高,故拉伸载荷一般小于压缩载荷.依据EN12663- 2010标准,该动车组车体应力集中分析的载荷工况有三种.第一种工况为垂向超员载荷工况,垂向载荷450 kN;第二种工况为整备状态车钩座拉伸工况,垂向载荷383 kN,纵向载荷1 000 kN;第三种工况为整备状态车钩座压缩工况,垂向载荷383 kN,纵向载荷1 500 kN.质量大于500 kg的车体悬挂设备有:牵引变压器、辅助变流器、客室空调、车载电源与制动模块.车体有限元分析时,与转向架连接部位约束垂向线位移,并在其一侧再约束横向线位移;车钩位置约束纵向线位移.

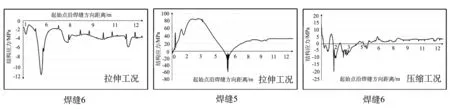

选取动车组车体底架边梁与底架地板之间搭接焊缝,底架地板之间对接焊缝以及底架边梁与侧墙之间对接焊缝等6条焊缝作为研究对象,参见图1.图1中,1为车顶型材之间搭接焊缝,2为车顶型材之间对接焊缝,3为底架边梁与侧墙型材之间对接焊缝,4为车顶型材与侧墙型材之间对接焊缝,5为底架型材之间对接焊缝,6为底架边梁与底架型材之间搭接焊缝.焊缝起点均为车体一位端型材端部,终点为车体二分之一处.这六条焊缝结构应力分析的技术路线为:①利用HyperMesh软件定义焊缝处节点及单元集合,记下焊点的起始节点、起始单元编号,板厚;②基于ANSYS软件,在静态载荷作用下对车体焊接接头进行分析,提取计算结果RST文件中焊线的节点力,依据结构应力计算公式,计算沿焊线长度分布的结构应力.上述六条焊缝在各工况下对应的结构应力曲线如图2所示,图中垂直超员工况的焊缝5,沿焊缝方向的距离的缩放比例为1∶0.54(即图中1 mm相当于0.54 mm).

图2 不同工况下六条焊缝沿焊缝长度的结构应力变化曲线

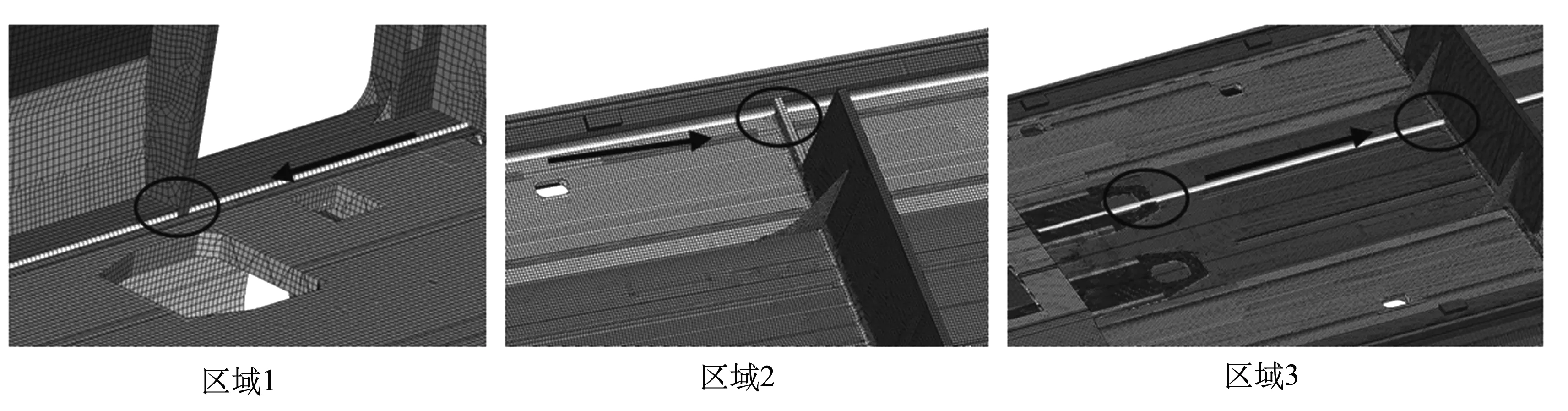

图2可以看出:在车钩拉伸和压缩工况作用下,焊缝6的结构应力发生应力集中的区域,参见图3中的区域1,位于距离焊缝起点1 261 mm处的侧门下门角部位;焊缝5的应力集中发生在距离焊缝起点5 735 mm处,如图3中区域3所示.在垂向超员载荷工况作用下,焊缝6的应力集中区域为距离焊缝起点5 753 mm的设备舱挡板部位,如图3中区域2;焊缝5在牵引梁下盖板区域发生应力集中,距离焊缝起点3 074 mm,参见图3中区域3.其它焊缝的结构应力均没有明显的应力集中现象出现.

图3 焊缝发生结构应力集中的区域示意图

对于存在应力集中现象的焊缝可以对其发生区域采取打磨措施,有效的提高疲劳寿命.例如:依据IIW- 1539- 07/XV- 1254r4-07标准,对于底架边梁与底架型材之间的搭接焊缝,打磨前、后疲劳等级分别为28和36,若该位置的最大主应力变化范围为20 MPa,那么,由此计算的打磨前、后的焊接接头寿命次数将分别为5.487 5E+06和3.247 3E+07.

3 结论

在垂向超员载荷、整备状态车钩座拉伸和压缩工况作用下,动车组铝合金车体底架的中空挤压型材之间联接焊缝结构应力发生应力集中现象的区域为:底架边梁与其搭接型材焊缝的、距离起点1 261 mm的门立柱下方地板上表面部位;距离焊缝起点5 753 mm的设备舱挡板对应的地板下表面部位,以及底架型材之间对接焊缝的、距离焊缝起点3 074 mm的牵引梁盖板末端地板下表面部位.这些出现应力集中现象的焊缝区域,在对动车组铝合金车体底架焊缝进行喷丸、碾压及打磨时,要优先考虑.

参考文献:

[1]王志海,陈亮,张立民,等. 车体结构铝合金焊接接头疲劳性能研究[J]. 电焊机, 2013(8):82- 84.

[2]何如. 高速列车铝合金焊接接头疲劳性能研究[D]. 北京:北京交通大学,2008.

[3]张毅,黄小平,崔维成,等. 对接接头焊趾应力集中有限元分析[J]. 船舶力学,2004(5):67- 69.

[4]田新莉,聂丽丽,张明伟,等. 高速动车组车体焊缝打磨方法研究[J]. 金属加工(热加工),2012(12):34- 36.

[5]方喜风,刘胜龙.铝合金车体焊缝打磨的研究[J]. 机车车辆工艺,2008(4):62- 63.

[6]P DONG, J K HONG, D A OSAGE, et al. The master S-N curve method an implementation for fatigue evaluation of welded components in the ASME B&PV Code Section Viii, Division 2 And API579- 1/ASME FFS- 1[M]. USA:WRC Bulletin 523,2010.

[7]谢素明,郝博,邵文东,等.多轴转向架焊接构架焊缝应力集中分析与寿命研究[J].大连交通大学学报,2014,35(5):20- 21.