石灰窑窑顶DN400除尘管线阀门改型

2018-04-18,,,,

,,,,

(唐山三友化工股份有限公司,河北 唐山 063305)

目前在满足我公司正常生产的情况下,10台石灰窑产生的窑气富余量约为10%~15%左右,约15 000~20 000 m3/h左右。这些富余的窑气首先将会进入与转斗盖连接的除尘管线,然后通过窑顶除尘布袋设备进行除尘,达到排放标准后再排放。在与转斗盖连接的除尘管线0.5 m位置处安装一台DN400除尘管线阀门,通过DCS系统对窑顶富余窑气的抽气量进行灵活调节,保证窑顶不外泄窑气,达到现在的环保要求。现有DN400除尘管线阀门阀轴与轴套的配合方式为间隙配合,而富余窑气中含有大量粉尘极易进入阀轴与轴套的配合间隙处,造成阀门的卡涩现象,最终导致阀门不能正常运转,致使检修工频繁维护或更换阀门,不仅耗费了大量人力物力,同时也增加了检修工作过程中的风险,而且也达不到环保要求。为保证除尘管线阀门能够长期稳定运行,对其改造工作势在必行。

1 现有除尘管线阀门存在问题

现在正在使用的DN400除尘管线阀门主要由气动阀头和阀本体组成,其中阀本体由阀体、阀板、阀轴、填料函和填料函内的填料、阀头座等组成。其中阀体和阀板均为铸件,两个填料函及填料函内的填料用于支撑阀轴做回转运动。将0.4 MPa的压缩空气通过气源管接入气动阀头中,通过化工操作人员在主控室调控DCS系统,实现阀板的启闭和调节过程,从而方便快捷的实现对窑顶富余窑气进行除尘工作。该阀体结构简单、能够实现快速调节,但是由于填料函与阀轴间存在间隙,导致窑气中的粉尘极易进入填料函中形成结疤,造成阀板不能灵活转动,在填料函内的结疤同时会附着在阀轴和填料上,当阀轴在做回转运动时,将会加速填料的磨损消耗,由于填料函内填料数量是有限的,填料在随着阀门的使用会逐渐减少,结疤在填料函内将越积越多,使需要阀轴带动阀板自由转动的力逐渐加大,最终导致阀门无法转动,窑顶富余窑气将会从转斗盖、密封不严的人孔法兰等其它设备间隙处冒出,造成窑顶窑气的跑冒现象,给化工操作人员的调控带来了很大压力。

现有除尘管线阀门安装在距离地面35 m的石灰窑窑顶处,在更换阀门时需50T吊车(个别石灰窑由于位置原因需80T吊车)将新阀门吊至窑顶进行更换,同时由于石灰窑位置所限,还需在窑顶将阀门运输到指定位置。在进行更换除尘管线阀门时,大量富余窑气从连接转斗盖的除尘管处冒出,此时窑气中含有较多的一氧化碳,由于现有阀门阀体为壁厚较厚的不锈钢材质,检修工需要使用手拉葫芦对阀门进行吊装作业,此时检修工不可避免将会吸入含有一氧化碳的窑气,存在一定一氧化碳中毒的风险。由于富余窑气的跑冒现象,对环保也造成了较大压力。

2 DN400除尘管线阀门改型

针对上述现有DN400除尘管线阀门存在的问题,对其进行相应的改型设计。首先对填料函进行改造优化,将原填料函改为特制轴承定位座,在该轴承内装入角接触球轴承和耐高温的氟胶骨架油封,通过轴承座的法兰盘限定轴承位置,压盖对轴承的压紧作用,避免阀轴的轴向窜动,从而实现阀板在阀体中的准确定位,提高阀轴转动的稳定性。在压盖一侧装有一件骨架油封,可以防止粉尘从外部进入轴承内部,造成轴承的磨损,在法兰盘内部装有一正一反两件骨架油封,既可以有效的阻止阀门内部粉尘进入轴承,同时又能保证在后续所加的润滑脂全部保留在法兰盘内部,保障轴承能够得到充分的润滑。同时将现有的DN400除尘管线阀门阀体改为壁厚为6 mm的不锈钢材质,最大限度的减轻了阀体的重量,大大降低了检修工在窑顶运输阀门备件时的劳动强度。特制轴承定位座结构示意图见图1。

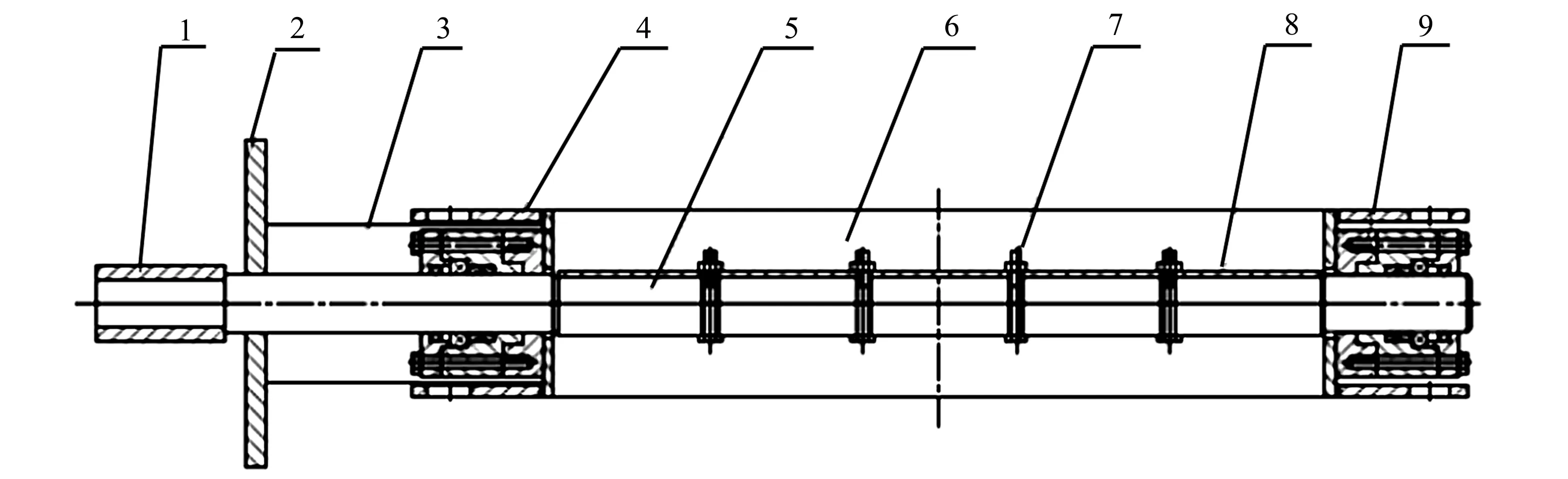

通过两个特制的轴承定位座将阀轴准确定位在筒体中央,采用结构简单的支撑板和筋板代替现有阀门特殊铸件连接法兰盘,用以支撑气动阀头,同时将阀板与阀轴使用螺栓连接,对于日后的拆卸维修工作更加方便。改型后的DN400除尘管线阀门见图2。

1.紧固螺栓 2.压盖 3.法兰盘 4.骨架油封 5.轴承 6.骨架油封 7.法兰盖图1 轴承定位座结构示意图

1.轴套 2.支撑板 3.筋板 4.非标法兰 5.阀轴 6.筒体 7.连接螺栓 8.阀板 9.轴承座图2 改型后的DN400除尘管线阀门

3 改型后DN400除尘管线阀门特点

改型后的阀门具有结构简单、维护方便、调节灵活、造价低廉的特点。在除尘管线保持负压的使用条件下,特制轴承座内的耐高温的氟胶骨架油封可以在窑顶窑气超出正常顶温后有效隔绝窑气的粉尘沿阀轴和骨架油封的接触部位窜入,防止粉尘颗粒进入滚动轴承内部,造成轴承的非正常磨损;同时滚动轴承的使用,可以有效的提高阀板在筒体内的转动灵活性;在特制轴承座与压盖形成的密闭空间内加入耐高温的二硫化钼锂基脂,保持轴承在高温窑气下的正常润滑,有效延长轴承的使用寿命;阀轴前端加工的特殊轴套可以使钳工更加方便快速的将阀体与气动阀头配合安装,提高了钳工的工作效率。通过特制的定位轴承座可以有效阻止粉尘进入阀轴和轴承的配合位处,彻底消除了阀门因粉尘结疤运转卡涩的现象,使得阀门的使用周期得到了最大限度的延长,可以保障除尘管线阀门1年内无需进行检修,极大地缓解了窑顶的环保压力。

4 结 语

目前在窑顶除尘管线上使用的阀门由于其结构的不合理性,导致检修工经常对其进行维护更换,同时给环保、生产也带来了较大压力。在冬季时,由于窑顶结露现象严重,使得阀门的更换周期更加频繁,甚至会使新安装的阀门在两周之内就必须更换一次,10台石灰窑所用的阀门在一年内至少更换3~4次,我公司每年需购置20台以上的阀门用于现场备机的维护更换,频繁更换备机,耗费大量人力物力,同时由于窑顶窑气的外泄不仅给检修工带来了一定的安全隐患,也给环保、生产也带来了较大的压力。改型后的除尘管线阀门,能够保证长时间的稳定运行,减少了在更换阀门过程中的一氧化碳气体的泄漏,保障了窑顶除尘设备的正常运转,使得发生人员中毒和气体燃爆的风险得到了非常有效的控制,给环保、生产提供了更有力的保障。新型除尘管线阀门制作工艺简单,成本低廉,性价比高,在本公司内部即可完成制作,为公司的采购节省了大量资金,并且因其阀板拆装方便,可以更加快速的维护保养,同时其重量较轻,更换过程也比较容易,大大降低了检修工的劳动强度,具有相当可观的经济效益和社会效益。

[1]成大先.机械设计手册[M].第五版.北京:化学工业出版社,2007

[2]陆培文.实用阀门设计手册[M].第三版.北京:机械工业出版社,2012