浅谈提升螺纹车削质量的措施

2018-04-17

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

螺纹是在圆柱或者圆锥表面上沿着螺旋线所形成的具有规定牙型的连续凸起或沟槽,按其用途可以分为连接螺纹和传动螺纹等。伴随着螺纹在机械行业中得到了越来越广泛的使用,它的加工逐渐成为了行业内部的重要组成部分。在实际加工生产中,螺纹的加工方法丰富多样,一般对于直径较小且批量较大的螺纹常用搓丝、滚丝等方法进行加工,而对于中小批量的螺纹加工则采用车削加工工艺。

2 螺纹车削加工的特点

螺纹车削加工的效率与搓丝、滚丝等加工工艺相比而言是很低的,但针对公司的中小批量、多种类的零件特点,车削工艺是最常用的加工方法。螺纹的车削作为机械加工中较为常见的加工工艺,随着数控机床的广泛使用,更是得到了普及。这不仅降低了对操作者技能的需求,还提高了工件的精度与加工效率,但受限于螺纹结构自身的特殊性和加工过程的复杂性,在其加工程序编制之外还包含了诸多的影响因素,使得螺纹车削加工呈现如下特点:

(1)加工螺纹时需要多次走刀,切削速度快、切削力大且集中、刀具工作环境恶劣、刀具磨损严重、使用寿命低。

(2)螺纹的最终成形取决于刀具的尺寸和形状,但由于刀具磨损,严重影响螺纹牙型的尺寸、精度以及表面粗糙度。

(3)当螺纹的螺距较大或基体材料为难加工材料时,其成形难度尤为明显。

(4)螺纹加工时需要考虑牙型的膨胀量,且其成形后毛刺不易去除。

3 提升螺纹车削质量的措施

正是由于螺纹车削的上述特点,所以其加工质量的保证一直是一个难点问题。本文主要从切削液、刀具材料、刀具参数和进刀方式等四个方面探讨了提升螺纹车削质量的可行性。

3.1 选择合适的切削液

在螺纹的车削过程中,必然会因为切削热的出现导致工件的温度升高,进而对螺纹精度造成影响,这显然是提升螺纹车削质量要极力避免的问题,而通常我们选用合适的切削液来克服这类问题。在螺纹的车削加工过程中选用适量并且优质的切削液,不仅能够降低切削时产生的热量,减少升温后工件的变形误差;还可以冲走加工产生的切屑,减缓刀具和工件之间的摩擦,减小刀具的磨损;甚至可以在工件的表面位置构成一层薄膜,提高工件在加工中防锈蚀的能力。因此,切削液的选择必须小心谨慎。一般来说,加工普通精度的螺纹时,水基类切削液足以满足使用;若所加工的螺纹基体材料本身有着很大的粘度,或者对螺纹表面的加工精度有着较高的要求, 则必须选用油基类切削液,如植物油、煤油等。但无论在选择任何一种切削液时都必须确保其合适的用量与合格的质量。

3.2 选择合适的刀具材料

螺纹车刀属于车削刀具的一种,是车削螺纹的重要组成部分。而刀具材料的选择是否合适将直接影响螺纹车削的加工效率和质量,因此选择合适的刀具材料显得非常重要。在选择刀具材料时必须综合考虑耐磨性、抗冲击性、耐热性以及经济性等多方面内容。因此,在生产加工过程中螺纹车刀的材料多采用高速钢和硬质合金。高速钢刀具的优点是刃口锋利、韧性好、刀尖不易爆裂,但其在高温下极易产生磨损。当车削难加工的螺纹材料,如不锈钢时,通常采用比较耐磨和耐高温的硬质合金螺纹车刀。

3.3 选择合适的刀具参数

螺纹加工时,不管采用哪种车削方法,其最终成形都是由刀具加工实现的。无论是复杂的梯形螺纹,还是简单的三角螺纹,刀具自身的形状都被复制到工件表面来构成螺纹牙型,所以刀具的尺寸精度和形状准确性显得十分重要。尤其针对塑性材料来说,在螺纹加工的高速切削环境下牙型角实际会略有增大。所以在粗加工螺纹时应选用刀尖角度小于理论牙形角度0.5°~1°的刀具,以普通三角螺纹为例,其角度应控制在59.5°。但即使精加工刀具的角度要大于粗加工刀具,也不允许大于理论值。

针对刀具前角而言,粗加工刀具可以选取较大值,如5°~10°。这样可以保证刀刃足够锋利,方便切屑的排出和降低切削时的阻力。而为了保证螺纹牙型角的正确,精加工刀具则必须确保径向前角为0°,即前刀面与水平面保持平行。

在螺纹加工过程中,实际切削时的后角会由于螺纹升角的存在而发生改变。理论而言,朝向加工方向的后角需要增加一个螺旋升角,而朝向已加工方向的后角需要减去一个螺旋升角,即刀具两个后角大小取值不同,进刀方向的后角应稍大一些。由于小螺距螺纹的升角很小,后角改变的程度不大,故可以不用考虑螺纹升角的影响,只需要刀具后角值为3°~5°即可。但在车削大螺距螺纹时则必须考虑螺纹升角对后角的影响,并作相应调整。

3.4 选择合适的进刀方式

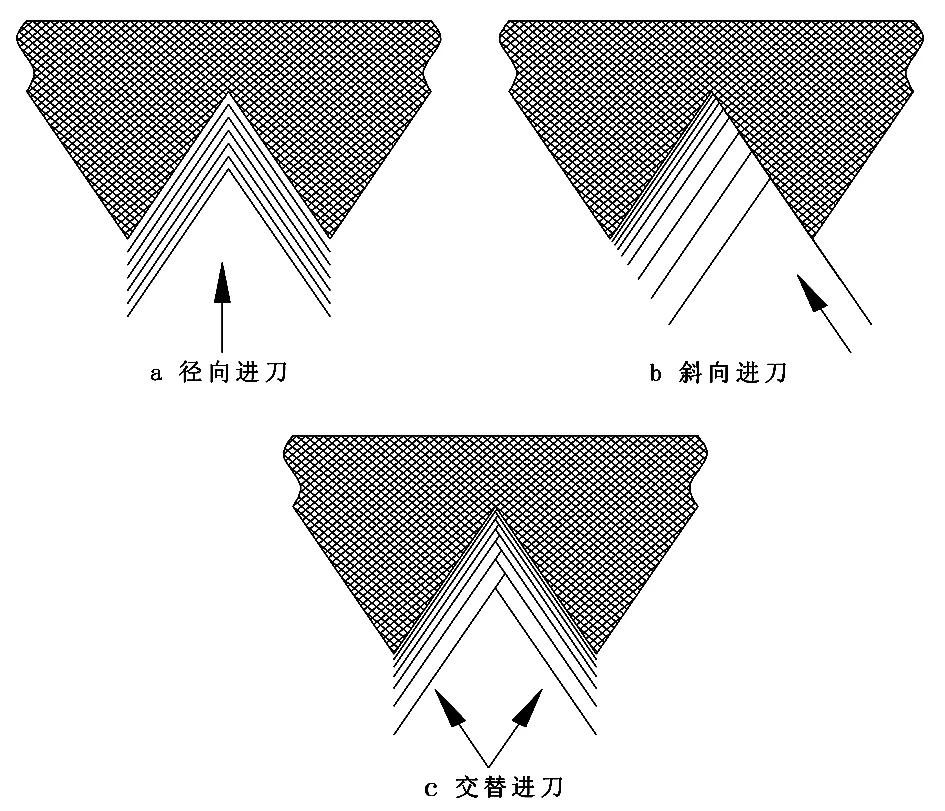

在螺纹的车削加工中常用的有径向进刀,斜向进刀和交替式进刀三种进刀方式,如图1所示。

图1 进刀方式

(1) 径向进刀方式。径向进刀是螺纹车削中最常用也是最传统的进刀方式,甚至是很多普通机床上仅有的进刀方式。其切入方式是刀具垂直进给到工件中,切削时刀具的两侧刀刃都参与了切削任务,形成V形切屑。该加工方式下切削力较大且排屑困难较大,极易加剧刀具磨损,降低其使用寿命。在加工较大螺距的螺纹时,由于大的切削深度,刀刃的磨损尤为明显,容易导致螺纹中径产生加工误差,但是它加工出的螺纹牙型精度较高,因此一般多用于小螺距螺纹的加工或者大螺距螺纹的精加工。而由于其刀具容易磨损的特点,为保证螺纹的加工质量,在加工过程中需做到勤测量。

(2)斜向进刀方式。斜向进刀是以刀具的单侧刀刃进行切削,形成卷曲状的切屑并朝螺纹的待加工部位流动,断屑效果比较好,能够保护已加工螺纹的表面质量。伴随着刀具单侧刀刃的损伤或者磨损,让刀尖角发生变化,容易使加工出来的螺纹面不直,造成牙型精度较差。由于其为单侧刀刃参与加工,刀具本身的负载较小,并且切削的深度逐渐减少,因此,斜向进刀适用于大螺距螺纹加工。此外,由于其排屑容易,刀具加工环境良好的特点,在螺纹精度要求不高的情况下,可以采用该种进刀方式。

(3)交替式进刀方式。交替式进刀是先对螺纹牙型的一侧进行切削,然后再对另一侧进行切削,依次类推直到完成对整个牙型的切削为止。在采用该种方式的加工过程中,刀具的两侧刀刃交替参与切削任务,磨损均匀,在保证螺纹加工质量的前提下提高了刀具的使用寿命。交替式进刀多应用在大螺距螺纹切削中,但加工时需要数控机床具有特定的加工程序。

结合零件的螺纹特征,一般径向进刀方式足以满足使用要求,若需对高精度且大螺距的螺纹加工时,可以采用径向进刀和斜向进刀混合使用方式:先用斜向进刀方式进行螺纹粗加工,再用径向进刀方式进行螺纹的精加工。此方法不仅可以避免螺纹因切削量大而造成的变形,还能保证螺纹的加工的精度,降低刀具的磨损。但需特别注意,斜进刀粗加工完成时刀尖位置与螺纹加工到所要求的尺寸时刀尖位置相比,有一定的偏移,因此在编制径向进刀方式的精加工程序时须将刀尖起始点进行相应的调整,否则会造成螺纹乱牙。

4 结语

综上所述,螺纹的车削加工非常特殊,不仅要编制合理的数控程序,而且要在切削液、刀具材料、刀具参数和进刀方式等多方面采取措施,才能保证螺纹的加工效率与质量。因此,在实际生产加工中,我们要善于总结分析,合理利用所掌握的各方面知识,理论与实际相结合,为螺纹的加工效率与质量夯实基础。

参考文献:

[1]肖俭.车工工艺[M].北京:机械工业出版社,2002.

[2]袁锋. 数控车床培训教程[M].北京:机械工业出版社,2004:157-160.

[3]王伟文. 数控车床螺纹加工程序工艺分析[J].装备制造,2011(06).

[4]杨叔子. 机械加工工艺师手册[M].北京:机械工业出版社,2002.