一种高性能射频电缆组件的开发模式

2018-04-17,

,

(上海航天科工电器研究院有限公司,上海,200331)

1 引言

SMA型射频同轴连接器具有体积小、频带宽、机械性能优越、可靠性高等优点,是应用最广泛的射频同轴连接器,它大量应用于微波通信、航天航空、武器系统及微波测量等领域。随着我国电子技术和空间技术的发展,整机系统日趋小型化,连接器的安装空间越来越小,对连接器的要求却越来越高。本文所述的SMA-JW3506/JW3506-230射频电缆组件不但能满足系统的使用可靠性要求,并且能够很好满足系统对电压驻波比、插入损耗等的要求。该产品的研制生产,不仅满足客户的需求,而且为研制生产高性能射频电缆组件积累了宝贵的经验。

2 研制过程

2.1 产品主要性能指标

1) 二端连接器为SMA弯头连接器,高度不得超过11.5mm;

2)性能指标:

①频率:DC-18GHz;

②绝缘电阻:≥1000MΩ;

③耐电压:≥500V;

④电压驻波比:VSWR≤1.35;

⑤插入损耗:≤1.2dB;

3)组件长度为230mm,电缆外径不得超过Φ3。

2.2 任务分解

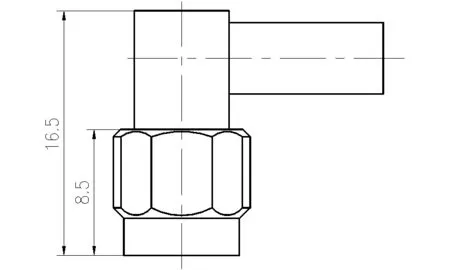

1)根据要求,SMA弯头连接器高度不得高于11.5mm。对行业内现有产品复查,高度达到16mm,不满足要求。必须重新考虑其轴向长度。

2)工作频率达18GHz, VSWR≤1.35。目前,公司没有这种高性能弯头连接器的设计。

3)根据双弯头连接器公式:,可以计算出单个弯头连接器的VSWRmax=1.16,对于弯式连接器而言这是相当苛刻的指标。

2.3 设计思路

1)为满足轴向高度不大于11.5,我们进行了如下2方面的改进。

(1)调整六角螺套的长度,由8.5mm调整到7.5mm;

(2)减少了轴向腔体的长度,有16.5mm缩短至11.5mm;

原SMA-JW系列尺寸图,见图1和SMA-JW3506外形尺寸图,见图2。

2)本课题关键点是在18GHz时, VSWR≤1.35。由于灌胶产品在弯式连接器的使用频率低于18GHz,一般不用于频率在16GHz以上产品的设计。所以在此产品的设计初期,我们没有选择灌胶结构。这样对产品机械性能有一定的影响。为满足设计要求,我们根据自身经验的积累和外形尺寸的要求提出了4种结构。下面我们分析4种结构的优劣。

图1 SMA-JW系列外形尺寸图

图2 SMA-JW3506外形尺寸图

3)结构分析

结构1:内导体没有倒刺,轴向上通过盖板来固定介质体和内导体。

优:结构简单,性能理论可行

劣:固定性不好,内导体端面位置不能固定,受焊点的影响较大。

结构2:根据结构1进行改进,加一挡圈固定介质体,内导体加倒刺,提高了产品的机械性能。但由于加了挡圈,在补偿处的尺寸发生显著变化,用HFSS软件经多次仿真都不能得到好的结果。

结构3:借用2.92系列的结构,介质体选择MPPO。

优:从仿真结构看来,效果很好,完全满足要求。

劣:(1)在产品的装配过程中,发现介质体很难装配,且由于介质支撑强度不过,很容易形变。(2)另外由于MPPO的热变形温度为125°。而焊接内导体的烙铁或热风枪的温度远远超过125°,在焊内导体时,很容易将介质体损坏。

结构4:由于基本的方法都已经用到,还是不能满足要求。最大的原因还是在于电性能和机械结构的冲突。有没有另外的方法可以平衡二者的关系。

根据射频连接器三项基本设计原则:

(1)在同轴线的每一长度单元上,尽量保持特性阻抗一致。

(2)对于每一个不可避免的阻抗不连续,施加单独的共面补偿 。

(3)最大限度地减少电气性能对机械公差的依赖。

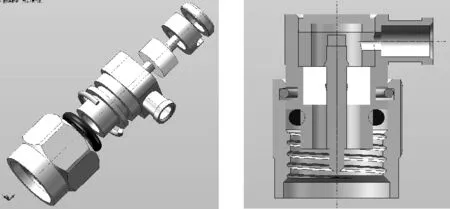

为此,我们对结构进行全新的调整。首先内导体除了倒刺外,不增加台阶。其次将外导体拆分,使腔体的大小易于调整。其三维图见图3和图4。

图3 爆炸视图 图4 剖面视图

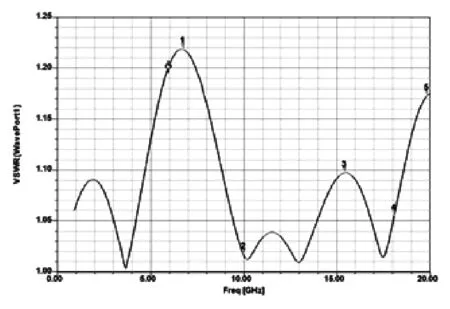

4) 仿真结果

首先从产品的结构来看,机械可靠性有较大的提高,且易于装配和焊接。

重点是宽频带高频性能是否满足。为保证产品的一致性、低容差敏感性。

我们对产品进行了三个方面的仿真。

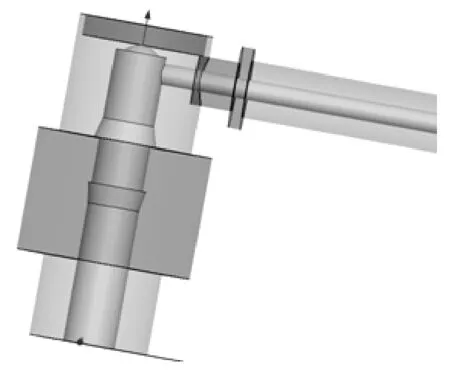

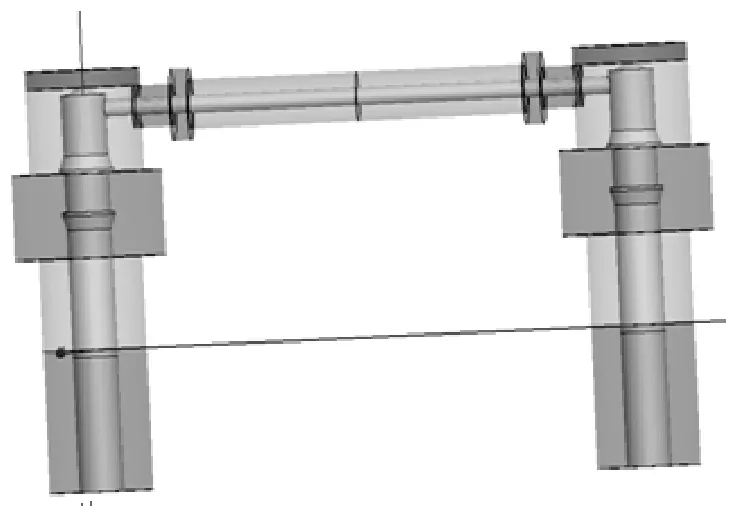

(1)对单头产品的仿真,三维仿真模型见图5,仿真结果见图6。

(2)对整个电缆组件的仿真,三维仿真模型见图7,仿真结果见图8。

(3)加公差进行仿真。

仿真结果比较理想,达到我们的预期目标。

图5 三维仿真模型

图6 仿真结果

图7 电缆组件三维仿真模型

图8 电缆组件仿真结果

5) 对插入损耗的考虑

因本电缆组件要求电缆的外径不得大于Φ3。且插入损耗≤1.2dB;由此得出要求的电缆为超低损电缆。根据筛选,我们选择GORE公司的微波电缆:CXN3506。根据插入损耗的计算公式和电缆插入损耗的大小,得到:插入损耗=0.2*2+2.87*230/1000=1.06,满足产品要求。

6)装配

为验证产品正确性,我们装配了3根电缆组件,见图9所示。

图9 电缆组件实物图

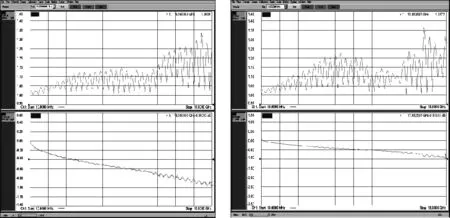

7)测试

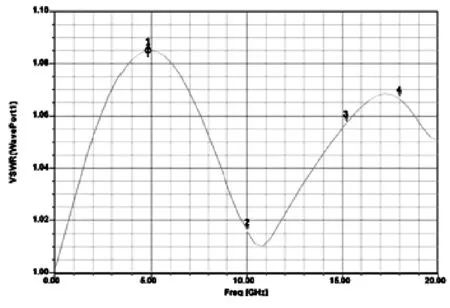

通过对产品的测试,驻波比满足要求。测试结果见图10。

图10 驻波比测试图

通过组件的测试数据来看,VSWR有的实测值大于仿真值,有的却小于仿真值。其主要原因:

(1)由于连接器模型尺寸与实际零件尺寸存在一定偏差,如零件的加工公差和装配过程中存在的公差等。

(2)测试时连接器界面尺寸与模型的界面尺寸有偏差;

(3)实际装配中产生的空气间隙无法在模型中体现;

(4)组件装配过程中,焊接内导体时焊锡溢出。

8)对策

针对上述原因,我们提出如下对策:

(1)通过仿真和实践的不断对比,掌握实际生产的情况,模拟出更为贴近真实情况的模型;

(2)对于不可避免的影响因素,在设计或装配时,要考虑通过工装或其他方法减少它带来的各种影响;

(3)严格管控质量,遵守工艺流程。

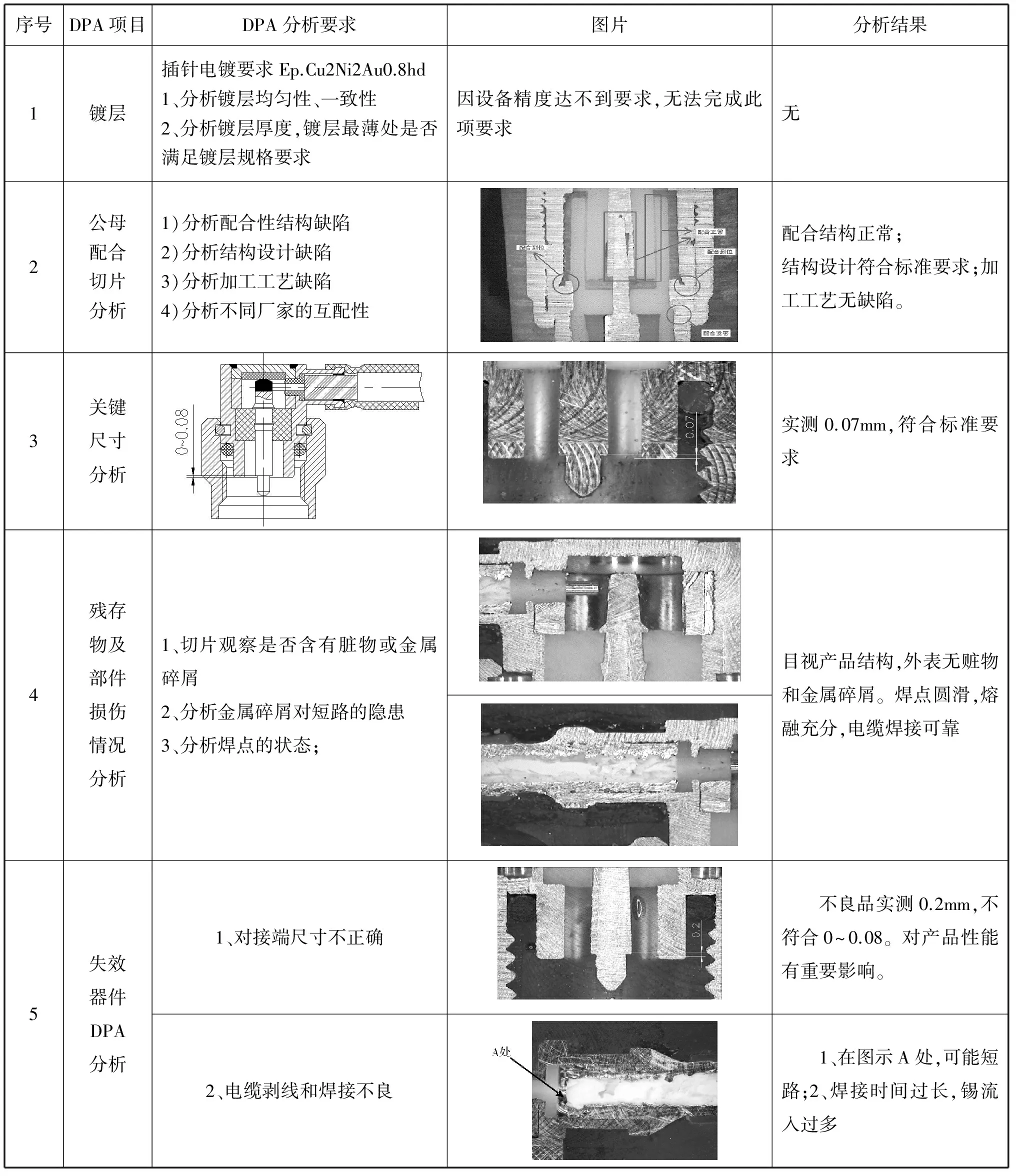

2.4 DPA分析

1)为了解产品真实的内部结构,我们对产品进行了DPA分析,DPA分析报告见表1。

表1 DPA分析报告

5失效器件DPA分析3、内导体焊接不良 1、焊点过大,影响驻波性能;2、锡沿内导体外表流入过多;4、套筒压配不到位 套筒在压配时,没有和外导体1充分接触,影响插入损耗。6同行业器件的对比分析不涉及不涉及不涉及

合格样品通过DPA发现,能满足产品的使用要求。同时对不良样品进行了DPA分析,总结出各种失效模式。

2)举一反三

SMA-JW3506/JW3506-230电缆组件的开发成功,为客户另外5款产品的研制打下了坚实的基础。很快我们就将该产品的结构移植到余下5款产品上,获得良好的效果。