塔机驾驶员的持续性视觉注意负荷研究*

2018-04-13晋良海张荣坤

晋良海, 尹 洁,张荣坤,陈 述,江 新

(1.水电工程施工与管理湖北省重点实验室,湖北 宜昌 443002;2. 三峡大学 水利与环境学院,湖北 宜昌 443002;3. 葛洲坝中固科技股份有限公司,湖北 武汉 430040)

0 引言

起重作业是工程现场施工材料、构件与机具垂直运输的重要手段。起重作业属于一种操作循环、间歇运动的驾驶作业,驾驶员必须对远距离的起吊过程仔细观察、判断和应变处理,其持续性视觉注意强度高,属于高强度心理负荷作业,极易发生严重的安全事故。近年来我国工程起重伤害事故频发[1],而在各种工程事故中,作业人员的不安全行为是导致事故发生的主要因素[2]。因此,为保障起重作业安全,有效降低起重作业施工安全事故发生概率,研究驾驶员的视觉注意负荷是非常必要的。

目前,国内外关于起重机械安全生产作业的研究较为丰富。在起重设备安全方面,国内外学者已从安全监控、结构优化、评估设备疲劳寿命等视角进行了研究[3-5]。针对作业人员不安全行为,Kines等[6]发现作业人员安全意识薄弱或高估自我防御能力会导致不安全行为的发生;王春雪[7]设计作业心理负荷问卷,对塔式起重机司机的作业心理负荷水平及其影响因素进行调查;王洪德等[8]为提高起重作业可靠性,防止人因失误酿成事故,提出运用神经网络分析人因失误非线性动力学过程,建立人因可靠性预测指标体系;陈述等[9]为保证三峡升船机贝雷架安全吊装,提出塔机驾驶人员风险认知能力检测方法,定量评估塔机驾驶人员风险认知能力;郑霞忠等[10]通过构建多方演化博弈模型,剖析作业人员有意不安全行为致因,制定作业人员有意不安全行为预防措施。

上述研究主要从设备、人因失误和不安全行为的角度出发,针对起重作业安全管理提出了相应改善措施,但均未从驾驶人员的视觉认知机理角度发现并解决问题。因此,基于视觉心理学理论,以塔机作业为研究对象,利用眼动追踪技术记录能够表征视线转移的视觉行为数据,提取其注视点数目、累计注视时间、瞳孔直径等相关眼动特征参数,借助交互、叠加对其进行可视化处理,分析驾驶员眼动特征规律,以期为起重安全作业提供理论支持。

1 塔机安全作业的眼动思路

根据统计分析[11-12],各种感觉器官给驾驶员提供作业信息数的比例分布如下:视觉占80%,听觉占14%,触觉占2%,味觉占2%,嗅觉占2%。可见对于起重机驾驶员而言,视觉系统是获取外界信息最重要的通道。

眼动行为是视觉搜索的外在表现,有效提取眼动特征参数是揭示视觉认知规律的基础[13]。大量研究表明:眼动追踪技术对于分析视觉信息传播过程中的内隐意识处理潜力极大,能揭露人们在特定情境下对视觉区域所付出的注意能力,发现被试背后隐藏的心理动机[14]。基于此,在起重作业施工现场,针对具体的驾驶员个体,使用眼动追踪技术采集起重机驾驶员的眼动行为参数,揭示起重作业心理负荷的时间序列规律,能够为起重作业行为管理提供依据,具有实用价值。

2 塔机驾驶员眼动实验

2.1 实验环境

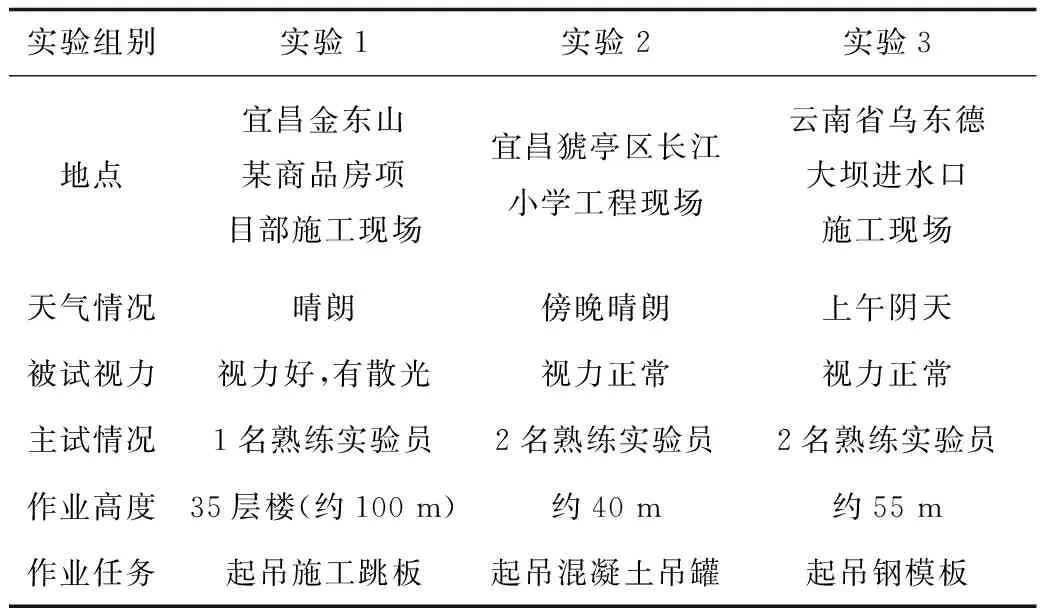

本实验对3处不同施工作业现场进行塔机作业眼动实验,实验现场基本信息如表1所示。

表1 实验现场基本信息Table 1 Basic information of experiment site

2.2 被试基本信息统计

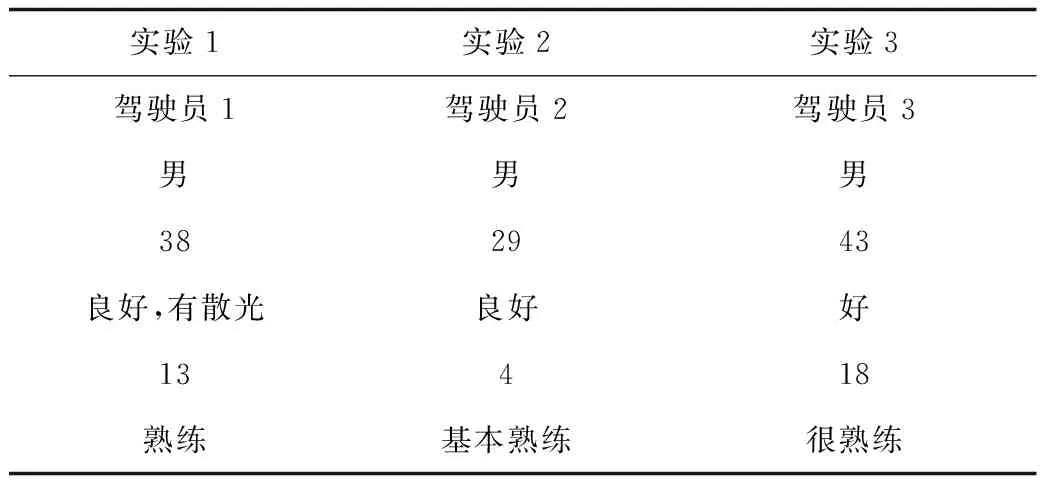

同一台塔机作业时只允许1名驾驶员操作,且实验过程也有一定的危险性,因此,实验在3处不同施工作业现场仅分别选择了1名经验丰富的起重机驾驶员进行眼动实验。具体被试驾驶员基本信息如表2所示。

表2 被试基本信息Table 2 Basic information of subjects

2.3 实验仪器

实验采用Tobii Glasses眼动仪,包括眼动眼镜、数据采集盒、对焦卡、平板电脑和Tobii Pro Glasses 2分析系统。该眼动仪采样率为30 Hz,内置场景摄像机的视频格式为H.264,分辨率为1 920 ×1 080 @ 25 fps,摄像机视野范围为水平82 deg、垂直48 deg、对角线比例16∶9,记录视角为82°(水平)×52°(垂直)。

2.4 实验步骤

实验要求被试根据现场实际情况完成相应起重任务。

实验具体步骤如下:主试向被试讲解实验目的以及注意事项等;攀爬至起重操作室,现场进行设备安装,在被试戴好眼镜后,进行校准,校准成功后,被试做好起重作业准备,完成眼动实验准备工作;被试即将进行起重作业任务前,主试及辅助人员开始使用仪器记录数据,并时时查看被试注视点是否有异常,保证数据有效性;在一段起重作业任务完成后终止记录数据,为下一次实验做准备。当有新的起重作业任务时,按上述步骤重复实验;使用Tobii Glasses 2分析软件整理所收集眼动数据。

将起重作业分解为起吊、空中移动以及降落3个子过程。

3 眼动数据统计与分析

3.1 注视行为参数分析

注视持续时间(fixation duration)是指人眼在注视时,视轴中心位置保持不动时所持续时间。注视持续时间的长短表现了被试提取并处理有效信息的难易程度,也间接反映被试的疲劳程度,视觉或信息加工作业任务时间越长,视觉及心理负荷越大[15]。

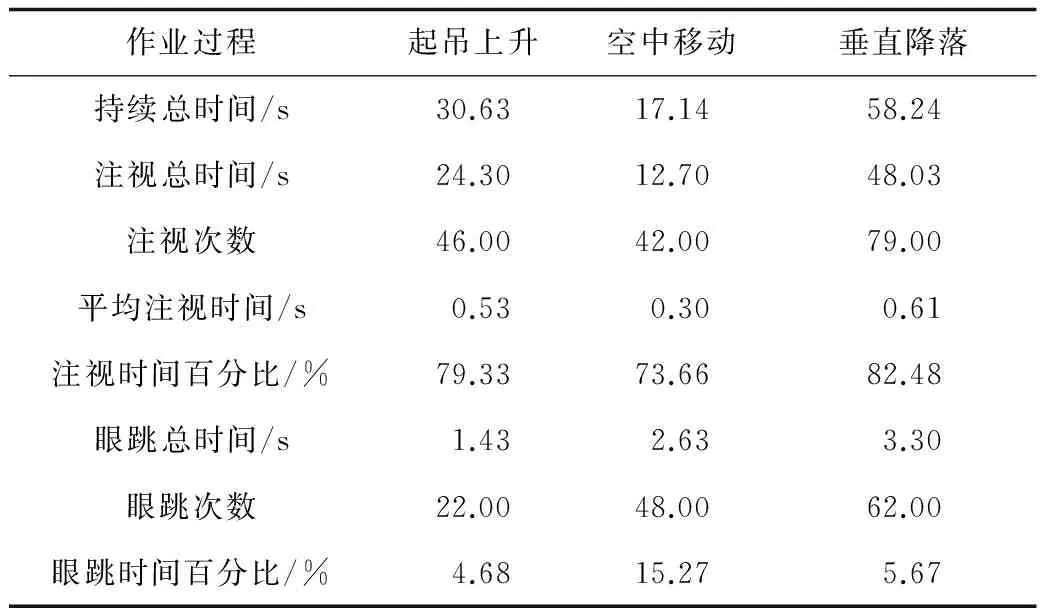

起重作业现场施工环境复杂,各种干扰因素繁多,驾驶员需要高度集中注意力,扫视过程一般都是迅速的把视线从一个注视点转移到另一注视点,无目的扫视行为较少。起重作业时,重物下方严禁停留或通行作业人员,严禁作业过程中用塔吊机吊运任何人员。在整个起重作业试验过程当中,驾驶员在起重子过程中的注视时间及注视次数等注视特性的统计量见表3。

表3 驾驶员在不同起重作业子过程的注视特性分析Table 3 Crane driver’s fixation features analysisin different lifting operation sub-procedure

由表3可知,在降落与起吊子过程驾驶员表现出注视时间长(分别为82.48%,79.33%),平均注视时间长(分别为0.61,0.53 s),在空中移动子过程注视时间(73.66%)少且平均注视时间短(0.30 s),表明驾驶员的视知觉资源多分配在与起重作业安全相关性高的子过程,能有效地关注信息含量高的情景事件,来维持高效的起重作业,但视觉及心理负荷较大。造成这种注视特性的原因在于:降落重物时需要精确定位,而且周围有工作人员辅助降落,此时驾驶员在降落过程中的注视时间最高;而在空中移动过程,由于重物在移动且无作业人员打扰,驾驶员需要预测降落地点对起吊物的关注度相对较少,此时驾驶员视觉搜索模式是自上而下完成,即心理学中的前瞻性记忆现象。

此外,对比分析眼跳特征,发现在空中移动子过程驾驶员眼跳时间占总时间百分比较多(15.27%),而在起吊和降落过程相对较少。反映出在空中移动过程驾驶员的注意趋势是随着起吊物的移动而变化;而在起吊和降落阶段,由于起吊物是垂直升降没有大幅度移动,驾驶员仅仅需要注视吊钩所在位置。

3.2 眼动瞳孔直径分析

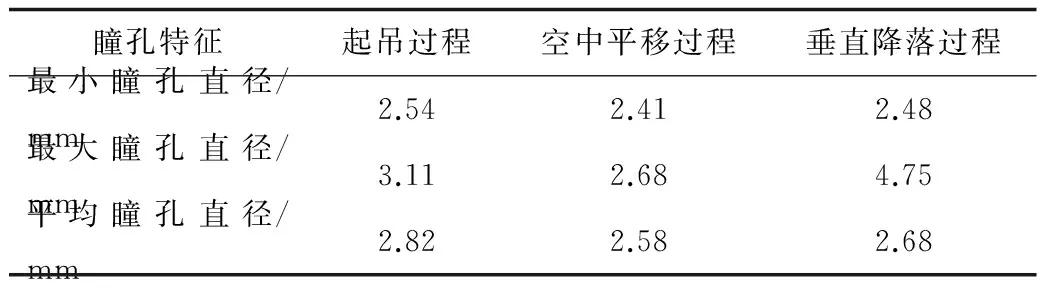

相关研究表明[16],人们在信息加工时,瞳孔直径发生变化,瞳孔直径的变化反映人们信息加工过程中的心理负荷程度,当心理负荷变大时,驾驶人员的瞳孔直径增大。整理实时数据,统计不同作业阶段下被试的瞳孔直径变化如表4所示。

由表4可知,驾驶员在起吊(2.82 mm)和降落(2.68 mm)过程中瞳孔直径都偏大,反映在这两个阶段驾驶员注意力更集中,通过扩大瞳孔直径获取更多信息。而在空中平移阶段过程,驾驶员瞳孔平均直径最小,驾驶员在该过程心理负荷较小,注意力较为分散。

表4 起重作业各子过程瞳孔直径变化Table 4 Pupil diameter changes in different liftingoperation sub-procedure

3.3 眼动数据可视化分析

眼动数据可视化将眼动数据以图像或图形的方式呈现在屏幕上,可以直观地表达出眼动数据的时空分布特征,使得人们能更加方便地发现数据中的模式、语义信息等。

3.3.1注视目标区域分析

一旦在某区域观察者搜索到感兴趣物体,被试就会频繁对其进行注视,注视点数目反映了视觉区域中兴趣点数目;信息量密集的区域,相应注视频率也很高。

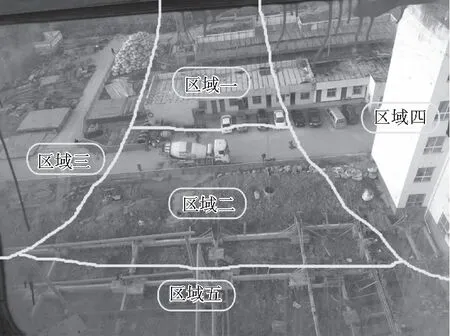

根据驾驶员在起吊移动下落过程中的注视点分布情况及视野特征,将起重作业过程中驾驶员的视野分为5个区域:头部远处区域,主要观察内容包括远处场外行车道场外通行车辆及人员场外进入现场的施工机械;前方直视区域,主要指视野前以起吊物为中心的区域;左侧方区域,主要包括左侧施工作业背景吊物左转向时提前确认左侧情况等;右侧方区域,主要包括右侧施工作业背景吊物右转向时提前确认右侧情况等;近前方区域,主要包括驾驶室内前方区域驾驶室内左右两方情况塔吊基座下方区域等,如图1所示。

图1 起重作业驾驶员注视区域分布Fig.1 Crane driver’s distribution map of fixation area

利用眼动仪自带的ErgoLAB人机环境同步系统软件对起重作业过程的视频录像进行逐帧分析,可以获得驾驶员在起重作业整个过程中对不同注视区域的注视续时间及注视次数分布情况。

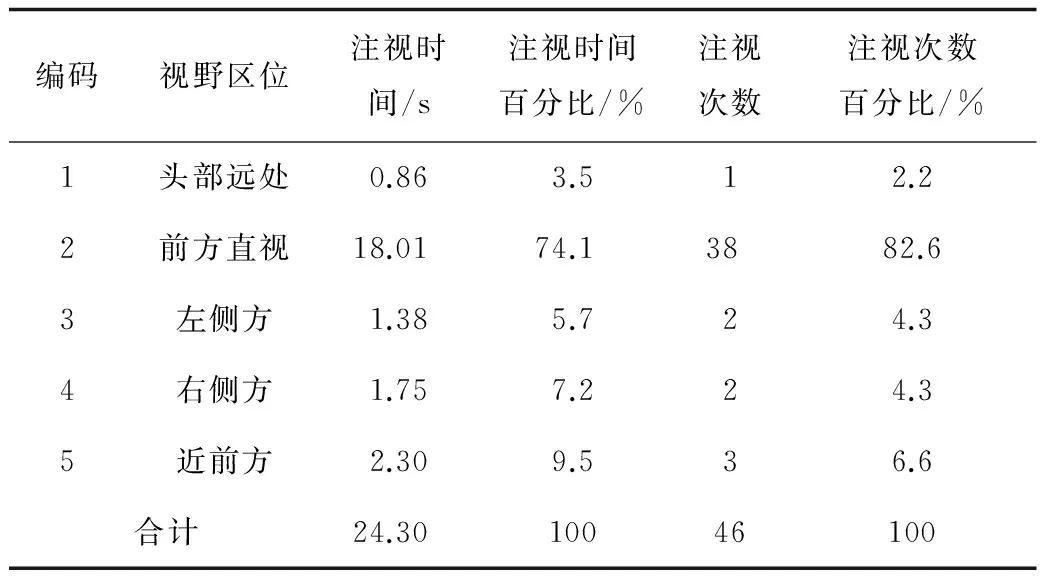

1)起吊过程分析

表5为起吊过程注视点分布规律,由表5可知,塔机驾驶员注视时间有74.1%都集中于前方直视区域,有9.5%注视时间集中于近前方区域,可见驾驶员在起吊过程中,驾驶员的视知觉持续性集中于前方直视区域的起吊物,而对于近前方区域内物体有所关注,其他区域注视较少。

表5 起吊过程注视点分布规律Table 5 Distribution law of fixation point in lifting process

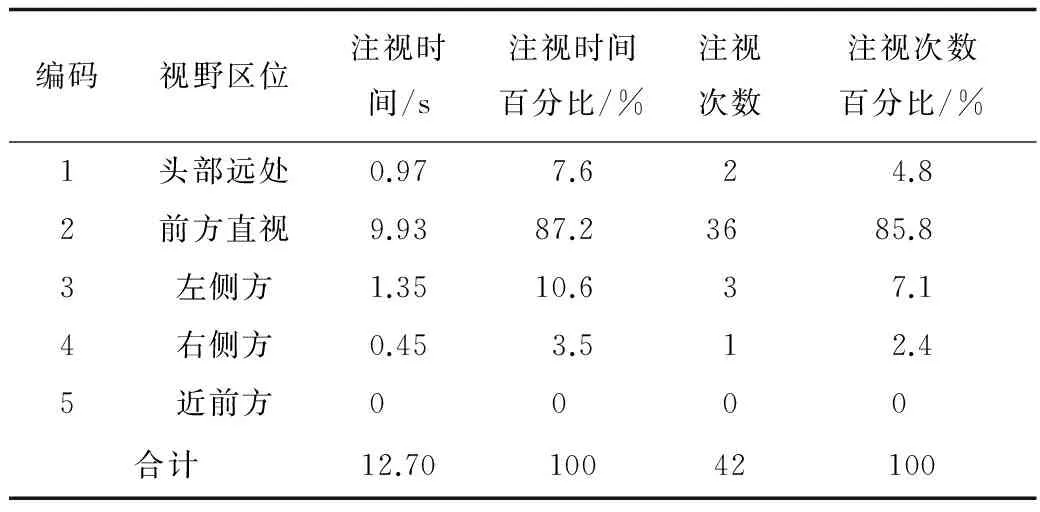

2)空中移动过程分析

表6为空中移动过程注视点分布规律,分析表6数据,发现在空中平行移动起吊物时,驾驶员有87.2%的注视时间集中于前方直视区域,而近前方区域没有注视,说明空中移动过程中,驾驶员仍然以起吊物为注视中心,对左侧方移动的人员有注意分散现象,未分配注意力在近前方区域处的驾驶室内表盘及近处物体上,而对头部远处区域的注视表明驾驶员在空中平移物体过程中会提前观察降落地点的情况,符合驾驶员预判降落情况。

表6 空中移动过程注视点分布规律Table 6 Distribution law of fixation point inair translation process

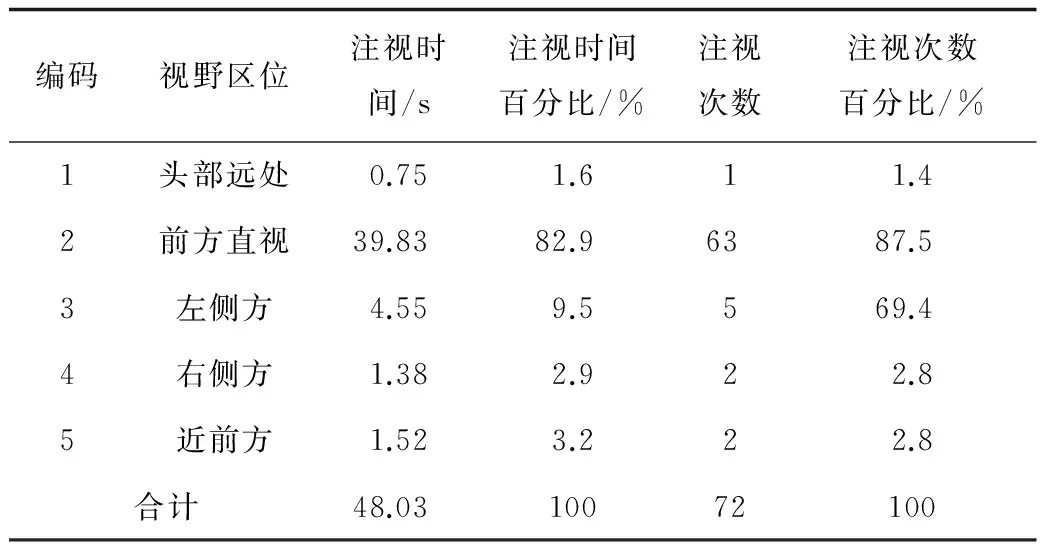

3)降落过程分析

表7为降落过程注视点分布规律,通过表7分析可得,在降落过程中,驾驶员有82.9%的注视时间集中于前方直视区域,左侧方区域的注视时间百分比为9.5%,表明在降落过程中,塔机驾驶员的注视重点仍然为起吊物,而对周围的背景情况注视较少。

表7 降落过程注视点分布规律Table 7 Distribution law of fixation point in fall process

上述实验数据综合分析可知,在起重作业的不同子过程中,驾驶员的主要注视时间都集中于前方直视区域,而对周围其他区域的注视很少,表明驾驶员在起重作业过程中视觉持续性集中与起吊物,以起吊物为注视中心,偶尔注意周围的场景情况。

3.3.2热点图分析

图2为起重作业各子过程注视热点,热点图自内向外,最内部线条表示注视点最长的边界线,最外部线条表示注视点最短的边界线,中间线条为过渡线。由图2可知,驾驶员在起重作业过程中的注视热点主要集中于移动的起吊物体之上。在垂直起吊过程中,起吊钢筋正处于视线直下方,驾驶员需时刻注意钢筋的旋转上升是否有不稳定的现象,热点图较为集中,以起吊物为中心向四周扩展,驾驶员视觉注意力集中。在空中平移钢筋过程中,起吊物处于移动状态,驾驶员的注视点应随着起吊物的移动而变换。热点图较为分散,图中出现孤立热点情况,可能是驾驶员注视受周围移动人员影响,也可能是因为驾驶员认为空中移动不会存在危险,出现了视觉漂移,后者对起吊物的忽视可能会导致安全事故的发生。

图2 起重作业各子过程注视热点Fig.2 Gaze map in different lifting operation sub-procedure

3.4 结果分析

综上所述,在起重作业中,起吊与垂直降落过程驾驶员的心理负荷较大,视知觉资源主要集中于起吊物,而在空中平移过程中注意力较为分散,心理负荷较小。

据此,提出以下几点改善起重作业驾驶员人因工效的措施:排查作业环境中易造成驾驶员心理负荷超载的因素,如作业任务分配不合理、现场光线不良、起重信号工与司索工配合不默契等,降低起重作业驾驶员的心理负荷;制约驾驶员视知觉资源的分配,通过合理布置安全标识或者合理设计空间参照物,引导驾驶员视觉注意的方向,避免因注意力分散造成的事故;提高驾驶员警觉度,通过光照射法、改善通风条件、短时休息或安装多模态触感式预警系统等方式使驾驶员处于警觉状态,有效提高作业工效,降低事故发生概率;组织起重作业驾驶员经验交流活动,提升驾驶员操作技术,使其明确紧急情况或突发事件时的应对方法,提高其操作的可靠性;制定更为完善和人性化的作业规程,加强作业人员安全教育,预防生产安全事故的发生。

4 结论

1)基于视觉心理学,利用眼动追踪技术记录起重机驾驶员视觉行为数据,提取其注视点数目、累计注视时间、瞳孔直径等相关眼动特征参数,分析驾驶员眼动特征规律,提出保证作业安全的合理建议,降低起重作业施工安全事故发生概率,为起重作业安全施工提供科学合理的决策依据。

2)通过实验以及后期数据处理分析,归纳起重作业行为的视觉分配特征,揭示驾驶员的心理负荷状况:起重作业过程中驾驶员注视时间长,视知觉资源主要集中于起吊物,保持持续性注意状态,以维持高效起重作业,心理负荷较大;起重作业不同子过程注视时间与瞳孔直径差异较大,在空中平移过程中注意力较为分散,瞳孔直径较小,心理负荷较小。

3)受起重作业环境恶劣和作业任务不规律等因素限制,研究需进一步完善,可扩展到安全认知、个体行为理论等,使眼动技术为起重作业安全管理提供理论支持。

[1]住房城乡建设部办公厅.2014年房屋市政工程生产安全事故情况通报〔EB/OL〕.http://www.mohurd.gov.cn/zxydt/201503/t20150304_220400.html,2015-02-13.

[2]袁海林. 建筑安全的管理和控制研究[D]. 西安:西安建筑科技大学, 2007.

[3]蔡骏峰,汤胜,严涛. 基于电场测量的起重机防触电报警系统[J]. 中国安全生产科学技术,2010,6(5):177-180.

CAI Junfeng, TANG Sheng, YAN Tao. Electric shock-proof alarming system of crane based on field measurement[J]. Journal of Safety Science and Technology,2010,6(5):177-180.

[4]WANG J Y, LI L, SONG S J, et al. APDL-Based Optimization of the Boom of Luffing Jib Tower Cranes[J]. Advanced Materials Research, 2011(291-294):2566-2573.

[5]陈力,刘关四,丁克勤. 起重机械疲劳寿命分析预测软件开发及工程应用[J]. 中国安全生产科学技术,2016,12(9):138-145.

CHEN Li, LIU Guansi, DING Keqin. Software system development and engineering application for fatigue life analysis and prediction of crane[J]. Journal of Safety Science and Technology,2016,12(9):138-145.

[6]KINES P, ANDERSEN LARS P S, SPANGENBERG S, et al. Improving construction site safety through leader-based verbal safety communication[J]. Journal of Safety Research, 2010, 41(5):399-406.

[7]王春雪. 建筑施工塔式起重机司机作业心理负荷研究[J]. 中国安全生产科学技术, 2016,12(S1):78-83.

WANG Chunxue. Study on mental workload of tower crane operator in building construction[J]. Journal of Safety Science and Technology,2016,12(S1):78-83.

[8]王洪德,马成正. 基于RBF的起重作业岗位人因可靠性预测[J].中国安全科学学报, 2012(7):42-47.

WANG Hongde, MA Chengzheng. Human Reliability Prediction of Lifting Operation Based on RBF Neural Network[J]. China Safety Science Journal,2012(7):42-47.

[9]陈述,陈云,王建平,等. 三峡升船机贝雷架吊装作业人员风险认知能力研究[J]. 中国安全科学学报, 2016, 26(1):22-27. CHEN Shu, CHEN Yun , WANG Jianping, et al. Risk perception ability of crane driver in hoisting Bailey truss of Three Gorges ship lift[J]. China Safety Science Journal, 2016, 26(1):22-27.

[10]郑霞忠,史高阳,陈述. 多方博弈下起重作业人员有意不安全行为致因分析[J]. 中国安全生产科学技术, 2017,13(5):175-181.

ZHENG Xiazhong, SHI Gaoyang, CHEN Shu. Causation analysis on intentional unsafe behavior of crane operator under multi-parties game[J]. Journal of Safety Science and Technology, 2017,13(5):175-181.

[11]王武宏.道路交通系统中驾驶行为理论与方法[M]. 北京:科学出版社,2001.

[12]刘志强,赵艳萍,汪澎.道路交通安全工程[M]. 北京:高等教育出版社,2012.

[13]廖彬超, 刘梅, 徐晴雯, 等. 眼动试验在建筑业安全隐患识别研究中的应用与展望[J]. 中国安全科学学报, 2016,26(11):31-36.

LIAO Binchao, LIU Mei, XU Qingwen, et al. Application prospect of eye-tracking experiments in studies of construction safety hazard identification[J].China Safety Science Journal, 2016,26(11):31-36.

[14]孙凯鹏, 李新军. 复杂背景下单个移动物体的实时视觉追踪算法[J].北京航空航天大学学报, 2008,34(3):344-347.

SUN Kaipeng, LI Xinjun. Real-time visual tracking algorithm for single moving object in clustered environment[J]. Journal of Beijing University of Aeronautics and Astronautics,2008,34(3):344-347.

[15]田芸, 于赛克, 周前祥, 等. 眼动指标在脑力疲劳研究中的应用分析[J]. 人类工效学, 2015,21(4):69-73.

TIAN Yun, YU Saike, ZHOU Qianxiang, et al. The application of eye movement index in mental fatigue study[J]. Chinese Journal of Ergonomics, 2015,21(4):69-73.

[16]李世武,徐艺,王琳虹,等. 使用驾驶人瞳孔直径的固定物冲突识别方法[J]. 哈尔滨工业大学学报, 2016,48(3):82-88.

LI Shiwu, XU Yi, WANG Linhong, et al. Construction conflict identification method using driver's pupil diameter[J]. Journal of Harbin Institute of Technology, 2016,48(3):82-88.