稠油热采井管柱失效动态风险分析研究*

2018-04-13张认认闫怡飞杨尚谕韩礼红闫相祯

张认认, 闫怡飞,杨尚谕,韩礼红,闫相祯

(1.中国石油大学(华东) 机电工程学院,山东 青岛 266580;2.中国石油大学(华东) CAE技术研究中心,山东 青岛 266580;3.中石油集团公司管材研究所,陕西 西安,710065)

0 引言

目前世界上常规原油的可采储量约为127亿m3,而稠油的可采储量约为151亿m3,远超过了常规原油[1]。现今我国稠油的年产量已经超过了13万t[2],主要采用热蒸汽吞吐技术进行开采,然而蒸汽吞吐技术对管柱损坏的影响非常大,尤其是注采温度及温差变化都会造成管柱的疲劳及其强度降低,对热采井的安全运行威胁较大[3]。因此,有效的风险分析对于提高热采井管柱可靠性和保障热采井管柱安全运行具有重要意义。

目前,国内外学者在稠油热采管柱的安全可靠性方面已开展了一定的研究。秦滔[2]对热采井套损机理及影响因素进行了分析;何雅丽等[4]对稠油热采井套管强度的影响因素及对策进行了研究;朱磊等[5-6]分析了温度对套管接头螺纹热应力和接触应力的影响;王建军等[7-9]对特殊环境下套管抗挤强度及管柱的设计与选材进行了分析与研究;练章华等[10-12]对管柱冲蚀损伤机理和螺纹接头泄漏机理进行了理论和数值分析;李子丰等[13]提出了热采井套管的防破坏技术和安全评价技术;黄红端等[14]开展了多因素影响下热采井套管柱的安全评价研究。

上述研究主要集中在稠油热采井管柱的安全设计、管柱失效机理和强度评价方面,尚未有针对稠油热采管柱失效开展诱因识别和定量风险预测、分析方面的研究。贝叶斯网络是一种较前沿的定量风险分析和计算方法,已被广泛应用于油气过程工业的风险分析和评估领域[15-17],而目前尚未有应用贝叶斯网络在稠油热采井管柱风险分析方面的研究报道。鉴于此,笔者应用故障树和贝叶斯网络相结合方法,建立稠油热采井管柱失效风险分析模型,系统的识别管柱失效致因,开展失效致因重要度和敏感度分析,预测和评估管柱失效的动态概率,以期为稠油热采井管柱的安全可靠运行和失效风险管控提供支撑。

1 稠油热采井管柱失效风险分析方法

1.1 贝叶斯网络

贝叶斯网络是一种模拟人类推理过程中因果关系不确定性的处理模型,其网络拓朴结构是一个有向无环图。贝叶斯网络是由节点和有向弧段组成的;节点用随机变量或命题来标识,有直接关系的命题或变量则用弧来连接。例如,假设结点A直接影响到结点B,即A→B,则建立结点A到结点B的有向弧(A,B),权值(即连接强度)用条件概率P(A/B)来表示,且A称为B的父节点,且B称为A的子节点。

按照贝叶斯公式给出的条件概率定义如下公式所示:

(1)

式中:P(A)为事件A发生的概率,P(B)为事件B发生的概率,P(A/B)为事件B发生条件下A事件发生的概率,P(B/A)为事件A发生条件下B事件发生的概率。

若A为1个变量,存在n种状态a1,a2,…,an。由全概率公式可以得到:

P(B)=∑P(B/A=ai)P(A=ai)

(2)

从而根据贝叶斯公式得到后验概率P(B/A)。

1.2 映射法则

故障树与贝叶斯之间的映射规则为:事件对应节点,逻辑门对应连接强度[15-16]。将FTA转化成BN的具体算法如下:

1)事故树中的基本事件转化为贝叶斯网络中的父节点;事故树中的中间事件,转化成贝叶斯网络中的子节点;并根据该事件名称进行命名,对于重复事件只建立1个节点。

2)根据事故树中基本事件的失效概率确定贝叶斯网络中根节点的先验分布。

3)根据事故树中顶事件、中间事件和底事件之间的关系建立贝叶斯网络中节点之间的连接,即贝叶斯网络中子节点的条件概率分布。

1.3 不确定性考虑方法

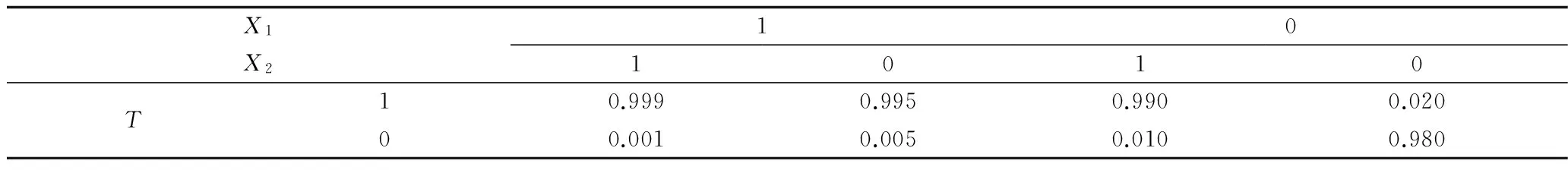

在事故树分析中,基本事件发生的概率服从(0,1)分布,即0表示事件不发生,1表示事件发生2种状态,在此基础上转化为贝叶斯网络中的节点连接(条件概率分布)。但是在实际条件概率分布中,服从(0,1)是不准确的,贝叶斯网络就可很好的处理这一问题,即对条件概率分布表进行非(0,1)修正,详见表1。表中:X1和X2表示导致事件的2个致因,即基本事件;T表示顶事件;0到1之间的数值代表事件发生或不发生的概率值。

表1 改进后或门条件概率表

2 稠油热采井管柱失效分析

2.1 热采井管柱失效诱因分析

稠油热采井管柱损坏现象较为严重,损坏形式主要有变形、泄漏和错断。经过国内外专家近几十年的分析研究,得知稠油热采井管柱损坏的原因可分为地质、工程和腐蚀3个大方面:

1)地质因素:主要包括地层压力变化、泥岩吸水蠕变、盐岩层蠕变、地层断裂、地层出砂和地震等。

2)工程因素:主要包括管柱的设计不合理、固井质量差、注采温度高、注气压力大等。

3)腐蚀因素:主要包括高矿化度的地层水、油层含有H2S,CO2以及适宜腐蚀的温度或压力条件等。

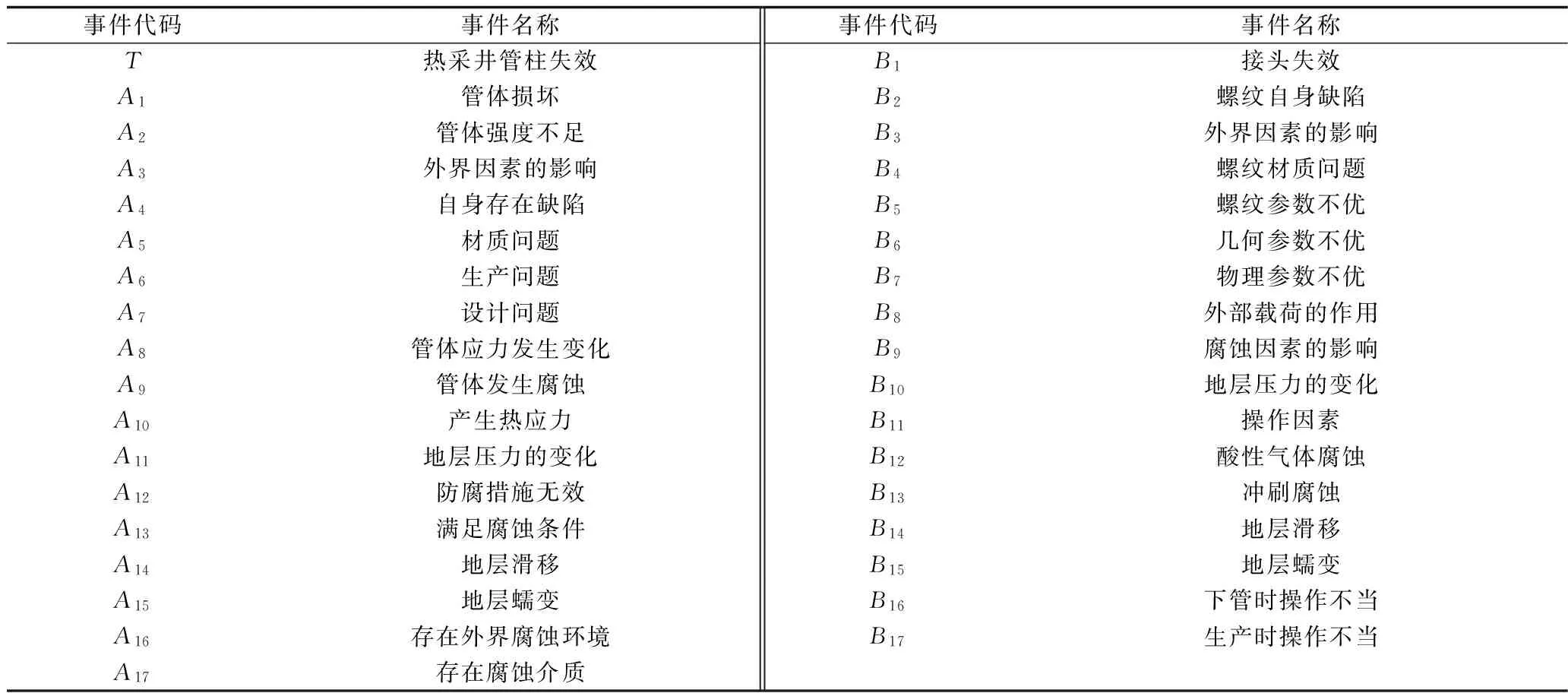

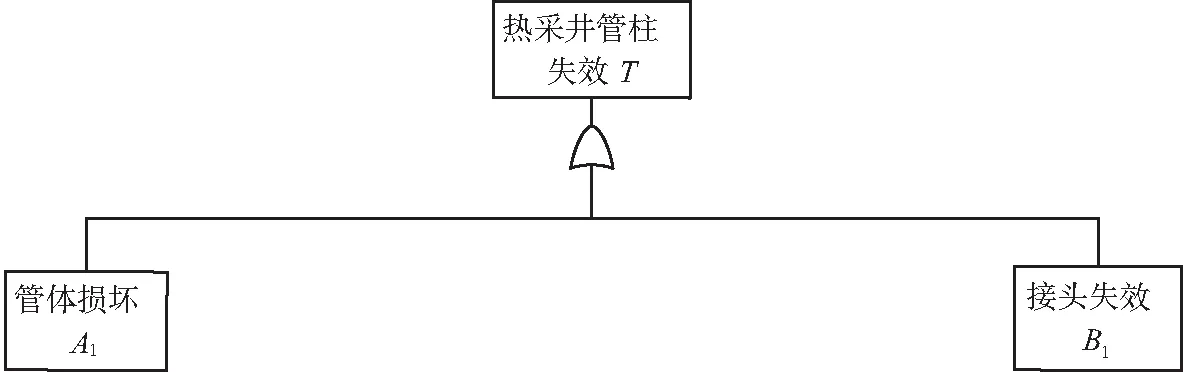

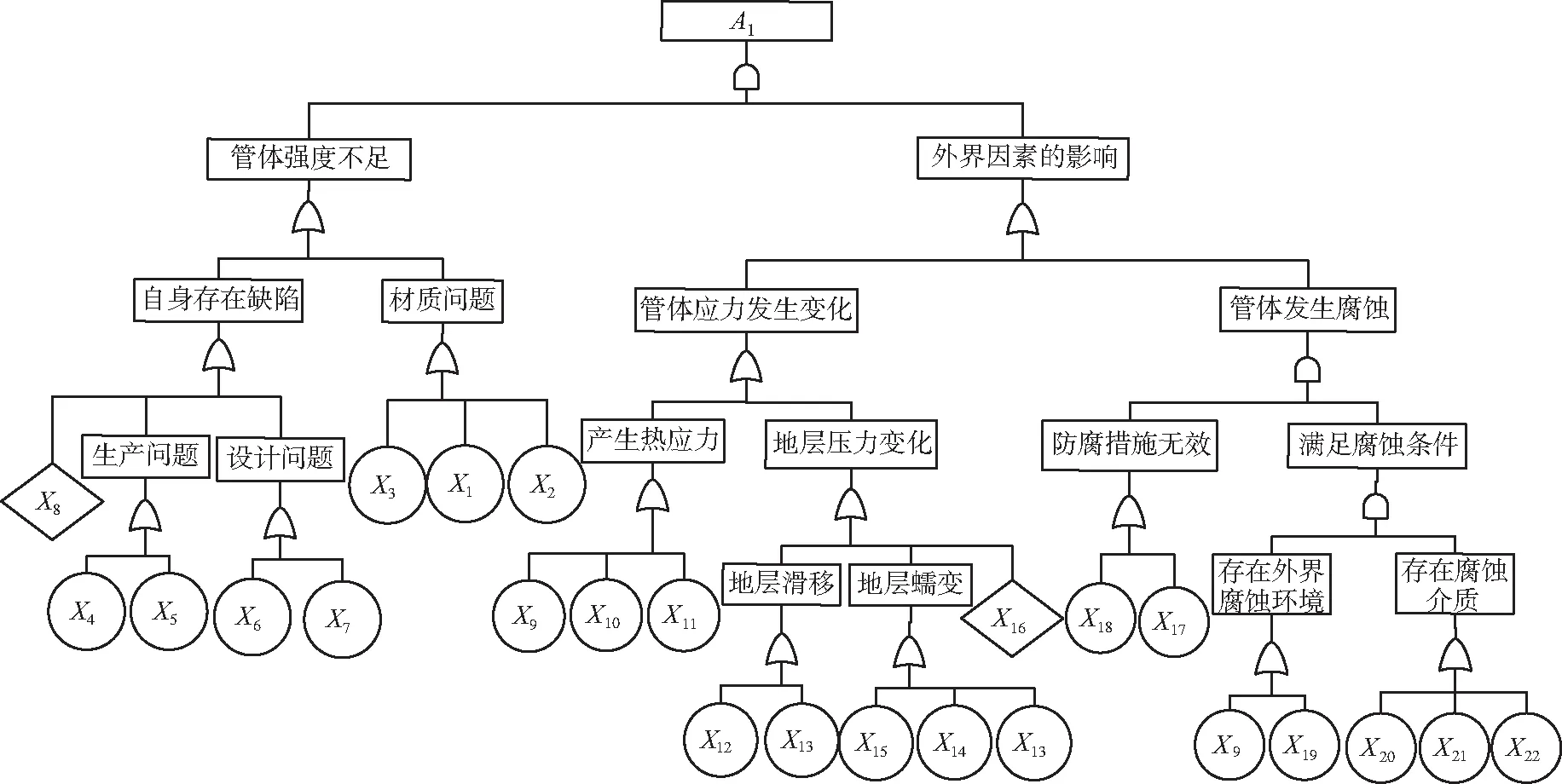

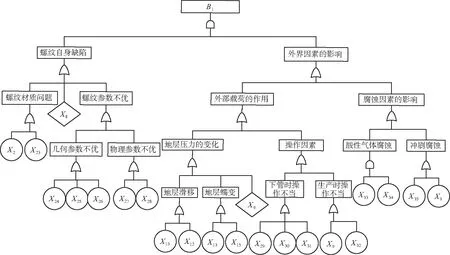

通过对上述地质、工程和腐蚀因素进一步详细地分析,稠油热采井管柱失效可分为管体损坏或接头螺纹损坏。管体或螺纹损坏原因可分为自身因素和外部环境,其中,内因包括材质问题(如刚级小、抗腐性差等)和生产或设计缺陷(如运输中损坏、存在空隙或裂纹以及壁厚小等);外因包括压应力的变化(如热应力、地层压力变化以及操作不当的影响等)和腐蚀的影响(如防腐措施无效、存在腐蚀介质和腐蚀环境等)。根据对导致稠油热采井管柱失效原因间的逻辑关系建立其事故树模型,详见图1;顶事件和中间事件代码及名称见表2。

表2 事件名称和事件代码

(a)热采井管柱失效事故树

(b)热采井管柱失效子事故树:管体损坏

(c)热采井管柱失效子事故树:接头失效图1 热采井管柱失效的事故树模型Fig. 1 FTA model of string failure in heavy-thermal well

2.2 热采井管柱失效贝叶斯网络模型

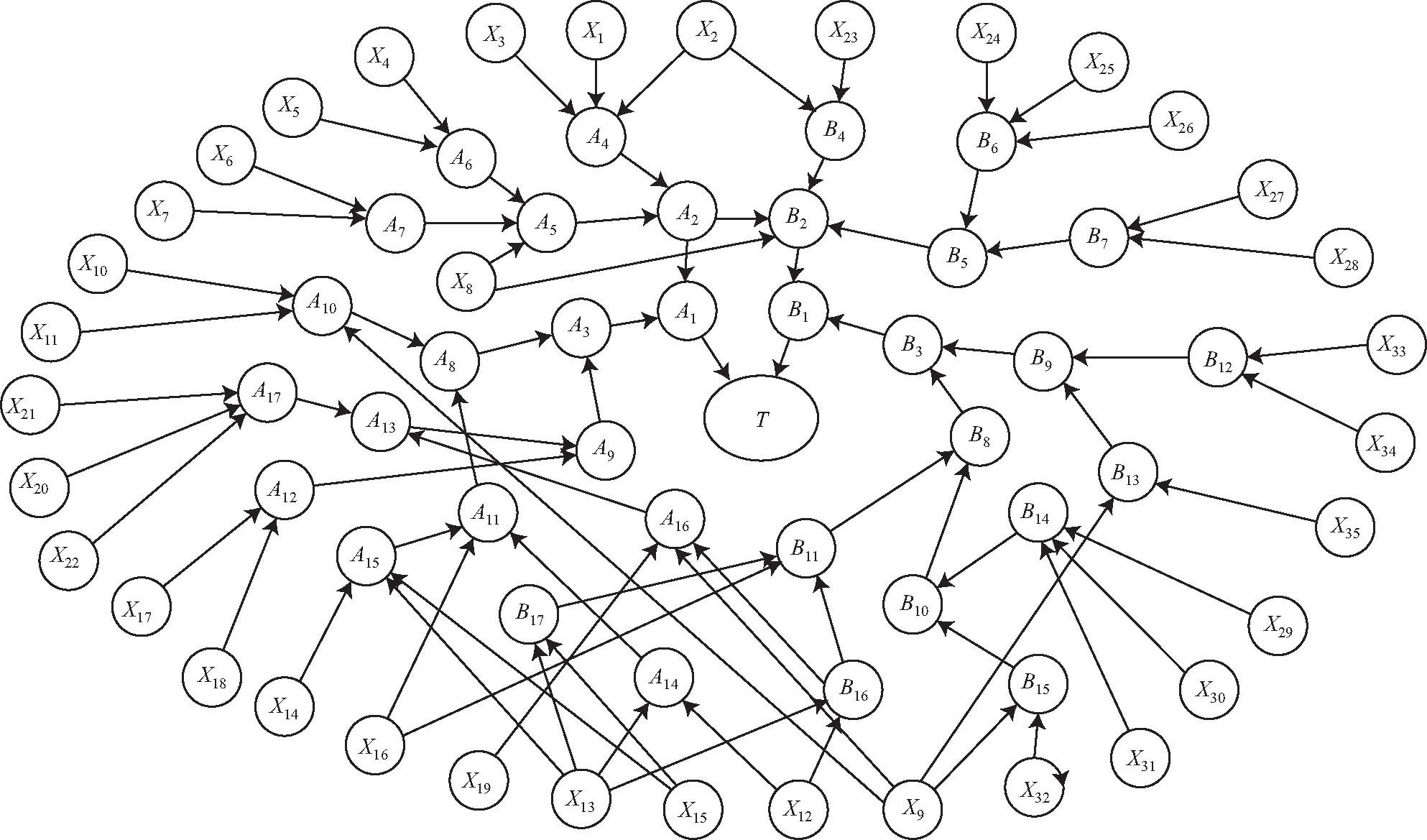

根据FTA-BN的转化规则,将FTA中的基本事件转化成BN中的父节点Xi(i=1,2,…,35);中间事件转化成子节点Ai和Bi(i=1,2,…,17);FTA事件间逻辑关系转化成BN中子节点的Ai和Bi中条件概率分布表。最终建立稠油热采井管柱失效的贝叶斯网络模型如图2所示。

图2 热采井管柱失效的BN模型Fig. 2 BN model of string failure in heavy-thermal well

3 案例研究

3.1 新疆油田某区块热采井管柱失效诱因分析

3.1.1基本事件发生的先验概率确定

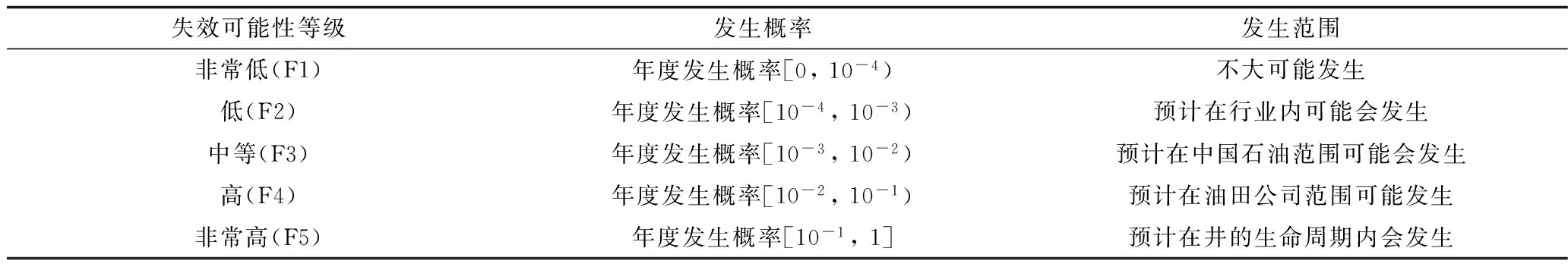

根据《高温高压及高含硫井完整性管理规范》的失效可能性分类标准,将基本事件发生的概率分为5个等级[18],即非常低、低、中等、高、非常高,及其发生概率和范围,详见表3;依据专家评判和模糊集理论将定性的失效可能性等级转化为定量的基本事件发生的先验概率,基本事件发生概率见表4。

表3 失效可能性分类

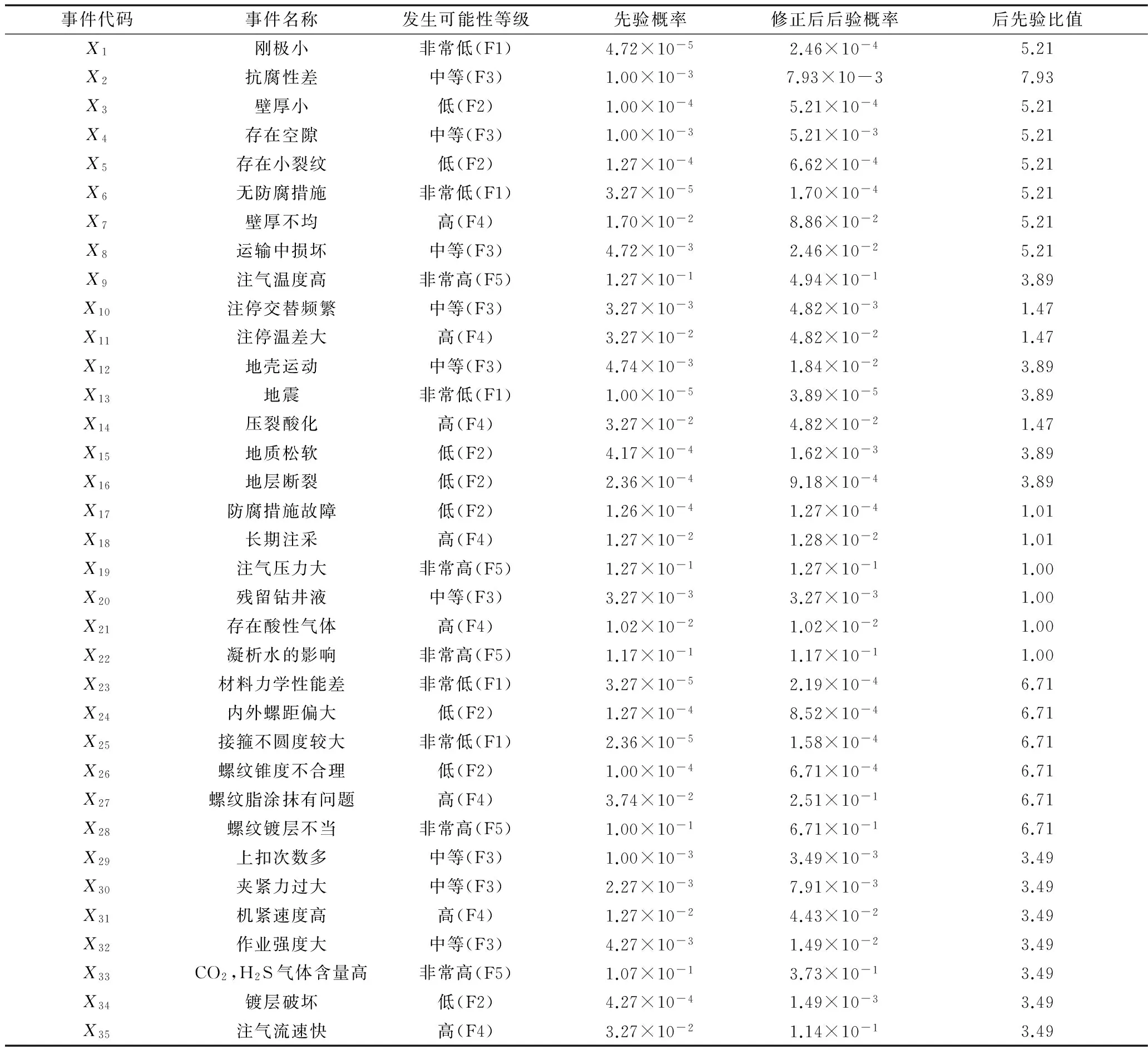

表4 基本事件发生概率

3.1.2基本事件重要度分析

将基本事件先验概率输入稠油热采井管柱失效BN模型中,可以输出基本事件的后验概率,见表3。结合表3和表4对基本事件进行分析可得:

1)下述基本事件发生概率等级为“高”或“非常高”:注气温度高(X9)、注停温差大(X11)、压裂酸化(X14)、注气压力大(X19)、凝析水的影响(X22)、螺纹脂涂抹有问题(X27)、螺纹镀层不当(X28)、上扣次数多(X29)、CO2、H2S气体含量高(X33)、注气流速快(X35),根据发生概率大小进行事件重要度排序为:X9=X19>X22>X33>X28>X27>X11=X14=X35>X7>X18=X31>X21

2)根据先后验概率的比值,可以得知基本事件概率敏感度重要性排序依次为:抗腐性差(X2)、接箍不圆度较大(X25)、螺纹脂涂抹有问题(X27)、螺纹锥度不合理(X26)、螺纹镀层不当(X28)、内外螺距偏大(X24)、材料力学性能差(X27)、运输中损坏(X8)、刚极小(X1)、存在小裂纹(X5)、无防腐措施(X6)、存在空隙(X4)、壁厚小(X3)、地层滑移(X13)、地震(X16)、注气温度高(X9)、地壳运动(X12)、地质松软(X15)。

3)综合考虑基本事件的概率重要度和敏感重要度,可以得出需要重点防控的对象有:X2,X8,X9,X19,X22,X24,X25,X26,X27,X28,X33和X35。

3.2 某热采井管柱失效动态风险分析

3.2.1关键基本事件的概率更新

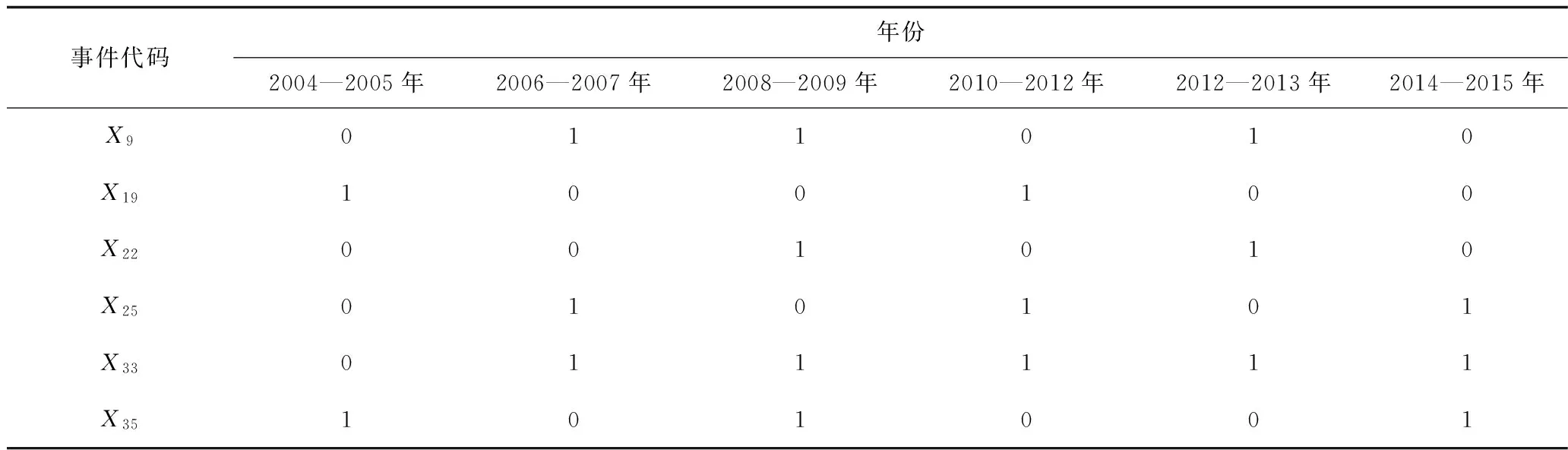

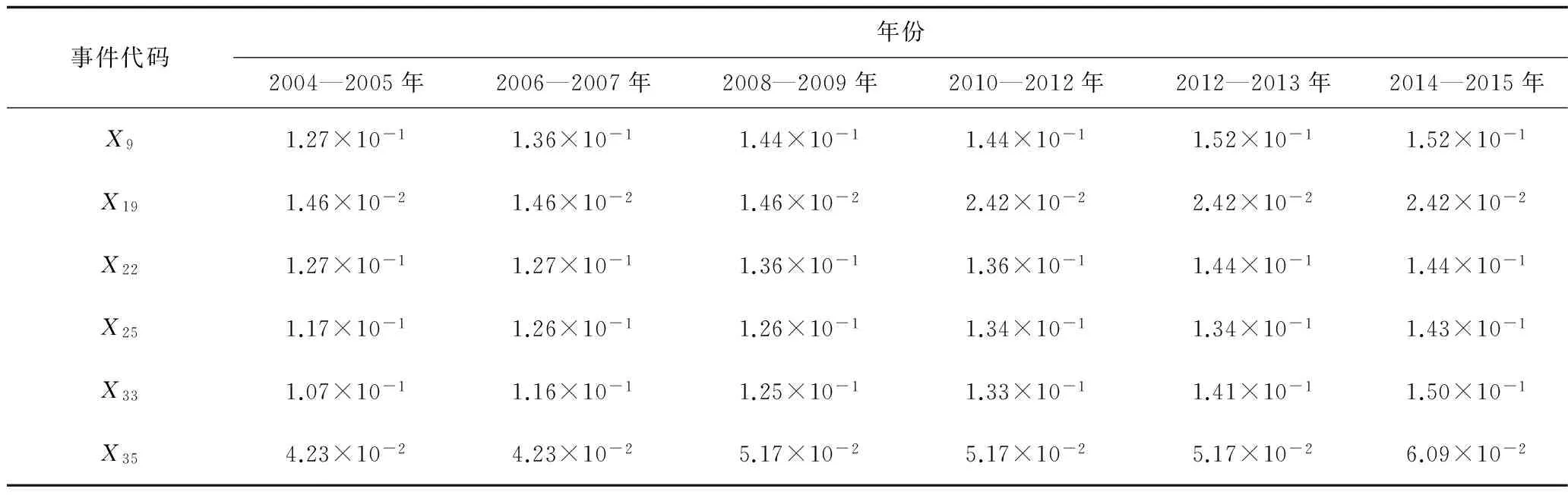

根据对新疆油田某区块稠油热采管柱失效的致因因素分析结果,考虑事件的重要度和敏感度并结合可行性原则,选取X9,X19,X22,X25,X33和X35作为管柱失效的动态风险分析事件。根据新疆油田某区块现场的安全生产失效事件统计,并结合现场专家咨询,得到油田区块的稠油热采井管柱失效关键诱因2002—2015年的发生情况统计,如表5所示(某年份出现记为1,不出现记为0)。采用贝叶斯网络序列学习方法[17]对关键致因因素的发生概率进行动态更新,如表6所示。

表5 基本事件出现次数表

表6 基本事件更新概率

3.2.2新疆油田热采井管柱失效的动态风险分析

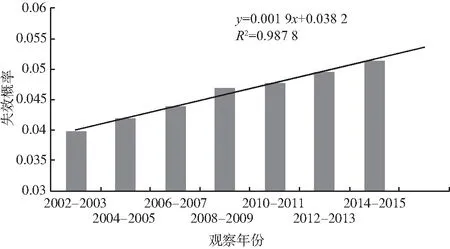

将上述事件的更新概率按时间依次带入稠油热采井管柱失效的贝叶斯网络模型中,可得管柱随时间变化的失效概率分别为3.97×10-2,4.19×10-2,4.40×10-2,4.69×10-2,4.77×10-2,4.96×10-2和5.14×10-2,如图3所示。

图3 热采井管柱失效动态概率Fig. 3 Failure dynamic probability of string failure in heavy-thermal well

结合表3对上图分析可知:

1)新疆油田某区块热采井自2002年稳定开采以来,管柱失效发生概率等级为“高”,预计会在新疆油田此区块内发生热采井管柱失效。因此需要对此新疆油田此区块内热采井进行逐一排查,对于已发生管柱失效的井采取一定的修复措施进行调整,延长管柱的服役寿命,对于未发生管柱失效的井,做好监测工作,对关键致因采取措施降低管柱的失效概率。

2)新疆油田某区块热采井自2002年稳定开采以来,随着服役时间的增长,热采井管柱失效概率从3.97×10-2增长到5.14×10-2,可见此区块稠油热采井的管柱失效风险逐渐增大,需要采取有效的风险管制措施控制该区块的热采井管柱失效风险。

3)新疆油田某区块热采井自2002年稳定开采以来,管柱失效的增长概率比较稳定,基本以固定斜率呈线性增长,其中拟合参数R2较好,拟合曲线可为预测管柱失效概率提供支撑。

4 结论

1)针对稠油热采井管柱失效问题,结合管柱系统组成和服役特点,从地质、工程和腐蚀3方面识别了热采井管柱失效诱因,共识别出35个导致管柱失效的风险因素,并采用模糊集理论方法确定了管柱失效致因因素的发生概率。

2)考虑基本事件和中间事件依赖关系的不确定性和共因失效,应用贝叶斯方法建立了稠油热采井管柱失效动态分析模型;引入证据,进行概率更新得到了稠油热采井管柱失效诱因的后验发生概率,得到基本事件概率的重要度排序和需要重点关注的风险致因因素,根据关键致因因素发生情况的统计数据,进行贝叶斯网络动态更新分析,得到了稠油热采井管柱的动态失效概率。

3)将该方法应用到新疆油田某区块热采井的管柱失效分析中,得到了其基本事件的重要度、敏感度排序及关键致因和热采井管柱随服役时间增长的动态失效概率及发展趋势,且分析结果基本符合案例的真实情况,具有一定的工程参考意义,可为制定管柱失效防控措施提供理论支撑。

[1]李涛, 何芬, 班艳华,等. 国内外常规稠油油藏开发综述[J]. 西部探矿工程,2005,17(12): 81-83

LI Tao, HE Fen, BAN Yanhua, et al. Development of conventional heavy oil reservoirs at home and abroad [J]. Western Exploration Project. 2005, 17(12): 81-83.

[2]秦滔. 欢西油田热采井套损机理及影响因素分析[D]. 大庆:东北石油大学, 2015.

[3]李子丰, 阳鑫军, 王兆运, 等. 防止热采井套管热破坏的预压固井技术[J]. 工程力学, 2008, 25(6):219-224.

LI Zifeng,YANG Xinjun, WANG Zhaoyun, et al. Pre-pressure cementing technology to prevent thermal destruction of thermal casing wells [J]. Engineering Mechanics, 2008, 25(6):219-224.

[4]何雅丽, 李光胜, 尚会昌,等.稠油热采对套管强度的影响及对策[J]. 河南石油, 2004, 18(6):51-52.

HE Yali, LI Guangsheng, SHANG Huichang, et al. Thermal recovery effect on casing strength and Countermeasures [J]. Henan Petroleum, 2004, 18(6):51-52.

[5]朱磊. 注蒸汽热采井套管及螺纹热应力分析及强度评价[D]. 大庆:东北石油大学, 2013.

[6]王树平, 陈平, 石晓兵, 等. 温度对套管接头螺纹接触压力的影响[J]. 西南石油学院学报(自然科学版), 2005, 27(4):63-65.

WANG Shuping, CHEN Ping, SHI Xiaobing, et al. Effect of temperature on the spigot thread contact pressure [J]. Southwest Petroleum Institute(Edition of Natural Science), 2005, 27(4):63-65.

[7]闫怡飞, 董卫, 邵兵,等. CO2和H2S共存酸性环境OCTG材料选用研究[J]. 中国石油大学学报(自然科学版),2015,39(4):159-164.

YAN Yifei,DONG Wei, SHAO Bing,et al. Study on the selection of OCTG materials for coexisting CO2and H2S in acidic environment [J]. Journal of China University of Petroleum (Edition of Natural Science), 2015,39 (4): 159-164.

[8]王建军, 杨尚谕, 薛承文, 等. 稠油热采井套管柱应变设计方法[J]. 中国石油大学学报(自然科学版), 2017,41(1):150-155.

WANG Jianjun, YANG Shangyu, XUE Chengwen, et al. Casing string strain design method of heavy oil thermal recovery [J]. Journal of China University of Petroleum (Edition of Natural Science), 2017,41 (1): 150-155.

[9]闫怡飞, 董卫, 于本福,等. 大尺寸储气库套管抗挤强度影响因素试验研究[J]. 中国测试,2015,41(11):12-15.

YAN Yifei, DONG Wei, YU Benfu, et al. Experimental study on factors affecting crush strength of casing in large size gas storage. China test [J]. China Measurement and Test,2015,41 (11): 12-15.

[10]练章华, 魏臣兴, 宋周成, 等. 高压高产气井屈曲管柱冲蚀损伤机理研究[J]. 石油钻采工艺, 2012,34(1):6-9.

LIAN Zhanghua, WEI Chenxing, SONG Zhoucheng, et al. Research on erosion damage mechanism of buckling tubular columns in high pressure and high production gas wells [J]. Process of Oil Drilling and Production,2012,34 (1): 6-9.

[11]练章华, 杨龙, 韩建增, 等. 套管偏梯形螺纹接头泄漏机理的有限元分析[J]. 石油矿场机械, 2004,33(5):53-57.

LIAN Zhanghua, YANG Long, HAN Jianzeng, et al. Finite element analysis of the leakage mechanism for the trapezoidal threaded joint [J]. Mineral Mine Machinery, 2004, 33(5): 53-57.

[12]陈勇, 练章华, 陈若铭, 等. 基于残余应力的热采井套管安全评价分析[J]. 石油矿场机械,2009,38(4):16-19.

CHEN Yong, LIAN ZhangHua, CHEN Ruoming, et al. Casing safety evaluation of thermal recovery wells based on residual stress [J]. Oilfield Machinery,2009,38 (4): 16-19.

[13]李子丰, 阳鑫军, 王兆运,等. 防止热采井套管热破坏的预膨胀固井技术[J]. 固体力学学报, 2009,30(2):162-169.

LI Zifeng, YANG Xinjun, WANG Zhaoyun, et al. Pre-expansion cementing technology to prevent thermal destruction of thermal casing wells [J]. Journal of Solid Mechanics, 2009,30 (2): 162-169.

[14]黄红端. 考虑多因素的热采水平井套管柱安全评价研究[D]. 青岛:中国石油大学(华东), 2013.

[15]LI Xinhong, CHEN Guoming, ZHU Hongwei. Quantitative risk analysis on leakage failure of submarine oil and gas pipelines using Bayesian network[J]. Process Safety and Environmental Protection, 2016, 103(A): 163-173.

[16]LI Xinhong, ZHU Hongwei, CHEN Guoming, et al. Optimal maintenance strategy for corroded subsea pipelines[J]. Journal of Loss Prevention in the Process Industries, 2017, 49(B): 145-154.

[17]KHAKZAD N, KHAN F, AMYOTTE P. Dynamic safety analysis of process systems by mapping bow-tie into Bayesian network[J]. Process Safety and Environmental Protection, 2013, 91(1/2): 46-53.

[18]American Petroleum Institute. High-Pressure High-Temperature(H ̄PHT) Design Guidelines: API 17TR8[S]. Washington DC: API, 2013.