非柔性连接石化储罐配管温差应力分析与对策*

2018-04-13陈国华赵一新黄孔星

陈国华,赵一新,黄孔星,胡 昆

(华南理工大学 机械与汽车工程学院,广东 广州 510641)

0 引言

近年来,我国危化品管道和罐区多次发生泄漏、火灾或爆炸事故[1],一旦发生火灾爆炸,石化储罐区的大规模集中储存方式非常容易引起多米诺效应,给罐区、企业乃至周边区域带来的个人及社会风险成倍增加[2-3]。为防止储罐配管系统失效引发事故,国内外学者[4-5]对储罐配管系统柔性进行了研究,《石油化工储运系统罐区设计规范》也不断对储罐与配管的连接方式提出更高的要求。《石油化工储运系统罐区设计规范》(SH/T 3007-1999)中提出,“罐前支管道与主管道宜采用挠性或弹性连接”;《石油化工储运系统罐区设计规范》(SH/T 3007-2007)中提出,“储罐的主要进出口管道,宜采用挠性或弹性连接方式”;《石油化工储运系统罐区设计规范》(SH/T 3007-2014)要求,“储罐主要进出口管道,应采用柔性连接方式,并应满足地基沉降和抗震要求”。柔性连接可使配管通过自身变形降低温差导致的热位移变化,避免温差、地震及不均匀沉降对配管接口造成损坏,非柔性连接储罐配管会因热位移受到限制产生破漏事故,研究依照旧规范设计的非柔性连接储罐配管是否符合《石油化工储运系统罐区设计规范》(SH/T 3007-2014)的要求是非常有必要的。此外,作为储罐配管系统的重要组成部分,配管的温差应力分析同等重要,据2014年美国管道和危险材料安全管理局事故统计[6],温差作用引发的管道自然破坏事故数量占总事故数量的3.40%。但目前国内外学者主要针对公共管道应力进行研究[7-11],较少涉及石化厂区工艺管道温差应力分析。

本文以某石化厂区非柔性连接储罐配管为例进行研究,此石化厂区地震基本烈度为Ⅳ度,建筑场地类别为Ⅱ类;地基沉降量已趋于稳定,近期沉降量较小;厂区内储罐共计180个,其中配管连接方式为柔性连接(不包括自然补偿)的储罐数量为20个,未采用柔性连接的储罐数量为160个,因此只需考虑温差对160个非柔性连接储罐配管的作用。研究采用ANSYS 17.0有限元分析软件,建立配管的热-结构耦合有限元模型,计算非柔性连接的常压储罐配管在温差作用的应力分布,根据计算结果分析应力的影响因素,提出有针对性的安全防护措施,以期为消除石油化工储罐配管非柔性连接带来的安全隐患提供技术支撑。

1 有限元模型

配管工作温度高于安装温度,二者温差造成热胀冷缩效应,使配管产生热位移。由于实际中地上敷设配管必然受到来自管架、连接设备等的约束,热位移受到限制,产生不均匀分布的热应力及应力集中,热应力过高导致储罐配管破裂及失效。为全面合理地评估该石化厂区内160个未采取柔性连接的储罐配管热应力,采用ANSYS 17.0软件对某些具有代表性的储罐配管热应力进行定量分析,分析步骤依次为:几何模型建立、基本参数设置、单元选取及网格划分、边界条件设定和求解分析。

1.1 有限元模型的建立

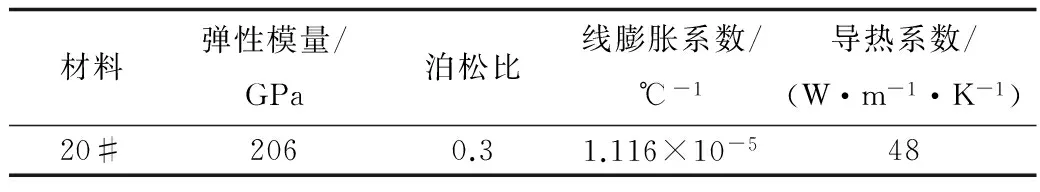

使用ANSYS软件的Thermal模块与Structural模块构建配管的温度场模型和应力场模型。此石化厂区内储罐配管材料为10#钢与20#钢,二者材料参数基本相同,钢材的变化仅影响管道许用应力及屈服强度的变化,对管道最大热应力值及热应力分布几乎不造成影响,因此只需选取石化厂区内最普遍的配管材料20#钢进行分析。采用SOLID186单元模拟配管,20#钢的配管材料基本参数见表1。

表1 配管材料参数

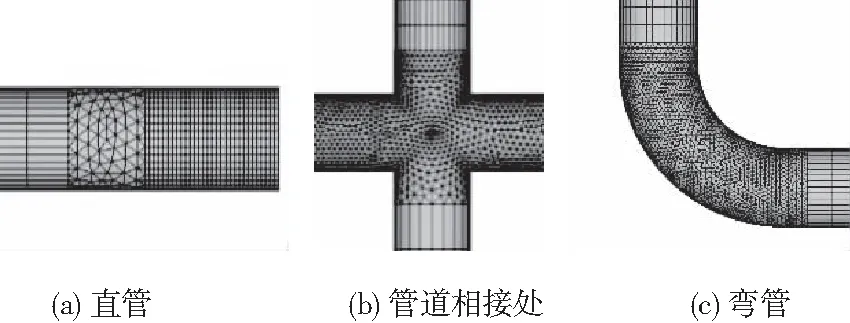

图1 局部配管有限元网格划分Fig.1 Finite element mesh generation of local pipelines

对配管几何模型进行网格划分。直管中施加约束载荷处进行网格细化;图1(b)及图1(c)为配管相连接处及弯管处网格细化图,采用自由网格划分几何模型。根据配管实际工况,设定边界条件:

1)假设温度沿管壁均匀传导,对在相同工作温度下运行的配管的有限元模型中所有节点施加相同温度载荷。

2)二次应力是热胀冷缩等位移载荷作用下产生的应力,储罐配管热应力是由于温差引起的热位移受到限制而产生的应力,属于二次应力,不施加重力载荷。

3)由于不考虑重力载荷,忽略支撑对配管的作用。

4)在配管仅轴向位移受到限制处,施加轴向约束;在配管轴向、周向、径向热位移均受到限制处,如与储罐相连接部位,施加DOF全约束,即节点6个自由度全部限制[12]。

1.2 有限元模型的验证

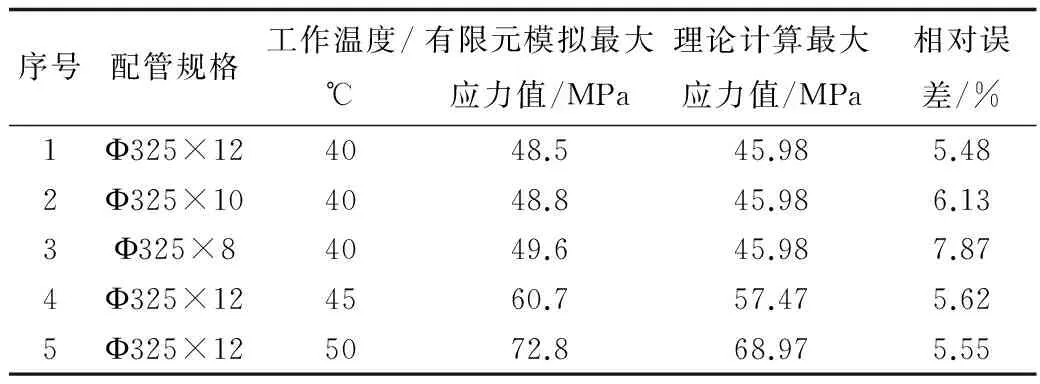

为验证有限元模型的可靠性,采用弹性中心法[13]求解配管局部直管段热应力值,并与有限元模拟仿真结果进行对比,直管两端均施加DOF全约束,表2为通过2种方法计算所得的管段最大热应力值。

直管的热应力计算模型为:

σt=αEΔt

(1)

式中:σt为直管局部热应力值,MPa;α为配管材料的热膨胀系数,℃-1;E为配管材料的弹性模量,MPa;Δt为工作温度与安装温度的温差,℃。

由表2可知,整体而言,有限元模拟仿真结果较理论计算结果偏大,最大相对误差7.87%,最小相对误差5.48%,平均相对误差绝对值为6.13%,2种方法计算结果比较接近。

理论计算方法是为了根据温度变化引起的热位移选择合适的自然补偿措施而提出的一种设计参考方法,对配管结构、管系布局以及工况都进行了一定程度的简化,而热-结构耦合有限元模拟仿真方法可以建立与实际工况相近的有限元模型,针对实际工况下的复杂配管管系进行应力计算,能够为配管热应力校核提供更为准确的检验方式。

表2 热应力值计算结果验证

2 数值模拟结果与分析

分析有限元数值模拟结果,判断配管是否处于安全运行状态,计算的最大位移应力不应超过许用位移应力范围[σ]A。

[σ]A=f(1.25[σ]C+0.25[σ]h)

(2)

式中:[σ]A为材料的许用应力,MPa;[σ]C为材料在冷态(预计最低温度)下的许用应力,MPa;[σ]h为材料在热态(预计最高温度)下的许用应力,MPa;f为管道位移应力范围减小系数。根据《管道及储罐强度设计》,一般油库管道,在常温和循环当量数较低(N≤7 000)的情况下工作,f取值为1.0。

该石化厂区储罐配管工作温度范围为20~160 ℃,在此范围内,20#钢许用位移应力[σ]A为205.5 MPa,数值模拟结果中最大应力值大于205.5 MPa的配管即处于危险工况。

根据石化储罐区配管的不同结构特点及工况将配管类型分为4类,这4类配管即代表了该石化厂区内160个未采取柔性连接的储罐配管典型情况,分析4类配管的模拟计算结果并提出针对性的安全措施。类型1中,配管具有较高的工作温度,进出油主管道分成多根支管,支管采取了π型补偿器的补偿手段,配管延伸端直接与另一个储罐相连;类型2中,配管的工作温度为常温,进出油主管道分成多根支管,支管采取了π型补偿器的补偿手段,配管延伸端穿过小土丘等障碍物;类型3中,配管的工作温度为常温,进出油主管道分成多根支管,具有三通管结构,配管延伸端直接与另一个储罐相连;类型4中,配管的工作温度为常温,进出油主管道无分支管道,直接向远处大范围延伸。

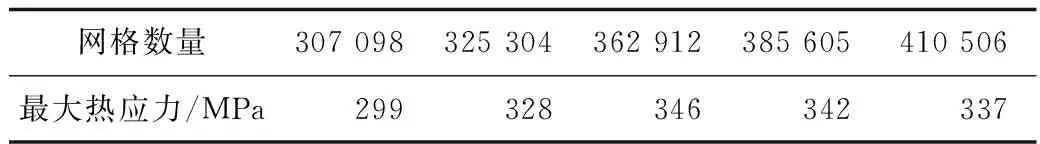

2.1 类型1配管

储罐的进出油主管道与多根支管之间用一根配管相连,安装温度为20℃,工作温度为98℃,配管延伸端直接与另一个储罐相连,设置为轴向约束,有限元模型的网格总数量为385 605个。为对有限元模型网格数量进行无关性检验,得出结果如表3所示。由表3可知,网格数量对数值模拟结果有一定影响,网格数量低于约36万时,数值模拟结果随网格数量变化波动较大,网格数量超过约36万时,数值模拟结果变化差异不大,即网格数量增大到一定程度后计算结果趋于稳定,可以认为数值模拟结果满足网格数量无关性要求。对于其他类型的储罐配管模型,也进行了同样的网格无关性验证,以保证计算结果的准确性。

表3 网格无关性检验结果

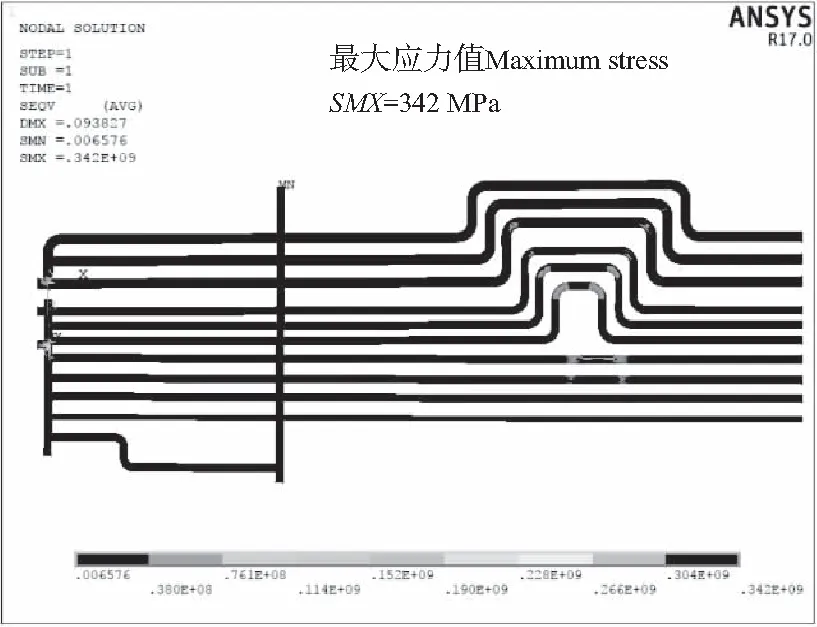

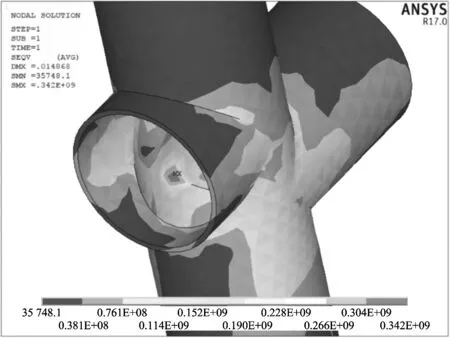

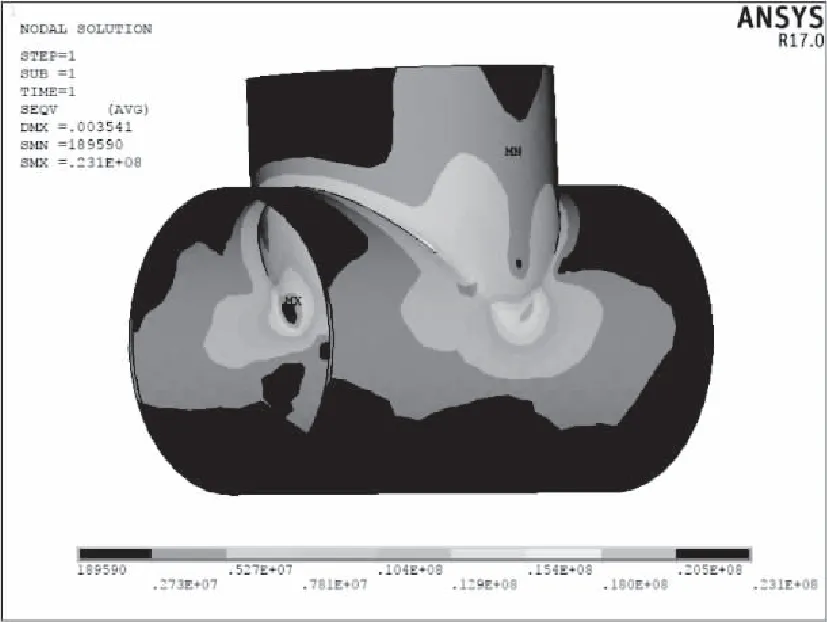

图2、图3为该配管的Von Mises应力云图,主管道与支管相接处、配管π形补偿器弯头处均出现应力集中现象,主管道与支管相接产生的相贯线交点处出现最大Von Mises等效应力值,其值为342 MPa,超过20#钢许用位移应力205.5 MPa,配管处于危险工况。

图2 类型1配管Von Mises应力分布Fig.2 Von Mises stress contour of type 1 pipeline

图3 类型1配管局部Von Mises应力分布Fig.3 Local Von Mises stress contour of type 1 pipeline

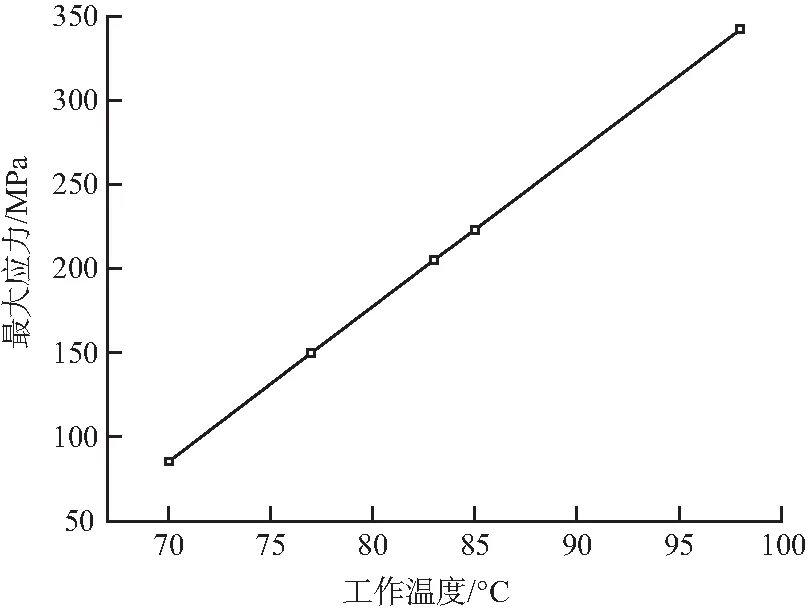

图4为工作温度设置为70,77,83,85和98℃时配管的最大Von Mises等效应力值,其值分别为85.4,150,205,223和342 MPa。由图4可见,配管最大Von Mises等效应力值随工作温度的增高而增大,工作温度设置为83℃时,配管最大热应力不超过且最接近20#钢许用位移应力205.5 MPa,配管处于安全运行状态。分析结果表明,随着配管内外温差不断降低,应力集中的区域逐渐减小,配管产生的热应力逐渐降低,最大热应力值逐渐减小。

图4 最大应力随工作温度的变化Fig.4 Maximum stress at different operating temperature

图5 π形补偿器物理模型Fig.5 Physical model of π-shaped compensator

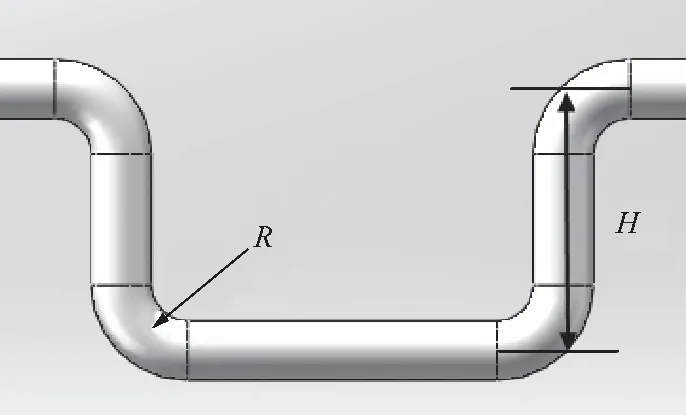

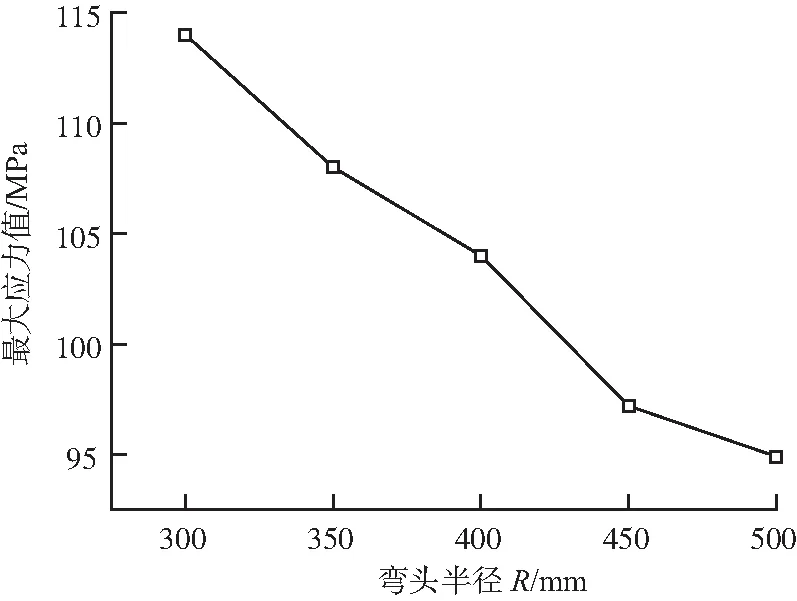

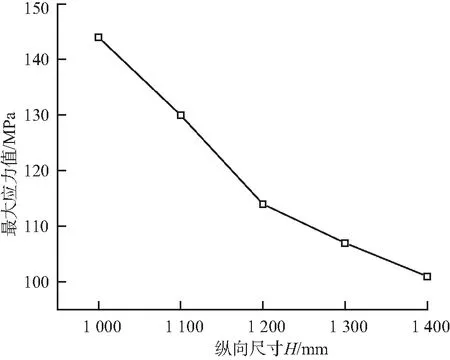

自然补偿和人工补偿是管道工程常用的补偿措施,类型1配管采用的π形补偿器(物理模型如图5所示)属于自然补偿措施,指依靠配管自身变形克服热胀冷缩效应。采取自然补偿措施可以提高管道柔性,通过弹性形变吸收管道由于形变而产生的巨大应力[14]。为验证自然补偿的补偿能力,研究不同强度的补偿措施对配管应力的影响,分别计算相同工况下π形补偿器弯头半径R为300,350,400,450和500 mm,纵向尺寸H为1 200 mm的配管热应力,以及π形补偿器弯头半径R为300 mm,纵向尺寸H为1 000, 1 100,1 200,1 300和1 400 mm的配管热应力。图6和图7分别为π形管在不同弯头半径、不同纵向尺寸情况下的最大Von Mises等效应力值,5种弯头半径的π形管最大热应力值分别为114,108,104,97.2和94.9 MPa,5种纵向尺寸的π形管最大热应力值分别为144,130,114,107和101 MPa。结果表明,π形补偿器尺寸越大,配管最大热应力值越低,即补偿器吸收管路变形的能力越强。谭晋隆[15]通过对π形补偿器补偿能力影响因素的对比分析,也得出相同结论,即补偿器的补偿能力随着补偿器尺寸的减小而降低。

图6 最大应力值随π形补偿器弯头半径的变化Fig.6 Maximum stress with different elbow radius of π-shaped compensator

图7 最大应力值随π形补偿器纵向尺寸的变化Fig.7 Maximum stress with different longitudinal size of π-shaped compensator

2.2 类型2配管

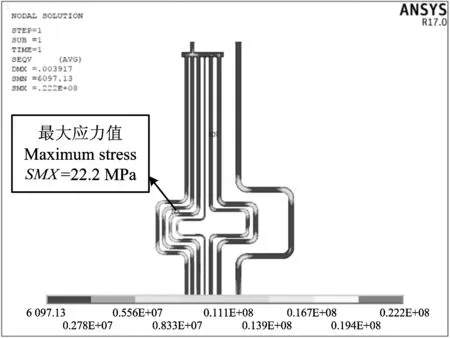

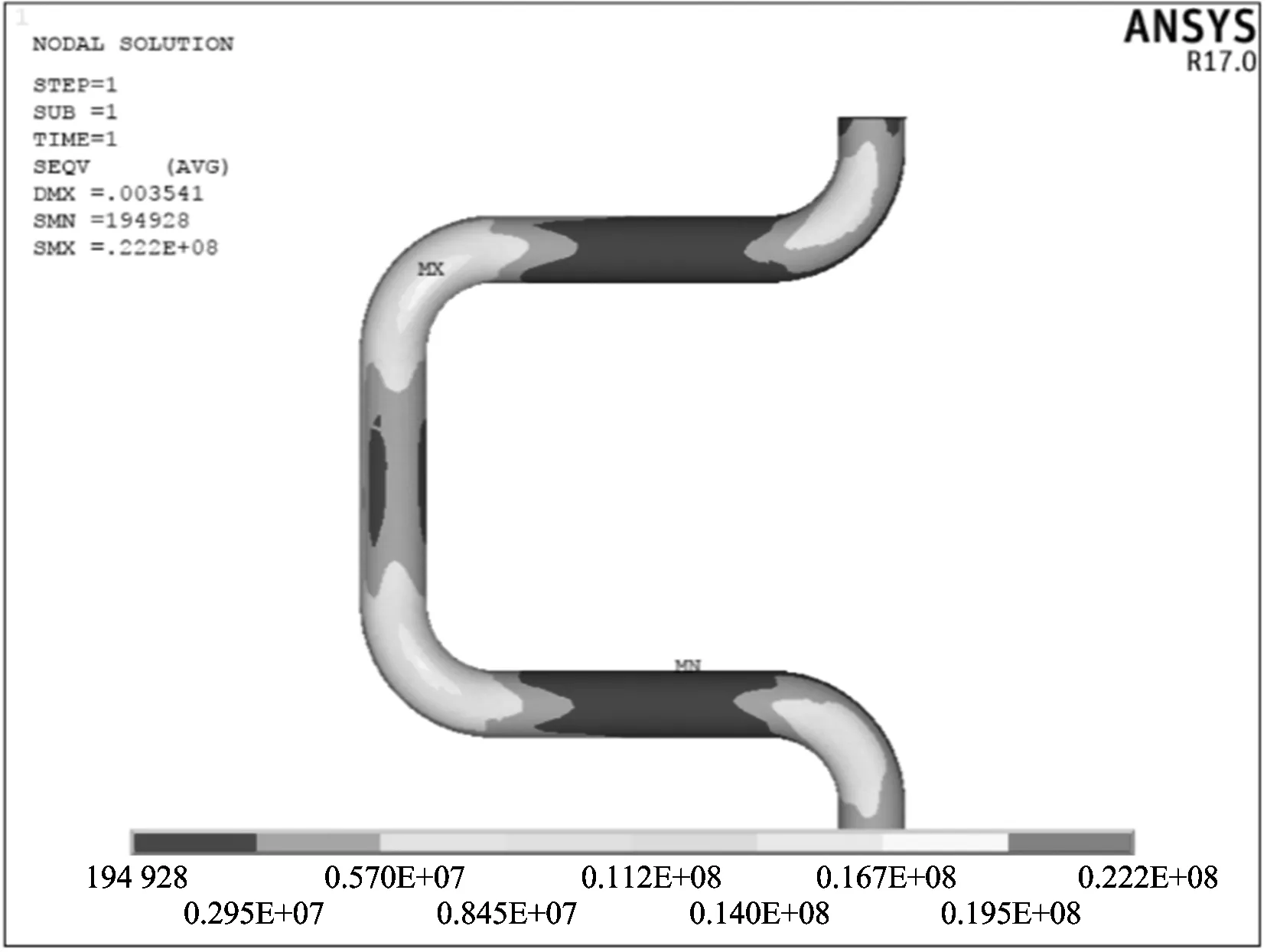

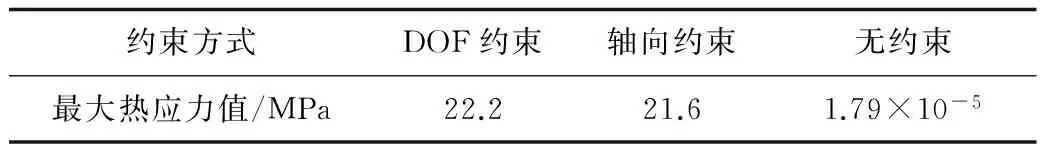

储罐的进出油主管道与多根支管之间用一根配管相连,安装温度为20℃,工作温度为35℃,支管采用了π型补偿器,配管延伸端穿过小土丘,轴向、周向、径向热位移均受到限制,设置为DOF全约束,有限元模型的网格总数量为629 445个。图8和图9为该配管的Von Mises应力云图,配管延伸端设置DOF全约束处、π形补偿器弯头处均出现应力集中现象,配管π形补偿器弯头处出现最大热应力值,其值为22.2 MPa,配管处于安全运行工况。

类型2配管与类型1配管的主要区别在于工作温度及配管延伸端约束方式,图4已表明最大热应力值随着配管内外温差降低逐渐减小,只需研究约束方式对类型2配管应力的影响。将配管延伸端设置为无约束及轴向约束,以出现最大热应力值的弯管为例进行模拟分析,表4为延伸端施加3种约束下此弯管的最大热应力值模拟结果。计算结果表明,配管受到约束时,热位移受到限制,热应力增加;DOF全约束比轴向约束产生更大热应力,是由于随约束强度增加,配管热膨胀位移受到的限制也增强,配管热应力随之增大。

图8 类型2配管Von Mises应力分布Fig.8 Von Mises stress contour of type 2 pipeline

图9 类型2配管局部Von Mises应力分布Fig.9 Local Von Mises stress contour of type 2 pipeline

约束方式DOF约束轴向约束无约束最大热应力值/MPa22.221.61.79×10-5

2.3 类型3配管

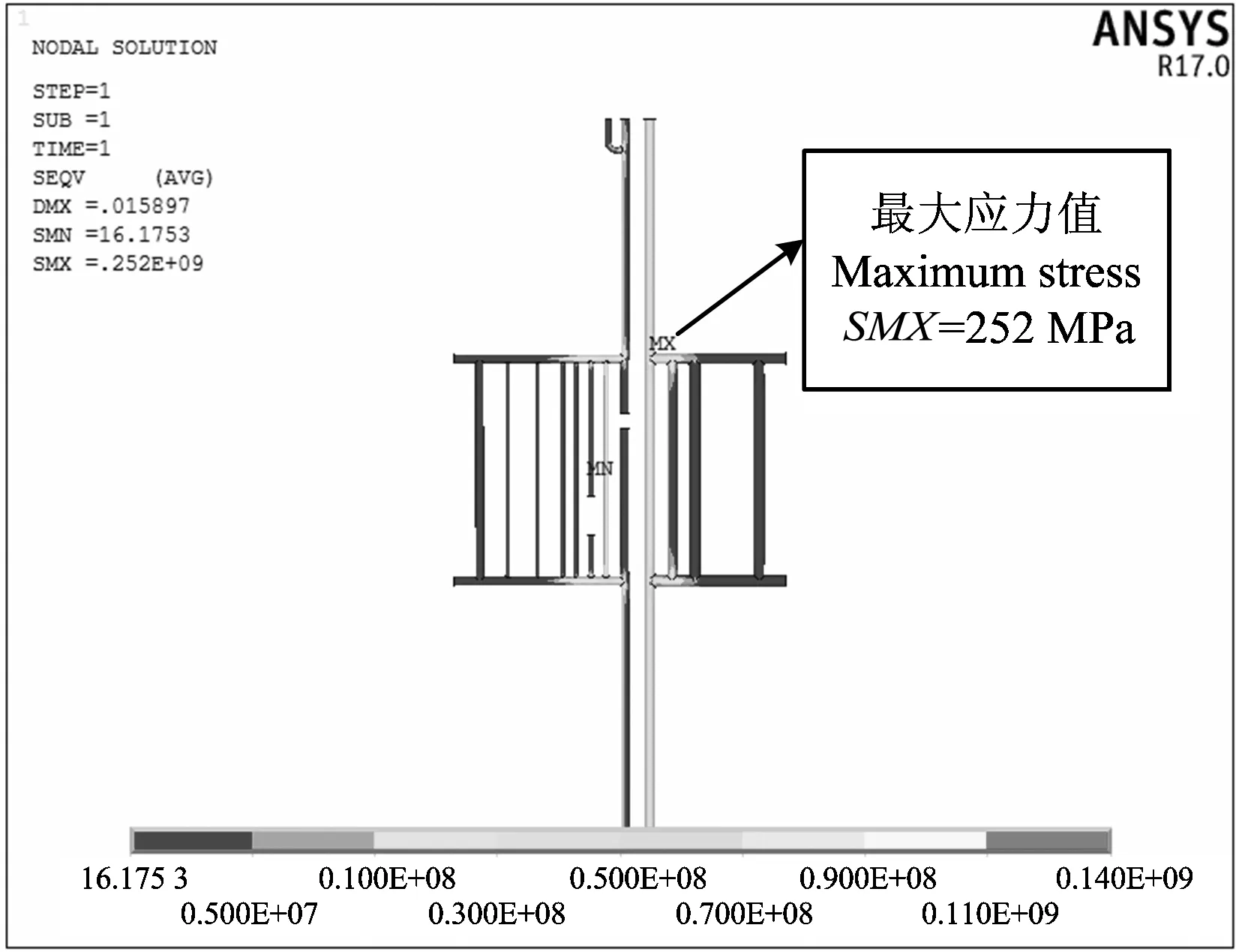

储罐的进出油主管道分成多根支管,具有三通管结构,安装温度为20℃,工作温度为35℃,配管延伸端直接与另一储罐相连,设置为轴向约束,有限元模型的网格总数量为542 578个。图10和图11为该配管的Von Mises应力云图,由图可知,主管道与支管相接区域即三通管处出现应力集中现象,相贯线交点处出现最大Von Mises等效应力值,其值为252 MPa,超过20#钢许用位移应力205.5 MPa,配管处于危险工况。

图10 类型3配管Von Mises应力分布Fig.10 Von Mises stress contour of type 3 pipeline

图11 类型3配管局部Von Mises应力分布Fig.11 Local Von Mises stress contour of type 3 pipeline

图12 三通管Von Mises应力分布Fig. 12 Von Mises stress contour of T-branch pipeline

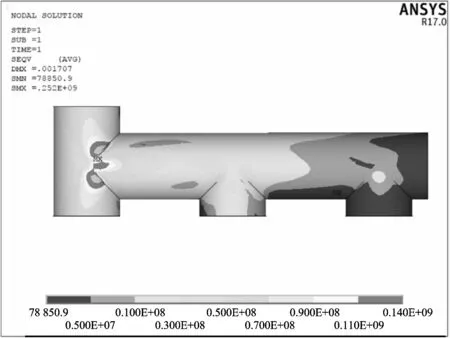

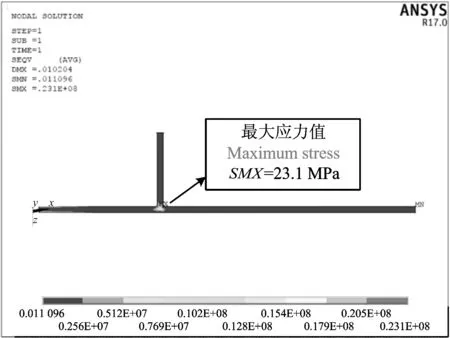

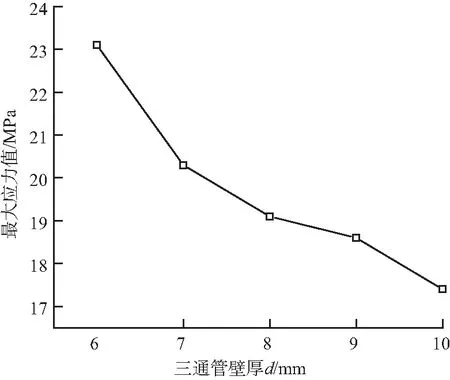

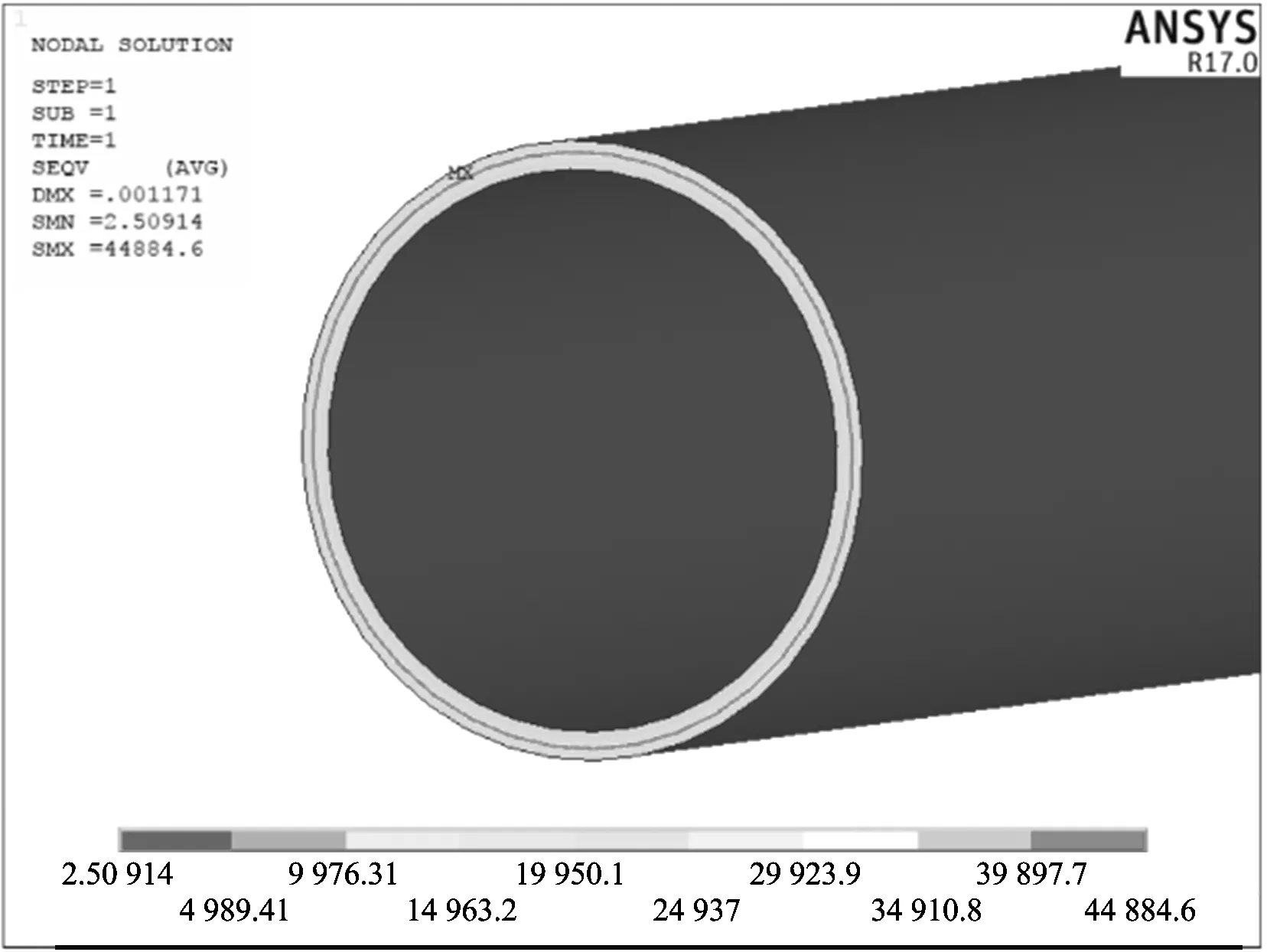

为研究危险区域的应力状况及配管壁厚对三通管应力的影响作用,将类型3配管简化为简单三通管结构,图12和图13为简化三通管的Von Mises应力云图。由图可知相贯线区域为应力集中的主要部位,简化三通最大Von Mises等效应力值出现在三通管内壁相贯线交点处。分别计算相同工况下壁厚d为6,7,8,9,10 mm的简化三通管热应力,图14为5种壁厚的三通管最大Von Mises等效应力值,分别为23.1,20.3,19.1,18.6,17.4 MPa。结果表明,配管壁厚越大,三通管最大热应力值越低。

图13 三通管局部Von Mises应力分布Fig.13 Local Von Mises stress contour of T-branch pipeline

图14 最大应力值随三通管壁厚的变化Fig.14 Maximum stress with different thickness of T-branch pipeline

2.4 类型4配管

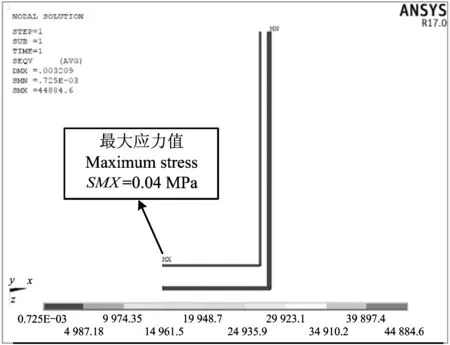

储罐配管安装温度为20℃,工作温度为35℃,进出油主管道无分支管道,直接向外大范围延伸,设置为无约束,有限元模型的网格总数量为84 406个。图15和图16为该配管的Von Mises应力云图,主管道与储罐相接处出现应力集中现象,最大Von Mises等效应力值为0.04 MPa,远小于20#钢许用位移应力205.5 MPa,配管处于安全运行工况。类型4配管结构简单,工作温度低,延伸端热位移几乎不受约束,因此,最大应力值远小于其他类型配管。

图15 类型4配管Von Mises应力分布Fig. 15 Von Mises stress contour of type 4 pipeline

图16 类型4配管局部Von Mises应力分布Fig.16 Local Von Mises stress contour of type 4 pipeline

3 安全措施

为保证非柔性连接石油化工储罐的配管安全运行,根据计算分析结果,提出以下安全措施:

1)降低配管工作温度与安装温度之间的温差。二者温差越低,配管产生的热应力越低,最大热应力值越小,由图4可知,可以在工艺条件允许的情况下降低配管工作温度,减弱配管由于温差效应产生的应力集中。

2)采取补偿措施。现技术手段难以降低配管一次应力,可根据实际工况合理选择补偿措施降低配管二次应力,如π形补偿器、波纹补偿器、补强圈等。有以下几种方法:一是通过增加补偿器的数量来改善配管柔性;二是在工程允许范围内增大π形补偿器弯头尺寸或纵向尺寸,根据图6及图7,π形补偿器尺寸越大,吸收管路变形能力越强;三是考虑到吸收π形管两侧管路变形及便于管路支架设置,尽量将π形管设置在管路中间位置[16]。

3)避免配管受到工艺不允许的约束。坚持隐患排查及评估[17],配管若受到未达到标准规范要求的约束,则必须按标准进行整改。

4)工艺允许情况下使用壁厚较大的三通管。由图11及图13可知,三通管交接相贯线区域存在较高的应力集中,易发生失效破裂事故,通过以下2种方法减小三通管应力:一是在保证配管重量不超过工艺要求的前提下增大三通管壁厚;二是保证配管相连接处焊缝质量,采用加强焊缝结构。

4 结论

1)ANSYS模拟结果表明,温差效应对石化储罐配管热应力影响显著,随内外温差的增加,配管应力集中的区域增大,最大热应力值增大;补偿措施能够改善配管的柔性,降低配管应力;约束载荷限制配管热膨胀从而增大配管应力;三通管是多根配管接合的区域,这种复杂管道交汇处会形成明显应力集中。

2)实例分析结果表明,部分依照旧规范设计的非柔性连接储罐配管仍存在安全隐患。建议对依照旧规范设计的非柔性连接储罐配管开展温差应力分析,以保证配管的安全运行。

3)虽然某些储罐配管未采用柔性连接方式,不能达到新规范的要求,但经数值模拟分析,发现部分配管在温差作用下仍处于安全运行状态,考虑到安全投资损益比,不必更换为柔性连接;对于不符合新规范且不满足安全要求的非柔性连接储罐配管,提出了适用石油化工厂区的安全措施,避免采用非柔性连接的配管因发生应力集中造成破漏,以期在保证安全的前提下,减少罐区管道整改所需的大量工程投资。

[1]张亚丽,王廷春,王秀香,等.中国石化管道及罐区隐患排查治理监管系统研究与应用[J].中国安全生产科学技术,2016,12(4):185-191.

ZHANG Yali, WANG Tingchun, WANG Xiuxiang, et al. Research and application of supervision and management system on hidden trouble checking and governing for pipeline and tank area in SINOPEC[J]. Journal of Safety Science and Technology, 2016, 12(4):185-191.

[2]刘培. 石化储罐区多米诺事故预防与控制的研究与应用[D]. 天津:天津工业大学,2016.

[3]王艳华, 陈宝智, 林彬,等. 科学构建化工园区安全生产长效机制的关键要素[J]. 中国安全科学学报, 2008, 18(2):50-55.

WANG Yanhua, CHEN Baozhi, LIN Bin,et al. Key factors for establishing scientific long-efficiency work safety mechanism in CIPs[J]. China safety science journal, 2008, 18(2):50-55.

[4]QU Jian, LI Xiaojun, CUI Yingying, et al. Design and experimental study on a hybrid flexible oscillating heat pipe[J]. International Journal of Heat and Mass Transfer, 2017, 107: 640-645.

[5]宋义伟, 郭慧军, 张永东,等. 大型油品储罐进出口管线柔性设计[J]. 石油化工设备, 2011, 40(1):99-103.

SONG Yiwei, GUO Huijun, ZHANG Yongdong, et al. Flexible design in the inlet and outlet pipeline of large storage tank[J]. Petro-chemical Equipment, 2011, 40(1):99-103.

[6]房剑萍. 国内外油气管道事故案例分析[J]. 石油和化工设备,2016,19(9):90-93.

FANG Jianping. Case analysis of oil & gas pipeline accidents at home and abroad[J]. Petro-chemical equipment, 2016,19(9):90-93.

[7]YOSHIDA S. Elastic-Plastic, Large deformation finite element analysis of uplifted Shell-to-Annular joint in a large aboveground oil storage tank[J]. Journal of Japan High Pressure Institute, 2015, 53:164-178.

[8]ZHANG Lisong, ZHAO Xinbo, YAN Xiangzhen, et al. A new finite element model of buried steel pipelines crossing strike-slip faults considering equivalent boundary springs[J]. Engineering Structures, 2016, 123: 30-44.

[9]KARAMITROS D K, BOUCKOVALAS G D, KOURETZIS G P. Stress analysis of buried steel pipelines at strike-slip fault crossings[J]. Soil Dynamics and Earthquake Engineering, 2007, 27(3): 200-211.

[10]孙靖云,陈利琼,夏燕,等.地震载荷工况下隧道内油气管道应力分析研究[J].应用力学学报,2017,34(4):795-801.

SUN Jingyun, CHEN Liqiong, XIA Yan, et al. Stress analysis of oil and gas pipeline in tunnel under seismic load condition.[J]. Chinese Journal of Applied Mechanics, 2017, 34(4):795-801.

[11]李长俊,马树锋,季楚凌,等.截断阀室水淹后管道沉降的防护技术研究[J].中国安全生产科学技术,2015,11(12):99-104.

LI Changjun, MA Shufeng, JI Chuling, et al. Study on protection technology of pipeline settlement in flooded block valve station[J]. Journal of Safety Science and Technology,2015,11(12):99-104.

[12]周知进,卢浩,王钊,等.垂直提升管道输送过程流固耦合分析[J].应用力学学报,2012,29(3):310-313.

ZHOU Zhijin, LU Hao, WANG Zhao, et al. Fluid-solid Coupling Analysis of Vertical Hoisting Pipeline[J]. Chinese Journal of Applied Mechanics, 2012, 29(3):310-313.

[13]石长征,伍鹤皋,苏凯.有限单元法和弹性中心法在坝后背管结构设计中的应用比较[J].水利学报,2010,41(7):856-861,869.

SHI Changzheng, WU Hegao, SU Kai, et al. Application comparison between Finite Element Method and Elastic Center Method in design of pipeline structure behind dams [J].Journal of hydraulic engineering,2010,41(7):856-861,869.

[14]孙亚丹, 马贵阳. 长输管道π形补偿器的应力场分析[J]. 当代化工, 2017, 46(7):1440-1443.

SUN Yadan, MA Guiyang. Analysis on stress field of π-shape compensator in long-distance pipelines[J]. Contemporary Chemical Industry,2017, 46(7):1440-1443.

[15]谭晋隆.π型管道补偿器补偿能力优化计算[J]. 石化技术, 2015, 22(9):70-71.

TAN Jinlong. Compensation capacity optimization on π-type pipeline compensator[J]. Petrochemical Industry Technology, 2015, 22(9) :70-71.

[16]王长振, 徐岸南, 王德禹. π形弯补偿器在LNG船低温管路中的应用分析[J]. 船舶工程, 2011, 33(4):40-43.

WANG Changzhen, XU Annan, WANG Deyu. Application analysis on π-shaped deformation compensator of cryogenic pipeline of LNG carrier[J]. Ship Engineering,2011,33(4):40-43.

[17]朱红.国内外石油化工企业隐患治理工作探讨[J]. 中国安全生产科学技术,2013,9(4):115-118.

ZHU Hong. Discussion on hidden dangers treatment plan of petrochemical enterprise at home and abroad[J]. Journal of Safety Science and Technology, 2013, 9(4):115-118.