催化裂化再生催化剂取热技术研究进展

2018-04-12姚秀颖卢春喜

姚秀颖, 卢春喜

(中国石油大学 重质油国家重点实验室, 北京 102249)

催化裂化工艺是我国炼油工业最重要的重质油轻质化生产工艺,提供了我国80%左右的汽油、35%的柴油和约40%丙烯,是当前炼油厂的主要利润来源之一[1-2]。催化裂化过程是一个热量自平衡过程,即催化剂在烧焦过程中放出的热量等于反应系统所需的热量。然而,随着重油或渣油催化裂化过程的发展,再生-烧焦过程放出的热量已远大于系统所需要的热量。因此,为了维持系统的热平衡,过剩的热量必须被转移出去[3],否则将影响反应的转化率和产品分布,而且,过高的温度还会导致预提升段内催化剂的水热失活加剧,增加催化剂的损耗。因此,降低再生催化剂温度对于催化裂化装置的稳定高效运行至关重要。为了降低催化剂的温度,通常所采用的方法是在再生器内部或外部设置换热管束,用以调节催化剂温度,前者称为内取热器,后者称为外取热器。

内取热技术是在再生器内部安装冷却盘管,给水通过盘管吸收催化剂的热量而转化为水蒸气,催化剂得到冷却[4-5]。主要包括垂直盘管式和水平盘管式2种,内取热器投资少,结构简单,但维修困难,若取热管破裂只能切断,不能在生产过程中抢修,操作调节弹性小[6]。

外取热技术是在再生器外部设置一个单独的设备,通过颗粒循环管线与再生器连通。外取热器的内部通常设置有多组垂直管束,由再生器引入的高温再生催化剂与换热管束接触后,将热量传递给换热管内的流体,被冷却的催化剂再通过循环管线返回再生器。相比内取热器,外取热器具有取热负荷调节灵活、操作弹性大、可靠性高且维修方便等优点,换热元件普遍采用套管式换热管。因为大部分催化裂化装置的加工原料变化频繁,取热负荷需要进行相应的调整,所以外取热器更具有实际应用价值。

针对不同的工艺要求,研究者们开发了可灵活调节的再生剂调温技术。这一技术是在再生器到反应器的输送管路上安装取热器,冷却后的再生剂直接送入反应器而不是返回再生器。该技术不仅能够平衡反-再系统的过剩热量,而且可以在不降低反应温度甚至提高反应温度的条件下,实现高再生温度、高剂/油比、高原料预热温度的“三高”操作,从而提高反应转化率和掺渣比,改善产品分布。

笔者将主要概述外取热器和再生剂调温取热器的分类和工作原理,重点介绍催化剂取热器的传热强化技术及其研究进展,同时根据现有工业问题及相关研究对传热强化技术进行展望,以期为再生剂取热技术的发展提供理论参考。

1 再生剂外取热技术

作为一种应用较广的取热器形式,外取热器根据催化剂的流动方式不同,可以分为上流式、下流式、返混式和气控式4种[7],各类外取热器的流动特点如表1所示。

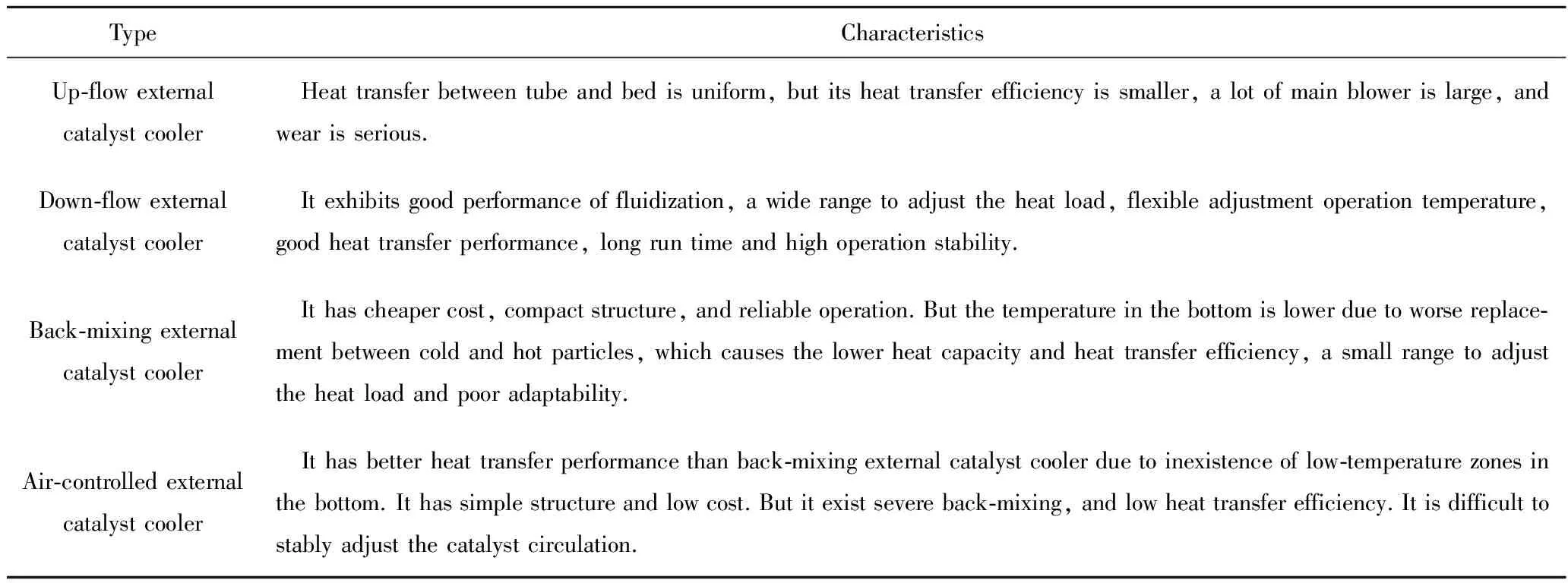

表1 外取热器的特点Table 1 Characteristics of external catalyst coolers

1.1 上流式外取热器

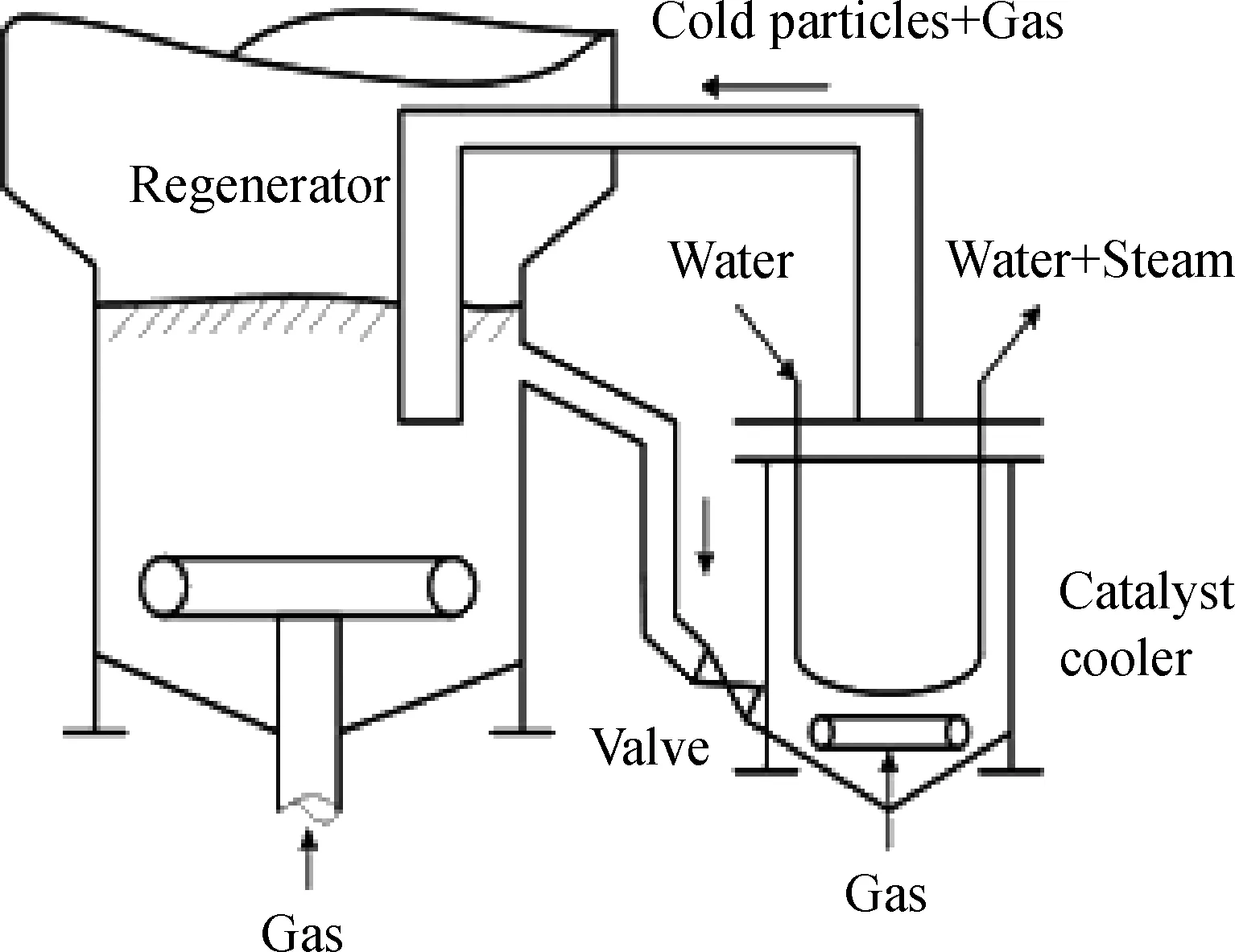

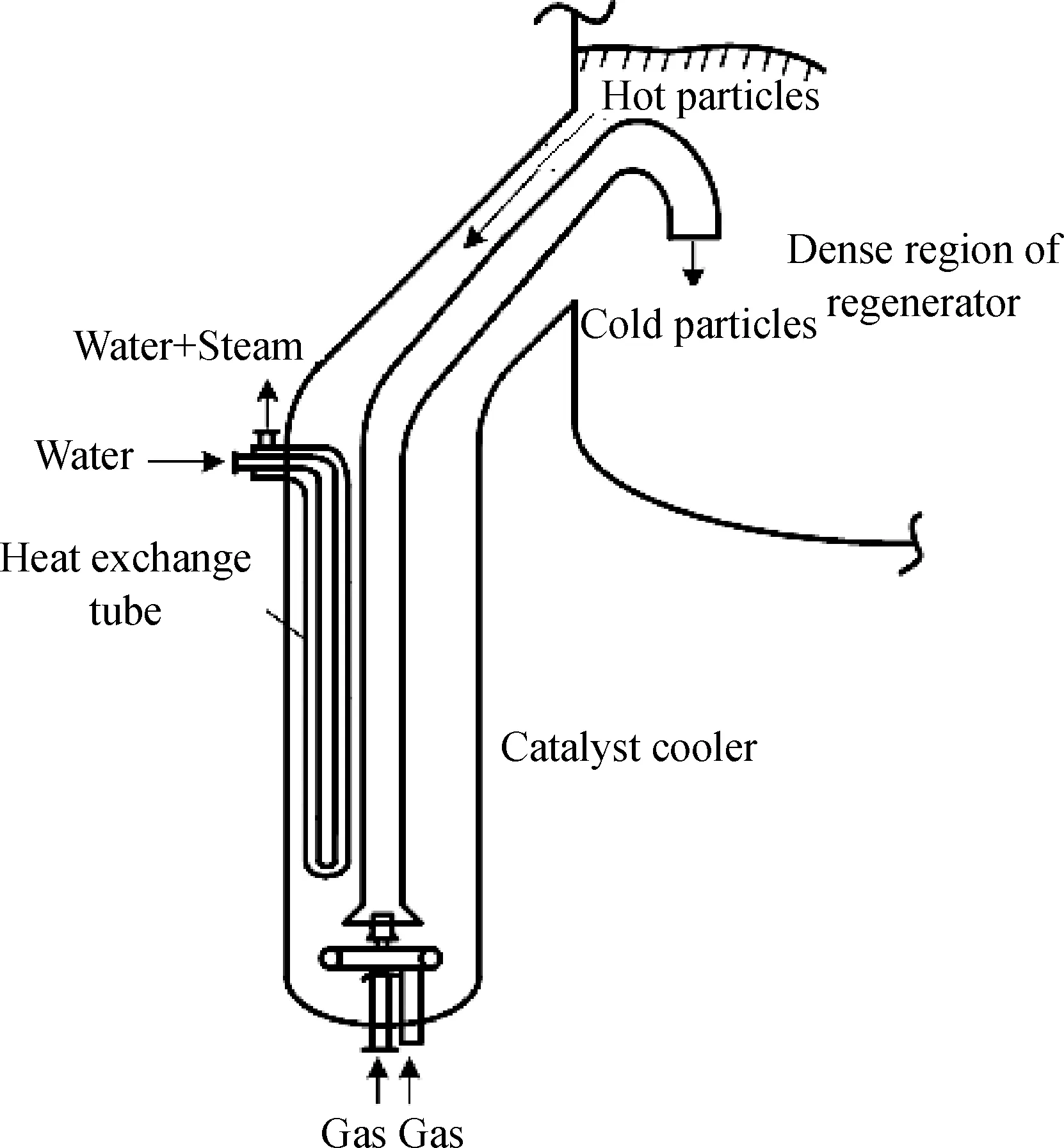

上流式外取热器的结构如图1所示。由图1可见,高温催化剂从底部进入外取热器,输送风携带热催化剂自下而上经过取热器主换热区到达其顶部,再经顶部出口管线返回再生器的密相床或快速床的中、上部。其内部催化剂密度一般为100~200 kg/m3,属于快速流化床。该类取热器受热均匀,但传热效率低、耗风量大,且磨损严重。

图1 上流式外取热器Fig.1 Up-flow external catalyst cooler

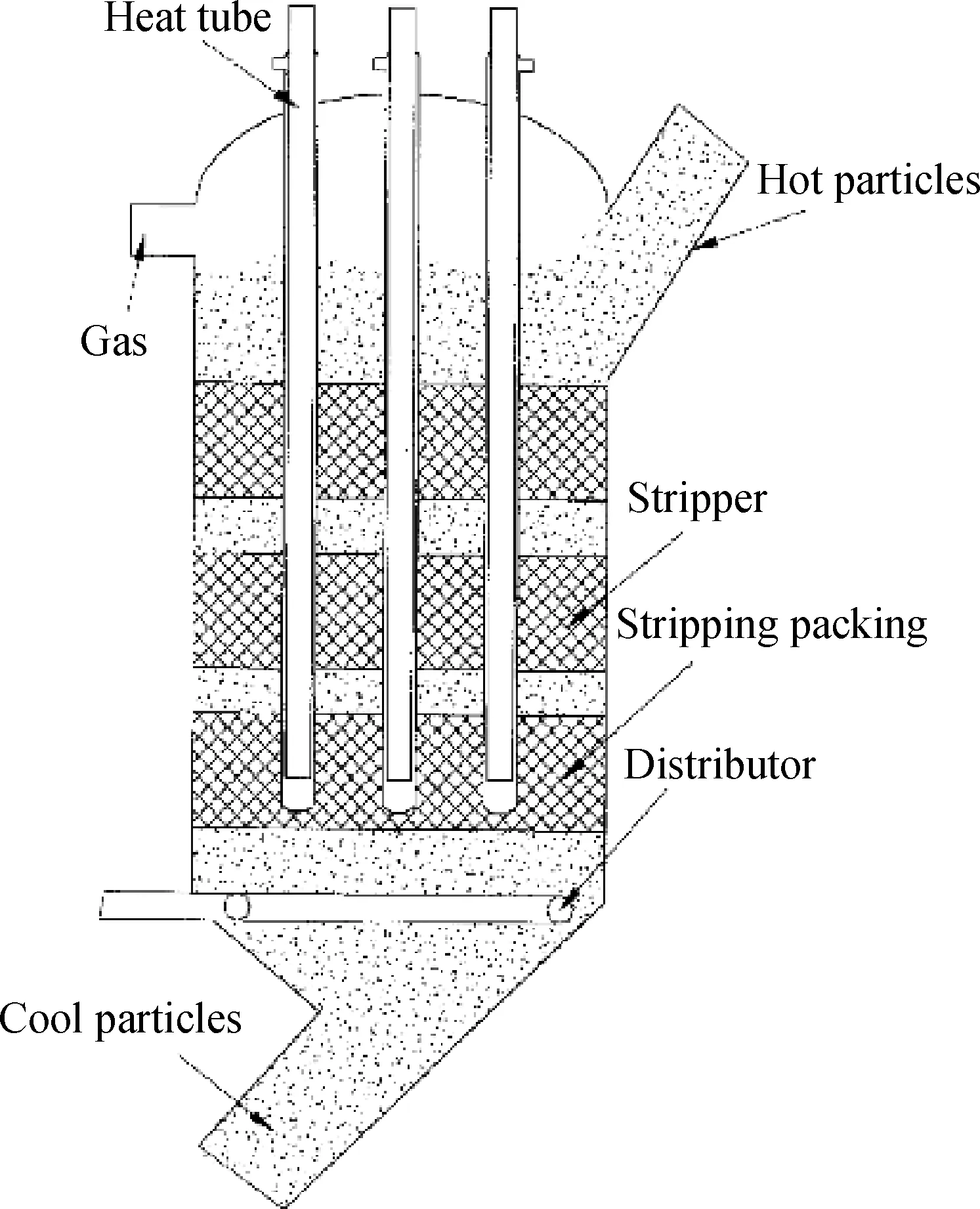

1.2 下流式外取热器

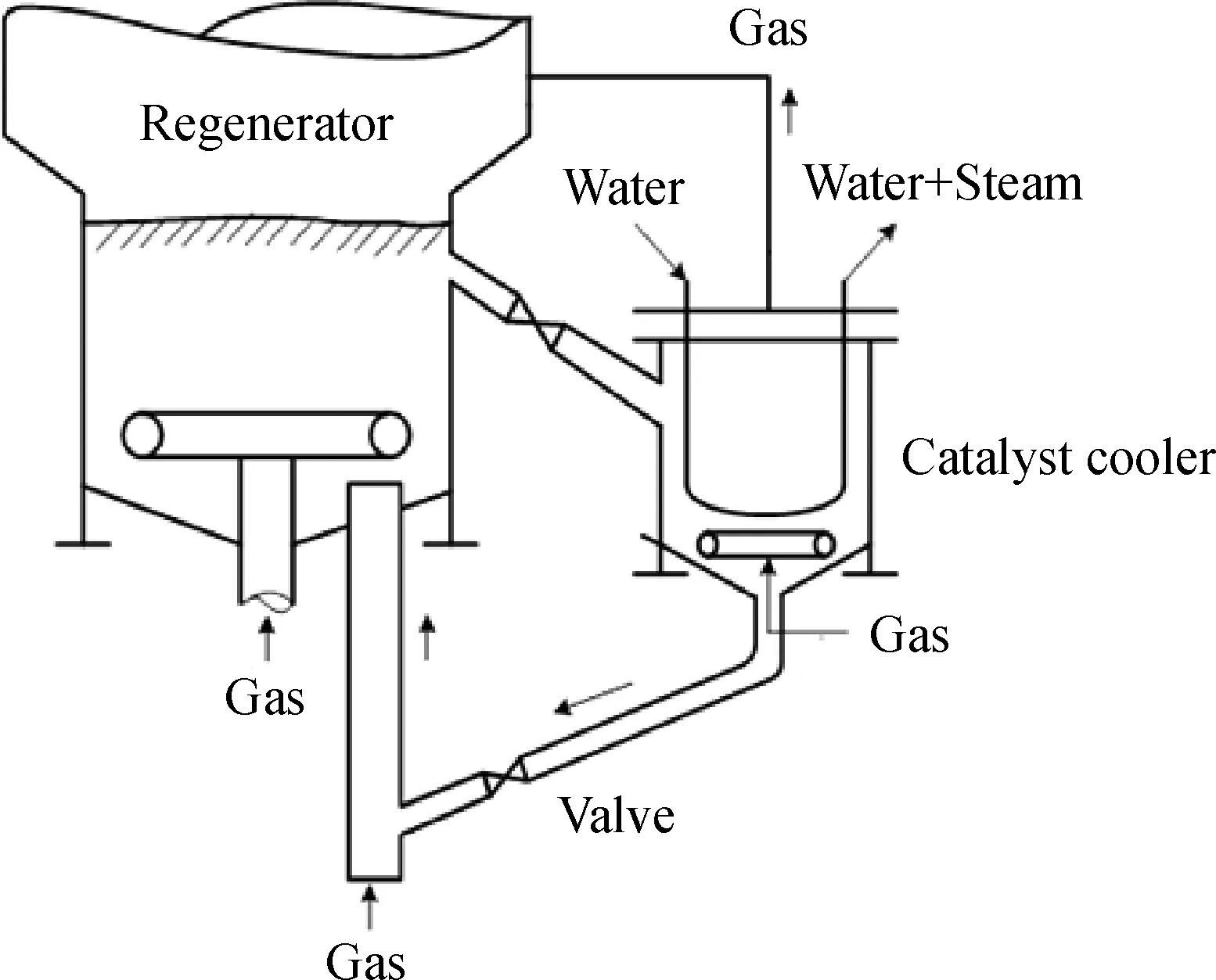

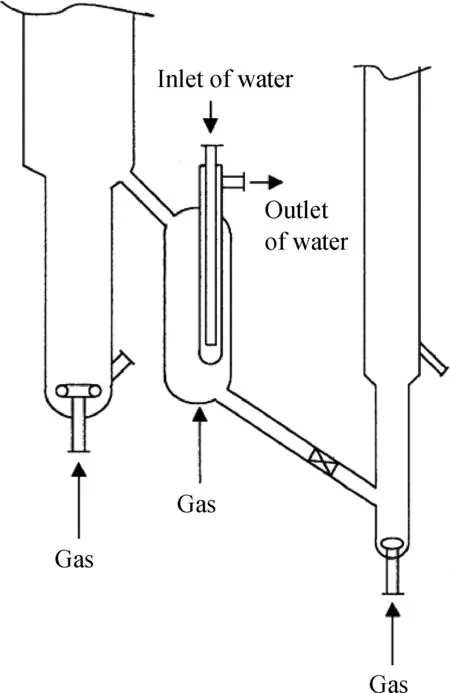

下流式外取热器的结构如图2所示。由图2可见,热催化剂由上部入口进入取热器壳体内,自上而下流动,进入密相床层,在底部流化气体的作用下,流化状态的催化剂颗粒在换热管表面频繁地进行接触更替,热量以对流传热的方式从热颗粒传递给换热管,换热管内的水被加热变成蒸汽将热量带走。经过换热的催化剂颗粒通过下部出口流出,完成整个换热过程。流化风自下而上穿过鼓泡床的密相区和稀相区,并夹带少量催化剂到达取热器顶部,经排气管返回再生器的稀相区[8-9]。催化剂循环量和密相料面高度可分别通过催化剂出口管线和进口管线上的滑阀进行调节。在下流式外取热器内,催化剂流动方向与气体相反,流化状态良好;取热负荷调节范围宽,能适应不同性质的原料、处理量和渣油掺炼量的要求;单动滑阀的设计使再生系统的操作温度可以灵活、有效地调节;取热管浸没于密相流化床层内,传热性能好;较低的催化剂流动速度使取热器床层受到的冲击小,设备磨损小,运行时间较长,操作平稳性较高。

图2 下流式外取热器Fig.2 Down-flow external catalyst cooler

1.3 返混式外取热器

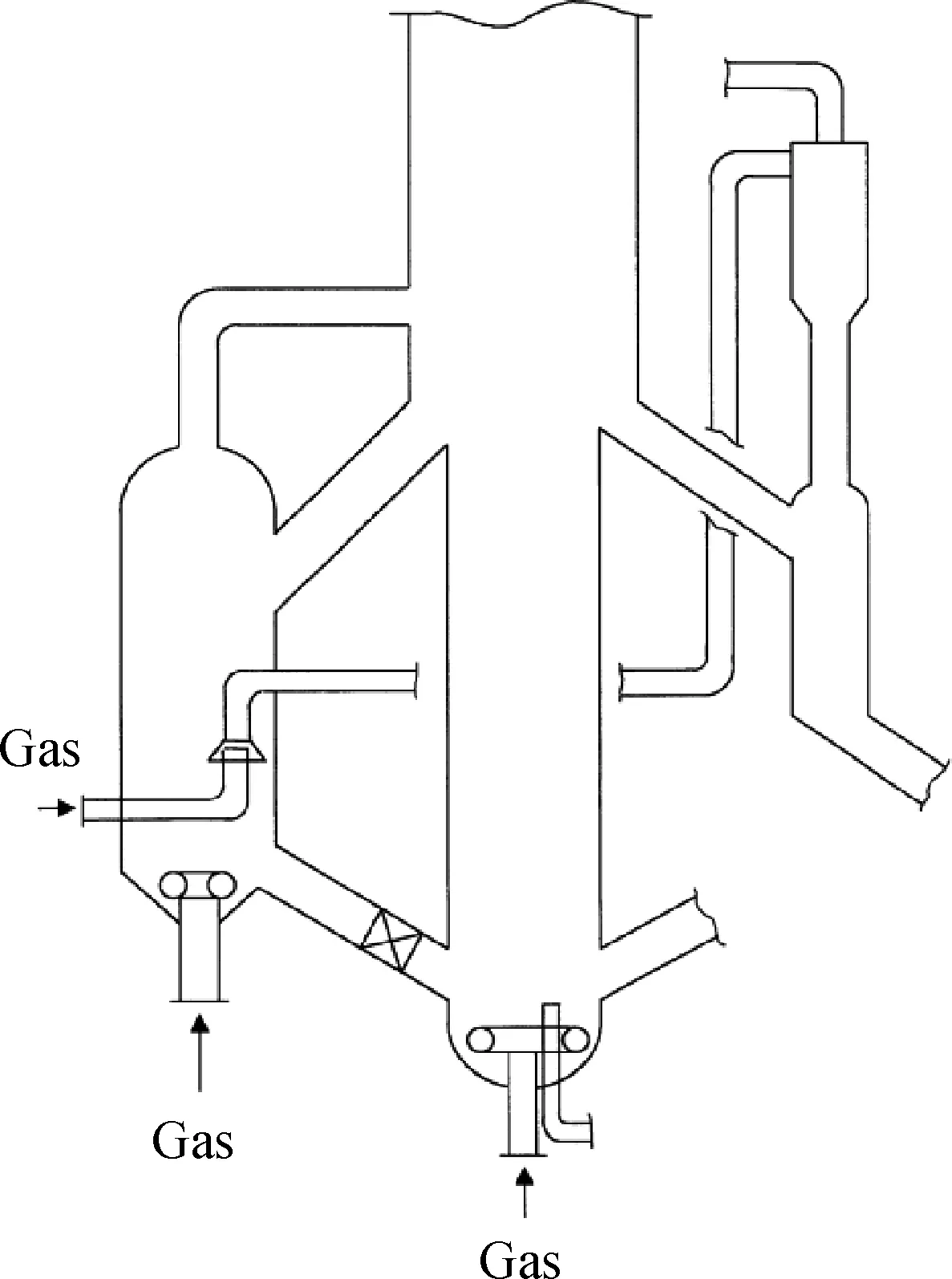

返混式外取热器的结构如图3所示。由图3可见,再生器内热催化剂通过其底部或下部的连通管进入下方的外取热器内,输送风的作用是确保床层处于流化状态,并夹带冷却的催化剂经同一连通管返回再生器的密相区,或者大部分流化风经过取热器顶部隔板与大量冷催化剂分开后通过另一根排气管去再生器稀相区[10-11],在外取热器内颗粒通过返混运动实现热量的交换。返混式外取热器与再生器连成一体,这样就取消了带衬里的高温催化剂管道及昂贵的滑阀,造价低廉,结构紧凑,运行可靠。其主要不足是冷、热催化剂在其上部的同一个连通口进出,这将导致相当部分的热催化剂尚未与取热管进行充分接触就返回了再生器,而另一部分冷却后的催化剂在外取热器内停留时间过长,导致平均传热强度降低,从而影响传热效果。在返混式外取热器中,催化剂的循环速率和传热系数均受流化风的影响,因此取热负荷调节范围较小,适应性较差。

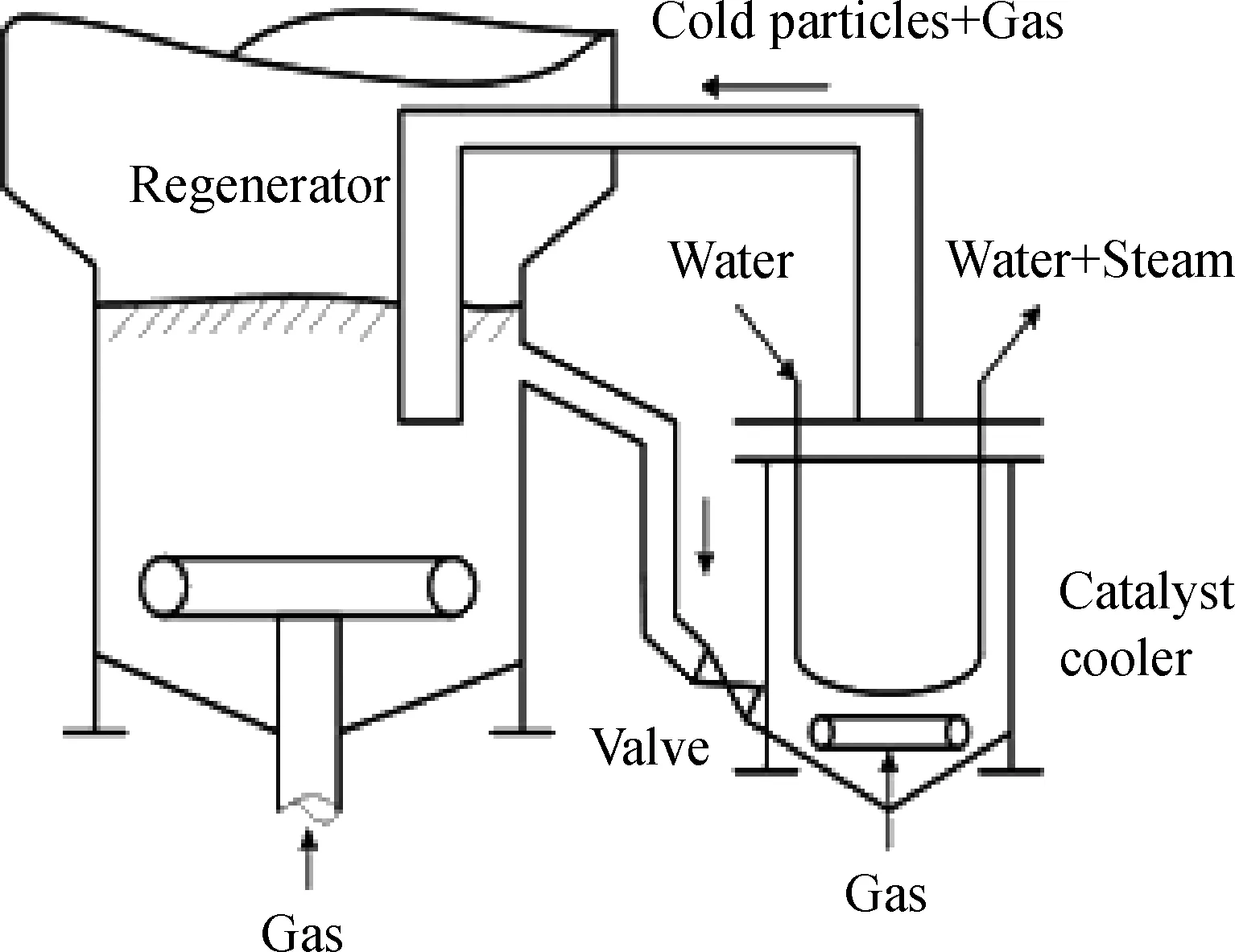

图3 返混式外取热器Fig.3 Back-mixing catalyst external cooler

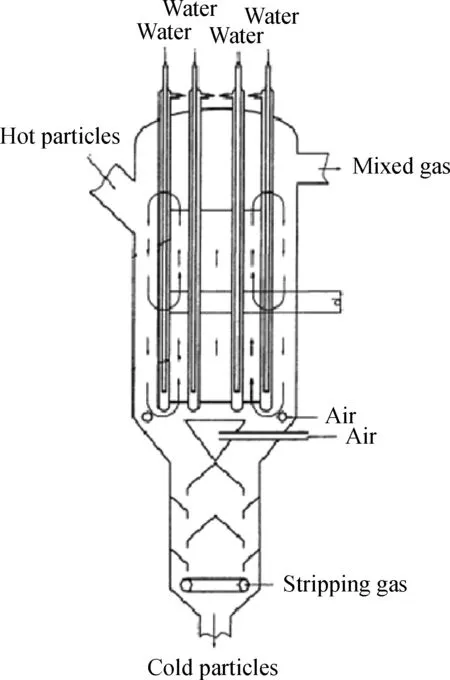

1.4 气控式外取热器

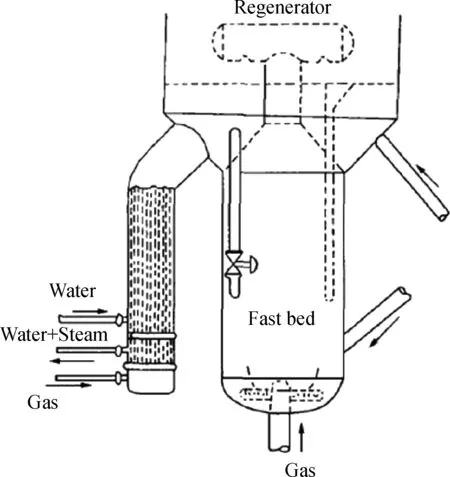

气控式外取热器包括气控内循环和气控外循环2种型式。以气控内循环式外取热器为例,热催化剂通过再生器底部的连通管进入取热器内部,密相床层内设有开口向下的提升管,冷却后的催化剂经提升管返回到再生器密相床。通过调节提升风量来控制外取热器内催化剂的循环量和热负荷,取热效果要优于返混式,催化剂循环量和热负荷主要靠改变提升管空气量来调节。图4为气控内循环式外取热器。由图4可知,与一般上流式或下流式外取热器相比,它的优点在于节省了带隔热耐磨衬里的热催化剂管道、膨胀节以及昂贵的单动滑阀;冷却后的催化剂能及时返回再生器中,排除了取热器底部的低温区域;采用带翅片管束,可大幅提高传热效果[12]。虽然该外取热器的结构型式简单,但是由于催化剂的抽出口和返回口同为一个开口,使得进的热催化剂与出的冷催化剂返混严重,温差小,从而降低了外取热器的取热效率,而且催化剂的循环量一般不易稳定调节[13]。

图4 气控内循环式外取热器Fig.4 Air-controlled external catalyst cooler

2 再生剂调温技术

对于上述外取热器而言,它们均安装于再生器底部,承接从再生器输出的部分热催化剂,进入取热器的热催化剂经过冷却后,均返回再生器中,使再生器的温度降低。由于再生器往往具有很大的藏量,为了维持再生效果,需要保持一定的再生温度。如果取热器的取热负荷过低,再生剂降温幅度将十分有限,导致剂/油比难以大幅度提高;如果取热器的取热负荷过大,则会导致再生温度降低,进而造成烧焦速率和烧焦效率的降低。因此,研究者们通过将取热器安装在再生器到反应器的输送管路上开发出了可灵活调节的再生剂调温技术,这一技术是将冷却后的再生剂直接送入反应器而不是返回再生器。在反应器中,由于再生剂温度相对较低,为了维持反应温度不变,就需要提高剂/油比和原料预热温度,从而提高油剂接触效率,改善原料雾化和汽化效果,抑制热裂化反应。因此,该技术不仅平衡了反-再系统的过剩热量,而且可以在不降低反应温度甚至提高反应温度的条件下,实现高再生温度、高剂/油比、高原料预热温度的“三高”操作,从而提高转化率,提高掺渣比,改善产品分布。

如图5所示,赵学波等[14]公开了一种在再生剂输送管路上进行取热的方法,即在再生斜管上安装取热设备,冷却后的再生剂直接送入反应器。但这种在线催化剂冷却器取热负荷调节弹性较小,在原料性质和产品需求变化较大的情况下,该取热器需要较长时间的调整来调节自身的取热量,应变能力差,可靠性不高,剂/油比不能成为自主变量。如图6 所示,赵学波等[15]公开了另一种再生剂冷却方法,经取热器冷却后的低温催化剂分为两部分:一部分经顶部出口管线返回再生器密相段;另一部分用提升风输送至再生剂管线中,与来自再生器的高温再生剂混合,降低进入反应系统的催化剂温度。此方法过于复杂,在保证取热器床层颗粒正常流化的同时,还需要大量的输送风将部分冷却后的催化剂输送到再生管路中,主风利用率较低,能耗及运行成本较高。

图5 再生剂调温方法[14]Fig.5 A method of adjusting temperature ofregenerated catalyst[14]

图6 再生剂冷却方法[15]Fig.6 A method of decreasing temperature ofregenerated catalyst[15]

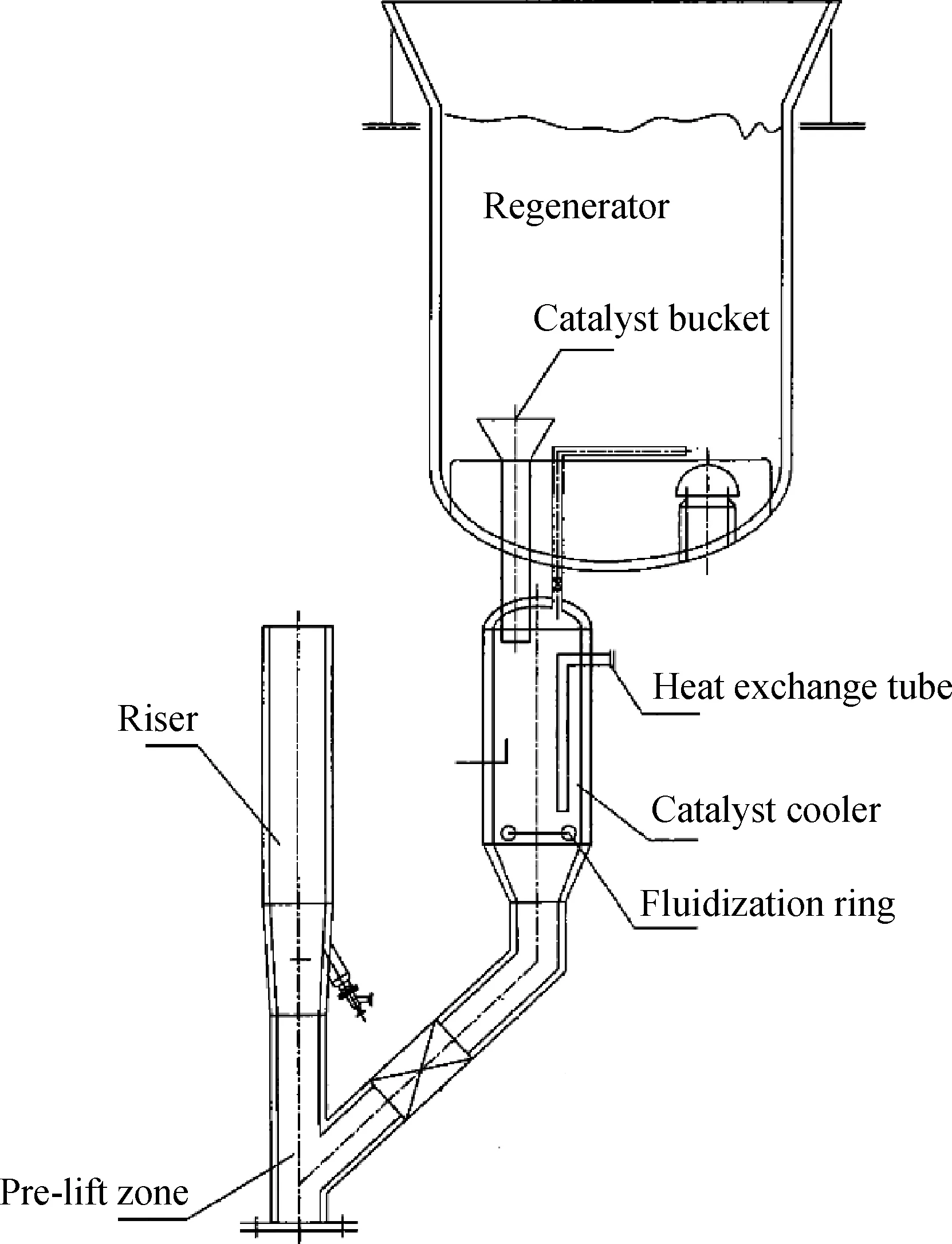

郝希仁等[16]公开了一种催化裂化装置的再生催化剂调温设备,如图7所示,其主要特征为在再生器密相床的下方设置催化剂降温器,再生器密相床通过设置在其下部的催化剂抽出斗与催化剂降温器相连通,降温后的催化剂直接进入反应器的预提升段,无需返回再生器。本发明的提出是为了解决现有催化裂化装置剂/油比无法根据实际要求灵活提高,或剂/油比可调节但存在结构复杂的问题。吴雷等[17]提出了一种组合式再生剂冷却技术,反应器为提升管反应器,再生器为烧焦罐+床层的烧焦模型。其中一路高温再生剂自再生器第二密相床流出直接进入提升管反应器下部;另一路高温再生催化剂自再生器流出进入2个外取热器,外取热器1是承担常规外取热器和再生剂冷却器双重任务的组合式取热器,外取热器2为常规再生器外取热器。组合式外取热器1取热后的冷却催化剂一部分经外取热下滑阀返回再生器下部的烧焦罐,承担常规的再生器取热任务;另一部分催化剂则经过再生剂冷却斜管滑阀进入提升管下部,在特殊设计的冷-热催化剂混合器中与直接来自再生器的高温再生剂混合,参与反应。反应所需的催化剂活性中心和所需热量,由此两部分催化剂共同提供。采用高温再生剂经取热器冷却后进入反应器,可降低混合后的再生剂温度,从而提高反应剂/油比。该技术主要适用于加工重质原料、重油转化深度不够的装置。如图8所示,李群柱等[18]提出了一种冷再生催化剂的循环方法及装置,其特征为烃类运料在提升管反应器与催化剂接触反应,反应物流进入沉降器进行催化剂与油气的分离,分离出的待生催化剂经汽提段汽提后进入再生器烧焦再生,再生后的催化剂经冷却后返回提升管反应器循环使用。该方法应用广泛,可用于重油催化裂化、渣油催化裂化、汽油催化转化改质等过程。

图7 再生催化剂冷却器[16]Fig.7 Regenerated catalyst cooler[16]

图8 冷再生催化剂循环方法[18]Fig.8 Method circulating the cool regenerated catalyst[18]

张永民等[19-20]公开了2种再生烟气汽提器,将烟气汽提和再生剂调温两项功能相结合,不仅使再生剂尽可能地脱除其所夹带的烟气,而且还可以降低外取热器的取热负荷。牛风宾等[21]也公开了一种再生催化剂的冷却和汽提设备,用于解决现有设备所存在的水蒸气耗量较高、取热量和再生催化剂温度的调节范围较小等问题。由于这种组合装置内部均设有汽提挡板和换热管束等多种内构件,所以结构过于复杂,实施难度较大。张永民等[22]和石宝珍[23]分别提出了再生催化剂调温和汽提的耦合设备,但与上述3项专利不同的是,他们均将催化剂冷却器和汽提器串联设置,在调温段下部耦合了流通面积较小的汽提段。因此,可以不用或仅用少量汽提蒸汽就可实现烟气脱除的功能,最大限度地抑制了再生剂在蒸汽气氛下的失活效应。同时,通过设置再生剂循环管路,可使再生剂经调温、脱除烟气后直接进入到提升管反应器,这样不仅可显著提高催化裂化装置的剂/油比、再生温度和原料预热温度,有利于产品分布的改善,而且可兼具烟气脱除的功能,降低富气压缩机的负荷和装置的能耗。

图9 烟气汽提器[19]Fig.9 Flue gas stripper[19]

图10 再生剂调温和汽提耦合设备[22]Fig.10 Equipment coupling the catalyst cooler to stripper[22]

3 传热强化技术及其研究进展

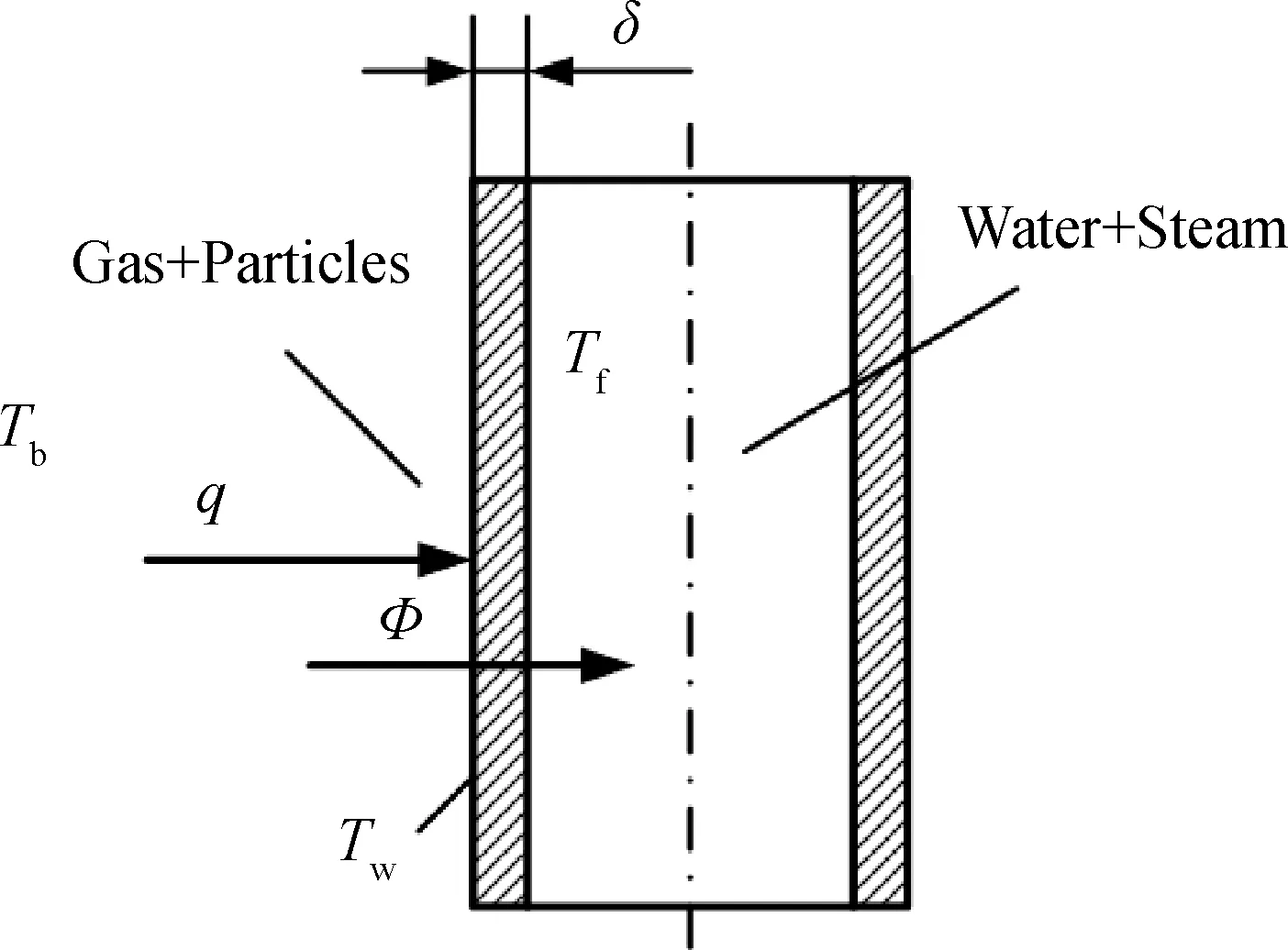

虽然外取热器已被广泛应用于工业过程,但是其长周期安全运行仍面临诸多问题,例如取热负荷偏低、催化剂循环不稳定和传热管破裂等[24-26]。因此,必须采用传热强化技术,针对这些不利因素对外取热器的传热机理与设计优化进行深入剖析。图11为由热催化剂颗粒到换热管内部水的总传热过程示意图。由图11可见,在外取热器内部,气体和催化剂颗粒在流化气体的作用下呈流化状态而与传热表面频繁地接触,热量以对流传热的方式从热颗粒传递给传热管,进一步通过导热的方式将热量传递给管内的饱和水,饱和水被加热变成饱和蒸汽,带走热量。在整个传热过程中,总传热系数K(W/(m2·K))可表示为[24]:

(1)

图11 由热催化剂颗粒到换热管内部水的总传热过程示意图Fig.11 Schematic diagram of total heat transfer process fromhot catalysts to water in the heat tubeTb—Temperature of bed, K; Tw—Temperature of tube wall, K;Tf—Temperature of fluid in the tube, K; q—Cooling capacity, W;Φ—Heat transfer capacity from outside of tube to its inside, W;δ—Wall thickness of heat exchanger tube, m

式中,ho为管外催化剂对管壁的传热系数,W/(m2·K);hi为管内饱和蒸汽对管壁的传热系数,W/(m2·K);λ/δ为管壁传热系数,W/(m2·K),其中δ为管壁厚,m,λ为换热管导热系数,W/(m·K)。管内包括饱和水的对流传热和水的沸腾传热两部分,hi根据循环倍率的不同有所差异,一般在10000 W/(m2·K)左右。根据工业装置的标定,ho的值一般在400~500 W/(m2·K)之间,而δ/λ的值大致为3000 W/(m2·K)。因此,管外颗粒与传热管之间的传热热阻为控制性热阻,传热性能的增强直接与颗粒在换热管表面的流动状态相关。根据外取热器取热负荷(q,W)的计算公式(式(2)),可以看出,传热强化主要通过增大传热系数ho、传热面积Aw(m2)以及床层与传热管壁面之间的温差(Tb—Tw)(其中,Tb为床层温度,Tw为管壁温度,单位均为K)3类方法来实现。

q=hoAw(Tb-Tw)

(2)

3.1 强化传热温差

工业生产过程中,增加颗粒循环量可以提高外取热器的出口温度,从而增大传热平均温差。对于设置滑阀的外取热器,可通过调节下滑阀开度来控制催化剂循环量,滑阀开度增大,取热量增大[24]。若整个外取热器没有设置滑阀,则仅可依靠外取热器筒体的流化风和返回管的提升风进行催化剂循环量的调节,通过高温催化剂、烟气流化产出中压饱和汽,用以调节再生器内的多余热量[27]。

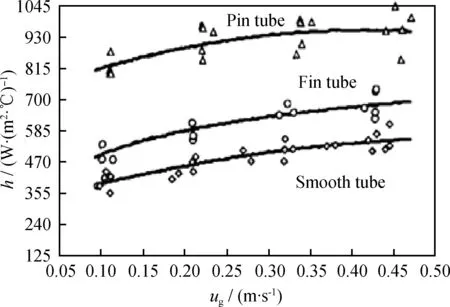

3.2 强化传热面积

传热面积的增加主要是通过在换热管表面增加翅片、钉头棒等内构件。增加这些内构件不仅能够增大换热面积而且还能够有效减小气泡直径,增大流化介质与换热面的接触效率,从而提高传热效率[28-29]。中国石化工程建设公司在对外取热器传热过程分析和密相催化剂小型传热实验的基础上,开发了新型钉头管外取热器[30]。图12为换热管结构对传热系数的影响。由图12可知,在密相流化状态下,钉头管的传热系数要比光管大60%~80%,比纵向翅片管的传热系数大40%以上,且钉头管的最佳操作气速为0.3~0.4 m/s,催化剂的最佳操作密度为250~350 kg/m3[31]。

然而,如果翅片或钉头设计不当,不仅会限制颗粒的径向混合还会降低颗粒与壁面间的接触效率,扩大壁面效应[32]。为了解决现有套管式翅片管的翅片两端和膨胀缝U形槽的底部易产生裂纹的问题,顾月章等[33]公开了一种翅片管,该种管由基管和设于基管外表面上、与基管的外表面相垂直并纵向设置的翅片组成。翅片为通长翅片,两端为低翅片,高度为18~24 mm,中间部分为高翅片,高度为28~30 mm。相邻2个翅片的两端在基管的轴向上错开布置。

图12 换热管结构对传热系数的影响[31]Fig.12 Effect of heat tube structure on heattransfer coefficient[31]

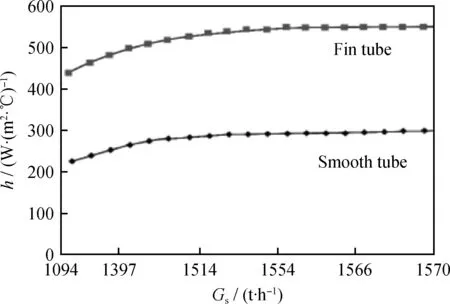

同时,王春峰等[34]通过对换热管进行实用性分析发现,光管加肋片后,传热面积增大,传热性能有所改善,传热系数提高了一倍,可以节约大量的换热面积(如图13所示)。但是,由于肋片和钉头与外管的联结处焊接的焊缝联结处理较困难,热应力的存在经常导致换热管失常开裂[25,35],为装置的长周期运行埋下了安全的隐患。因此,用光管安全性高些,但传热系数相对较低,相同的传热量需要更大的换热面积。他们提出减小管径,增加换热管道的数量,可以在取热器外径不变的情况下增大换热面积。因此,认为小管径光管的综合性能要优于肋片管。

图13 换热管结构对传热系数的影响[34]Fig.13 Effect of heat tube structure on heattransfer coefficient[34]

3.3 强化传热系数

传热系数与床层动力学和颗粒混合特性直接相关,这些因素包括表观气速的选择、传热管的结构和布置方式、气体分布器的设计等。Stefanova等[36-37]在FCC颗粒流化床内进行实验发现,随着表观气速的增大,床层与垂直传热管之间的传热系数先增大后减小,传热系数最大值出现在由鼓泡到湍动流态化域的湍流过渡点。然而,传热系数的峰值并不会出现在所有的流态化系统中。Hilal和Gunn[38]在一个直径为290 mm的Geldart B类颗粒流化床的测量结果表明,传热系数随着表观气速的增大先逐渐增大,然后保持一个恒定值不变。

Di Natale等[39]通过实验发现,空气动力学形状越好的内浸面,传热效果越好。李忠远等[40]认为,流化床的内部构件对改善床层的流化状态具有非常重要的作用。在外取热器内,垂直换热管作为纵向构件,虽然能够在一定程度上改善流化床的气-固相传质、传热效果。但是,在促进气-固相接触方面,横向构件(如多孔板、筛网、斜片导向挡板、倾斜波纹挡板等)比垂直管束更有效。根据现有固定内构件存在的不足,李忠远等[40]建议对现有内构件进行改进,使之成为附着在垂直管束上的,能随床内气流摆动的横向构件,以改善传质、传热效果。

虽然传热系数受到多种因素的影响,但是当外取热器的几何结构固定后,传热系数仅可通过改变操作条件进行调节。在不同的操作条件下,颗粒在流化床近壁区的运动状态直接影响着颗粒与壁面间的传热[41]。颗粒团更新理论[42]认为,换热管表面的传热系数受到颗粒团在换热管表面的平均停留时间和颗粒团分率的共同影响。Lu等[43]通过假设气泡与表面接触的时间分率等于气泡在床内体积分数的方法,估算了表面与乳化相的接触时间。该接触时间为乳化相的平均停留时间而非实际停留时间,且与接触点的乳化相分率和气泡频率相关。Molerus等[44]则通过颗粒运动的概率分析预测了颗粒与壁面的接触时间。Zarghami等[45]通过考虑气泡和颗粒团对壁面的作用,建立了颗粒平均停留时间的计算模型。该模型的计算结果表明,在湍流床内,颗粒平均停留时间随着气速的增大,先增大再减小,在湍流点气速处,颗粒的平均停留时间最小,这与传热系数随表观气速的变化趋势相一致[36-37]。

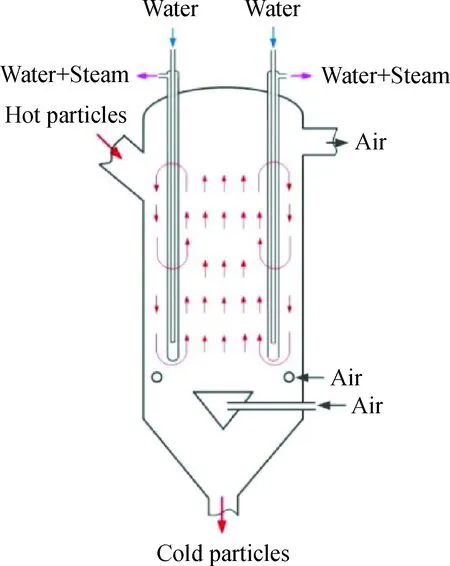

卢春喜等[45]根据颗粒团更新理论,通过综合分析工业过程中常用的上流式和下流式外取热器内气-固两相与换热管之间的作用机制,借鉴气-固环流流化床的设计理念,开发了一种能够有效提高传热系数和操作弹性的新型环流床外取热器[46-47]。如图14[47]所示,该取热器底部设置有2个独立的气体分布器,处于中心位置的内环分布器用于流化中心区域的颗粒,处于近壁区的外环分布器用于流化近壁区的颗粒。传热管束作为拟导流筒用于分隔向上和向下运动的流化颗粒。当内环表观气速大于外环时,在中心区域的颗粒向上运动,呈上流式外取热器的流动状态,在近壁区的颗粒向下运动,呈下流式外取热器的流动状态,2个区域的密度差促进颗粒围绕着传热管进行内循环运动,这样就增加了颗粒在传热表面的更新频率,有利于热量传递。该外取热器结构简单、传热效率高、调节灵活,还可用于催化裂化再生剂调温技术[22]。

图14 新型环流外取热器[47]Fig.14 New annual external catalyst cooler[47]

图15 大型冷模实验中两种流化床传热系数的比较[49]Fig.15 Comparison of heat transfer coefficients intwo catalyst coolers for big cold model[49]

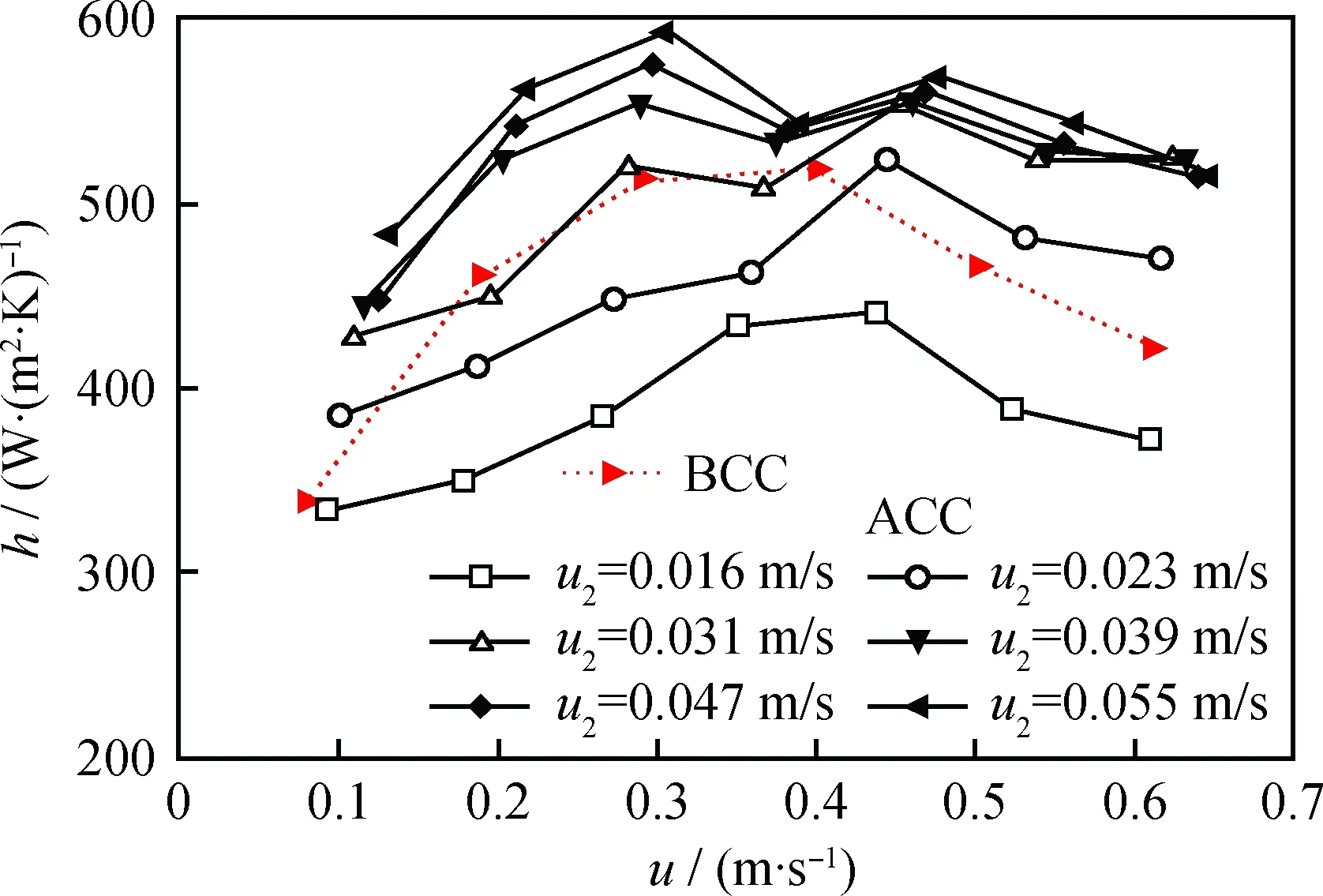

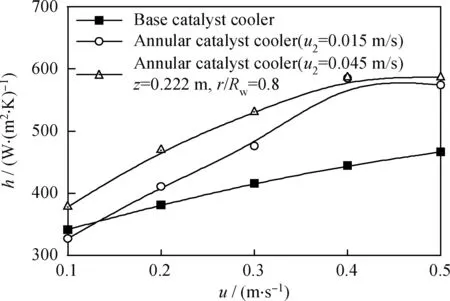

大型冷模实验结果表明[48-50],随着内环气速的增加,新型环流床取热器内传热系数先增大再减小;随着外环气速的增加,传热系数逐渐增大。在最优操作条件下,相比自由床取热器,新型环流床取热器的传热系数最大可提高约20%,而且环流床取热器内较少主风用量即可达到与自由床取热器相同的取热负荷,操作弹性也较高。该实验装置与工业FCC外取热器具有相同结构和水力学直径,传热管采用翅片管的形式,其内部通入热水以使整根传热管成为热源,通过测量传热管进出口的温差、管壁和床内的温差确定床内总传热系数。在自由床取热器内,传热管的表面温度随着轴向高度的增加而减小;而在环流床取热器内,传热管的中间位置存在一个温度的最低点,而且温度最低点的位置会随着表观气速的增加而增高。因此,推测在环流床内存在传热强化高度,这个高度为传热管表面温度最低点与气体分布器之间的距离。

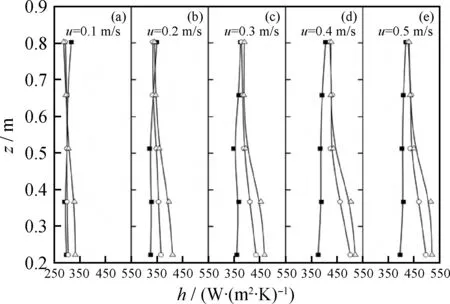

为了进一步证实传热强化高度的存在,明确这一高度范围内传热系数的分布特征以及传热强化机理,Yao等[47,51]建立了一套小型机理性实验装置,以深入探究传热强化的主导因素,以及传热强化机理和传热管表面的颗粒团流动规律。如图16[47]所示,自由床内,传热系数沿轴向分布非常均匀,不存在轴向梯度;而环流床的传热系数则存在很明显的轴向梯度分布。在床层下部区域,环流床的传热系数明显大于自由床的传热系数,最大增幅出现在床层底部区域,随着轴向高度的增加,增幅逐渐减小。在床层上部区域,环流床的传热强化作用较小,即使在最大传热系数出现的操作条件下,传热系数的增加也不是很明显。这充分证实了环流床内传热强化高度的存在。

图16 径向平均传热系数的轴向分布[47]Fig.16 Axial profiles of radial average heattransfer coefficients[47] Base catalyst cooler Annular catalyst cooler (u2=0.015 m/s) Annular catalyst cooler (u2=0.045 m/s)

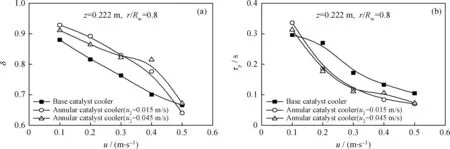

图17[47]和图18[47]分别给出了局部区域传热系数和颗粒团参数随表观气速的变化。由图17可见,两种流化床取热器的传热系数均随表观气速的增大而增大。与自由床相比,环流床内传热系数的增量随着表观气速的增大而逐渐增大,而且,增大外环气速会使传热系数进一步增大。如图18所示,颗粒团分率和平均停留时间均随表观气速的增大而减小,环流床取热器的颗粒团分率较自由床取热器的要大,而颗粒团平均停留时间则小于自由床取热器的(除了u=0.1 m/s的情况)。颗粒团更新模型[43]表明,颗粒团分率越大,平均停留时间越小,床层与壁面之间的传热系数就越高。因此,在环流床内传热系数得到提高受颗粒团分率增大和平均停留时间减小的共同作用。

图17 表观气速对传热系数的影响[47]Fig.17 Effect of superficial gas velocity onheat transfer coefficient[47]

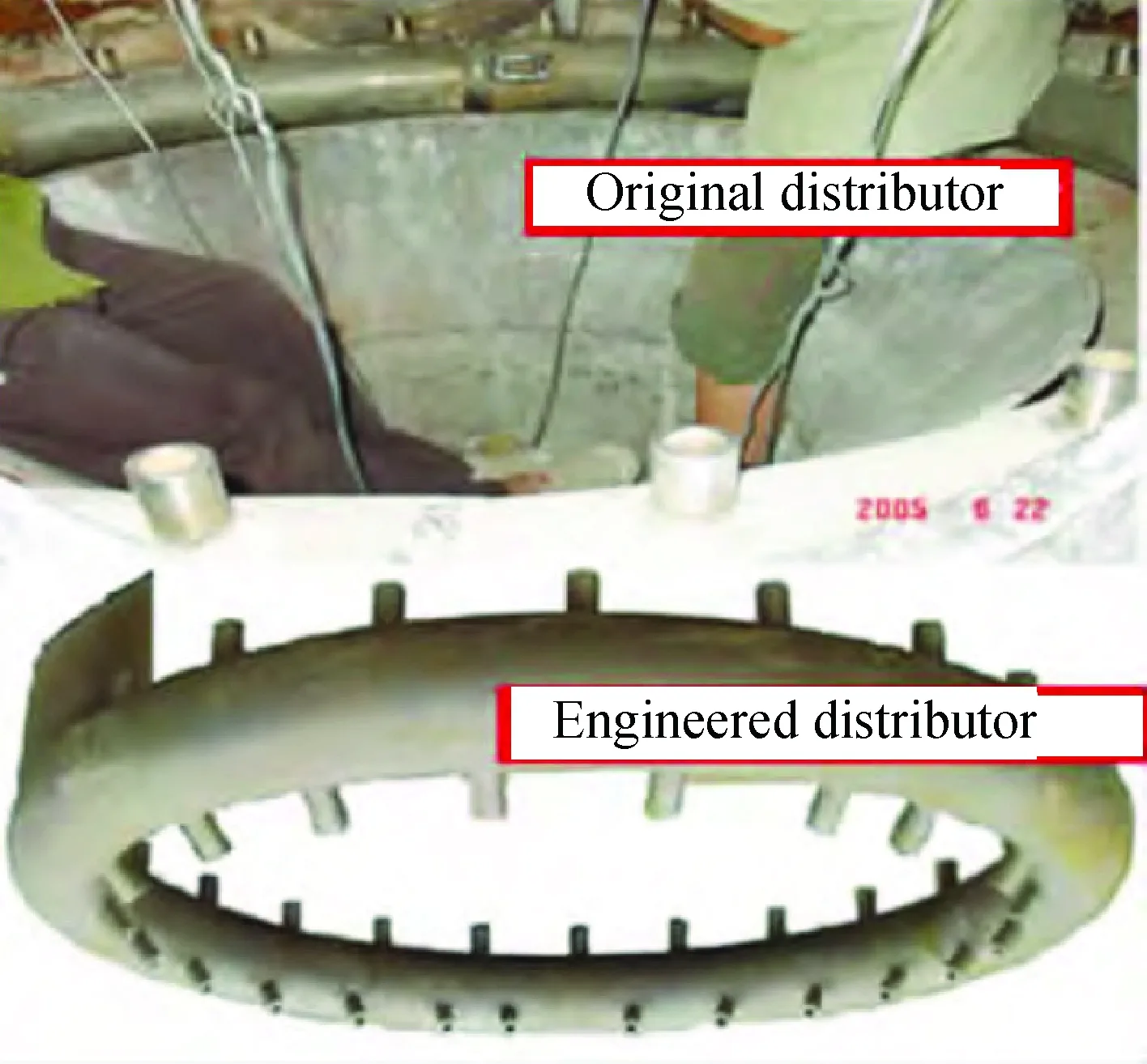

在工业生产过程中,中国石化洛阳分公司Ⅱ套催化裂化装置出现了外取热系统难流化、难建立循环、且无法灵活调整外取热器产汽量等问题。王明东等[27,52]通过分析认为,引起上述问题的外取热器关键部件是流化风环,其直接决定了外取热器的取热工况。因此,对外取热器内的流化风环进行了结构改造,如图19所示,改造后流化风环增加了一排斜向下的喷嘴。实际应用结果表明,改造后的外取热器循环流化和产汽均较之前有大幅度改善,为生产优化提供了保障。

4 结论与展望

作为催化裂化过程热平衡的有效调节手段,再生催化剂取热技术在实际生产过程中显得尤为重要。随着重油或渣油加工深度和难度的不断提高,再生剂取热技术分别发展了内取热技术、外取热技术和再生剂调温技术。虽然该技术已经广泛应用于催化裂化过程中,但在实际生产中还会出现各种问题。笔者分别从传热温差、传热面积和传热系数三方面综述了传热强化技术的发展,并介绍了相应的研究和工业应用进展。根据颗粒团更新传热机理,阐述了传热强化过程的作用机制。

图18 表观气速对颗粒团参数的影响[47]Fig.18 Effect of superficial gas velocity on packet parameters[47](a) Packet fraction; (b) Mean packet residence time

图19 外取热器流化风环改造前后对比[27]Fig.19 Comparison between the original distributorstructure and the engineered one[27]

为了提高再生剂取热技术的可靠性和安全运行周期,再生剂取热技术还需针对以下几方面问题展开研究:

(1)催化剂流化不均匀:在高温催化剂入口处,取热管热负荷易出现偏差,产生管子局部过热、鼓胀开裂等问题;外取热器突然死床、难以流化,易导致外取热器出现“半凉半热”的状态,而且死床还会导致筒体内堆积了大量的催化剂,难以实现完全的流化。

(2)催化剂循环不佳:催化剂返回管线堵塞,取热效率降低,导致再生器温度超高,威胁装置安全、稳定和长周期运行。

(3)取热管束破坏:取热管易出现焊接接头开裂、磨损、冲蚀、蠕变、断水、干烧等问题,导致外取热器无法正常运行。

[1] 徐春明, 杨朝合. 石油炼制工程[M].北京: 石油工业出版社, 2009: 294-370.

[2] 许友好. 我国催化裂化工艺技术进展[J].中国科学: 化学, 2014, 44(1): 13-24.(XU Youhao. Advance in China fluid catalytic cracking (FCC) process[J].Scientia Sinica (Chimica), 2014, 44(1): 13-24.)

[3] DANZIGER J W. Heat transfer to fluidized gas-solids mixtures in vertical transport[J].Industrial & Engineering Chemistry Process Design and Development, 1963, 2(4): 269-276.

[4] 陈俊武, 曹汉昌. 催化裂化工艺与工程[M].北京: 中国石化出版社, 1995.

[5] 赖周平. 重油催化裂化过程中的取热技术[J].炼油设计, 1995, 25(6): 44-48. (LAI Zhouping. Catalyst cooling techniques in heavy oil FCCU[J].Petroleum Refinery Engineering, 1995, 25(6): 44-48.)

[6] 王丽莉. 浅谈渣油催化裂化装置外取热器[J].金山油化纤, 1996, (5): 65-70.

[7] 张荫荣, 亓玉台, 李淑勋,等. 重油催化裂化取热技术及其进展[J].抚顺石油学院学报, 2002, 22(3): 22-26. (ZHANG Yingrong, QI Yutai, LI Shuxun, et al. The technology of catalyst cooler in RFCCU and its progress[J].Journal of Fushun Petroleum Institute, 2002, 22(3): 22-26.)

[8] LOMAS D A, HEIGHTS A, THOMPSON G J, et al. Fluid catalyst regeneration process:US,4353812[P].1990.

[9] 潘爱民. 重油催化裂化装置技术改造及其效果[J]. 炼油设计, 2000, 9(30): 21-24. (Pan Aimin. Revamping of the residue catalytic cracking unit[J]. Petroleum Refinery Engineering,2000, 9(30): 21-24.)

[10] VICKERS A G, LOMAS D A. Fluid catalyst regeneration apparatus: US, 4438071[P].1990.

[11] LOMAS D A. Dual function heat withdrawal in a fluidized catalytic: US, 4757039[P].1990.

[12] 张福诒, 李占宝, 皮运鹏, 等. 气控内循环式催化剂冷却器: 中国, ZL 90103413.4[P].1990.

[13] 李雅华, 庞春天, 谢恪谦, 等. 100万t/a催化裂化装置改造效果分析[J].石油化工设计, 2014, 31(4): 56-58. (LI Yahua, PANG Chuntian, XIE Keqian, et al. Analysis of the revamping effect of a 1.0 Mt/a RFCC unit[J].Petrochemical Design, 2014, 31(4): 56-58.)

[14] 赵学波, 亓玉台, 赵德智, 等. 重油催化裂化再生剂输送管路取热方法: 中国, ZL 99120517.0[P].2001.

[15] 赵学波, 亓玉台, 宫畔伟, 等. 再生剂输送管路之催化剂冷却方法: 中国, ZL 99120529.4[P].2001.

[16] 郝希仁, 谢恪谦, 张聚越, 等. 催化裂化装置的再生催化剂调温设备: 中国, ZL200710054739.0[P].2008

[17] 吴雷, 李荣相, 刘怀伟. 催化裂化再生剂组合式冷却对反再系统的影响[J].石油化工设计, 2007, 24(3): 1-4. (WU Lei, LI Rongxiang, LIU Haiwei. Discussion on potential benefit from combined regenerated catalyst cooling in FCCU[J]. Petrochemical Design, 2007, 24(3): 1-4.)

[18] 李群柱, 李莉. 一种冷再生催化剂循环方法及其设备: 中国, ZL 200810146601.8[P].2010.

[19] 张永民, 侯栓弟, 李松年, 等. 一种烟气汽提器: 中国, ZL 200410080230.X[P].2004.

[20] 张永民, 侯栓弟, 李松年, 等. 一种再生催化剂烟气汽提器: 中国, ZL 200410083890.3[P].2004.

[21] 牛风宾, 马金虎, 刘兴, 等. 一种再生催化剂的冷却和汽提设备:中国, ZL 200910064168.8[P].2009.

[22] 张永民, 刘梦溪, 卢春喜. 一种用于实现催化裂化再生剂的调温和汽提的耦合设备: 中国, ZL 201010034466.5[P].2010.

[23] 石宝珍. 一种组合催化剂冷却器: 中国, ZL 201610299429.4[P].2016.

[24] 王迪勇, 张启东, 李慧龙, 等. 外取热器工艺操作对长周期运行的影响及优化[J].炼油技术与工程, 2016, 46(2): 23-26.(WANG Diyong, ZHANG Qidong, LI Huilong, et al. Impact of process operation of catalyst cooler on long-term operation of FCCU and optimization[J].Petroleum Refinery Engineering, 2016, 46(2): 23-26.)

[25] 刘永伟, 苏永利, 刘进军. 重油催化装置外取热器管束损坏原因分析及解决措施[J]. 机械工程师, 2016, (8): 231-232.

[26] 周辉. 外取热器管束的损坏原因及改进[J]. 催化裂化, 1998, 17(7): 28-30.

[27] 王明东, 丁杰, 周志航, 等. 催化裂化装置外取热器运行异常分析[J]. 炼油技术与工程, 2015, 45(4): 28-31. (WANG Mingdong, DING Jie, ZHOU Zhihang, et al. Analysis of abnormal operation of FCC catalyst cooler[J].Petroleum Refinery Engineering, 2015, 45(4): 28-31.)

[28] JIN Y. Effect of internal tubes and baffles[A]//WEI F, WANG Y//YANG W C. Handbook of fluidization and fluid-particle systems[C]//New York: Marcel Dekker Inc., 2003: 171-200.

[29] RÜDISÜLI M, SCHILDHAUER T J, BIOLLAZ S, et al. Radial bubble distribution in a fluidized bed with vertical tubes[J].Industrial & Engineering Chemistry Research, 2012, 51(42): 13815-13824.

[30] 张荣克, 张蓉生, 龚宏, 等. 一种外取热器: 中国, ZL 01275334.3[P].2002.

[31] 张荣克, 张蓉生. FCC装置下流式密相催化剂强化传热外取热器的开发和应用[J]. 石油炼制与化工, 2006, 37(4): 50-54.(ZHANG Rongke, ZHANG Rongsheng. Development and application of a dense phase FCC catalyst cooler with enhanced heat-transfer capability[J].Petroleum Processing and Petrochemicals, 2006, 37(4): 50-54.)

[32] CHEN J C. Surface contact-its significance for multiphase heat transfer: Diverse examples[J].Journal of Heat Transfer, 2003, 125: 549-566.

[33] 顾月章, 郝希仁, 李丽, 等. 翅片管及翅片管外取热器:中国, ZL 200820070111.X[P].2008.

[34] 王春峰, 万德斌, 王宁, 等. 催化外取热器换热分析[J].当代化工, 2010, 39(5): 611-613. (WANG Chunfeng, WAN Debin, WANG Ning, et al. Heat transfer analysis of external catalyst cooler in FCC[J].Contemporary Chemical Industry, 2010, 39(5): 611-613.)

[35] 傅世昭, 张建民, 耿东波. RFCC装置外取热器管束失效分析与预防[J].化学工程与装备, 2011, (1): 103-107.

[36] STEFANOVA A, BI H T, LIM C J, et al. Heat transfer from immersed vertical tube in a fluidized bed of group A particles near the transition to the turbulent fluidization flow regime[J].International Journal of Heat and Mass Transfer, 2008, 51(7-8): 2020-2028.

[37] STEFANOVA A, BI H T, LIM J C, et al. Local hydrodynamics and heat transfer in fluidized beds of different diameter[J]. Powder Technology, 2011, 212: 57-63.

[38] HILAL N, GUNN D J. Heat transfer to immersed and boundary surfaces in fluidized beds[J].Chemical Engineering & Technology, 2002, 25(10): 967-973.

[39] DI NATALE F, LANCIA A, ROBERTO N. Surface-to-bed heat transfer in fluidized beds: Effect of surface shape[J].Powder Technology, 2007, 174(3): 75-81.

[40] 李忠远,谢桂荣,李致远. 流化床的强化传热途径探讨[J].有机硅材料, 2006, 20(2): 78-80, 102.(LI Zhongyuan, XIE Guirong, LI Zhiyuan. Discussions on the consolidated heat transfer of fluid bed[J]. Silicone Material, 2006, 20(2): 78-80, 102.)

[41] PANDEY P, TURTON R, YUE P, et al. Nonintrusive particle motion studies in the near-wall region of a pilot-scale circulating fluidized bed[J].Industrial & Engineering Chemistry Research, 2004, 43(18): 5582-5592.

[42] MICKLEYH S, FAIRBANKS D F. Mechanism of heat transfer to fluidized beds[J].AIChE Journal, 1955, 1(3): 374-384.

[43] LU J D, FLAMANT G, SNABRE P. Towards a generalized model for vertical walls to gas-solid fluidized beds heat transfer I Particle convection and gas convection[J].Chemical Engineering Science, 1993, 48(13): 2479-2492.

[44] MOLERUS O, BURSCHKA A, DIETZ S. Particle migration at solid surfaces and heat transfer in bubbling fluidized bed I Particle migration measurement systems[J].Chemical Engineering Science, 1995, 50: 871-877.

[45] 刘梦溪, 卢春喜, 时铭显. 气固环流反应器的研究进展[J].化工学报,2013, 64(1): 116-123.(LIU Mengxi, LU Chunxi, SHI Mingxian. Advances in gas-solids airlift loop reactor[J].CIESC Journal,2013, 64(1): 116-123.)

[46] 卢春喜, 张永民. 强制内混式催化裂化催化剂外取热器: 中国, ZL 201010034467.X[P].2010.

[47] YAO X, ZHANG Y, LU C, et al. Investigation on the heat transfer intensification mechanism of a new fluidized bed heat exchanger[J].AIChE Journal, 2015, 61(8): 2415-2427

[48] 孙富伟. 新型催化裂化再生剂调温取热器的研究[D]. 北京: 中国石油大学, 2011.

[49] YAO X Y, SUN F W, ZHANG Y M, et al. Experimental validation of a new heat transfer intensification method for FCC external catalyst coolers[J].Chemical Engineering and Processing: Process Intensification, 2014, 75(1): 19-30.

[50] 孙富伟, 张永民, 卢春喜, 等. 催化裂化外取热器传热与流动特性的大型冷模实验[J].石油学报(石油加工), 2013, 29(4): 633-640. (SUN Fuwei, ZHANG Yongmin, LU Chunxi, et al. Large cold-model experiment on heat transfer and hydrodynamics of an FCC external catalyst cooler[J].Acta Petrolei Sinica (Petroleum Processing Section), 2013, 29(4): 633-640.)

[51] YAO X, ZHANG Y, LU C, et al. Systematic study on heat transfer and surface hydrodynamics of a vertical heat tube in a fluidized bed of FCC particles[J].AIChE Journal, 2015, 61(1):68-83.

[52] 曹春燕, 王明东, 周志航. 催化裂化装置外取热器存在问题及应对措施[J].中外能源, 2015, 2(10): 88-91. (CAO Chunyan, WANG Mingdong, ZHOU Zhihang. Common problems with external heat collectors of FCC units and countermeasures[J].Sino-Global Energy, 2015, 2(10): 88-91.)