高速列车用6005A铝合金接头冲击韧性的研究

2018-04-11徐玉松

季 凯,张 静,徐玉松

(江苏科技大学 冶金与材料学院,张家港 215600)

近年来,各种现代化高速列车的出现推动着轨道交通运输行业的迅猛发展.在高速列车、地铁等现代化交通运输工具带给人们便利的同时,也对车体材料质量提出了更高的要求、更高的期望[1-2].其中,6005A铝合金是一种可热处理方式强化Al-Mg-Si系变形材料,因其具有良好的强度、韧性、耐蚀性、可焊性和挤压成型性能,已被广泛应用于高速列车.然而伴随着高铁速度的不断提升以及外部服役环境的日益恶化,铝合金结构材料在寒冷地区服役过程中易产生焊接区域的整体冷脆现象的事实制约着其在轨道交通领域的进一步应用[3-6].因此,文中从车体铝合金焊接结构材料的质量出发,细致研究了低温环境下焊接区域的理化特性与力学行为,改善铝合金车体焊接蒙皮材料残余应力分布,强化材料链接区域的力学性能,促进轨道交通材料在高纬度高海拔地区等严寒地区的快速发展.

1 试验材料及方法

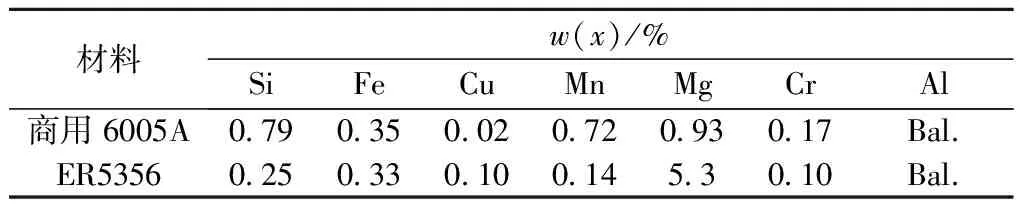

试验采用上海通用汽车有限公司提供的商用6005A-T6变形铝合金,板材形状尺寸为200 mm×100 mm×12 mm.焊丝选用美国进口ER5356,直径为3.0 mm,母材与焊丝的化学成分见表1.

表1 6005A铝合金及其焊丝的化学成分

采用MIG自动进行系统焊接试验,焊接方向垂直于厚板的轧制方向,焊接工艺参数如表2.将6005A铝合金基材及其焊接接头试样分别制成尺寸为10 mm×10 mm×55 mm的Charpy V型缺口冲击样品(缺口深度为2 mm,张角为45°),按照GB/T 19748-2005操作进行室温示波冲击试验,使用仪器为450-J冲击试验机(IMP450JDynatup, Instron),在20℃~-80℃之间测量Charpy冲击吸收功并记录示波曲线.

表2 焊接工艺参数

2 结果与讨论

2.1 铝合金焊接接头金相组织

受焊接热输入影响,焊接接头不同区域具有不同组织形貌和晶粒粗化程度,如图1.基材区位于图1(a)底部区域,是典型的轧制或者挤压态的再结晶组织,其再结晶晶粒沿轧制方向伸长,仍可见热加工后组织变化.热影响区位于图1(a)中部,分为淬火区和不完全淬火区(过时效区),金相组织如图1(c),热影响区晶粒整体粗化现象明显,其中靠近焊缝的淬火区是焊丝与母材金属的高温融合区域,其化合物大部分固溶到基体,析出强化相少,受焊接热影响二次再结晶现象明显,淬火区大晶粒吞食周围的小晶粒迅速合并长大,易形成粗大的柱状晶组织,柱状晶长度方向约为50 μm,宽度方向为10 μm.靠近基材区的过时效区,尽管也呈现出等轴晶体组织,但其等轴晶组织相对粗大,直径约为20~30 μm,同时,特殊的热输出过程也促使粗大析出强化相的出现,降低了焊接接头整体的强度和塑性[2].焊缝区则是典型的树枝状铸造晶体组织,其直径约为20~50 μm,如图1(d).因此,对于高速列车车体结构材料铝合金焊接接头来说,即使采用合理焊接工艺,其焊后组织、强化相也存在明显的析出聚集长大,致使该区域形成固溶强化与沉淀强化的效果较基材区弱的多.同时伴随着列车不断提速和服役条件的日益恶化,尤其是在寒冷地区服役过程中,车体材料焊接区域原有残余应力的“平衡状态”被打破,残余应力不断地释放与重新分布,导致材料结构发生明显的改性,形成焊接区域整体的冷脆现象[7].

图1 6005A铝合金焊接接头的金相组织

2.2 铝合金焊接接头示波冲击试验

利用保温箱对试样进行不同温度下保温处理,然后迅速进行冲击试验.不同温度下试样冲击载荷-位移曲线和能量-位移曲线如图2.

图2 不同温度下焊缝接头冲击载荷-位移曲线和能量位移曲线

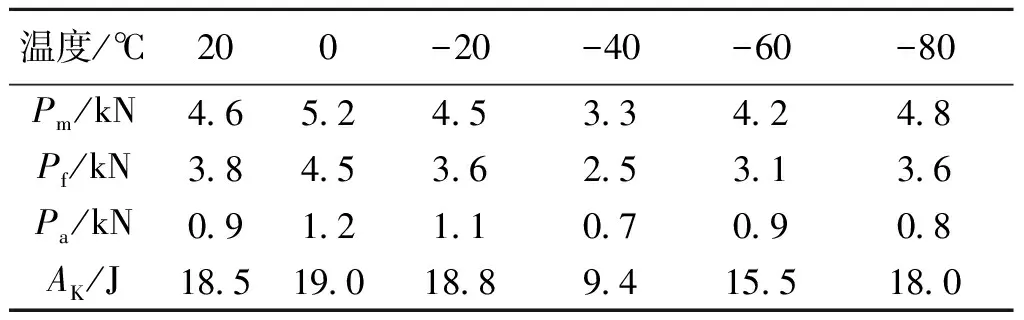

夏比冲击实验所得试样的冲击载荷-位移-能量曲线能够描述焊接试样在不同阶段的能量分布,并对不同组织的断裂特征和韧脆程度进行精确展现.基于夏比冲击实验罗列出焊接试样的冲击载荷和冲击吸收功值,如表3.通过图2冲击载荷-位移-能量曲线以及表3不同载荷下冲击吸收功的数据绘制出韧脆转变温度曲线,如图3.6005A铝合金焊接接头随温度的冲击韧性总体呈现先恒定不变,后逐渐减小,再稳步提升的趋势.铝合金焊接试样在常温下冲击吸收功为18.5 J,0℃和-20℃依旧维持在18 J左右,随着温度继续下降,冲击吸收功急剧下降至9.4 J,代表6005A铝合金焊接材料在-20℃~20℃区间使用是安全的.随着温度继续下降,6005A铝合金焊接接头的冲击吸收功出现极小值.因此,温度-40℃左右是高速列车车用6005A铝合金焊接接头使用的一个裂纹敏感区.由于6005A铝合金焊接区域组织在焊接熔化和随后快速凝固过程中受到相变、焊接应力等因素共同作用下,产生的不平衡结晶柱状晶组织,其抵抗裂纹能力变差,在数值上表现为不同温度下裂纹形成功普遍不大.比较不同温度下铝合金裂纹扩展功与裂纹形成功比值还发现,期间铝合金焊接组织的韧性基本不变.其原因在于较低温度时,原子获得能量的几率减小,邻近位错源要取得足够能量开动产生的滞后现象.因而位错塞积群前端的弹性能就难以通过相邻晶粒中位错运动的激活而松弛[8-9].

表3 在不同温度下冲击载荷及其吸收功值

图3 6005A铝合金焊接接头冲击韧性随温度的变化趋势

2.3 铝合金焊接接头冲击断口分析

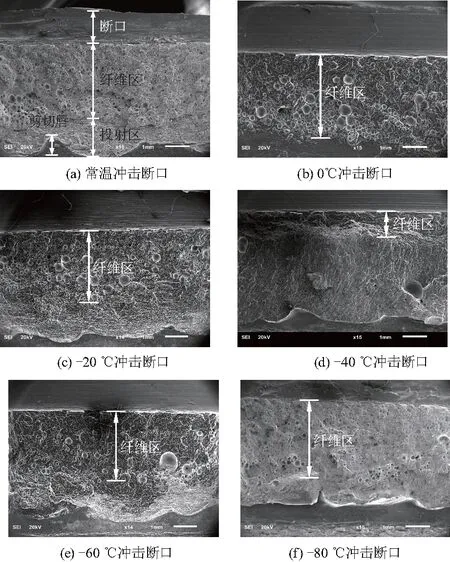

图4为6005A铝合金焊接接头的冲击试样断口形貌图.宏观上6005A铝合金焊接试样冲击断口的缺口底部与水平的剪切力形成45°剪切面,断口的韧窝明显且沿着裂纹的拓展方向延伸.而不同温度下6005A铝合金焊接冲击试样受载后,试样的变形行为与破环过程呈现出相同的趋势,如图4.

图4 6005A铝合金焊接接头的冲击断口形貌

6005A铝合金焊接试样首先受应力产生塑性变形,微裂纹在缺口根部萌生,伴随着裂纹萌生扩展过程中材料吸收大量能量后快速进入失稳扩展阶段形成放射形结晶状组织,即材料沿着裂纹的拓展方向依次呈现纤维区、放射区、剪切唇等典型断口形貌.而在不同温度(-80℃~20℃)下,6005A铝合金焊接接头冲击性能差异在于,形成断口纤维区宽度与韧窝大小的不同,其中断口纤维区的宽度依次为20 ℃,2.8 mm;0 ℃,3.0 mm;-20 ℃,2.7 mm;-40 ℃,1.2 mm;-60 ℃,2.5 mm;-80 ℃,2.8 mm.同时位于断口中央纤维区、放射区交替分布着尺寸大小不一若干延性韧窝群,韧窝群大小及其韧窝内第二相粒子断裂方式也会影响铝合金焊接接头的冲击断口塑性,但总体来说,6005A铝合金焊接接头平滑的断口和较浅的韧窝代表该材料的塑性一般.因此,要想从根本上改善6005A铝合金焊接材料低温下冲击性能,探索兼具理想强度水平、良好焊接性能以及低温下超长服役周期的新型高速列车用铝合金焊接材料仍需科研工作者从常规的工艺因素、冶金因素入手.工艺方面应通过搅拌摩擦焊、激光复合焊等先进焊接技术及其相关的计算机软件模拟焊接实验等方法来优化改性焊接材料组织与性能,冶金因素的研究则应更多关注Sc,Zr等微量合金元素对成熟牌号铝合金性能的优化以及从防止焊接低温热裂纹产生的角度来改善母材结晶方式,进而全面实现轨道交通用铝合金焊接材料在严寒地区的使用.

3 结论

(1) 6005A铝合金焊接接头组织在靠近基材的过时效区呈现等轴晶体组织,等轴晶直径约为20~30 μm.而靠近焊缝区域的淬火区,多为柱状晶体组织,柱状晶长度方向约为50 μm,宽度方向为10 μm.

(2) 在不同温度下对6005A铝合金冲击试样,进行冲击试验,具有不同的裂纹形成功、裂纹稳定拓展吸收能以及裂纹失稳拓展吸收能.常温下6005A铝合金焊接接头冲击吸收功18.5 J,随温度降低焊接区域的冲击韧性呈现先逐渐减小后稳步提升的趋势,并且在-40℃时6005A铝合金焊接接头存在裂纹敏感区.

(3) 6005A焊接接头冲击试样沿着裂纹的拓展方向依次呈现纤维区、放射区、剪切唇等典型断口形貌.断口纤维区宽度与韧窝大小的差异将直接影响材料在低温下的冲击性能.

References)

[1] HEINZ A, HASZLER A, KEIDEL C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering: A, 2000, 280(1): 102-107. DOI:10.1016/s0921-5093(99)00674-7.

[2] 汪波, 王晓姣, 宋辉, 等. Al-Mg-Si合金时效早期显微组织演变及其对强化的影响[J]. 金属学报, 2014, 50(6): 685-690.

WANG Bo, WANG Xiaojiao, SONG Hui, et al. Strengthening effects of microstructure evolution during earlyageing process in Al-Mg-Si alloy[J].Acta Metallurgica Sinica, 2014, 50(6): 685-690.(in Chinese)

[3] 何圳涛, 刘文辉, 陈宇强, 等. 低温环境下2519A铝合金动态力学性能及组织演化[J]. 材料热处理学报, 2015, 36(4): 62-67.

HE Zhentao, LIU Wenhui, CHEN Yuqiang, et al. Dynamic mechanical properties and microstructure evolution of 2519A aluminum alloy at low temperature[J]. Transactions of Materials and Heat Treatment, 2015, 36(4): 62-67.(in Chinese)

[4] WANG J, FU R, LI Y, et al. Effects of deep cryogenic treatment and low-temperature aging on the mechanical properties of friction-stir-welded joints of 2024-T351 aluminum alloy[J]. Materials Science and Engineering: A, 2014, 609: 147-153. DOI:10.1016/j.msea.2014.04.077.

[5] ZHANG W D, BAI P K, YANG J, et al. Tensile behavior of 3104 aluminum alloy processed by homogenization and cryogenic treatment[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(8): 2453-2458. DOI:10.1016/s1003-6326(14)63370-7.

[6] YURI T, OGATA T, SAITO M, et al. Effect of welding structure on high-cycle and low-cycle fatigue properties for MIG welded A5083 aluminum alloys at cryogenic temperatures[J]. Cryogenics, 2001, 41(7): 475-483. DOI:10.1016/s0011-2275(01)00100-x.

[7] ASL K M, TARI A, KHOMAMIZADEH F. Effect of deep cryogenic treatment on microstructure, creep and wear behaviors of AZ91 magnesium alloy[J]. Materials Science and Engineering: A, 2009(1): 27-31. DOI:10.1016/j.msea.2009.06.003.

[8] 杨政, 郭万林, 董蕙茹, 等. X70管线钢冲击韧性实验研究[J]. 金属学报, 2003, 39(2): 159-163. DOI:10.3321/j.issn:0412-1961.2003.02.010.

YANG Zheng, GUO Wanlin, DONG Huiru, et al. The charpy notch impact test of X70 pipeline steel[J]. Acta Metallurgica Sinica, 2003, 39(2): 159-163. DOI:10.3321/j.issn:0412-1961.2003.02.010.(in Chinese)

[9] 刘瑛, 张新明, 李慧中, 等. 3种高强铝合金的低温拉伸力学性能研究[J]. 金属热处理, 2007, 32(1): 53-56. DOI:10.3969/j.issn.0254-6051.2007.01.013.

LIU Ying, ZHANG Xinming, LI Huizhong, et al. Tensile properties of three kinds of aluminum alloys at low temperature[J]. Heat Treatment of Metals, 2007, 32(1): 53-56. DOI:10.3969/j.issn.0254-6051.2007.01.013.(in Chinese)