工业纯钛激光自熔焊接工艺及气孔形成机理研究

2018-04-11杜永勤祝晓辉李瑞峰叶昕宁

张 峰,杜永勤,祝晓辉,李瑞峰,叶昕宁,祁 凯

(1.江苏科技大学 材料科学与工程学院, 镇江 212003) (2.南京宝色股份公司, 南京211178)

商业纯钛中应用最为广泛的是工业纯钛TA2,其具有优异的耐蚀性和比强度,特别是对氯离子具有较强的耐蚀性[1].在与氯离子接触的设备中,为了避免接触部分发生腐蚀,对材料的选择非常严格.因此,使用工业纯钛TA2作为设备制造的原材料,不仅可以延长设备寿命还能降低维护成本,具有较高的经济意义.

目前,钛及钛合金的焊接一般采用钨极氩弧焊、等离子弧焊和激光焊等[2-4],由于激光焊接具有能量集中、热输入小、焊缝成形好、生产效率高等显著优势[5],因此,激光焊接必将成为钛及钛合金焊接研究今后的主导方向[6].但激光焊接接头中气孔的存在是激光焊接中较为常见的缺陷,文献[7]研究激光焊接不锈钢时发现,焊缝内部气孔形成的主要原因是从熔池上方和底部卷入空气所致,提出加强正面保护和采用背面止口的办法来消除气孔.文献[8]对铝合金激光深熔焊气孔形成机理进行了研究,结果发现,铝合金激光自熔焊焊缝中存在分布特征和形貌特征不同的两类气孔,即冶金类气孔和工艺类气孔.文献[9]对钛合金激光未穿透焊气孔形成的机理进行了研究,根据气孔的位置分布及尺寸大小,提出将钛合金激光焊接气孔分为I型气孔和II型气孔,并阐述了未穿透激光焊接过程中I型气孔形成的机理.文献[10]研究了钛合金在熔化焊过程中形成气孔的机理,发现即使在焊缝中氢含量很高,当焊接时,焊接参数进行优化和对接接头端面完美对齐,焊缝中产生的气孔可以得到控制.国内外对激光焊接钛合金过程中产生气孔问题[11-12]的研究较多,但对工业纯钛激光自熔焊的基础性研究较少,且尚无关于其过程中产生气孔问题的相关报道.

文中采用光纤激光焊接自熔焊对接2 mm厚的工业纯钛TA2,观察焊缝中气孔分布和形貌特征,研究不同工艺参数下焊缝对气孔的敏感性规律以及气孔形成机理,为控制TA2激光自熔焊焊缝的气孔率提供理论依据,从而达到提高焊接接头性能的目的.

1 试验

1.1 试验材料

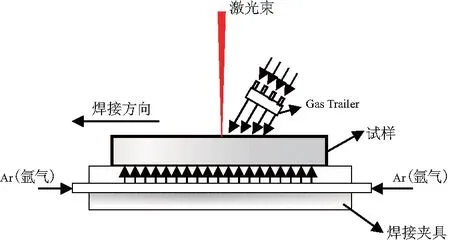

试验采用工业纯钛TA2,几何尺寸为120 mm×60 mm×2 mm,化学成分如表1.试验前,对试样表面的氧化膜及油污进行处理,本实验同时采用机械清理和化学清理,先用不锈钢钢丝打磨清理钛材表面氧化物,使之表面为银白色,再用丙酮清洗,最后用酒精冲洗并烘干待用.将清理后待焊对接试板放置于焊接平台上,并用焊接夹具固定好,进行激光焊接试验,如图1.

表1 工业纯钛TA2的化学成分

图1 工业纯钛TA2激光焊接示意图

1.2 试验设备及方法

本试验采用的激光器为IPG公司生产的YLS-6000-S2T型光纤激光器,其输出功率最大可达6 000 W,工作稳定性小于2%,输出的激光波长为1 075±5 nm,焦距为310 mm,焦点处的光斑直径为350 μm.试验中保护气采用纯度99.99%氩气,保护方式为正面保护和背面保护,正面为四管同时侧吹保护,增加焊后焊缝高温区免受污染,背面为双侧进气层流保护.

试验采用激光自熔焊对接的焊接形式,激光焊接工艺参数如表2,焊后对每道对接焊缝沿垂直于焊接方向线选取3个不同的位置切割,经研磨、抛光后制备成分析试样,腐蚀剂为氢氟酸硝酸溶液(HF ∶HNO3∶H2O=2 ∶1 ∶17).借助金相显微镜、超景深三维显微分析系统VHX-900对焊缝横截面宏观形貌进行观察,分析气孔分布及形貌特征,并计算出不同工艺参数下焊缝的平均气孔率(气孔率是指焊缝横截面内气孔面积占焊缝横截面中心区域面积的百分比).通过CAD软件测算气孔直径及焊缝横截面中心区域面积.采用JSM-6480型扫描电子显微镜(SEM)观察气孔的内壁特征.

表2 TA2板材激光焊接工艺参数

2 试验结果与分析

2.1 焊缝气孔分布与形貌特征分析

工业纯钛TA2激光自熔焊对接接头变形小,焊缝较窄,在肉眼观察下焊缝表面连续均匀,成形良好,表面无任何裂纹及气孔,且颜色为银白略淡黄色,背面银白色.从试样1得到的焊缝横截面,通过超景深三维显微镜观察宏观形貌得到TA2焊缝中的气孔分布图,如图2,可以看出,激光自熔焊工业纯钛TA2焊缝中分布着比较规则的圆形气孔,主要沿着焊缝中下部熔合线附近分布,而靠近焊缝底部的气孔较小,气孔的尺寸范围是从50~200 μm,极少发现更大尺寸的气孔.

图2 TA2焊缝中的气孔分布

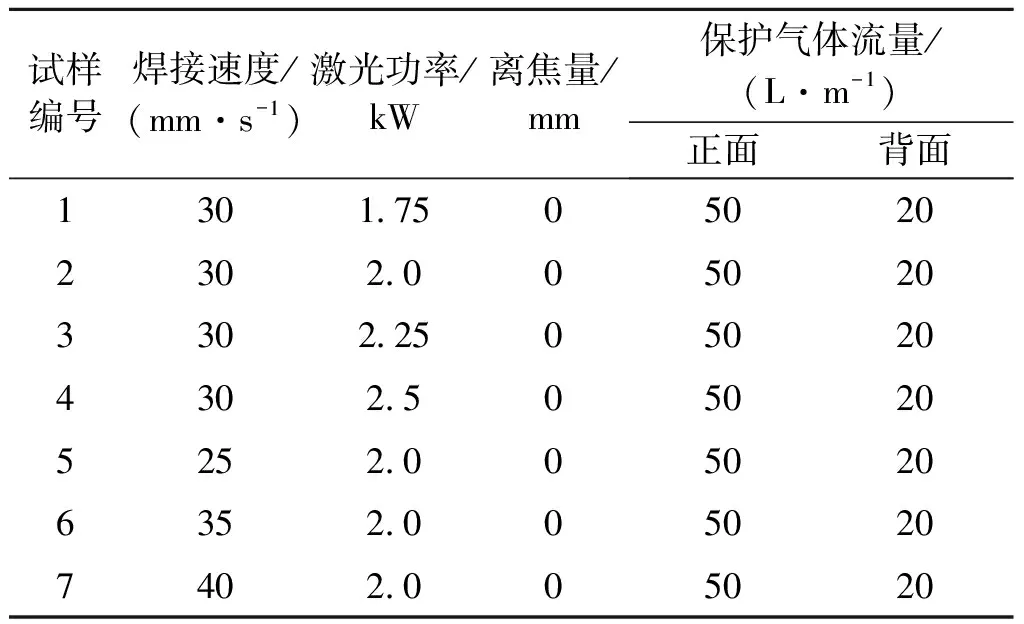

通过金相显微镜对焊缝横截面进行观察,可以看出焊缝中气孔呈较规则的圆形和椭圆形,如图3.

图3 TA2焊缝中圆形和椭圆形气孔

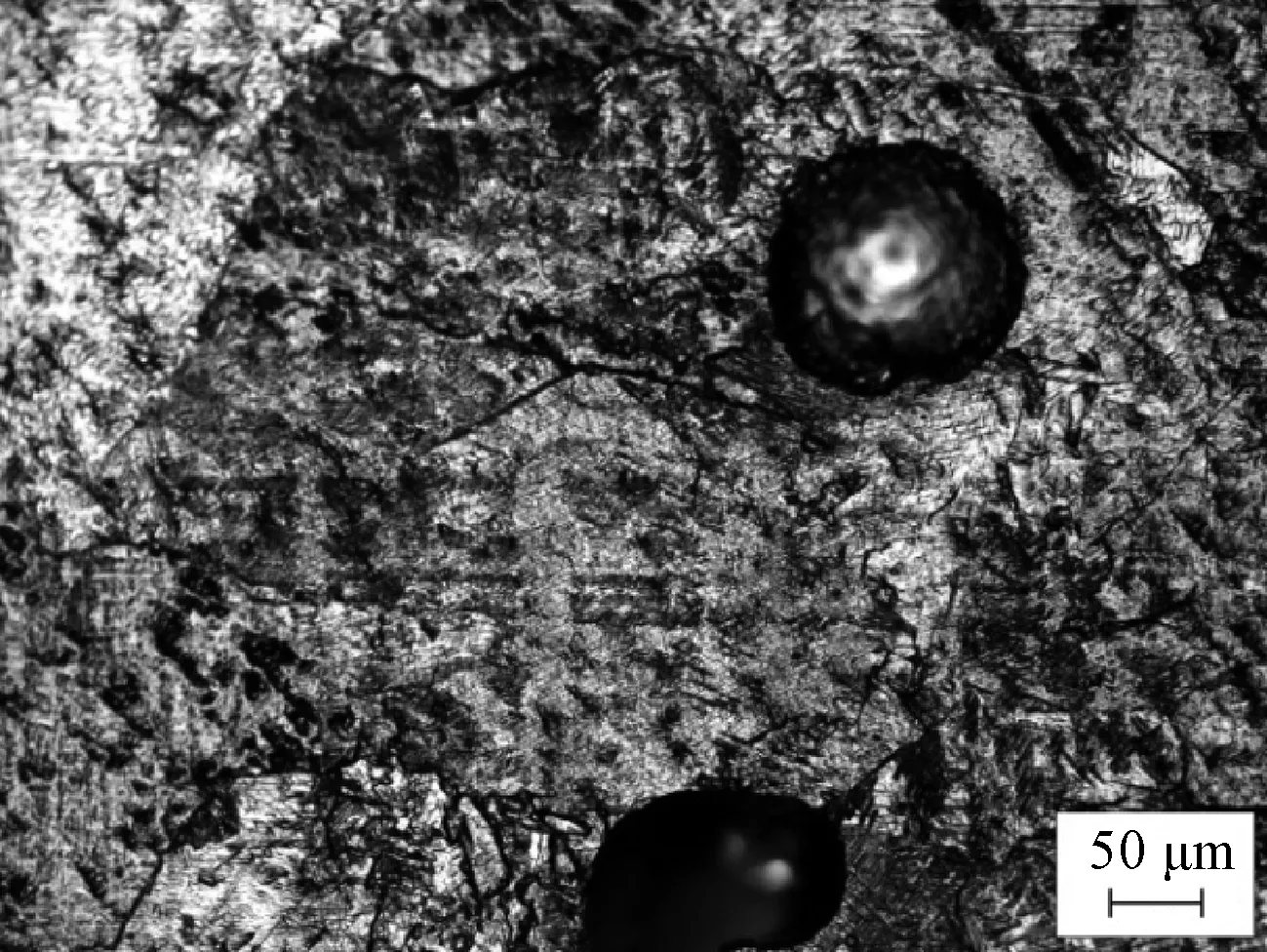

图4为焊缝中气孔的扫描电镜微观组织形貌,从图中可以发现,焊缝中气孔较规则的圆形气孔,且气孔内壁较光滑.在激光焊接过程中产生气孔有两种途径:一种是由于激光束引起熔池金属剧烈波动,引起熔池匙孔瞬间失稳而产生的工艺类气孔;另一种是激光焊接在焊缝金属冷却过程中,由于氢的溶解度急剧下降析出氢气,而激光焊接本身具有快速冷却凝固的特征,使析出的氢气孔来不及逸出而存在于焊缝中.从图中可以观察到,焊缝中的气孔产生于后者,符合氢气孔所具有的特征,形状规则、尺寸较小以及内壁光滑等特点.

图4 焊缝中气孔的SEM形貌

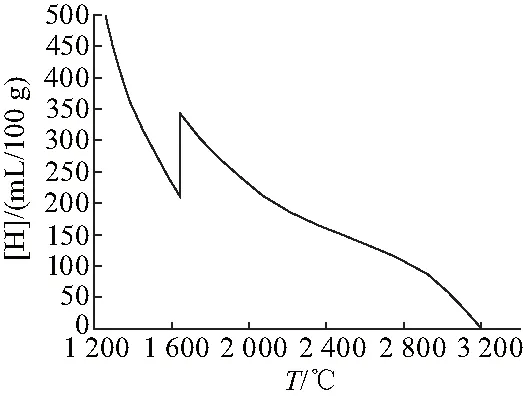

图5为氢在高温钛中的溶解度曲线[13].由前文可知,激光焊接工业纯钛TA2焊缝中气孔一般分布在焊缝中下部熔合线附近,主要原因是这种气孔的形成与氢在钛中的溶解度密切相关.从图5中可以发现,氢在钛中的溶解度随温度升高而降低.氢在钛中溶解度在钛的凝固点1 668 ℃附近有一个陡降,降低约140 mL/100g.激光焊接工业纯钛TA2的冷却过程为非平衡结晶过程,钛在熔融状态时,由于冷却速度较快,氢的溶解度差引起氢的析出较少,气泡数量少,也可能有少量气泡来不及逸出造成气孔存在.当熔池温度降到凝固点时,由于溶解度的陡降,氢析出量较多,因熔池边缘温度较低,比熔池中部对氢有更高的溶解度,熔池中部的氢容易向熔池边缘扩散,故熔合线附近容易为氢过饱和而产生氢气孔,如图2.氢气孔存在于焊缝中下部的原因是:一方面,由于氢气泡体积小,浮力相对较小,逸出速度较低.而液态钛凝固时,随着冷却温度快速下降,导致钛金属粘度急剧加大,使氢气泡难以浮出;另一方面,板材下部与工装面接触,导致板材下部散热快,冷却速度大,进一步使氢气泡来不及上浮逸出.所以在焊缝中下部沿熔合线附近发现氢气孔存在.

图5 氢在高温钛中的溶解度曲线

2.2 激光功率对气孔的影响

采用焊接速度为30 mm/s,激光功率为1.75~2.5 kW,对TA2进行激光自熔焊对接验.试验前,对待焊工件表面进行清理,排除油脂、水分和氧化物等污染因素对气孔产生的影响.试验时均使用氩气作为保护气体,正面氩气流量为50 L/min,背面氩气流量为20 L/min,激光光束离焦量0.焊后所得TA2焊缝表面成形均良好.试验结束后,借助超景深三维显微镜对截取4组不同激光功率下3个位置的横截面进行观察,并通过CAD软件测算出4组不同激光功率条件下焊缝的平均气孔率,结果如图6.

由图6可以看出,当激光功率为1.75 kW时,焊缝的平均气孔率较小,其值为6.32%,因为此时激光功率较低,熔池存在的时间较短,因此氢的扩散不充分,部分气泡核虽存在但来不及长大形成气泡,所以焊缝中平均气孔率较小;随着激光功率升高到2.0 kW时,熔池液相存在的时间逐渐增长后,氢向气泡核扩散,有利于气泡的形成,于是焊缝的平均气孔率呈上升趋势,并出现峰值,其值为8.98%;进一步提高激光功率,即焊缝的热输入增加,熔池液相存在时间得到进一步延长,从而有利于焊缝中的气泡逸出熔池,所以焊缝的平均气孔率急剧降低;当激光功率升至2.5 kW时,焊缝的平均气孔率出现最小值,其值为0.51%.

2.3 焊接速度对气孔的影响

采用激光功率为2.0 kW,焊接速度分别为25、30、35和40 mm/s,并测算TA2焊缝的平均气孔率,结果如图7.

由图7可以看出,当焊接速度为25 mm/s时,焊缝的平均气孔率较小,通过测量其数值为2.18%,产生这种现象的原因是:当焊接速度较慢时,即焊缝的热输入较大,在熔池冷却过程中,液态钛凝固速度较慢,从而熔池液相存在时间较长,熔池中存在的氢有足够的时间完成气泡的形核、长大,并有利于大多数气泡上浮逸出熔池,最终残留在焊缝中的氢气孔较少;随着焊接速度的提高,即焊缝的热输入变小,液态钛凝固速度逐渐变快,熔池中存在的气泡很难来得及上浮逸出,最终只能残留在焊缝内部形成氢气孔,于是焊缝的平均气孔率有明显上升趋势;当焊接速度为30 mm/s时,焊缝的平均气孔率达到最大值,其数值为8.98 %;而随着焊接速度的进一步提高,焊缝的平均气孔率呈下降趋势,这是由于焊接速度不断增加,焊缝热输入继续变小,导致熔池液相存在的时间缩短,熔池中存在的氢来不及扩散聚集成气泡就被凝固在焊缝中,此时生成氢气孔的倾向反而减小,当焊接速度为40 mm/s时,焊缝的平均气孔率降到最小值,为1.05%.

2.4 焊缝中气孔形成影响因素分析

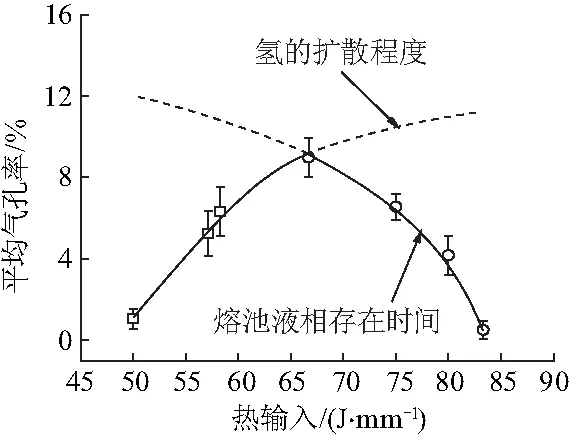

在焊接过程中,对于焊缝中形成的氢气孔而言,氢可能来自母材、保护气和空气中的水分以及焊件表面氧化膜等.另外,影响氢气泡的形核、长大、逸出的因素都会影响焊缝中气孔的形成[14].而氢的扩散程度增加引起生成气孔倾向增大以及熔池液相存在时间越久引起生成气孔的倾向反而减小是TA2焊缝的平均气孔率的主要控制因素.

当热输入较小时,此时熔池液相存在时间短,氢来不及扩散聚集成气泡,从而焊缝的平均气孔率较低.因此,在这一阶段,适当增加焊接速度或降低激光功率,焊接热输入相应减小,氢在焊缝中由焊缝向近缝区扩散程度及靠近熔合线的固态母材中的氢向熔池扩散程度[15]都减小,即使有气泡核存在,也来不及长大形成气泡,因此焊缝的平均气孔率逐渐降低,如图8.此时焊缝的平均气孔率受氢的扩散程度的控制.

当热输入较大时,此时熔池液相存在时间长,氢有充足的时间向气泡核扩散并长大成为气泡上浮逸出,从而焊缝的平均气孔率较低.因此,在这一阶段,适当增加焊接速度或降低激光功率,焊接热输入则相应减小,熔池液相存在时间也相应减小,大量气泡来不及逸出熔池而留在熔合线附近,因此焊缝的平均气孔率逐渐升高,如图8.此时焊缝的平均气孔率受熔池液相存在时间的控制.

在以上两种控制因素的共同作用下,文中焊接热输入在50~66.67 J/mm时,焊缝的平均气孔率呈上升趋势,此时焊缝的平均气孔率受氢的扩散程度的控制;焊接热输入在66.67~83.33 J/mm之间时,焊缝的平均气孔率呈逐渐下降趋势,此时平均焊缝的气孔率受熔池液相存在时间的控制;而在焊接热输入为66.67 J/mm时,这两种控制因素都有利于气孔形成,因而焊缝的平均气孔率最高,达到了8.98 %.

图8 焊缝的平均气孔率影响因素率

3 结论

(1) 工业纯钛TA2焊缝中气孔一般分散存在,主要沿着焊缝中下部熔合线附近分布,其形状呈规则的圆形或椭圆形、尺寸小、内壁较光滑,符合氢气孔的特征,气孔的形成与氢在钛中的溶解度密切相关.

(2) 当焊接速度一定时,随着激光功率的增大,焊缝的平均气孔率呈先上升后下降的趋势.当激光功率一定时,随着焊接速度的增大,焊缝的平均气孔率呈先明显上升后下降的趋势.当激光功率为2.0 kW,焊接速度为30 mm/s时,焊缝的平均气孔率达到最大值8.98%.

(3) 2 mm厚TA2的焊缝平均气孔率由两种控制因素决定,首先是氢的扩散程度增加引起生成气孔倾向增大,另一方面是熔池液相存在时间越久引起生成气孔的倾向反而减小;当焊接热输入为66.67 J/mm时,这两种控制因素都有利于气孔形成,焊缝的平均气孔率达到最大值8.98%.

References)

[1] KAHRAMAN N. The influence of welding parameters on the joint strength of resistance spot-welded titanium sheets[J]. Materials & Design, 2007, 28(2): 420-427. DOI:10.1016/j.matdes.2005.09.010.

[2] 邹世坤, 汤昱, 巩水利. 钛合金薄板激光焊接技术研究[J]. 焊接技术, 2003, 32(5): 16-18. DOI:10.3969/j.issn.1002-025X.2003.05.007.

ZOU Shikun, TANG Yu, GONG Shuili. Study on technology of laser welding titanium alloy sheets[J]. Welding Technology, 2003, 32(5): 16-18. DOI:10.3969/j.issn.1002-025X.2003.05.007.(in Chinese)

[3] 张健,杨锐.激光焊接钛合金薄板时的功率控制[J].中国激光,2012,33(1):71-74.

ZHANG Jian,YANG Rui.Control of laser power during titanium alloy thin plate welding[J].Chinese Journal of Lasers,2012,33(1):71-74.(in Chinese)

[4] 董智军,吕涛,雷正龙.激光焊接TC4钛合金组织性能研究[J].航天制造技术,2013(1):27-30.

DONG Zhijun,LV Tao,LEI Zhenglong.Microstructure and mechanical properties of laser welded TC4 alloys[J]. Aerospace Manufacturing Technology, 2013(1):27-30.(in Chinese)

[5] 李港志,祁凯,朱永飞,等.2507超级双相不锈钢激光焊接接头组织和力学性能研究[J].江苏科技大学(自然科学版),2017,31(2):148-152.DOI:10.3969/j.issn.1673-4807.2017.02.005.

LI Gangzhi, QI Kai, ZHU Yongfei, et al.Study of microstructure and mechanical properties of 2507 super duplex stcinless steel welded joint by laser welding[J].Journal of Jiangsu University of Scierce and Technology(Natural Science Edition),2017,31(2):148-152.DOI:10.3969/j.issn.1673-4808.2017.02.005(in Chinese)

[6] 倪聪,石岩,陈俊科. 工业纯钛板激光焊接工艺研究[J].应用激光, 2015,35(2): 212-215.

NI Cong,SHI Yan,CHEN Junke.Technology research of laser welded commercial pure titanium[J].Applied Laser,2015,35(2): 212-215.(in Chinese)

[7] 雷华东,黄文荣,郭鹏,等.抗氢不锈钢的激光焊接性及气孔成因初探[J].焊接技术,2001:30(8):8-10.

LEI Huadong,HUANG Wenrong,GUO Peng,et al.A preliminary study on the formation of the porosity and laser welding properties of the hydrogen resistant stainless steel[J]. Welding Technique,2001,30(8):8-10.(in Chinese)

[8] 巩水利, 姚伟, STEVE Shi. 铝合金激光深熔焊气孔形成机理与控制技术[J]. 焊接学报, 2009, 30(1): 60-62. DOI:10.3321/j.issn:0253-360X.2009.01.015.

GONG Shuili, YAO Wei, STEVE Shi. Porosity formation mechanisms and controlling technique for laser penetration welding of aluminum alloy[J]. Transactions of the China Welding Institution, 2009, 30(1): 60-62. DOI:10.3321/j.issn:0253-360X.2009.01.015.(in Chinese)

[9] 杜汉斌, 沈剑平, 邬美华, 等. 钛合金激光未穿透焊气孔形成的机理研究[J]. 宇航材料工艺, 2006, 36(3): 51-54. DOI:10.3969/j.issn.1007-2330.2006.03.013.

DU Hanbin, SHEN Jianping, WU Meihua, et al. Formation mechanism of pores in partial penetration weld for titanium alloy[J]. Aerospace Materials & Technology, 2006, 36(3): 51-54. DOI:10.3969/j.issn.1007-2330.2006.03.013.(in Chinese)

[10] HUANG J L, WARNKEN N, GEBELIN J C, et al. On the mechanism of porosity formation during welding of titanium alloys[J]. Acta Materialia, 2012, 60(6): 3215-3225. DOI:10.1016/j.actamat.2012.02.035.

[11] 张凤英, 陈静, 谭华, 等. 钛合金激光快速成形过程中缺陷形成机理研究[J]. 稀有金属材料与工程, 2007, 36(2): 211-215. DOI:10.3321/j.issn:1002-185x.2007.02.006.

ZHANG Fengying, CHEN Jing, TAN Hua, et al. Research on forming mechanism of defects in laser rapid formed titanium alloy[J]. Rare Metal Materials and Engineering, 2007, 36(2): 211-215. DOI:10.3321/j.issn:1002-185x.2007.02.006.(in Chinese)

[12] CHANG B, ALLEN C, BLACKBURN J, et al. Fluid flow characteristics and porosity behavior in full penetration laser welding of a titanium alloy[J]. Metallurgical and Materials Transactions B, 2014, 46(2): 906-918. DOI:10.1007/s11663-014-0242-5.

[13] 李亚江. 焊接冶金学——材料焊接性[M].北京:机械工业出版社, 2007:189-190.

[14] 邓彩萍. 镁合金薄板激光焊气孔及裂纹形成机理研究[D]. 重庆大学, 2010:28-32.

[15] 张文钺. 焊接冶金学[M]. 北京:机械工业出版社,1999:142-147,221-235.