氧化-铁盐混凝沉淀法处理钨冶炼含砷废水的试验研究

2018-04-11赖兰萍陈后兴陈冬英

赖兰萍 ,陈后兴 ,陈冬英

(1.赣州有色冶金研究所,江西 赣州 341000;2.江西离子型稀土工程技术研究有限公司,江西 赣州 341000)

0 引言

中国是产钨大国,钨资源储量520万t,为国外30个产钨国家总储量(130万t)的3倍多,产量及出口量均居世界第一。目前,钨冶炼工艺主要为碱浸萃取-离子交换工艺,即钨精矿经过碱煮后制得的粗钨酸钠溶液,用水稀释到WO3浓度15~25 g/L,除杂并调节pH后,进行离子交换,交换后树脂还需洗涤,矿物中的杂质砷进入废水中[1]。一般而言,APT生产废水中砷的浓度可超过《污水综合排放标准》(GB8978—1996)数倍[2]。而砷及其大多数化合物都有致命的毒性,常被加在除草剂、杀鼠药等[3],砷能与人体中的某些酶起作用,以砷酸盐替代磷酸盐作为酶的激活剂,以亚砷酸盐的形式与巯基反应作为酶抑制剂,从而影响酶的活性,导致中枢神经紊乱、血管疾病等[4]。因此,对钨冶炼离子交换工序中产生的含砷废水的处理迫在眉睫。对于含砷废水的处理,国内外研究人员进行了大量的研究,主要采用吸附法[5-6]、离子交换法[7]、化学沉淀法[8]、生化法[9]、膜分离法[10-11]等处理方法。现有处理方法均存在不足之处,其中吸附法适合处理低浓度含砷废水;离子交换法对复杂含砷废水交换树脂易失效,成本过高;传统的石灰乳中和沉淀法产渣量大;生化法存在微生物耐受砷毒性不强,会产生二次污染;膜分离法预处理要求严格,运行成本高等问题。由此可见,开发高效、成本低廉的含砷废水处理技术刻不容缓。

1 试验部分

1.1 试验原理

在钨冶炼离子交换后产生的废水中,砷是以砷酸根(AsO43-)或亚砷酸根(AsO33-)的状态存在。亚砷酸根离子和砷酸根离子都可以被水合氢氧化铁吸附共沉淀,但由于亚砷酸根离子表面所带的负电荷较砷酸根离子表面所带的负电荷少,因而亚砷酸根离子较砷酸根盐更难于被水合氢氧化铁所吸附,另三价砷的毒性远远高于五价砷,宜先将As3+氧化成As5+,再加入铁盐,铁盐水解生成氢氧化铁,与AsO33-或AsO43-作用,生成难溶的亚砷酸铁或砷酸铁沉淀,主要反应如下:

另外,通过铁盐的吸附、包裹、闭合等作用,达到深度除砷的目的。

1.2 试验方法

试验废水取自赣南某钨冶炼厂离子交换工序交后液,考察氧化剂种类、氧化剂投加量、铁盐种类、铁盐投加量、溶液pH值对除砷的影响。废水处理前相关污染因子与标准对比见表1。

表1 废水处理前污染因子含量与排放标准对比 mg·L-1Tab.1 Comparison of relevant pollution factor content and standards before wastewater treatment

1.3 试验仪器与试剂

试验的主要仪器有:电感耦合等离子体-原子发射光谱仪(ICP-AES,USA);pH计(哈纳沃德仪器(北京)有限公司);程控混凝试验搅拌仪器(武汉恒岭科技有限公司)等。

试验试剂:水合硫酸亚铁、水合硫酸铁、聚合硫酸铁、水合氯化铁、硫酸均为分析纯,双氧水、次氯酸钠均为工业级,其他为常用试剂。

2 结果与讨论

2.1 氧化剂的比较与选择

将As3+氧化成As5+,常用的氧化方式为药剂氧化和空气氧化,其中空气氧化是向废水中鼓入空气,利用空气中的氧气来氧化废水。药剂氧化是向废水中加入氧化药剂来氧化废水,常用的氧化药剂有次氯酸钠、次氯酸钙、双氧水、臭氧等[12]。在试验中分别采用次氯酸钠、双氧水和空气氧化这三种方式来氧化处理原水。在氧化-铁盐混凝沉淀试验中先固定铁盐混凝沉淀步骤的工艺条件:混凝剂选用水合硫酸亚铁,投加量为1.48g/L,控制混凝反应pH值9.5,现配的次氯酸钠为含有效氯6.0%,次氯酸钠极不稳定,受热受光快速分解,具有强氧化性,要现配现用。

比较氧化剂用量、氧化反应时间、混凝反应pH值后,得出表2结果。

表2 三种氧化方式的最佳氧化工艺条件Tab.2 Optimum oxidation conditions of three oxidation modes

综合比较三种氧化剂,双氧水的优势明显优于其他两种氧化剂,且双氧水易保存、运输,而次氯酸钠不易保存。

2.2 铁盐混凝剂的比较与选择

取1 000 mL废水,置于程控混凝试验搅拌仪,用20%硫酸调节一定的pH值,加入0.44 mL双氧水氧化反应10 min,加入一定量的铁盐混凝剂,反应时间为20 min,静置过滤,考察pH值,混凝剂用量对砷去除效果的影响。

2.2.1 水合硫酸亚铁(FeSO·47H2O)混凝沉淀试验

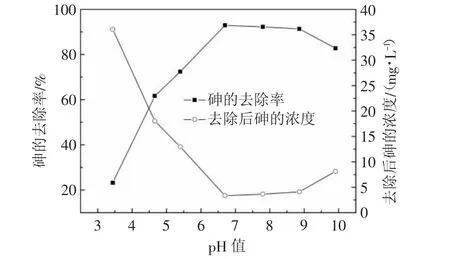

控制水合硫酸亚铁投入量为1.48 g/L,用硫酸调节铁盐混凝反应pH值,不同pH值条件下的混凝沉淀试验结果如图1所示。

通过上述pH值条件试验的结果,用硫酸调节铁盐混凝反应pH值在9.5左右,加入不同量的水合硫酸亚铁进行混凝沉淀试验,结果如图2所示。

图1 pH值对混凝沉淀效果的影响Fig.1 Impact of pH value on coagulation effect

图2 水合硫酸亚铁用量对混凝沉淀效果的影响Fig.2 Impact of the amount of FeSO·47H2O on coagulation precipitation effect

由图1、图2可知,当pH=9~10,水合硫酸亚铁加入量为1.48 g/L时,废水中砷的去除率达到最高为99.0%,反应后残留砷的浓度降至0.49 g/L,低于《污水综合排放标准》(GB8978—1996)要求。

在pH继续增大时,砷在水中主要以AsO43-阴离子形式存在,与[Fe(OH)6]4-所带电荷相同,反作用力较大,导致废水中残留砷的浓度增大[13]。

当加入的硫酸亚铁量少时,生成的亚砷酸铁或砷酸铁沉淀不完全,砷去除率低,但随着加入量的增多,生成的亚砷酸铁或砷酸铁沉淀逐渐增多,砷的去除率也随着上升。

2.2.2 水合硫酸铁(Fe2(SO4)3·6H2O)混凝沉淀试验

控制水合硫酸铁投加量为0.72 g/L,用硫酸调节混凝反应pH值,不同pH值条件下的混凝沉淀试验结果如图3所示。

用硫酸调节混凝反应pH值为6.5左右,改变水合硫酸铁投加量的混凝沉淀结果,如图4所示。

图3 pH值对混凝沉淀效果的影响Fig.3 Impact of pH value on coagulation effect

图4 水合硫酸铁用量对混凝沉淀效果的影响Fig.4Impact of the amount of Fe(2SO4)·36H2O on coagulation precipitation effect

由图3、图4可知,当pH=6~7,硫酸铁加入量为0.72g/L时,废水中砷的去除率达到最高为92.9%,反应过后残留砷的浓度降至3.33 mg/L,不能满足废水排放对砷含量的要求。

2.2.3 聚合硫酸铁(PFS)混凝沉淀试验

控制聚合硫酸铁投加量为1.07 g/L,用硫酸调节混凝反应pH值,不同pH值条件下的混凝沉淀试验结果,如图5所示。

用硫酸调节混凝反应pH值为8.0左右,改变聚合硫酸铁投加量的混凝沉淀结果,如图6所示。

由图5、图6可知,当pH=6~9,聚合硫酸铁加入量为1.07 g/L时,废水中砷的去除率达到最高为97.2%,反应过后残留砷的浓度降至1.31 mg/L,同样不能满足废水排放对砷含量的要求。

图5 pH值对混凝沉淀效果的影响Fig.5 Impact of pH value on coagulation effect

图6 聚合硫酸铁用量对混凝沉淀效果的影响Fig.6 Impact of the amount of PFS on coagulation precipitation effect

2.2.4 水合氯化铁(FeCl3·6H2O)混凝沉淀试验

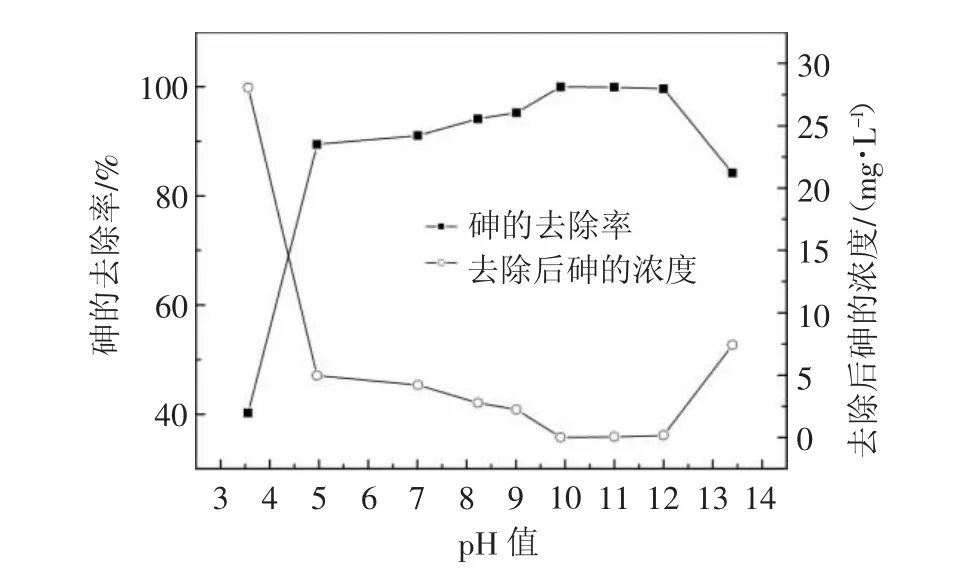

控制水合氯化铁投加量为0.99 g/L,用硫酸调节混凝反应pH值,不同pH值条件下的混凝沉淀试验结果,如图7所示。

用20%的硫酸调节混凝反应pH值为12左右,改变水合氯化铁投加量的混凝沉淀结果,如图8所示。

由图7、图8可知,当pH=10~12,硫酸铁加入量为0.99 g/L时,废水中砷的去除率达到最高为99.5%,反应过后残留砷的浓度降至0.19 mg/L,满足废水排放对砷含量的要求。

图7 pH值对混凝沉淀效果的影响Fig.7 Impact of pH value on coagulation effect

图8 水合氯化铁用量对混凝沉淀效果的影响Fig.8 Impact of the amount of FeCl·36H2O on coagulation precipitation effect

3 结论

(1)从以上四种“氧化剂+铁盐”混凝沉淀处理钨冶炼含砷废水试验可知,只有“双氧水+水合硫酸亚铁”和“双氧水+水合氯化铁”能使砷达标排放,鉴于水合氯化铁有较高腐蚀性,且药剂成本高于水合硫酸亚铁,综合比较,处理此类含砷废水使用“双氧水+水合硫酸亚铁”较为理想。

(2)采用“双氧水+水合硫酸亚铁”混凝沉淀法处理钨冶炼含砷废水,在双氧水用量0.44mL/L,氧化反应时间5~10 min,水合硫酸亚铁投入量1.48 g/L,混凝反应pH=9~10,废水中砷的去除率达到99.0%,反应过后残留砷的浓度降至0.49 mg/L,达到废水排放标准对砷含量的要求。

(3)用本工艺处理的钨冶炼含砷废水,外排废水可稳定达到GB8978—1996一级标准,外排渣经危险废物鉴别标准-浸出毒性鉴别(GB5085.3—2007),符合浸出毒性鉴别标准值,可堆放于渣库内。

参考文献:

[1] 陈云嫩,王东霜,罗晓燕.钨冶炼过程含砷及氨氮废水处理技术研究[J].中国资源综合利用,2014,32(1):19-21.CHEN Yunnen,WANG Dongshuang,LUO Xiaoyan.Research on the treatment of arsenic and ammonia-nitrogen wastewater in tungsten smelting process[J].China Resources Comprehensive Utilization,2014,32(1):19-21.

[2] 万林生,赵立夫,李红超.崇义章源钨业APT绿色冶炼的技术进步和发展[J].中国钨业,2012,27(1):47-49.WAN Linsheng,ZHAO Lifu,LI Hongchao.The advance and eevelopment of APT’s environment-friendly smelting technology in Zhangyuan Tungsten Co., Ltd.[J].China Tungsten Industry,2012,27(1):47-49.

[3] 贾 海,唐新村,刘 洁,等.高砷废水处理及含砷废渣稳定化的试验研究[J].安全与环境工程,2013,20(3):53-57.JIA Hai,TANG Xincun,LIU Jie,et al.Experimental study on the stabilization of arsenic-containing waste residue and the treatment of high-arsenic wastewater[J].Safety and Environmental Engineering,2013,20(3):53-57.

[4] 姚丽华,陈树茂.钨冶炼过程中含砷含氨氮废水的治理[J].稀有金属与硬质合金,2007,35(3):31-33.YAO Lihua,CHEN Shumao.Control of As-/NH3/N-containing wastewater in Wmetallurgy[J].Rare Metals and Cemented Carbides,2007,35(3):31-33.

[5] GOMEZ M A,ASSAAOUDI H,BENZE L.Vibrational spectroscopy study of hydrothermally product scorodite (FeAsO4·2H2O),ferric arsenate sub-hydrate (FAsH;FeAsO4·0.75H2O)and basic ferric arsenate sulfate(BFAs;Fe[(AsO4)1-x(SO4)x(OH)x]·ωH2O)[J].Raman Spectroscopy,2010,41(2):212-221.

[6] GOMEZMA,DEMOPOULOSGP,BENZEL.Hydrothermal reaction chemistry and characterization of ferric arsenate phases precipitated fromFe2(SO4)3-As2O5-H2SO4solutions[J].Hydrometallurgy,2011,107(3/4):74-79.

[7] 黄自力,刘缘缘,陶青英,等.石灰沉淀法除砷的影响因素[J].环境工程学报,2012,6(3):734-738.HUANG Zili,LIU Yuanyuan,TAO Qingying,et al.Influencing factors of arsenic removal by lime precipitation[J].Chinese Journal of Environmental Engineering,2012,6(3):734-738.

[8] ZHU X P,AKINORI J.Removal of arsenic(V)by zirconium(IV)-loaded phosphoric acid chelating resin [J].Separation Science Technology,2001,36(14):3175-3189.

[9] GECOL H,ERGICAN E,FUCHS A.Molecular level separation of arsenic(V)from water using cationic surfactant micelles and ultrafiltration membrane[J].Journal Membrane Science,2004,241(1):105-119.

[10] SATO Y,KANG M,KAMEI T,et al.Performance of nanofiltration for arsenic removal[J].Water Research,2002,36(13):3371-3377.

[11] 胡 波.离子交换在钨冶炼废水治理应用[J].建筑工程技术与设计,2015,4(12):56-58.HU Bo.Research on the treatment of arsenic and ammonia-nitrogen waste water in tungstens melting process[J].Architectural Engineering Technology and Design,2015,4(12):56-58.

[12] 宋文涛.北京某企业技术研发中心含重金属废水治理工程[J].有色金属工程,2015,5(1):87-89.SONG Wentao.Wastewater containing heavy metals disposal project on technology research and development center of an enterprise in Beijing[J].Nonferrous Metals Engineering,2015,5(1):87-89.

[13] JAIN A,RAVEN K P,LOEPPERT R H.Arsenite and arsenate adsorption on ferrihydrite:Surface charge reduction and net OH-release stoichiometry[J].Environmental Science and Technology,1999,33(8):1179-1184.