硬质合金金相制样方法研究

2018-04-11廖诗兰

廖诗兰

(崇义章源钨业股份有限公司,江西 赣州 341300)

0 引言

硬质合金是以难熔金属硬质化合物为硬质相,金属为粘结相,通过制粉、成形、烧结制备的复合材料[1]。通过金相观察的方法判断硬质合金的组织结构,对指导新产品、新工艺的试制具有重要作用。金相制样是金相分析的前提。由于硬质合金WC和Co的硬度差异大,合金制品形状及大小各异,导致金相制备不仅费时,而且易在样品表面产生浮雕等缺陷,影响金相的观察。近几十年来,金相分析检测工作者对硬质合金金相制样方法进行了广泛的探索和研究[2-5]。

国外金相制样过程主要经历了SiC陶瓷片、金刚石压盘和金刚石浆料制样三个阶段。SiC陶瓷片制样过程中容易使样品产生圆角和拔出现象;金刚石压盘制样过程会减弱样品圆角的产生,但是仍有一定的拔出现象;金刚石浆料制样过程则会使样品的制样效果最好[6-7]。但是,金刚石浆料价格昂贵,制样过程全部采用金刚石浆料会大幅增加制样成本,使企业负担加重。国内根据自身的条件及特点,制定了金相制样的冶金行业标准[8]。该标准所推荐的硬质合金金相制备方法采用橡胶、氧化铝复合抛光盘,容易在合金样品表面产生抛光浮雕。此外,氧化铝磨粒容易失效,且内层的磨粒不能及时暴露出来参与磨削作用,金相制样的抛光时间长,导致WC容易被抛出及游离石墨容易被拉拽失真,试验结果准确性得不到有效保证。由于金相制样的好坏直接影响到能否真实反映样品的内部组织结构,采用正确制样方法就显得尤为重要[9]。高质量的金相样品必须满足三个条件:一是能显示样品的真实组织;二是结果必须有重现性:三是样品制备方便、快捷,以提供准确、及时、科学的分析结果。本文结合作者近20年来金相制样经验,总结了硬质合金金相制样方法的进展,并提出了硬质合金金相制备过程对试样磨抛时间长短、加载力大小、磨抛转速与方向、抛光剂、润滑剂用量与选择等方面的要求。

1 金相制备方法及其特点

目前,国内硬质合金金相制样方法主要有硫磺镶嵌化学半机械金相制样法、融锡镶嵌机械金相制样法以及酚醛树脂镶嵌机械金相制样法[10]。为制取低成本、高质量的金相试样,对上述三种金相制样方法及其特点进行对比分析,总结出重现性好、平整俱佳、过程简易、快速环保的金相制样方法,有利于为科学研究及生产提供准确、及时、有效的分析结果。

1.1 硫磺镶嵌化学半机械金相制样

硫磺镶嵌化学半机械金相制样是将试样镶嵌到硫磺中,通过机械粗磨、化学细磨和抛光等处理,制备成硬质合金金相样品。

研究采用硫磺为镶嵌料,将熔化的硫磺注入镶嵌磨具内,经自然冷却后获得镶嵌体。在福建省地质探矿机械厂SPM-250-300双盘磨片机、SPM单盘磨片机经碳化硅砂轮粗磨后,将样品放置在橡胶黏合的氧化铝磨盘(内含氧化铝85%~90%)上,通过滴入3%~6%的高锰酸钾水溶液进行化学细磨,消除了粗磨磨痕。化学细磨的磨削机理为:试样磨削过程中,高锰酸钾水溶液在光照、压力、温度的作用下和在橡胶的促进下很快分解:2KMnO4+H2O→2MnO2+3[O]+2KOH,其分解产物[O]与试样磨面WC发生反应生成 WO3:WC+4[O]→WO3+CO。由于生成的 WO3是一种有自纯性的薄膜,它一方面可被磨盘中的Al2O3磨削除去,另一方面还可与新生的KOH反应转化为 K2WO4:WO3+2KOH→K2WO4+H2O,且 K2WO4能溶于碱性溶液(如滴加的KMnO4的水溶液)而被带走,也能被Al2O3磨削去除。试样表面的膜去除后,试样磨面又可再度氧化生膜,如此循环往复,凸出部分接受较强的机械去膜的作用,而凹下部分仅受化学生膜-去膜作用的影响较小,因而凸出部分生膜-去膜往复交替的速度大于凹下部分。随着作用时间的延长,就能使凸凹部分逐渐磨平,因而划痕、扩大的孔洞等逐渐消除。

最后,在涂有1.0 μm人造金刚石研磨膏的抛光布上一边滴入中性油进行抛光,消除细磨过程中化学机械磨削产生的腐蚀痕迹,抛光的时间不少于30min,压力宜小,抛光时易发热,抛光后试样可达到金相检验的要求。此方法制备的关键是细磨过程的控制,如果高锰酸钾水溶液循环使用时间太长,橡胶氧化铝磨盘不平,弹簧夹具压力不够,镶料太多或试样面积太大等,都可能造成样品局部发灰或四周发灰、小孔多等缺陷。

硫磺镶嵌金相制样法具有明显的优点和缺点。硫磺价格便宜,制样成本低,且硫磺脆性大,轻敲镶嵌体就可将样品进行回收,利于样品保管及废旧合金的回收再制造。但是,硫磺的熔化及磨抛过程中会产生有害物质,如硫蒸气、二氧化硫气体、粉尘等,对操作者的身体造成一定伤害,且硫磺处理较困难,对环境有一定危害。同时,此方法样品制备过程噪音大,硫磺中取出的样品表面较脏,很难清理,容易污染仪器,且会在样品表面带入一些假象缺陷,给检测工作带来干扰。此外,硫磺镶嵌金相制样法一次镶嵌样品较多,镶嵌的样品牌号及种类较多,如YK类、YT类、YG类刀片、钎片、棒材、球齿等,容易因抛光进度不一致而造成部分样品出现碎裂、脱落、内陷、外凸等问题,影响制样效果。

1.2 锡镶嵌机械金相制样

锡镶嵌机械金相制样是采用熔融金属锡将试样固定,然后通过粗磨、细磨和抛光等工艺处理,制备成硬质合金金相样品。

研究将样品用带有磁性的样品座吸住,压入熔融锡舟皿中冷却后获得镶嵌体,随后在河南农业大学金相DMP-3A10型自动研磨抛光机采用不同规格的金刚石磨盘进行粗磨和细磨,最后在抛光机白板纸上进行抛光,并不时滴加白油。由于磨抛机只有中心加载力,镶嵌体在不同规格的磨盘上均需磨样30 min。

与硫磺镶嵌的金相制样方法相比,锡熔融过程中不会产生有毒气体,对人体的伤害较小。但是,镶样用锡块的重金属杂质含量高,对人体健康也有一定危害。此外,锡镶嵌样品进行磨削时采用中心加载力,磨削力度较小,致使制样周期长,抛光后样品金相效果较差,较难满足及时、快速、高质量的制样需求。同时,由于样品采用锡镶嵌,样品回收较麻烦,需重新加热熔融才能实现废旧合金的资源循环利用。

1.3 酚醛树脂镶嵌机械金相制样

酚醛树脂镶嵌机械金相制样是将样品固定在酚醛树脂中,然后通过粗磨、细磨和抛光等处理,制备成硬质合金金相样品。

研究采用昆山元耀精密仪器有限公司的酚醛树脂为镶嵌料,在台湾玖正自动热镶嵌机TOPTECH ML50B-L2-E3内依次将样品进行摆放,加入适当的酚醛树脂,盖上上模具盖,待自动完成后,取出,冷却。热镶嵌的具体工艺为温度180℃,压力10.0 MPa,冷却时间300 s,加压时间750 s。随后在平面磨床上进行粗磨,接着在台湾玖正自动研磨抛光机TOPTECH P30FS-1-R5上,依次用直径300 mm的P0(180 μm)、P1(120 μm)、P2(61 μm)、P3(23 μm)、P4(12 μm)的金刚石磨抛盘,在水的润滑中进行细磨。细磨的工艺为压力4.0~5.0 MPa,时间200~300 s,样品与磨盘同向,转速400 r/min。细磨过程中,后一道工序必须消除前一道工序的磨痕方可进行下一道工序。最后以金刚石喷雾剂为抛光剂,无水乙醇为润滑剂和冷却剂,以呢子布当抛光布进行抛光。抛光工艺为转速400 r/min,压力4.0~5.0 MPa,时间360 s,先后进行3.5 μm、1.0 μm的抛光处理,抛光至无划痕的镜面方可。

机械制备样品的主要机理就是用研磨掉物质的过程。磨掉物质的方式有三种:磨盘研磨、研磨、抛光。磨盘研磨的过程中,研磨料是以悬浮液状态加在硬平面的,研磨的颗粒不压人硬平面中而是停留在其上面,这样这些颗粒便可进行滚动和做自由的无规则运动,它们不断地将样品的小颗粒击打处理,并造成深层的变形。

研磨是用固定不动的研磨颗粒磨掉物质的过程,研磨与抛光的工作原理基本是相同。需要5种工作条件(1)切削力,作用在样品表面和研磨颗粒间的压力必须大到足以产生磨削。(2)水平上固定的磨粒,研磨颗粒必须固定分布在一个水平面上,当样品通过其上是能获得足够大的磨削力。(3)垂直刺入,研磨颗粒必须垂直对着样品的表面,造成所需的磨削尺寸,磨削的尺寸与样品的磨削速率密切相关。(4)研磨料的加入,制样过程中定量准确的加入金刚石研磨料是十分重要的,为了能最佳控制制样过程,研磨料必须以最小的尺寸间隔、尽可能最少的量加入,这样总有新的、尖锐的磨料颗粒不断参与新的磨削过程,使得每个样品能以最低成本完成同样的、具有重现性的制样过程。(5)润滑剂,有三种原因要求样品表面与磨/抛盘之间润滑剂的量必须充足。提高磨削力,适量的润滑剂可改善磨削过程,极大地减少划痕深度和变形度;能够减少摩擦系数:样品与磨抛盘间的摩擦系数必须恰当,润滑剂太多会引起过热,太少则由于冲走研磨颗粒和增加水浮状态而降低磨削作用。冷却:加入适量的润滑剂以减少摩擦热。

酚醛树脂全机械金相制样采用树脂作为镶嵌料,制样过程不使用化学试剂,纯机械金相制样,对人体的伤害及环境危害小,且金相制样的时间较短,重现性好,能够比较快速地完成高质量的金相制样,给生产、试验、研发提供及时、准确的分析数据。但是,细磨过程中使用的自动磨抛机和金刚石磨盘价格较贵且抛光过程中金刚石喷雾抛光剂的耗量较多,制样成本较高。

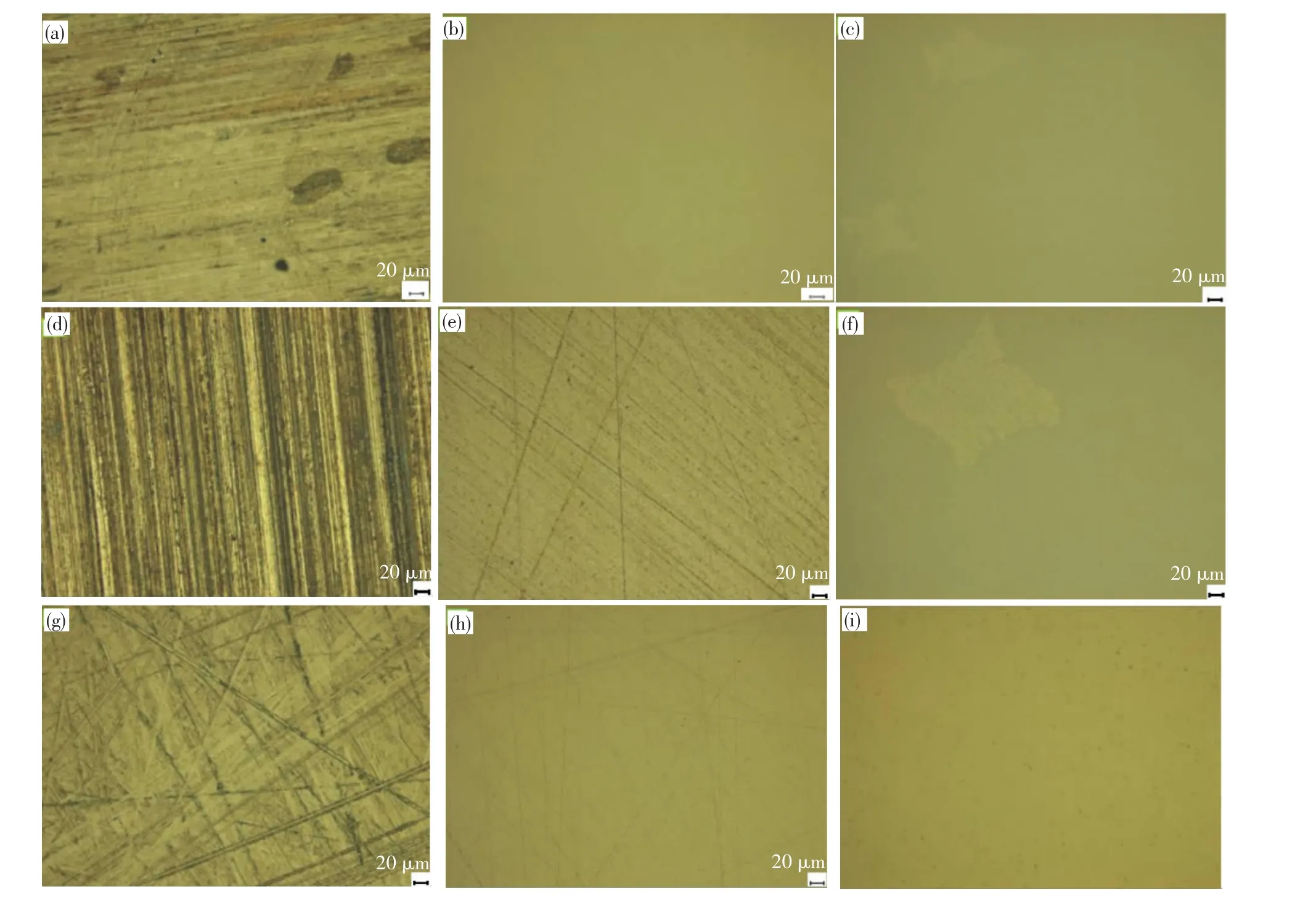

将样品分别采用硫磺镶嵌法、融锡镶嵌法、树脂镶嵌法三种方法进行镶嵌、粗磨、细磨、抛光,所得样品的金相试样见图1,其所用时间及镶料成本见表1所示,用显微镜对三种方法制备出来的YG8P样品进行观察的金相图如图2所示。

图1 不同方法所制金相样品图Fig.1 Images of the metallographic samples throught different methods

表1 不同金相制备方法镶嵌料成本及时间Tab.1 Cost and time for different metallographic preparation methods

从表1可以看出,硫磺镶嵌制样法的镶嵌料成本最低,制样时间最短,制样效果能达到金相制样要求,且样品无须切割就可镶嵌,节约了金刚石砂轮切割片的成本。但是,此方法在金相制样过程中磨、抛压力调整较困难,自动化程度低,经验性强,较难掌握,且对人体和环境有一定危害。随着企业越来越重视企业员工的职业健康与技术的不断进步与创新,硫磺镶嵌制样法已经逐渐被大型生产企业所淘汰。融锡镶嵌制样法的镶嵌料是比较昂贵的稀有金属,且制样过程对样品的尺寸有较强的要求,一般需对样品进行切割处理,导致制样成本高,制样时间长。此外,锡的硬度低,致使磨抛过程中的磨削量难以控制,制样效果较差,融锡镶嵌制样法也逐渐被大型生成企业淘汰。树脂镶嵌制样法的制样成本高,制样时间稍长,但是自动化程度高,样品可重复性能好,且制样效果佳,缺陷少。酚醛树脂镶嵌金相制样法实现了从化学半机械法金相制样转变成全机械金相制样,逐渐成为企业金相制备的标准方法。三种方法制样过程中的粗磨、细磨和抛光后样品表面金相如图2所示。从金相观察结果图2中可以得出用硫磺镶嵌半机械化学制样、酚醛树脂镶嵌机械制样光洁度、亮度、划痕都可达到金相制样标准,而用锡镶嵌机械制样很难达到金相制样标准。

图2 不同金相制样方法粗磨、细磨和抛光样品表面图Fig.2 Surface images after coarse grinding,fine grinding and polishing procedure for different metallographic method

2 金相制样中注意事项及制样经验分析探讨

金相制样中容易造成的缺陷有:划痕、变形、皱褶、边缘磨圆、浮雕、脱落、缝隙、开裂、孔隙、拽尾、污染、磨料压入、擦痕、伪色,典型缺陷图如图3所示。

如何有效地消除制样过程中造成的假象和缺陷,笔者根据近20年在金相制备过程中的经验,总结出以下几个方面的改进:

(1)控制整个制样时间,保证金相质量的前提下,制样时间越短越好。当制样时间超过必要时间后,既浪费耗材又可能对样品造成损伤,产生如浮雕、边缘磨圆等缺陷。但是,如果前面工序留下的磨痕无法消除,必须增加25%~50%制样时间,确保前一道工序造成的缺陷(划痕、脱落或磨料压入等)被完全去除,避免抛光面上留下前道工序所产生缺陷。

(2)磨抛过程中,每一步的完成均需将夹具清洗干净,避免杂质进入下一道工序而使样品产生新的划痕,且在磨抛过程中要控制加载力的大小,避免过大的加载压力使样品表面因摩擦力过大而产生热损伤。

(3)抛光过程要准确控制金刚石抛光研磨料和润滑剂的用量,研磨料的粒径应以最小的尺寸间隔尽可能少的加入。此外,应充分保证润滑剂用量的准确性,以便提高磨削力,改善磨削过程,减小划痕深度和变形度;减少摩擦系数,避免样品与磨抛盘间因润滑剂太少而产生大量摩擦热,使样品表面产生热损伤。但是过多的润滑剂将会冲走研磨颗粒和增加水浮状态而降低磨削作用,增加抛光时间,提高制样成本。

(4)制样过程中要确保镶嵌体与磨、抛盘沿同一方向同一速度进行磨抛,以便保证制样过程中样品相对速度不变,避免因动态因素而出现制样假象,有利于获得高质量的金相表面。

图3 金相制样过程中典型缺陷Fig.3 Typical defect images in the process of the metallographic preparation

3 结论

(1)硫磺镶嵌制样法的镶嵌料成本最低,制样时间最短,制样效果能达到金相制样要求。但是,此方法在金相制样过程中磨、抛压力调整较困难,自动化程度低,经验性强,较难掌握,且对人体和环境有一定危害。随着企业越来越重视企业员工的职业健康与技术的不断进步与创新,硫磺镶嵌制样法已经逐渐被大型生产企业所淘汰。

(2)融锡镶嵌制样法的镶嵌料昂贵,制样成本高,制样时间长,且锡的硬度低,致使磨抛过程中的磨削量难以控制,制样效果较差,已逐渐被大型生成企业淘汰。

(3)酚醛树脂镶嵌金相制样法实现了从化学机械法金相制样转变成全机械金相制样,具有制样速度快、制样质量佳、劳动效率高、人体伤害少等优点,逐渐成为企业金相制备的标准方法。

(4)影响金相制样的因素众多,所严格控制制样过程的磨抛时间长短、加载力大小、磨抛转速与方向、抛光剂、润滑剂用量等方面的参数才能高效地制备出高质量的金相样品。金相制样自动化是发展趋势,其能在保证制样质量和再现性的基础上以最低的成本获得最佳的效果。

参考文献:

[1] 周书助.硬质合金生产原理和质量控制[M].北京:冶金工业出版社,2014:3-13.

[2] 廖诗兰.梯度结构硬质合金涂层刀片的金相观察[J].中国钨业,2009,24(6):35-38.LIAO Shilan.Metallographic observation on the gradient-structured coated tips made by cemented carbide[J].China Tungsten Industry,2009,24(6):35-38.

[3] 孙文友.硬质合金金相试样制备方法的探讨[J].稀有金属与硬质合金,1997(3):30-34.SUN Wenyou.Research on preparation method of hard metals metallographic specimen[J].Rare Metals and Cemented Carbides,1997(3):30-34.

[4] 钟奇志.硬质合金金相图谱的制作[J].硬质合金,2006,23(4):231-234.ZHONG Qizhi.Facture of hard alloy metallographic photos[J].Cemented Carbides,2006,23(4):231-234.

[5] 菅豫梅.分析测试技术在硬质合金工业发展中的作用 [J].四川冶金,2015,37(4):71-73.JIAN Yumei,The function of analysis test technology in hard alloy industrial development[J].Sichuan Metallurgy,2015,37(4):71-73.

[6] SMITH M F,MCGUFFIN D T,HENFLING J A,et al.A comparison of techniques for the metallographic preparation of thermal sprayed samples[J].Journal of Thermal Spray Technology,1993,2(3):287-294.

[7] LAWLEY A,MURPHY T F.Metallography of powder metallurgy materials[J].Materials Characterization,2003,51(5):315-327.

[8] 国家标准管理委员.硬质合金:显微组织的金相测定GB/T 3488.1—2014[S].北京:中国标准出版社,2014:1.

[9] 胡希川,韩春阳.硬质合金涂层的金相分析 [J].工具技术,2002,24(5):576-578.HU Xichuan,HAN Chunyang.Metallographic analysis of coatings on carbide base[J].Tool Technology,2002,24(5):576-578.

[10] 刘寿荣.硬质合金显微组织的电解显示[J].理化检验(物理分册),1986(3):42-44.