斜切进刀工况下采煤机截齿切削厚度的计算与模拟

2018-04-11张明玉

李 强,张明玉

宿州学院 机械与电子工程学院,安徽 宿州 234000

采煤机截割煤岩时,滚筒消耗的功率占整个采煤机机功率的80~90%以上,主要用于截煤和螺旋叶片输煤[1]。采煤机每割一刀煤后都要进刀[2],当滚筒处于斜切进刀工况时采煤机受载振动幅度最大,摇臂受力最恶劣,摇臂断裂事故也多发于此工况[3]。为此,要提高采煤机的设计质量和使用性能,加强斜切进刀工况下滚筒载荷的研究十分必要[4,5]。对于采煤机斜切进刀工况下滚筒载荷的计算,现有学者提出了比例算法和功率算法,但比例算法和功率算法都没有从滚筒截齿的排列方式、截齿切削厚度、截齿受力等分析入手,计算结果存在必然的误差[6,7]。

滚筒的大部分载荷来源于截齿,截齿的工作载荷取决截割煤岩的切削厚度[8-11],所以采煤机滚筒负载和截齿切削厚度有着直接关系,切削厚度计算的正确与否直接关系到滚筒负载计算的准确与否。在斜切进刀工况下,滚筒既有向煤岩方向的运动,又有牵引方向的运动,也有滚筒自身的旋转运动和随采煤机机身的摆动,所以安装在滚筒上的截齿的切削厚度是不断变化的。因此推导斜切进刀工况下各截齿的切削厚度计算方法,弄清各截齿在斜切进刀工况下切削厚度的变化情况有一定的难度。2013年,高红斌[12]等分析了滚筒采煤机截煤时切削厚度的变化规律和特点;2015年,毛君[13]等分析了采煤机斜切进刀时滚筒力学特性;2016年,赵丽娟[14]等采用Matlab与Excel联合开发出采煤机滚筒辅助设计及载荷计算软件;李晓豁[15]等基于Matlab/GUI开发了采煤机螺旋滚筒截割载荷的模拟系统。但是从所能检索到的文献来看,对斜切进刀工况下的截齿切削厚度的计算等研究还少有相关报道。研究斜切进刀工况下的截齿切削厚度能为斜切进刀工况下截齿截割阻力及滚筒负载的精确计算提供直接依据,具有一定的理论和实践意义。

1 斜切进刀工况下截齿切削厚度的计算

1.1 采煤机斜切进刀工作原理

采煤机在工作面截割煤岩时,每次截完工作面全长,就要将工作面向前推进一个截深。在采煤机准备进入下一个截深时,首先要使滚筒切入煤壁,使滚筒推进一个截深,这一过程称为进刀[16]。采煤机的进刀方式主要有斜切进刀和正切进刀两种,其中应用最广泛的是斜切进刀[17]。

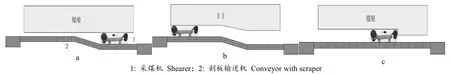

采煤机斜切进刀工作原理如图1所示,图1(a)中采煤机沿刮板输送机“S”弯向左前进,前滚筒逐渐斜切截割煤壁,并达到所需的截深,直到图1(b)所示位置,后滚筒达到满足要求的截深,同时刮板输送机逐渐被支架推成图1(c)所示直线,采煤机沿直线采煤至最右侧。开始下一次斜切进刀时,重复上述过程。

图1 采煤机斜切进刀工作原理Fig.1 Working principle of shearer oblique cutting feed

刮板输送机“S”型弯的相关工艺参数由弯曲段中部槽数量、中部槽横偏量、偏角等决定[18]。依据煤矿行业相关标准,结合MG400/930-WD型采煤机及与之配套使用的SGZ1000/1050型刮板输送机基本参数,确定的采煤机斜切进刀工况示意图如图2所示。

图3 机身摆角示意图Fig.3 Swinging angle

1.2 机身摆角的确定

在斜切进刀工况下,采煤机在刮板输送机“S”型弯上行走,由于机身较长,且中部槽是逐节弯曲,每节中部槽偏角均不相同,所以在同一时刻,采煤机前、后导向滑靴横偏量是不一致的,导致采煤机机身在斜切进刀工况下出现一定的机身摆角θ,如图3所示。

结合图3,机身摆角θ可由式(1)来计算:

式中,S为采煤机沿“S”型弯的斜切进刀行走路程(以前导向滑靴中心沿“S”型弯行走与斜切起点之间的路程为准),mm;l为中部槽长度,mm;节中部槽偏角,°;l hz为前、后两导向滑靴纵向间距,为不超过的最大整数值,为不超过的最大整数值。

1.3 截入煤壁深度的计算

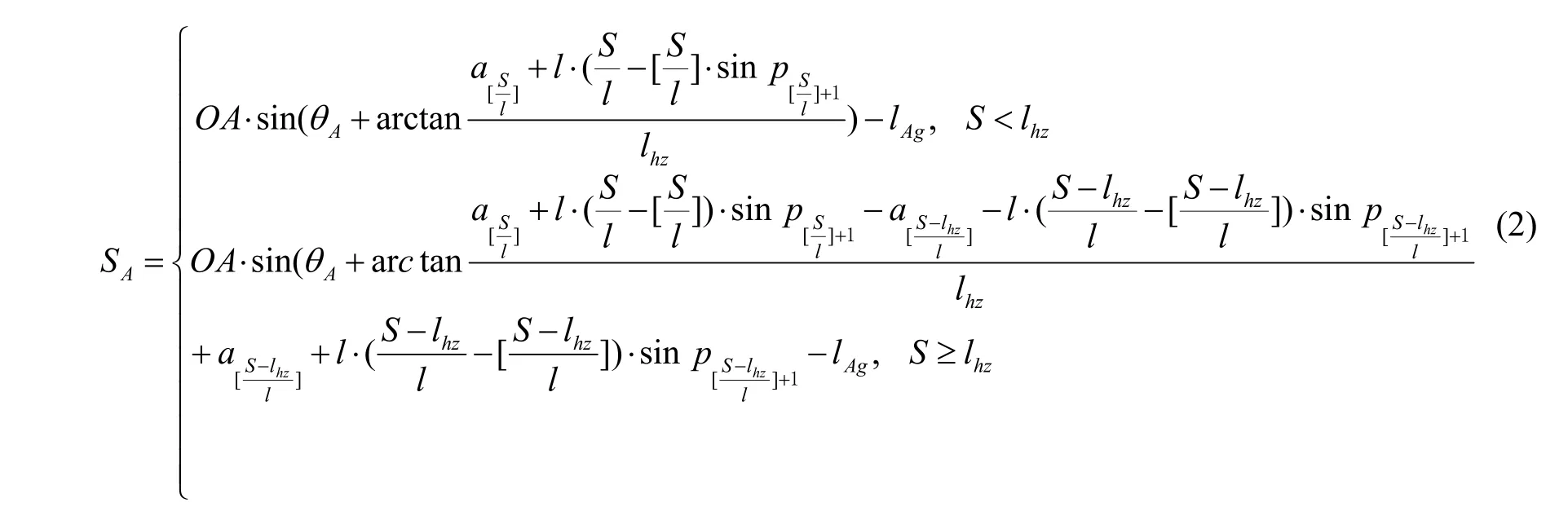

结合图1、图2,考虑机身摆角、不同截齿在滚筒上所处的不同位置等,前滚筒上任意一点A截入煤壁深度,记为SA,可由式(2)计算得出:

式中,lhz为前、后两导向滑靴纵向间距,mm;OA、θA为距离参数,当涉及到滚筒上任意截齿时,相关距离参数可由式(3)来计算:

式中,lyz为摇臂回转中心距,mm;D为滚筒直径,mm;lyb为摇臂长度,mm;βsb为摇臂上摆角,°;βxb为摇臂下摆角,°;lhg为滚筒前端面与导向滑靴中心的距离,mm;Zij为滚筒上任意截齿代号,i为截齿所在的截线编号,j为该截线上的截齿编号;lZij为截齿Zij到滚筒前端面轴向间距,mm;θZij1为截齿Zij处于滚筒最高点时与后滑靴中心O在水平面上投影连线与OO´连线夹角,°;θZij2为截齿Zij处于滚筒最前端点时与后滑靴中心O在水平面上投影连线与OO´连线夹角,°;OZij1为截齿Zij处于滚筒最高点时与后滑靴中心O在水平面上的投影距离,mm;OZij2为截齿Zij处于滚筒最前端点时与后滑靴中心O在水平面上的投影距离,mm。

涉及到后滚筒相关内容时,包括其截入煤壁深度及下文的截割判断条件、切削厚度、截割阻力等均可按前滚筒同理推出,对后滚筒相关内容本文不再赘述。

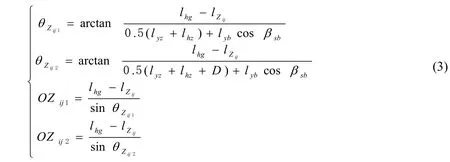

1.4 参与截割判断条件的确定

当截齿旋转到前半圆周时,才会处于截割状态,此为截齿参与截割的转角条件;当截齿所处位置到滚筒前端面轴向间距小于滚筒上该点截入煤壁深度时该截齿才会接触到煤壁,此为截齿参与截割的位置条件。因此在斜切进刀工况下采煤机截齿参与截割必须满足转角和位置两个条件,即:①截齿转角∈[0,π];②截齿所处位置到滚筒前端面轴向间距小于滚筒上该点截入煤壁深度。

结合滚筒转速、初始位置角、斜切进刀牵引速度、采煤机斜切进刀行走距离等,将式(1)~(3)代入到截齿参与截割的转角和位置判断条件中,可得前滚筒截齿参与截割判断条件的具体表达如式(4)所示:

式中,φij0为截齿Zij的初始位置角,°;n为滚筒转速,r/min;v为斜切进刀牵引速度,m/min;mod(a,b)代表a除以b的余数,例如:mod(10,3)=1。为方便叙述,下文将各截齿满足截割条件的S值记为集合ST。

1.5 切削厚度的计算

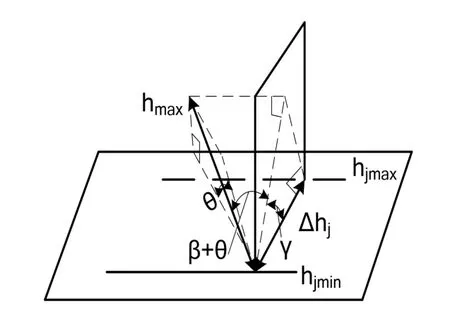

截齿在满足截割条件下,其单次截割最大切削厚度与该截齿单次最大截入煤壁深度和最小截入煤壁深度有关。考虑截齿安装角、俯仰角、机身摆角等因素的影响,斜切进刀工况下截齿单次截割最大切削厚度与截齿截入煤壁深度关系如图5所示。

图4 斜切进刀工况下截齿单次截齿最大切削厚度与截入煤壁深度关系Fig.4 Relationship between the depth each time single pick cut into coal wall with the maximum thickness under oblique cutting feed condition

结合图4,截齿单次截割的最大切削厚度可由式(5)来计算:

式中,hmax为截齿单次截割最大切削厚度,mm;hjmax为截齿单次截最大截入煤壁深度,mm;hjmin为截齿单次截割最小截入煤壁深度,mm,对于前滚筒hjmax=Szij1,hjmin=SZij2,对后滚筒hjmax=SZij2,hjmax=SZij1;γ为截齿俯仰角,°;β为截齿安装角,°,截齿倾向煤壁侧时取正值,倾向采空区侧时取负值。

在满足截割条件下,结合截齿运动规律,在式(5)的基础上,瞬时切削厚度由式(6)计算:

式中,hij(S)为截齿的瞬时切削厚度,mm。

2 斜切进刀工况下截齿切削厚度的模拟

结合式(5)~(6),并代入国产MG400/930-WD交流电牵引采煤机及与之配套使用的SGZ1000/1050型刮板输送机主要参数,利用MATLAB进行模拟,模拟流程如图5所示。

图5 模拟流程Fig.5 Simulation process

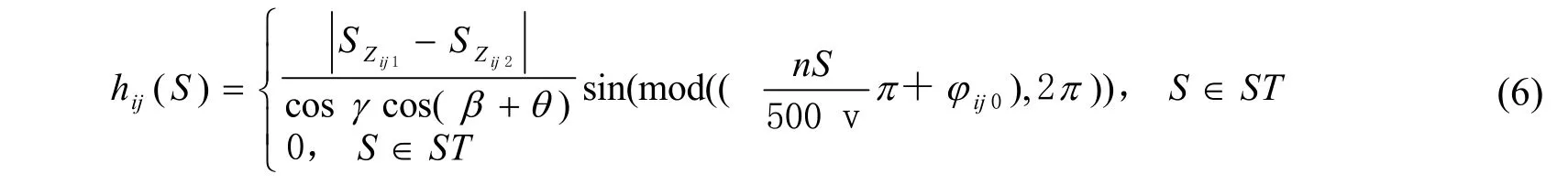

模拟得到前滚筒端盘区Za1截齿,叶片区Z11截齿、Z103截齿在斜切进刀工况下瞬时切削厚度变化情况,如图6~8所示。

图6 端盘区Za1截齿在斜切进刀工况下瞬时切削厚度变化情况Fig.6VariationofmaximumcuttingthicknessofZa1pickinthefrontdrumendplateunderobliquecuttingfeedcondition

由图6(a)可知,Za1截齿单次截割最大切削厚度随斜切进刀过程呈现出先增大后减小变化趋势;当采煤机行走在S=1.219×104mm时,达到最大瞬时切削厚度为93.69 mm。由图6(b)可知,Za1截齿是间隙截割的,瞬时切削厚度是“间歇周期性”变化的;相邻“周期”的最大值均不同;在起始截割段,单次切削厚度的最大值是逐渐增大的。

图7 叶片区Z11截齿在斜切进刀工况下瞬时切削厚度变化情况Fig.7VariationofmaximumcuttingthicknessofZ11pickinthefrontdrumvaneareaunderobliquecuttingfeedcondition

由图7(a)可知,在斜切进刀工况下,Z11截齿单次截割最大切削厚度整体呈现出先增大后减小的变化趋势;采煤机行走在S=1.293×104mm时,达到最大瞬时切削厚度为94.03 mm。由图7(b)可知,Z11截齿在S=4791.1 mm时才开始截割的,也为“间歇周期性”变化的,变化规律同图6(b)。

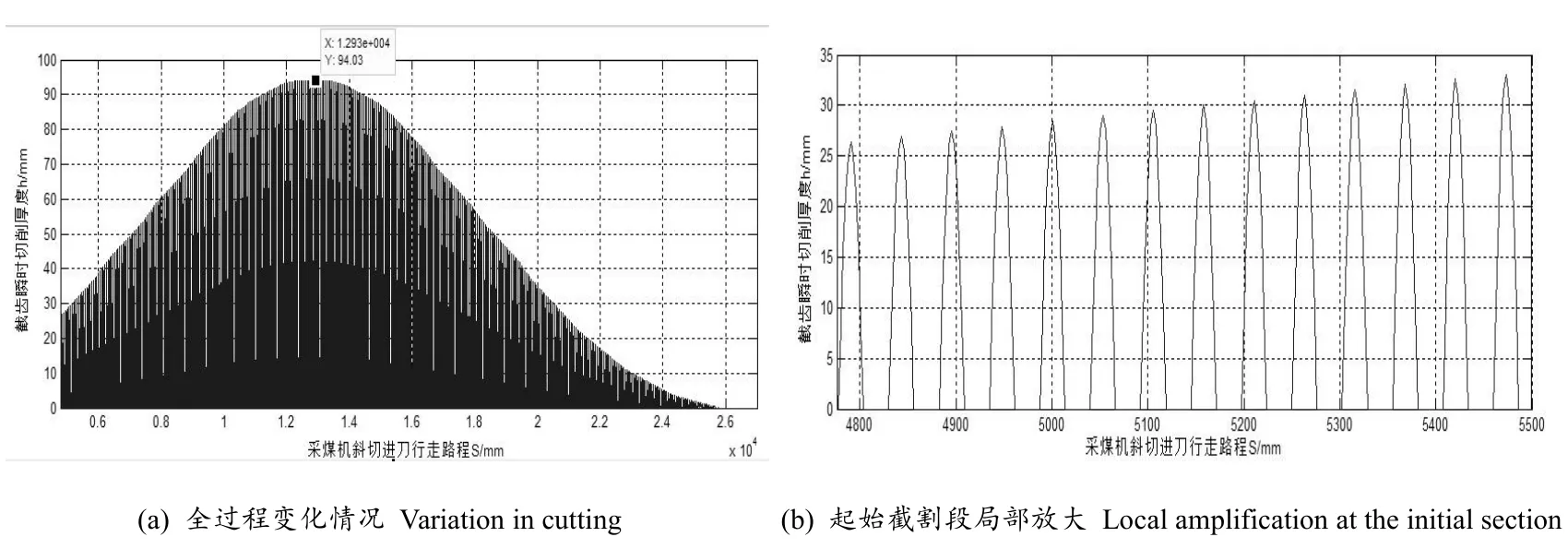

图8 叶片区Z103截齿在斜切进刀工况下瞬时切削厚度变化情况Fig.8VariationofmaximumcuttingthicknessofZ103pickintheforntdrumvaneareaunderobliquecuttingfeedcondition

比较图8与图7、图6可知,在斜切进刀工况下,Z103截齿切削厚度整体呈现出的变化规律与Z11截齿相同;且最大切削厚度出现的区段范围接近,但Z103截齿在S=1.303×104mm时有最大瞬时切削厚度为92.85 mm,比Z11截齿最大切削厚度小1.18 mm;Z103截齿瞬时切削厚度呈现出的“间歇周期性”、单次截割的最大切削厚度值变化规律等都与Z11截齿一致;但Z103截齿在S=10762.48 mm时才开始截割,比Z11截齿开始截割时晚了5971.38 mm,比Za1截齿开始截割时晚了10762.48 mm,此值为斜切进刀工况下最先和最晚参与截割的截齿起始截割位置的最大差值;在起始截割段Z103截齿单次切削厚度的最大值比Z11截齿单次切削厚度的最大值大。

前、后滚筒端盘区、叶片区其他截齿的瞬时切削厚度变化情况与图6~8相似,只是参与截割的初始位置、时长不同,在此不做赘述。Za1和Z103截齿是极限位置截齿,在这两个截齿出现最大切削厚度的中间区域(S=1.219~1.303×104mm)其他各截齿均会出现最大切削厚度,且在该区域内各截齿的单次切削厚度都较大,定义此区域为危险截割区域,应加强采煤机运行在此区域上的状态监测,积极主动采取相关措施(如:降低行走速度、滚筒转速等)来减少事故的发生。

3 斜切进刀与正常工况下截齿切削厚度对比分析

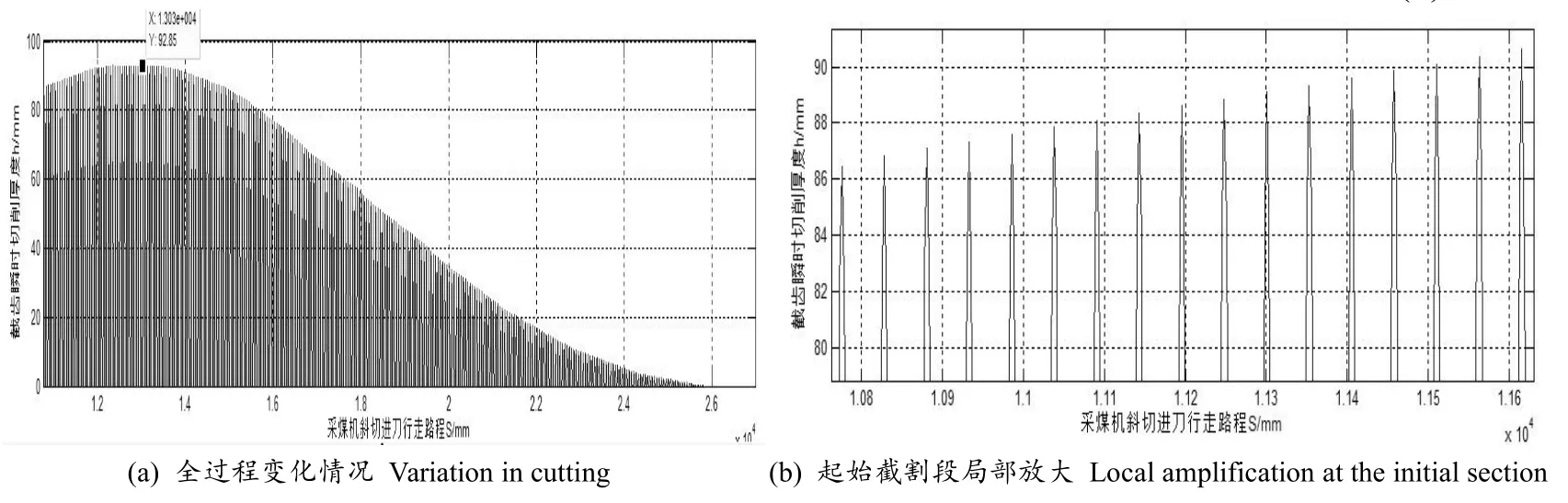

采煤机在正常工况下,截齿满足转角条件即可参与截割,其瞬时切削厚度可按式(7)计算:

式中:m为同一截线上的截齿数;vq为采煤机正常工况下牵引速度,m/min,以MG400/930-WD型采煤机为例,取vq=7.12 m/min。

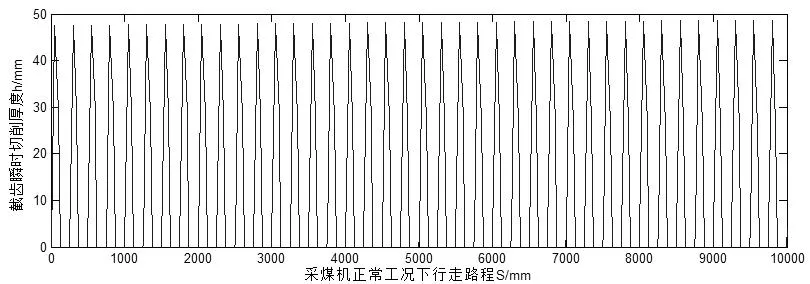

正常工况下截齿瞬时切削厚度变化情况如图9所示。

图9 截齿在正常工况下瞬时切削厚度变化情况(0~10000 mm)Fig.9 Variation of cutting thickness of Za1 pick in the drum end plate under normal condition(0~10000 mm)

综合比较式(6)与式(7)和图6~8与图9可知,斜切进刀工况与正常工况下截齿切削厚度在众多方面均有着显著不同,具体表现如下:

(1)在参与截割的判断条件方面,正常工况下截齿只需满足转角条件即可,而在斜切进刀工况下则需同时满足转角和位置两个条件;

(2)在变化规律方面,瞬时切削厚度在都遵循“间歇周期性”变化的前提下,但其他特征差异较大:斜切进刀工况下相邻各“周期”的切削厚度最大值是变化的,各不相同,且各“周期”最大值遵循先增大后减小的变化趋势,正常工况下相邻各“周期”的切削厚度最大值是相同的;

(3)在数值大小方面,斜切进刀工况下截齿最大切削厚度(约为94 mm)接近正常工况下最大切削厚度(约50 mm)的两倍;

(4)在起始截割方面,斜切进刀工况下,各截齿的起始截割位置不一致,端盘区截齿较先开始截割,叶片区较晚,差距较大;而在正常工况下,滚筒上有一半的截齿几乎同时参与截割,最早与最迟起始截割的最大间隔不会超过半个“周期”;各截齿在起始截割时能达到的最大切削厚度也不一致,端盘区截齿开始截割时的最大切削厚度均较小,小于正常工况下的最大切削厚度,但叶片区截齿刚开始截割时的最大切削厚度就能达到较大的最大值,大于正常工况下的最大切削厚度(例如前滚筒叶片区103截齿在刚开始截割时最大切削厚度就能达到86.5 mm,大于正常工况下的最大切削厚度50 mm)。

4 结论

在考虑了截齿布置、初始位置角、安装角、俯仰角、机身摆角等因素的影响下,从截齿截入煤壁深度角度入手,分析了斜切进刀工况下截齿参与截割的判断条件,推导了该工况下截齿最大切削厚度及瞬时切削厚度的计算方法,并基于Matlab进行了模拟,对比分析了模拟结果。结论如下:(1)在斜切进刀工况下,截齿最大切削厚度先增大后减小,瞬时切削厚度呈“间歇周期性”变化;(2)各截齿参与截割的起始位置不同,最大相差1.08×104mm;最大切削厚度约为94 mm,接近正常工况下最大切削厚度的2倍;

(3)斜切进刀工况下危险截割区域为S=1.219~1.303×104mm,应加强采煤机运行在此阶段上的状态监测,积极主动采取相关措施来减少事故的发生。

[1]刘送永.采煤机滚筒截割性能及截割系统动力学研究[D].徐州:中国矿业大学,2009:10-22

[2]李树林,李克发,王长富.采煤机滚筒斜切状态分析[J].煤矿机电,1991(1):18-22

[3]李景林,于 彬,仲崇军,等.斜切状态时的采煤机滚筒的载荷分析[J].煤矿机械,1998(6):1-3

[4]侯清泉,赵存友,张艳军.滚筒采煤机斜切进刀过程截齿受力分析[J].煤炭技术,2001(3):3-4

[5]刘春生.滚筒式采煤机理论设计基础[M].徐州:中国矿业大学出版社,2003

[6]杨丽伟,葛红兵,胡 俊,等.多工况下的采煤机载荷分析[J].煤矿机械,2011,32(1):91-93

[7]王春红,马海涛.滚筒式采煤机斜切问题探讨[J].煤矿机械,2013,34(11):87-88

[8](苏)E.з.保晋,B.з.拉麦德,B.B.顿.采煤机破煤理论[M].王庆康,门迎春译.北京:煤炭工业出版社,1992:70-92

[9]Tiryaki B.In situ studies on service life and pick consumption characteristics of shearerrums[J].Journal of the South African Institute of Mining and Metallurgy,2004,104(2):107-121

[10]Tiryaki B,Cagaty Dikmen A.Effects of rock properties on specific cutting energy in linear cutting of sandstones by picks[J].Rock Mechanics and Rock Engineering,2009,39(2):89-120

[11]刘春生,任春平,王 磊,等.切削厚度的镐型齿旋转截割煤岩比能耗模型[J].黑龙江科技大学学报,2016,26(1):53-57

[12]高红斌,杨兆建.滚筒采煤机截煤切削厚度的波动性分析[J].煤矿机械,2013,34(5):106-108

[13]毛 君,潘德文,李 强,等.斜切进刀时采煤机滚筒力学特性分析[J].工程设计学报,2015,22(6):613-618

[14]赵丽娟,胡春梅,刘旭南,等.采煤机滚筒辅助设计及载荷计算软件的开发与应用[J].计算机应用与软件,2016,33(1):60-64

[15]李晓豁,李 婷,焦 丽,等.滚筒采煤机截割载荷的模拟系统开发及其模拟[J].煤炭学报,2016,41(2):502-506

[16]孟金锁.高档普采采煤机进刀方式研究[J].煤炭科学技术,1992(11):31-35

[17]王永建.采煤进刀方式对缩短循环时间的影响分析[J].煤炭工程,2007(7):63-65

[18]白晓辉,任中全,刘海燕.刮板输送机中部槽弯曲角度设计计算[J].煤矿机械,2001,32(6):21-22