自行葫芦在新能源汽车项目涂装车间的应用

2018-04-11潘钊刘浩

潘钊,刘浩

(1.新日(无锡)发展有限公司,江苏 无锡 214104;2.沃尔沃汽车(中国)投资有限公司台州路桥分公司,浙江 台州 318050)

引言

新能源电动汽车的高速发展给汽车涂装行业带来了新的机遇与挑战。一些新能源企业建设新工厂提出了“小而精,小而美,小而特”思路。一次性规划,分期实施。在一期工厂建设先以年产五万台进行规划,这也使得机械化输送自行葫芦输送系统在汽车涂装车间建设过程中得到广泛应用。

汽车涂装车间运行过程中,机械化运输起着组织与协调作用,是实现自动化、机械化、智能化的核心。直接影响到整个涂装线的先进性、合理性、可靠性、稳定性,是涂装车间设备中的核心装备。

输送系统可分为两大类:空中输送系统及地面输送。空中输送系统常用的有:普通悬链输送系统、积放链输送系统、摆杆式(垂直、水平)输送系统、翻转输送系统、自动行车输送系统、自行葫芦输送系统等;地面输送系统常用的有:普通地面推式输送系统(又分垂直地链与环形地链)、地面反向积放链输送系统及滑撬输送系统等。

1 自行葫芦输送简要介绍

1.1 自行葫芦应用

自行葫芦输送系统适于涂装车间生产节拍在6 min/台以上的间歇式的前处理电泳线。如果生产节拍是 3min/台也可采用自行葫芦输送系统,但是脱脂、锆盐及电泳工位,需要设置双工位。

采用自行葫芦输送系统,在前处理电泳线上的浸槽,采用矩形槽,缩小了槽体的容积、缩短了整个生产线。在新能源汽车车身线,生产纲领为5万台/年,250天双板,单班8小时。多采用间歇式输送系同-自行葫芦输送系统。

1.2 自行葫芦的组成

自行葫芦输送系统是机电一体化、自动化程度较高的空中输送设备。它主要由轨道、供电滑线、集电器、小车、电动环链小车、道岔、电控柜、操作站、控制线路等几大部分组成。小车不带电控箱,通过控制柜中PLC集中控制及工位单独控制,可实现小车的升降、小车的运行和停止,满足生产工艺流程要求。通过电控的联锁和互锁满足生产安全的可靠性。通过道岔的开合实现线路的分流和合流。通过工位旁的操作站,不会因某一工位手动调整而影响全线自动运行。自行葫芦输送可通过PLC与地面设备(如开、关门)实现联动。

每个工位按钮盒有手动、自动转换开关,可手动控制自行葫芦输送的上升下降、进车。

采用滑触线分段积放,即将滑触线按照已划分好的各工位(包括积放工位)实行分段切割,各段分别与主控PLC相连并进行信息交换,自行葫芦输送到达工位和向前运行的信号都通过滑触线来传递。

1.3 主要技术参数

表1

2 涂装车间规划应用

2.1 产品及生产纲领

年产50000台/年,车身重量450kg,年工作日250天,双班制,每班8小时。

2.2 工艺过程

涂装车间主要物流方式:在焊装车间白车身通过 WBS线输送机输送到涂装车间前处理电泳线转挂处,实现与EMS的自动转接。

白车身与吊具定位和锁紧。

EMS将白车身连续地输送通过前处理线,然后通过电泳线,并在进入电泳烘干室前,将前处理电泳输送机上的车身转到滑橇输送机上。

白车身将被输送通过电泳烘干室和强冷室。

可换件固定在可换件滑橇上通过滑橇输送机送到前处理入口。由前处理电泳输送机输送通过前处理电泳线。在完成电泳烘干及强冷后下线。

在通过强冷区后,白车身进入板金修整工位。如果需要长时间修整,进入离线修整区。

电泳强冷后,车身工件也可以进入用来在前处理电泳区和电泳烘干室出现故障或下班时的排空缓冲区。

在进入车底喷胶前,在转挂工位车身与滑橇分开,转挂到空中葫芦输送系统,通过空中输送系统送到车底喷胶线,车底喷胶后车身下降转挂到滑橇输送机上。

车身通过密封胶线、PVC胶烘干室和强冷室,然后输送到电泳打磨线。

车身进入电泳打磨间,如果需要返修,进入离线返修区。然后车身进入面漆线。

设计足够的存储区,用来排空胶烘干室。

车身通过面漆线,然后通过烘干室和强冷室。

布置足够的缓冲用来在车间下班和紧急情况下排空喷漆室和烘干室。

面漆后车身将运送到检查抛光修饰线、贴膜、报交。

合格的车身转挂至总装PBS。面漆滑橇通过空滑橇输送储存线,返回电泳下线工位接件。喷蜡在总装滑橇输送机上完成,然后输送到总装车间。

缺陷轻微的车身将在点修补区局部补漆,检查,然后送到总装PBS。

缺陷严重的车身将通过大返修工位送到面漆线,重新通过喷漆室和烘干室。

经胶烘干和检查抛光修饰线后的车身可以直接送至Audit检测间。可换件可以在面漆线前上线,通过面漆线,然后下线。整线配置手推工艺台车(车上配置无动力辊道),用于车身及滑橇的临时下线(包括可换件的生产)。

涂装车间设计采用前处理电泳 EMS输送系统和地面滑橇输送系统相结合的机械化输送系统。EMS从焊装转接工位取来白车身开始至电泳线下件转接工位结束。

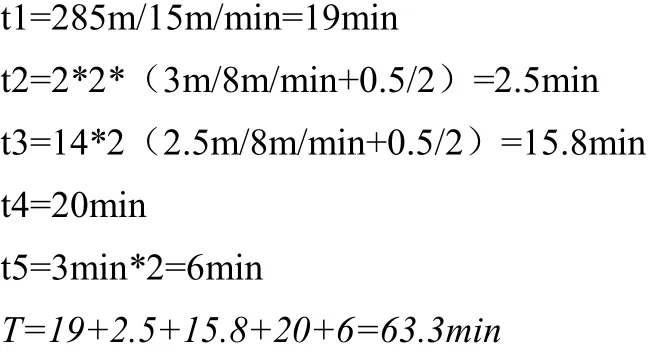

2.2.1涂装入口转接点的过程为

在焊装通廊侧,滑撬带车进入后由焊装滚床完成减速、停止、夹紧的检测,车身由焊装车间滚床送至涂装车间转挂点,然后输送信号到涂装控制系统,涂装系统的检测开关检测车身的位置并开始自动工作完成转接(叉式移栽升降机转接),焊装空撬由焊装滚床带动返回焊装车间, 白车身通过涂装地面滚床输送往预清理工位进行处理。

2.2.2预处理后的白车身

由地面滚床输送至前处理电泳线上件处,前处理电泳采用自行葫芦运载小车间歇输送系统,局部采用双工位。

2.2.3前处理、电泳线工作完成后

由自行葫芦输送系统将电泳后的车身带撬输送至下件处。转挂后送至地面滑撬输送系统进入烘干等后续工位。

图1 前处理、电泳线流程图

表2

2.4 工艺动作

(1)上件:车组到位停止,自动或手控下降,下降到位停止,等待工艺小车载白车身到位,到位后,给出信号,自动锁紧装置动作,自动锁紧,到位后,自动或手控上升,上升到位后行走。

(2)各水洗工位:车组到位停止,工件以8m/min的速度下降,吊具底部离液面 前高后低倾斜8°左右转为2m/min速度入槽,下降到位停止,工件摆平,停留,后高前低倾斜8°左右以2m/min的速度出槽,上升到车窗出液面转为8m/min速度,上升到位,工件摆平然后行走。

(3)预脱脂:车组到位停止,工件以8m/min的速度下降,吊具底部离液面 前高后低倾斜8°左右转为2m/min速度入槽,下降到位停止,工件摆平,停留,后高前低倾斜 8°左右以 2m/min的速度出槽,上升到车窗出液面转为8m/min速度,上升到位,工件摆平然后行走。

(4)脱脂:车组到位停止,工件以8m/min的速度下降,吊具底部离液面 前高后低倾斜8°左右转为2m/min速度入槽,下降到位停止,摆动 2次,工件摆平,槽内以 5m/min速度行走,并摆2次,后高前低倾斜8°左右以2m/min的速度出槽,上升到车窗出液面转为 8m/min速度,上升到位,工件摆平,上升到位停止。

(5)锆盐:车组到位停止,工件以8m/min的速度下降,吊具底部离液面 前高后低倾斜8°左右转为2m/min速度入槽,下降到位停止,摆动 2次,工件摆平,槽内以 5m/min速度行走,并摆2次,后高前低倾斜8°左右以2m/min的速度出槽,上升到车窗出液面转为 8m/min速度,上升到位,工件摆平,上升到位停止。

(6)阴极电泳:车组到位停止,工件以8m/min的速度下降,吊具底部离液面 前高后低倾斜 8°左右转为 2m/min速度入槽,下降到位停止,摆动2次,工件摆平,槽内以5m/min速度行走,并摆2次,后高前低倾斜8°左右以2m/min的速度出槽,上升到车窗出液面 转为8m/min速度,上升到位,工件摆平,上升到位停止。上升同时发信号,喷淋泵启动,槽口喷,上升到位后发信号,喷淋泵关闭。此工位有专用电泳导电排,载物车行至此工位就电刷就与电导电排接触上,从而使工件在此工位带电,而环链葫芦与吊具有可靠的绝缘处理。

(7)UF水洗1#:车组到位停止,工件以8m/min的速度下降,吊具底部离液面(喷淋头上平面)转为 2m/min速度垂直入槽,下降到位停止并发信号,喷淋泵启动,喷淋30秒,工件摆动1次,工件以2m/min的速度垂直出槽,上升到车窗出液面(喷淋头上平面)转为 8m/min速度,上升到位然后行走。上升同时发信号,喷淋泵停止。

(8)下件:车组到位停止,自动或手控下降,到位停止,下件,自动或手控上升,上升到位后行走。(手动或自动控制快慢速升降)。

2.5 系统说明

前处理电泳自行葫芦输送线,车身重量为450kg,考虑到吊具重量与浸液,故选用车组额定承载2000 Kg。

车型:采用四车双葫芦

工位:上料工位1个,下料工位1个,其他工位14个控制方式为:自动+手动

2.6 输送设计

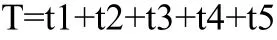

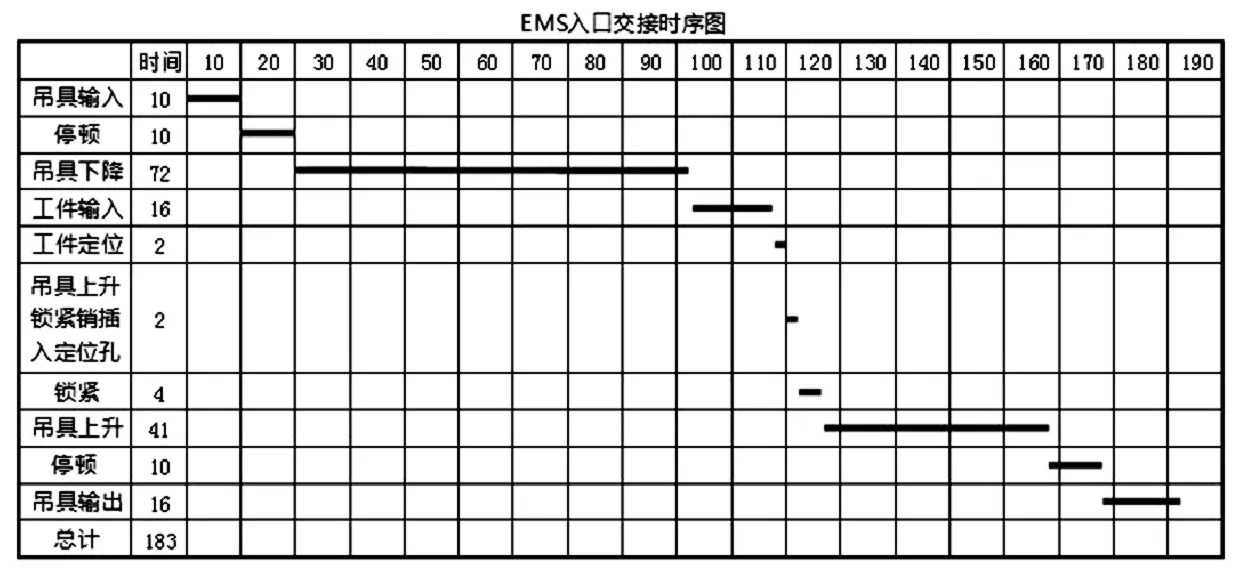

单个葫芦循环时间:

t1:水平循环时间

t2:上下件时间

t3:工艺段升降时间

t4:工艺时间

t5:转挂时间

(1)工艺概算

图2

(2)葫芦数量N

按照15JPH计算

N=63.3/4min=15.8台,即16台小车组,即环链葫芦32台。

注:以上计算只是针对本项目

2.7 葫芦维护保养

自行葫芦输送系统应定期维护保养:传动装置和行走装置以及环链电动葫芦应定期加注润滑油或润滑脂。轨道、线槽、集电器应定期清理,检查和保养。工件吊具应定期清洗,工件支承面应定期打磨,以保持良好导电性能。

3 总结

自行葫芦输送系统是一种柔性输送系统,并且具有其它输送系统无法具备的特点:系统中的各个承载小车按预先设定好的程序独立运行,完成对工件的输送,储存,分流、合流、在工位上可完成升降、摇摆等复杂的工艺要求。正因为具有这种独特的功能,因此在汽车行业,“小而精、小而美、小而特”战略规划涂装车间建设中EMS线被采用。

[1] 孙世靖,彭晔,张宝晶.涂装车间工艺、物流及输送设计探讨[J].科技展望,2016,26(19):173.

[2] 徐峰,李婷婷. XW 项目涂装车间输送改造[J].现代涂料与涂装,2012,15(11):66-67+70.

[3] 武怀宁.自行葫芦小车上限装置的改进[J].装备维修技术,2012,(01):49-51.