基于LMS Test. Lab的空调压缩机振动问题研究

2018-04-10李秀山丁保安郭彬张伟龙曾超

李秀山,丁保安,郭彬,张伟龙,曾超

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061)

引言

在炎热天气下工作,空调是车辆必不可少的配置,空调系统能否长时间稳定工作,影响着司机的工作舒适性和工作效率;空调压缩机是空调系统的核心部件,需要保障空调压缩机的可靠稳定运行[1]。某空调压缩机由于动不平衡及安装支架强度不足引起振动,并最终导致空调压缩机损坏[2-4]。本研究对此进行分析研究,并通过NVH试验及LMS Test. lab进行振动数据分析,结合CAE方法对安装支架进行仿真计算,提出优化措施,有效地解决空调压缩机故障[5-6]。从而为解决同类问题提供了可借鉴的方法。

1 空调压缩机振动引起故障案例

某水泥搅拌车空调系统长时间处于工作状态,空调压缩机系统频繁出现以下故障:连接螺栓断裂、支架断裂、同时空调压缩机本体产生裂缝,形成制冷气泄漏,造成空调系统无法正常工作,如图1所示。

a)连杆螺栓断裂 b)支架断裂 c)本体裂缝制冷制泄漏图1 空调压缩机系统故障模式

2 试验分析

空调系统是由空调压缩机、支架组成,通过螺栓安装在发动机上,通过皮带驱动,在整车上进行的一系列试验。

图2 开关空调状态下,空调压缩机测点振动曲线

首先进行了原状态下,原地升速工况,空调压缩机系统振动性能试验。同时对空调压缩机系统进行约束状态下的锤击模态试验,对空调压缩机系统模态进行分析。

对空调压缩机系统进行模态试验时,传感器均匀布置在空调压缩机、支架上,分别在空调压缩机本体-X、+Y、-Z三个方向进行锤击。坐标系采用整车坐标系,即X、Y、Z分别为整车纵向、横向和垂向。

开关空调状态下,图2为空调压缩机测点振动曲线,图3为升速工况升速ColorMap对比图。

图3 空调压缩机测点升速ColorMap图

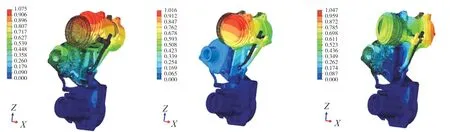

通过锤击试验方法,对空调系统进行模态试验[7],图4为空调系统试验示意图,图5为空调系统的前三阶模态振型图,具体试验模态结果如下:

图4 空调压缩机系统模态试验

1)空调压缩机系统一阶模态为74 Hz、二阶模态为89 Hz和三阶模态为101 Hz;

2)一阶为X向点头振型,二阶和三阶均为绕Z轴扭转。

通过图3可以看出,相比关空调状态,开空调后空调压缩机测点振动烈度在发动机转速达到1 500 r/min之后明显增大,在2 060 r/min振动烈度由82 mm/s增大到 413 mm/s;振动源主要为2.78谐次,与空调压缩机速比一致;故空调压缩机动不平衡是导致的系统振动过大的主要原因[8],空调压缩机系统前三阶模态过低,与第三阶模态产生共振,更加剧了空调压缩机故障的产生。

a)一阶模态振型 b)二阶模态振型 c)三阶模态振型图5 空调压缩机系统模态振型

3 优化措施及效果验证

根据空调压缩机测试情况,应该在两个方面进行整改:1)更换动不平衡量较小空调压缩机,减小在高转速段振动;2)增大空调压缩机支架强度。首先通过方案1进行优化改进并验证试验效果。

图6 更换空调压缩机后,空调压缩机振动升速曲线

通过更换不同速比的其他型号空调压缩机,将空调压缩机速比由2.78增大到2.82,重新装机后对空调压缩机本体及支架进行NVH试验,试验工况与优化前相同。图6为更换空调压缩机后升速工况下空调压缩机测点振动烈度对比图。

如图6所示,更换空调压缩机后,开空调后空调压缩机振动幅值明显降低,由370 mm/s降低到320 mm/s,振动幅值明显降低,且优化后的空调压缩机运行3个月无故障反馈(原空调压缩机平均每2个月出现故障),可靠性明显提升。但是空调压缩机振动幅值仍较大,需进一步通过更换动平衡更好的空调压缩机以及加强支架强度进行优化。

4 CAE仿真优化

通过CAE仿真计算方法[9-10],对原空调压缩机系统结构进行仿真计算,并根据计算情况对支架薄弱点进行强化[11]。

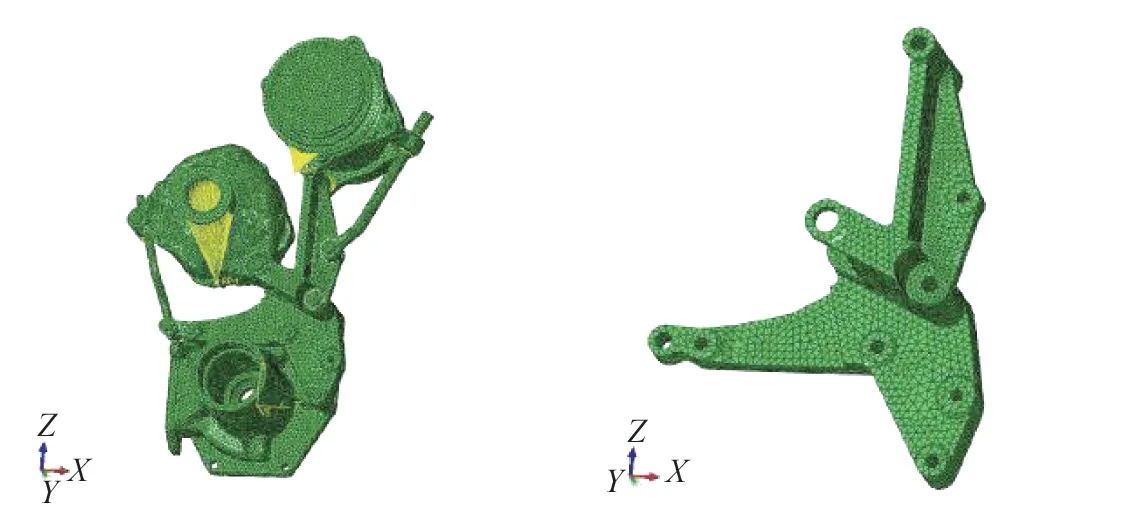

空调压缩机系统结构和支架的有限元模型如图7所示,某向冲击下,原支架的应力分布如图8所示,前三阶振型见图9所示,原结构系统前三阶约束模态见表1。

a) 空调压缩机系统结构 b) 支架图7 原结构系统及支架有限元模型

图8 原支架应力分布云图

a) 一阶模态振型 b) 二阶模态振型 c) 三阶模态振型图9 原结构系统前三阶振型图

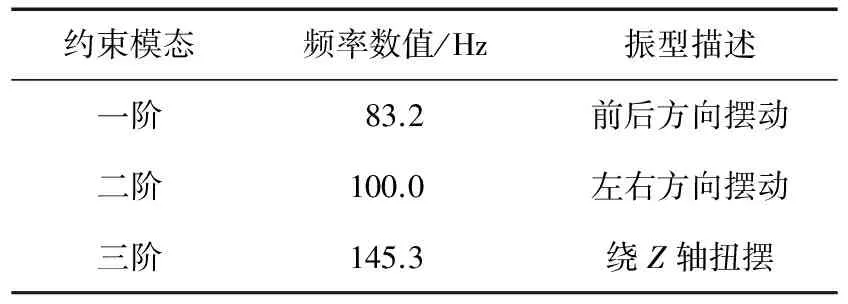

约束模态频率数值/Hz振型描述一阶83.2前后方向摆动二阶100.0左右方向摆动三阶145.3绕Z轴扭摆

通过计算可知,空调压缩机模态过低,不满足设计要求;同时在凸台根部(与故障模式一致)产生最大Mises应力值220.6 MPa。针对应力分布情况以及故障模式,在支架凸台附近增加两处斜拉筋,如图10所示,某向冲击下,优化后的支架应力分布如图11所示,前三阶振型见图12,优化后的结构系统前三阶约束模态见表2。

a) 优化后空调压缩机系统结构 b) 优化后支架图10 优化后结构系统及支架有限元模型

图11 某向冲击下,优化后支架应力分布云图

a) 一阶模态振型 b) 二阶模态振型 c) 三阶模态振型图12 优化后结构系统前三阶振型图

约束模态频率数值/Hz振型描述一阶103.8前后方向摆动二阶117.8左右方向摆动三阶159.7绕Z轴扭摆

通过仿真计算可知系统一阶模态增加20 Hz,系统强度得到明显提升;在各向冲击力作用下,支架所受最大Mises应力值降为127.3 MPa,空调压缩机系统强度得到较大提升。

5 结论

以某水泥搅拌车空调压缩机故障为例,对空调压缩机系统的工作状态进行分析并提出解决方案。通过NVH试验及LMS Test. lab振动试验方法,确定故障源为开空调后空调压缩机振动异常,其表现为振动主要集中在空调压缩机对应的谐次,且随转速的增高,振动成倍增大。通过更换动平衡较优空调压缩机,并进行试验测试振动明显降低,通过CAE计算方法增强空调压缩机系统整体强度,并通过长时间运行验证,未发生故障,说明该优化方案的可行性。

参考文献:

[1]庞剑,谌刚,何华.汽车噪声与振动—理论与应用[M].北京:北京理工大学出版社,2006.

[2]余志生.汽车理论[M].机械工业出版社,1981.

[3]刘显臣.汽车NVH综合技术[M].北京:机械工业出版社,2014.

[4]靳晓雄,张立军,江浩.汽车振动分析[M].上海:同济大学出版社,2002.

[5]苏俊收,耿彦波,张战文.某压路机空调压缩机支架振动故障分析[J].噪声与振动控制.2016(4):144-147.

[6]李嘉通.某车型空调压缩机支架NVH性能分析与优化[D].柳州:广西科技大学.2015.

[7]孙强,陈昌瑞,杜士云.汽车空调压缩机支架NVH性能分析[J].汽车实用技术.2017(18):167-169.

[8]徐小彬,郭明涛,李一,等.某汽车空调压缩机支架振动噪声优化分析[J].汽车实用技术.2016(03):69-71.

[9]马晓峰.ABAQUS 6.11有限元分析[M].北京:清华大学出版社,2013.

[10]石亦平.ABA QUS有限元分析实例详解[M].北京:机械工业出版社,2006.

[11]朱凌云,路明,胡昌良.发动机附件支架的有限元分析方法研究[J]. 内燃机. 2011(2):18-20.