混合动力整车控制器实时仿真平台开发

2018-04-10刘鹏赵红金振华牛仁强赵英良

刘鹏,赵红*,金振华,牛仁强,赵英良

(1.青岛大学 机电工程学院,山东 青岛 266071; 2.清华大学 汽车系,北京 100084)

引言

混合动力控制器是混合动力系统的核心部件,控制器控制整个动力系统零部件的运行,其控制效果的优劣决定着整车的动力性、燃油经济性以及排放等性能的好坏[1-3]。混合动力系统和传统内燃机动力相比增加了电池和电机等部件,整车控制器需要协调控制两个动力源,这为混合动力控制器的开发以及测试工作带来了更大的工作量。传统控制器的测试方法是将开发好的整车控制器直接进行台架试验,这种测试方法费时、昂贵、安全隐患大,而且对于极限工况以及极端工况(如故障状态)下的测试很难完成[4]。如何缩短混合动力控制器的开发周期以及降低开发成本成为国内外研究的重点方向。

目前混合动力控制器的开发采用成熟的基于模型的“V”型开发模式[5],其中最有代表性的有:德国的dSpace公司、ETAS公司以及美国的阿贡国家实验室。德国dSpace公司开发的dSpace实时仿真系统[6]; ETAS公司基于“V”型开发模式搭建了一整套完整的混合动力控制器集成开发平台[7];美国阿贡国家实验室针对控制器的开发搭建了包括从仿真过程到部件测试、模型验证、控制策略开发以及验证的集成化开发平台[8-9]。国内主要依靠采购国外成熟的商业软硬件来进行开发,对开发平台的技术研究较少,尚处于初始研究的阶段。国外开发的混合动力控制器集成开发平台成本较高而且无法根据研发的要求定制和扩张相应的功能,因此针对混合动力控制器开发平台的研究有重要意义。

本文基于PXI实时控制器和一套快速原型RapidECU以及嵌入式PC等硬件设备和MATLAB/Simulink及Veristand等软件,开发了一套基于模型的整车控制器实时仿真开发平台,并且在该平台上以一款双行星排功率分流式混合动力客车的整车控制器为研究对象进行了整车控制器的前期开发。

1 混合动力控制器实时仿真开发平台的总体设计

图1 基于模型的控制器开发流程

混合动力控制器基于模型的“V”型开发模式流程包括:离线仿真、实时仿真、快速原型台架测试、目标控制器硬件在环测试以及目标控制器台架测试等[10-12]。基于模型的控制器开发流程如图1所示。

图2 实时仿真平台

在基于模型的“V”型开发模式中,实时仿真是通过软硬件搭建的实时仿真平台将离线仿真实时化。实时仿真平台是在不涉及真实动力系统的情况下对于混合动力控制器控制策略进行早期验证,尤其在极限工况和极端工况(如故障状态)下对控制器功能的验证具有实际测试无法比拟的优势。实时仿真是将在离线仿真过程中搭建的控制器模型、驾驶员和整车模型分别下载到快速原型系统和硬件在环系统软硬件中构成实时仿真系统,其实质是将离线化模型进行实时化运行。快速原型系统和硬件在环系统构成的实时仿真平台如图2所示。

2 混合动力系统建模

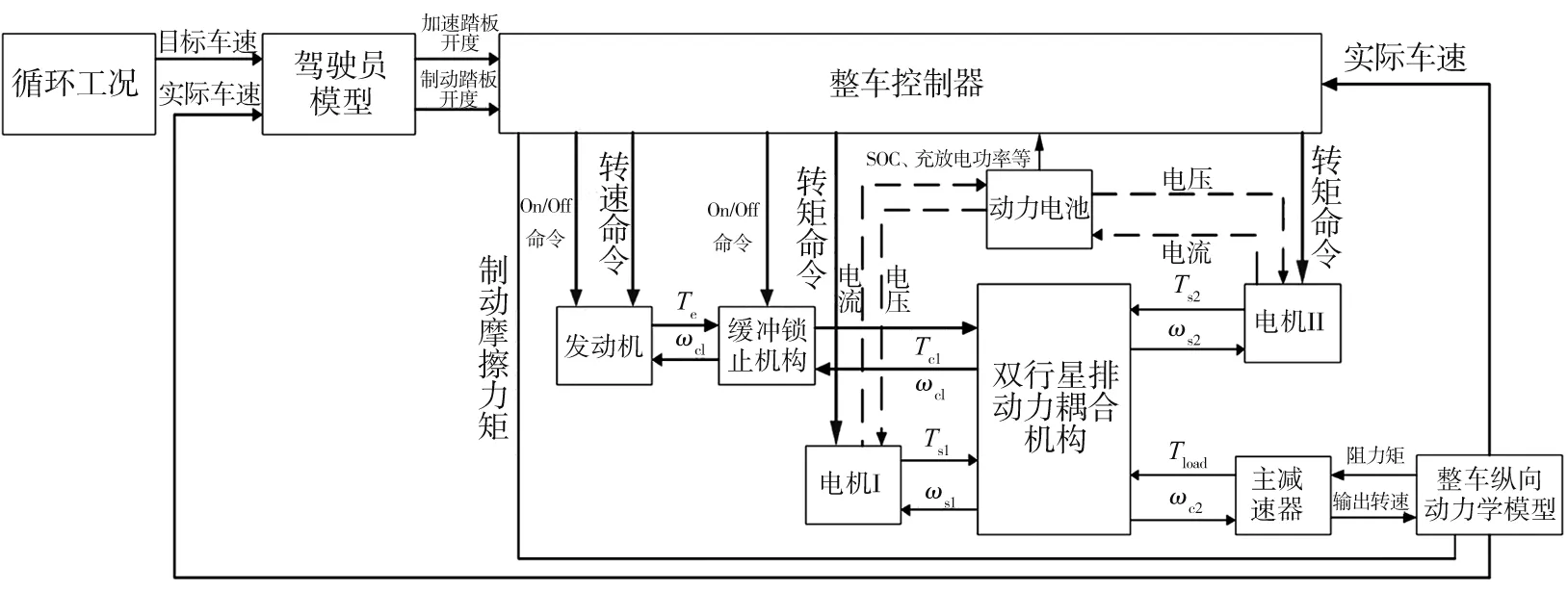

在基于模型的“V”型开发流程中,模型是控制器开发的基础。本文中的一款双行星排功率分流式混合动力系统模型包括:驾驶员模型、整车及部件模型和控制器模型[13]。在MATLAB/Simulink中搭建的混合动力系统结构图如图3所示。

图3 混合动力系统结构图

2.1 基于PID的驾驶员模型

在对汽车性能进行仿真时,需要使车辆按给定循环工况运行,根据需求车速和实际车速可通过PID控制器模拟驾驶员的行为,输出加速踏板和制动踏板开度。

驾驶员模型计算如下所示[14]:

Tdemand=TPID+Tload,

(1)

其中:

(2)

Tload=(Fa+Fload)·rwh,

(3)

Fload=Fi+Fw+Ff,

(4)

Tdemand_brake=min(0,Tdemand),

(5)

Tdemand_prop=max(0,Tdemand),

(6)

(7)

(8)

式中:Tdemand_prop为整车需求扭矩,N·m;Tmax_prop为当前车速下动力源能够提供的最大扭矩,N·m;Tdemand_brake为整车所需的制动扭矩,N·m;Pa_pct为加速踏板开度,%;Pbrake_pct为制动踏板开度,%。

2.2 整车及部件模型

表1 电机模型的输入输出信号

双行星排功率分流式混合动力系统整车及部件模型包括发动机模型、电机I/II模型、双行星排模型、动力电池模型、主减速器模型以及整车模型等。其中发动机、电机和动力电池采用基于试验数据的试验建模方法建立仿真模型,双行星排、主减速器以及整车模型是通过对其进行动力学分析建立输入和输出之间的数学关系来建立仿真模型。以电机模型为例建立部件模型。电机模型的输入输出信号如表1所示:

电机模型的算法如下所示:

(9)

(10)

(11)

式中:nmot为电机实际转速;nmot,cmd为电机转速命令;Tmot为电机当前转矩;Tmot,cmd为电机命令;Tmot,max为电机最高转矩;ηmot为电机的效率;PImot,spd为比例积分控制器;xmot,ctrlmode为电机控制模式,0为转机控制模式,1为转速控制模式;fmot,maxtrq是关于转速的一维查表函数,为电机当前转速下的最大转矩,feff为关于转速和转矩的二维查表函数,为电机效率;Pmot为电机功率;Vbatt为电池电压;Ibatt是电池电流;sign是符号函数。

2.3 混合动力控制器模型

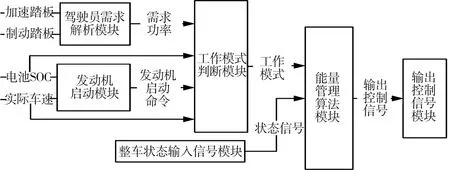

图4 能量管理策略模型

在MATLAB/Simulink中针对双行星排功率分流式混合动力系统搭建的能量管理策略策略如图4所示。混合动力控制器是混合动力系统的核心,控制器需要实现的功能包括:控制器上下电控制、故障管理、能量管理以及模式切换过程中的动态协调控制[15]。其中能量管理策略对整车的动力性、燃油经济性及排放等性能起着决定性作用,是混合动力整车控制器开发中的最重要部分。能量管理策略包括模式切换以及转矩分配策略两部分。该双行星排功率分流式混合动力系统的工作模式分为:低负荷纯电动、高负荷纯电动、混动模式、制动能量回收和停车充电模式,能量分配采用的是发动机恒定工作点控制策略。

3 快速原型系统和硬件在环系统构成的实时仿真平台

快速原型系统和硬件在环系统由硬件和软件两部分组成。快速原型系统是将在MTALAB/Simulink中搭建的控制策略下载到实时控制器当中,将下载控制策略的实时控制器作为整车控制器对控制策略进行实时仿真测试。硬件在环系统是将整车控制器的被控对象下载到实时控制器当中去充当被控对象。

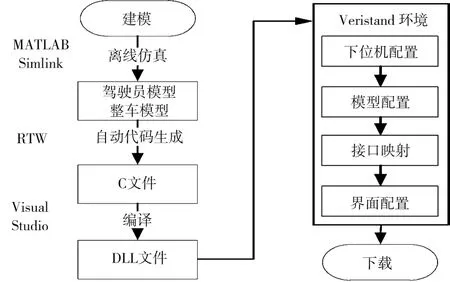

图5 快速原型系统开发流程

3.1 快速原型系统

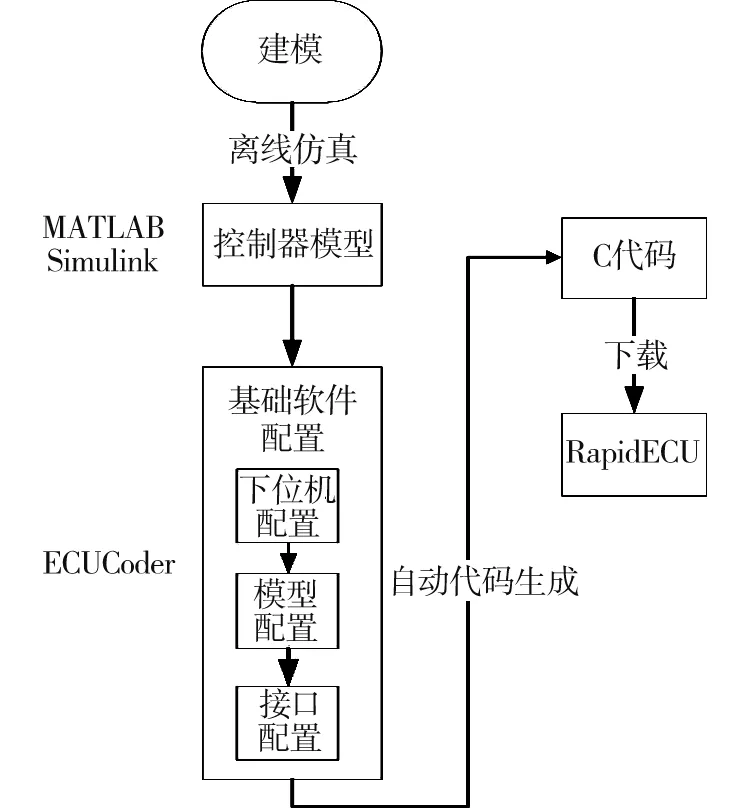

快速原型系统包括硬件和软件两部分。硬件包括产品级控制器RapidECU以及CAN通讯接口和I/O接口;软件包括基于MATLAB/Simulink的全自动代码生成工具ECUCoder以及ECU测量标定软件MeCa。

ECUCoder是基于MATLAB/Simulink的全自动代码生工具,用于配置ECU控制算法模型与基础软件模型,并自动生成产品级代码,该代码可以用于快速原型阶段和实际控制器。整车控制器的控制策略和其基础软件在MATLAB/Simulink平台上通过ECUCoder生成产品级代码,利用ECU测量标定软件MeCa将ECUCoder生成的产品级代码下载到快速原型控制器硬件RapidECU中去,并且通过RapidECU的管脚定义对其分配CAN通讯信号以及I/O信号的分配。快速原型系统开发流程如图5所示。

3.2 硬件在环系统

硬件在环系统也包含硬件和软件两部分。硬件包括NI PXI实时控制器以及相应的CAN通讯板卡和I/O板卡以及上位机;软件包括NI公司的Veristand和相应版本的MATLAB编译器。NI PXI的配置及其搭载的板卡如2表所示。

表2 PXI实时控制器的配置及其搭载的板卡

图6 实时仿真平台

在MATLAB/Simulink中将整车及部件模型和驾驶员模型通过MATLAB编译器生成模型的dll文件,将dll文件通过上位机下载到NI PXI实时控制器中,并且在NI PXI实时控制器上安装NI PXI-8512 CAN通讯板卡和NI PXI-6221模拟量输入板卡与整车控制器进行实时通讯。硬件在环系统开发流程如图6所示,开发的实时仿真平台如图7所示。

图7 硬件在环系统开发流程

4 混合动力系统实时仿真试验

利用由快速原型系统和硬件在环系统构成的实时仿真系统进行双行星排功率分流式混合动力客车的实时仿真试验。在嵌入式PC的Veristand软件中建立虚拟仪表显示界面,该界面包括:实时标定模块、变量输入模块以及实时监测模块。在Veristand中建立的虚拟仪表界面如图8所示。

图8 虚拟仪表界面

以中国典型城市公交循环(China City Bus Cycle,CCBC)为循环工况,实时仿真系统试验得到的车速、功率和电池电量状态(State of Charge,SOC)如图9所示:

a)车速

b)发动机、发电机和电机功率

c)电池SOC图9 实时仿真试验结果

经仿真计算得,在CCBC工况下行驶5.795 km,消耗燃油0.87 L,电能2.65 km·h,综合油耗为百公里27.7 L。

5 结论

根据实时仿真试验中得到的车速、功率和电池SOC等曲线以及计算出的百公里油耗这些数据表明,该平台进行的仿真试验与实际车辆运行相比具有比较高的贴合度。表明本研究开发的混合动力整车控制器的实时仿真平台能够比较准确合理地对控制策略的控制功能进行验证,实现对控制策略的实时性验证。该平台还具有以下优势:

1)应用范围广。该实时仿真平台具有良好的软硬件扩展性,可以从混合动力整车控制器控制策略的验证扩展到到整车控制器极限工况和极端工况(如部件故障)等控制功能的测试以及其它控制器的各种功能性验证。

2)在线标定。该实时仿真平台可以通过嵌入式PC实现控制策略参数的实时在线调整,这为控制策略参数优化算法的前期验证提供了参考。

参考文献:

[1]王好端.混合动力控制器集成开发平台设计及应用[D].北京:清华大学,2012.

[2]卢涛.并联混合动力客车整车控制器的研究[D].武汉:武汉理工大学,2011.

[3]张亚明,何洪文,张晓伟.混合动力汽车整车控制器开发[J].中北大学学报:自然科学版,2009,30(6):530-535.

[4]张妍懿.插电式混合动力汽车控制软件开发[D].北京:清华大学,2013.

[5]李建秋,田光宇,卢青春,等.利用V型开发模式研制燃料电池混合动力客车的整车控制器[J].机械工程学报,2005,41(12):30-36.

[6]马培蓓,吴进华,纪军,等.dSPACE实时仿真平台软件环境及应用[J].系统仿真学报. 2004, 16(4):667-670.

[7]ETAS. Development Solutions for Automotive Embedded Systems. Product and Service Catalog 2008/2009.

[8]R Vijayagopal, N Shidore,et al. Automated Model Based Design Process to Evaluate Advanced Component Technologies. SAE international,2010-01-0936.

[9]Vijayagopal, A Rousseau. System Analysis of Multiple Expert Tool. SAE 2011-01-0754.

[10]叶晓,金振华,刘彪等.并联混合动力台架测试系统设计与应用[J].仪器仪表学报,2010,31(8):1802-1807.

[11]李战龙.混合动力汽车试验台架的研究与开发[D].长春:吉林大学,2003.

[12]于良耀.汽车动力学稳定性控制系统控制器开发平台研究[D].北京:清华大学,2007.

[13]李至浩,吴光强,张松. 混联式混合动力汽车整车控制器硬件系统设计[J].机械与电子,2011(09):16-20.

[14]殷国栋.混合动力汽车系统建模与控制[M].北京:机械工业出版社,2014:47-49.

[15]祝冠宇.混合动力城市公交车整车控制器的研究与设计[D].重庆:西南大学,2011.