增程式电动汽车用LPG直喷发动机燃烧过程的数值解析

2018-04-10王佳刘向龙许伯彦

王佳,刘向龙,许伯彦

(1.山东建筑大学 机电工程学院,山东 济南 250101;2.山东协和学院,山东 济南 250101)

引言

近年来,随着社会经济持续快速发展,由汽车产业飞速发展带来的能源问题也日益严重,发展电动汽车成为解决能源问题的重要途径之一。增程式电动汽车由于具有行驶里程长、能耗低、燃油经济性好、使用便利等优点,成为当前电动汽车发展的主流方向之一[1]。美国通用汽车公司量产的增程式电动车雪佛兰沃蓝达截至2016年8月累计销量超过10万辆;德国宝马公司的BMW i3 增程式电动汽车正式进入国家工信部新能源型录,且于2015年9月进入中国市场[2];另外,与四冲程发动机相比,二冲程发动机结构简单、转速高、比功率大。因此,将它开发为增程式电动汽车发电机组用发动机有着种种优势。虽然增程式电动汽车发电机组用二冲程发动机的运行工况(中等负荷、高转速)特征决定了采用分层稀薄燃烧方式非常有利于提高其经济性,但是,从纯电动模式转入增程模式时,如果发动机冷起动后马上进入高速、较大负荷下运转将非常不利于发动机的可靠性和排放性,这样有必要设定在进入增程模式前预留发动机冷起动-暖机过渡的提前时间,而起动-过渡运转工况(2 000 r/min、20%负荷)采用均质理论混合气时也有利于减少暖机时间以及加速尾气催化器的升温[3]。因此,以增程式电动汽车在进入增程模式前的起动-过渡运转工况(2 000 r/min、20%负荷)为研究对象,在确定了以饱合蒸汽压高、易于蒸发汽化、并且作为增程式电动汽车用携带方便的LPG为燃料后,研究了喷雾-壁面复合引导式二冲程LPG直喷发动机在起动-过渡运转工况(2 000 r/min、20%负荷)下缸内均质混合气的形成和燃烧过程。

1 喷雾-壁面复合引导燃烧系统

a)整体结构示意图 b)喷束火花塞电极布置图 图1 喷雾-壁面复合引导燃烧系统示意图

缸内直喷发动机中混合气的形成主要与燃烧室的形状、火花塞位置、缸内气流运动形态等因素有关。常见的混合气形成方式主要有喷雾引导、壁面引导和气流引导三种,但由于气流引导在气流弱的时候不能将混合气送到火花塞附近,喷雾引导对喷雾质量要求较高,而壁面引导要求特殊形状的凹坑配合,都存在一定的局限性。因此,提出了一种综合喷雾引导与复合引导优点的适用性更强的燃烧系统——喷雾-壁面复合引导燃烧系统,如图1所示[4]。

研究使用的喷油器为四孔喷油器,其中三孔将LPG喷至火花塞附近,一孔将LPG喷至凹坑最低点。喷油器安装于燃烧室顶端且与气缸纵轴线呈一定夹角[5];活塞凹坑轴线与气缸轴线有一定间距,喷油器喷出的LPG经过喷雾和壁面引导后与火花塞不直接接触,避免燃油润湿火花塞[6]。

表1 纹影试验条件

2 计算模型及计算可行性验证

2.1 计算模型的选择

在发动机工作过程中,缸内气体时刻做不规则湍流流动,在这个过程中必然会遵循质量守恒方程、动量守恒方程、能量守恒方程等基本控制方程。本研究选用的喷雾模型主要有描述LPG液滴的破碎模型、湍流扩散模型和蒸发模型,选用的湍流模型为k-ε双方程模型。其中破碎模型和湍流扩散模型分别选用Fire V2011内已有的KHRT模型和O_Rouike模型,蒸发模型主要是对Fire V2011中原有的蒸发模型进行的修正[7]。

2.2 计算方法可行性验证

为了验证计算模型的可行性,使用光学纹影法观察LPG喷射过程中流场密度梯度变化情况,并与相同初始条件、边界条件下的数值解析结果进行比较。使用的试验条件如表1,计算结果与试验结果的比较如图2。

图2 LPG自由喷雾发展过程

图3 LPG喷雾贯穿距离计算结果和试验结果的比较

图2a)表示喷射压力为2 MPa时,试验测得的单孔喷嘴喷出的LPG自由喷雾过程[8];图2b) 表示相同条件下数值解析的LPG自由喷雾结果。通过比较可知,试验结果与数值解析结果十分相似。图3表示在试验条件和计算条件下LPG喷雾贯穿距离随时间变化的情况。通过比较可知,试验结果与数值解析结果基本一致,计算方法可行。

2.3 网格模型的建立

a)上止点时网格图像 b)下止点时网格图像图4 网格模型

本文使用三维建模软件Solidworks建立三维实体模型,并导入Fire中,然后使用Fame Engine Plus工具进行网格划分[9]。由于在压缩冲程中,发动机的进气门关闭,进气道对发动机工作过程没有影响,因此可以使用不带进气道的网格。在进气冲程中,部分负荷下进气量相对减少,进气门不需要全开,可以建立一个单进气道的网格模型,如图4所示。

图4为部分负荷时上止点和下止点时网格图像。利用建立的网格模型对发动机不同工况混合气形成及燃烧进行解析。研究使用的发动机基本参数如表2。

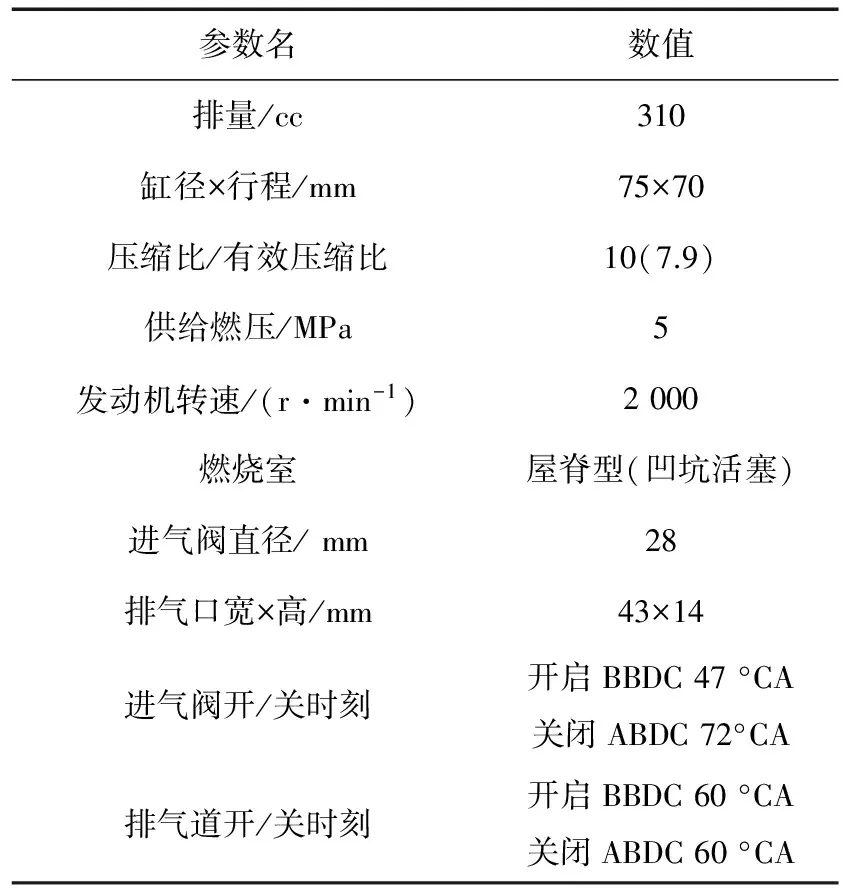

表2 发动机基本参数

3 计算结果与分析

3.1 发动机缸内混合气形成过程的解析

发动机冷起动后如果立即进入高速、大负荷工况将不利于发动机的可靠性和排放性,因此,我们需要设定在进入增程模式前预留发动机冷起动-暖机过渡的提前时间,而起动-过渡运转工况(2 000 r/min、20%负荷)采用均质理论混合气能减少暖机时间以及加速尾气催化器的升温。二冲程发动机的结构特征决定了为得到均质混合气要尽可能早的燃料喷射,但过早的喷油会导致燃料-空气随废气从排气道排出形成所谓的“燃油短路”,造成未燃HC排放量的增加,所以有必要严格控制喷油时刻[10]。图5是本文设定的起动-过渡工况下喷油持续时间为11 °CA,转速为2 000 r/min,不同喷射开始时刻(35 ℃A ABDC、45 ℃A ABDC)的缸内混合气形成的过程,初始压力为0.95 MPa,温度为300 K,空气密度为1.19 kg/cm3。图5a)可以看到燃油在35 ℃A ABDC喷射时在排气道内有燃料-空气混合气逸出,且有燃油积聚在左侧活塞顶,显然此时喷油过早。图5b)表明,燃油在45 ℃A ABDC喷射,在关闭排气口时,燃油全部被锁定在气缸内,并且在点火时刻(20 ℃A BTDC)缸内形成了均质可燃混合气(燃空比≈0.065)[11]。

图5 不同喷射开始时刻缸内均质混合气形成结果

3.2 发动机缸内燃烧过程的解析

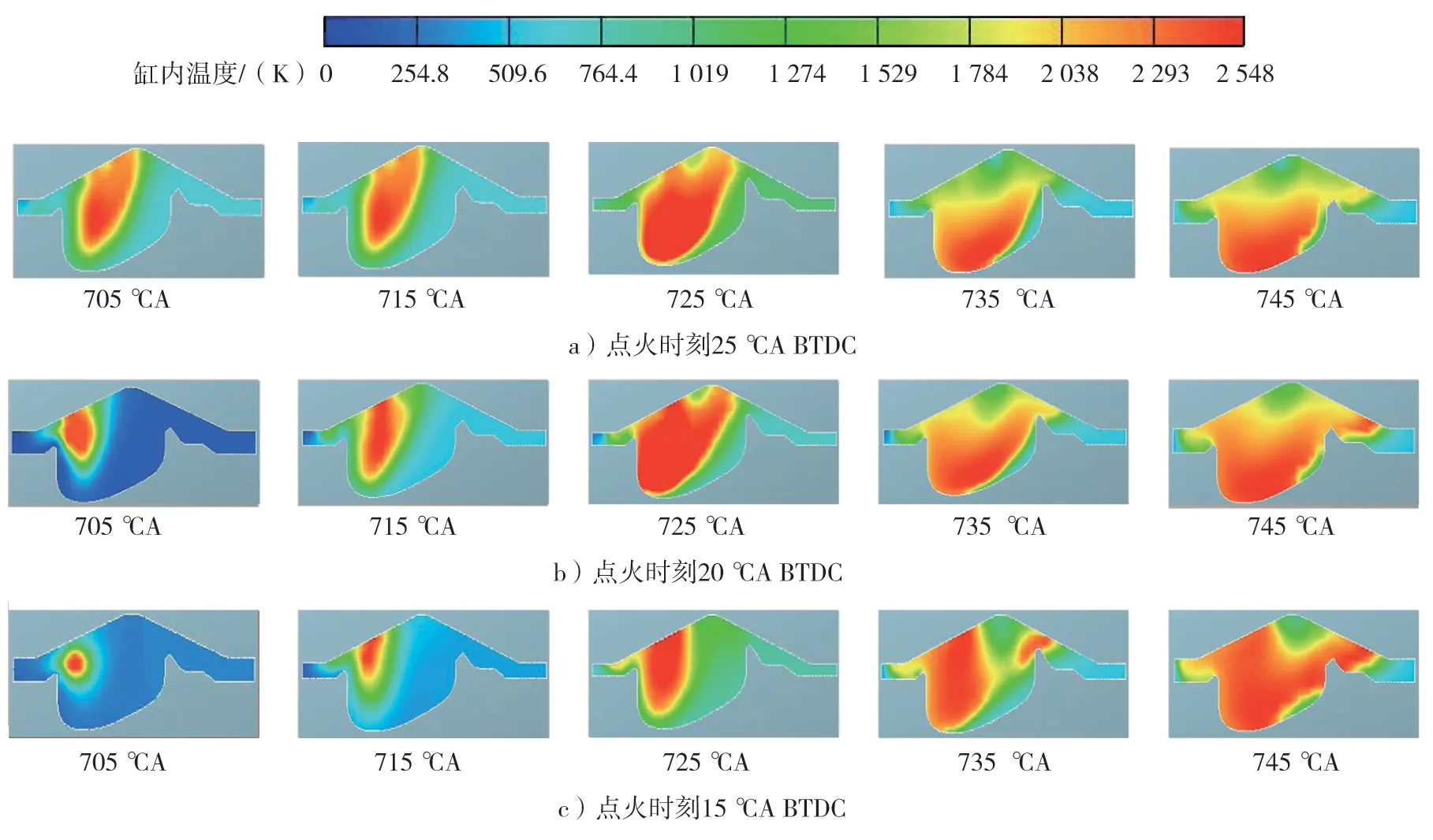

图6为起动-过渡运转工况(2 000 r/min、20%负荷)下不同点火时刻(695 ℃A、700 ℃A、705 ℃A)缸内温度变化情况。

图6 不同点火时刻缸内温度场分布

由图6可知,越早点火对应的火焰面密度越大,燃烧范围越广。同时,提前点火会加快缸内燃烧速度,提早在上止点后达到最高温度,弥补了LPG燃烧持续期长的问题[12]。但是,点火时刻也不宜过早。因为点火过早一方面会由于混合气不均匀而无法形成均质燃烧,另一方面可能导致大部分燃烧过程在上止点前发生,大大降低发动机的有效功率[13]。

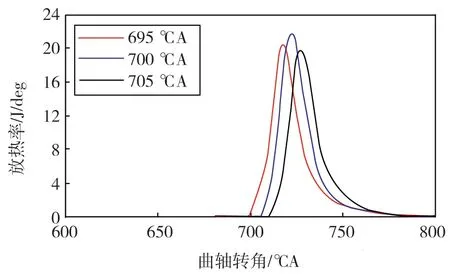

图7 燃烧放热率曲线

图8 平均指示压力变化曲线

在形成均质混合气的前提下,不同点火时刻(695 °CA、700 °CA、705 °CA)的放热率和平均指示压力变化情况分别如图7、图8所示。从理论上讲,缸内平均指示压力在曲轴转到上止点后10~16 °CA时达到最大,此时能获得发动机的最大功率[14]。通过比较不同点火时刻平均指示压力变化情况发现,在混合气均匀的条件下,点火越早,缸内最大压力越大,达到最大压力的时间也越早。如果在700 °CA时点火,曲轴转到上止点后13 °CA前后时,缸内压力达到最大。由图8可知,随着点火时刻的提前,放热率达到峰值的时间也逐渐向后延迟。在700 °CA时点火,放热率峰值能达到最大且峰值出现的位置最接近上止点。另外,若以易于蒸发汽化的LPG作为发动机燃料,会出现火焰传播速度慢、燃烧持续期长等问题,适当提高点火提前角有利于促进燃料充分燃烧。因此,点火时刻为700 °CA发动机燃烧特性最好[15]。

4 结论

1)本文提出一种增程式电动汽车发电机组用的二冲程缸内直喷发动机喷雾-壁面复合引导式燃烧系统;采用光学纹影法拍摄LPG喷雾过程并与相同条件下的数值模拟结果进行对比,结果显示两者具有高度一致性,从而验证了该计算方法可行。

2)数值解析起动-过渡运转工况(2 000 r/min、20%负荷)下不同喷油开始时刻的缸内均质混合气的形成情况,并确定了最合适的喷油开始时刻为45 °CA ABDC ,此时新鲜混合气都被锁定在气缸内,在20°CA BTDC时缸内能形成较为理想的均质可燃混合气。

3)对起动-过渡运转工况(2 000 r/min、20%负荷)下,缸内均质混合气燃烧过程进行解析,得到不同点火时刻的温度场、放热率曲线和平均指示压力图。结果显示,缸内最大压力一般出现在上止点之后,且在混合气形成过程中缸内最高压力随着点火时间延迟而降低,点火时间越早,最高压力越大。在20 °CA BTDC时点火,放热率峰值最高,且峰值出现在上止点附近,燃烧特性最好[16]。

参考文献:

[1]童济仁.浅析国内外增程式车发展现状[J].汽车之家,2017(02).

[2]周世斌. 用液化石油气做汽车燃料[J]. 应用能源技术,1997(03):25-27.

[3]孙建成.液化石油气汽车的应用[J].汽车研究与开发,1997(6):32-36.

[4]许伯彦,耿德强,齐运亮,等. 液态LPG燃料喷射过程的数值解析及可视化试验[J].内燃机学报,2009, 27(2):146-152.

[5]周重光,严兆大,王希珍.空燃比对LPG发动机排放特性影响的研究[J].内燃机工程,2002.23(5):23-26.

[6]ZHANG X and ROMZEK M. Computational Fluid Dynamics(CFD) Applications in Vehicle Exhaust Systemp[C].SAE Paper 2008-01-0612.

[7]刘牮,吴煌全,刘凌.LPG发动机性能优化试验研究[J].农机化研究,2008.(9):147-149.

[8]顾维东,杨延相,蔡晓林,等. FAI二冲程直喷汽油机 缸内流场的多维数值模拟研究[J].内燃机学报,2007, 25(2):150-156.

[9]水嶋 教文ほか. LPG およびガソリンの層流予混合燃焼機構の相違が SI エンジンの燃焼速度に及ぼす影響[C].日本自動車技術会学術講演会前刷集, 67-09:11-16, JSAE 20095156.

[10]屈碧波.LPG缸内直接喷射发动机三维模型仿真[D].上海:上海交通大学.2007.01.01

[11]李西秦,徐兆坤,邵千钧,等.LPG喷射形式对发动机性能的影响[J].内燃机工程, 2004,25(2):43-45

[12]Lee S W, Tanaka D and Kusaka J et al. Two-dimensional laser induced fluorescence measurement of spray and OH radicals of LPG in constant volume chamber [J]. JSAE Review, 2002, 23(2):195-203.

[13]张博彦,雷艳,周大森. LPG/汽油双燃料发动机排放性能研究[J].农业机械学报 .2005.36(3):34-36.

[14]周重光.LPG发动机三维燃烧模拟计算与试验研究[D].杭州:浙江大学,2003.

[15]蔡晓林. FAI二冲程缸内直喷汽油机的研究[D].天津:天津大学,2005.

[16]BAKER P, WATSON H. MPI Air/Fuel Mixing for Gaseous and Liquid LPG[C].SAE Paper 2005-01-0246.