定时器转动机构传动可靠性及稳定性研究

2018-04-10浦顺宏

施 昱,浦顺宏,叶 伟

(常州大学 机械工程学院,常州 213164)

0 引言

定时器由于其结构简单,价格低廉,是目前家电行业广泛应用的定时元件之一,常作为微波炉、洗衣机等中小型家电的定时装置。随着定时器产量的提高,定时器生产厂商对定时器精度的要求也越来越高,为了实现定时器的检测,设计了一台定时器检测装置。定时器检测装置机械部分的核心是定时器转动机构,定时器转动机构的主要作用是运用机械的方式拧紧定时器,取代传统的手工拧紧方式。定时器转动机构在定时器检测装置中有水平和垂直方向上的运动,定时器转动机构的运动会产生振动,造成机构的共振或疲劳,从而破坏机构,因此需要对定时器转动机构做动力学和有限元分析,了解定时器转动机构本身的运动特性和刚度特性,将会避免在使用中因共振因素造成不必要的损失[5]。

1 定时器转动机构

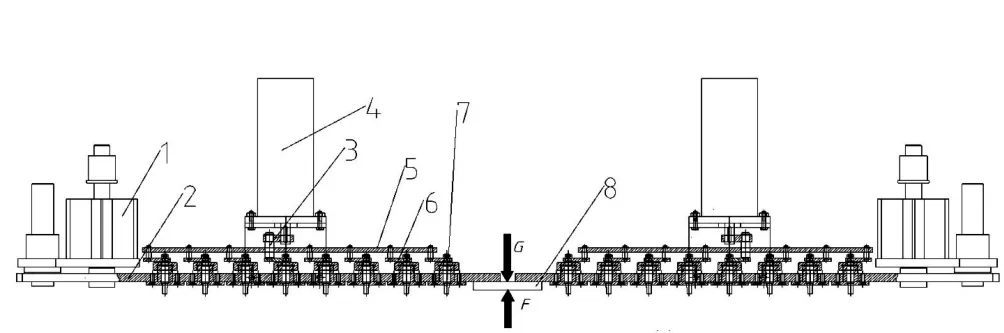

为了解决定时器手动转动效率低的问题,设计了定时器转动机构,采用机械机构来提高效率,其核心是一个曲柄连杆机构,主要由轴,曲柄,连杆,汽缸组成,其结构简图如图1所示。转动机构完成的动作主要是将放置在定时器板上的定时器拧紧,以便进行下一步定时器精度的检测。图中固定板正下方为滚珠丝杠,伺服电机驱动滚珠丝杠匀速转动,滚珠丝杠带动转动机构水平运动,当轴孔与发条轴对准时,气缸下压,轴孔卡住发条轴,步进电机启动,带动连杆机构转动,定时器也随之被拧紧,气缸上抬,伺服电机启动,重复上述动作。在定时器检测装置机械部分中,定时器转动机构起着重要的作用,其刚度与强度以及动态特性直接影响着整个定时器检测装置的工作性能和寿命。

图1 定时器转动机构示意图

2 定时器转动机构运动可靠性原理

根据机械原理,对于一个复杂的单自由度系统,可以将其简化为具有等效转动惯量及其等效力矩的理想构件。

定时器转动机构启动时,电机必须提供一定的驱动力矩Md,克服起始状态下的阻力矩Mr和惯性力矩,需要一定的加速度,使得定时器转动机构在一定时间t1内,转速从0提高到一定值wm。

由平衡方程得出:

式中,c为系统的等效阻尼系数;k为系统的等效刚度系数;Md、Mr分别为系统中的等效驱动力矩、等效阻力矩,θ为等效构件转角。

定时器转动机构连续运转时,当Md>Mr时,机构的动能增加,连杆机构转速增大;当Md<Mr时,机构释放动能,弥补驱动力做功的不足,转速稍有下降。当系统中动能变化量 >0,机构就能继续运动。

连杆机构的可靠度为:

定时器转动机构连续运转时,联系式(1)和式(2),通过计算求解可得到机构的可靠性。

3 ADAMS动力学仿真

3.1 基于ADAMS的连杆机构建模

选取定时器转动机构中核心部分连杆机构,在SolidWorks中建立连杆机构三维模型,然后导入到ADAMS中,在满足仿真条件下尽量减少构件数。电机驱动曲柄转动,曲柄带动轴的转动,轴带动连杆机构运动,所以在电机与曲柄之间、曲柄与轴之间添加转动副,而在轴与连杆、曲柄与轴匣、轴匣与支撑板、支撑板与地面、电机与地面之间添加固定副,同时在电机与曲柄之间添加驱动副,8个轴匣添加方向向上的支反力,如图2所示。

图2 曲柄连杆机构ADAMS建模

3.2 ADAMS动力学分析

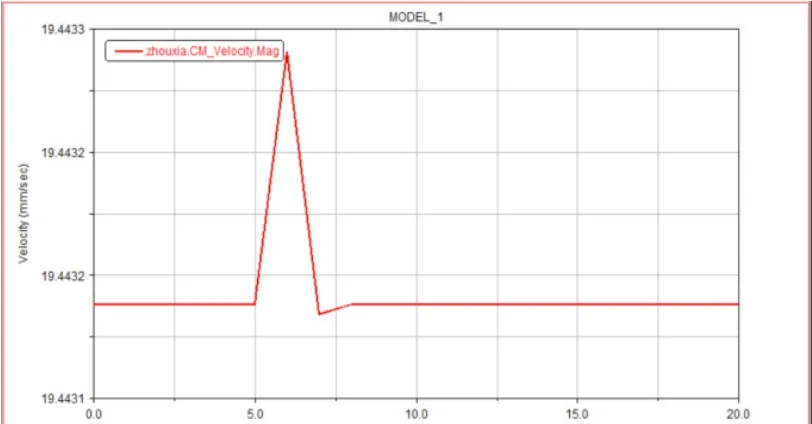

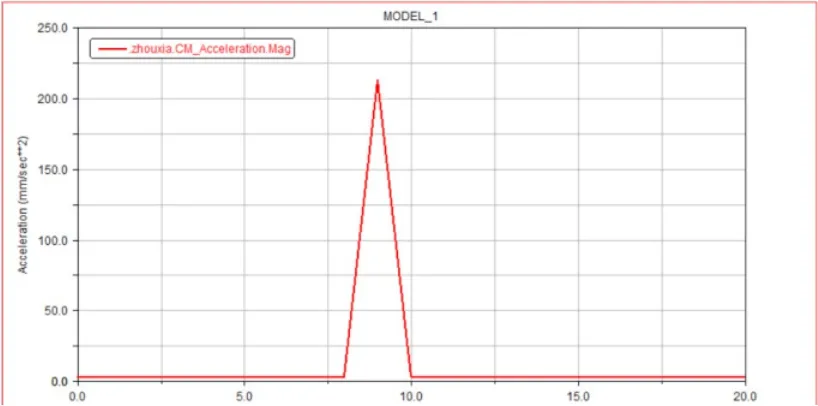

采用上面建好的定时器转动机构模型,进行运动学和动力学分析。当曲柄按照360°/s的速度转动时,连杆机构工作时的速度也为360°/s,因此将motions下的Rot. Speed设置为360.0d*time,然后在Simulation下设置运行时间为20s,仿真计算步数为200,进行仿真计算,在Plotting界面里可以得到曲柄连杆机构各个部分位移,速度和加速度变化情况。

图3、图4分别为转动定时器的轴匣在曲柄连杆机构工作时速度和加速度变化曲线。从图中可以看出,轴匣在5~8s间速度上下波动较大,其余阶段运行平稳,这也真实反映了曲柄连杆机构运动过程中由于机构本身的运动特性以及阻力的作用引起的速度变化。

图3 轴匣运转时速度图

图4 轴匣运转时加速度图

4 定时器转动机构ANSYS有限元分析

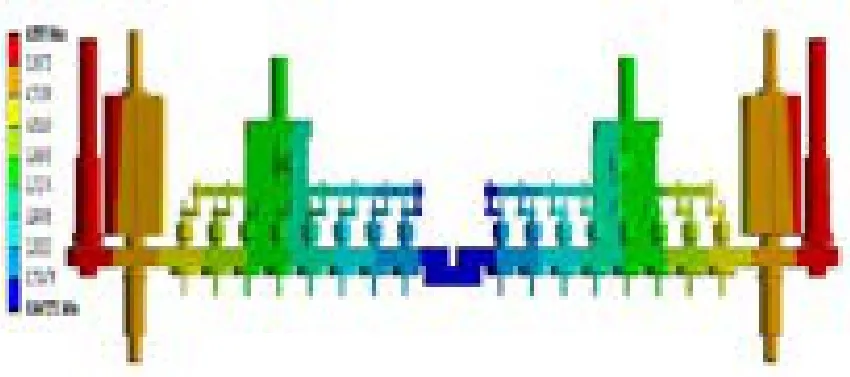

4.1 建立定时器转动机构有限元模型

利用SolidWorks建立定时器转动机构三维实体模型,在SolidWorks中,将建立好的转动机构模型另存为Parasolid(.x_t)格式的文件,导入到ANSYS Workbench的Geometry中,双击Model,启动Mechanical[4]。由于转动机构结构复杂,且为三维实体模型,在符合结构主要力学特性的前提下,应对模型进行合理的简化处理。有限元模型简化如下:各零件之间的装配靠螺栓和键联接,为了计算方便,在不影响整体结构的前提下,去掉所有螺栓和键,零件间的装配设置为固定约束[1]。为模型添加重力,方向为Y轴负方向,在转动机构中间固定板处添加一个向上的支撑力,大小为0.1MPa,以模拟实际工作时下面底板对定时器转动机构的支撑作用,如图5所示。

图5 转动机构有限元模型及受力

4.2 材料属性定义,划分网格

在进行有限元分析之前,先将转动机构的材料参数进行设置。在此选用软件默认材料Structural Steel,结构钢弹性模量为2×1011Pa,泊松比为0.3,密度为7850kg/m3。

在材料属性定义完成之后,进入Mesh模块进行网格划分。有限元网格的划分对于整个计算结果有着直接的影响,网格划分的太稀疏会影响计算精度,太细化的网格对于提高计算精度的作用不是很明显,同时还会增加大量的计算时间。因此,合理的网格划分对于整个有限元分析是至关重要的。在三维网格中,ANSYS Mesh有自动网格划分、四面体网格划分和六面体主导网格划分[2]。本文采用自由划分方式对整个模型进行网格划分。划分网格后得到节点数为502760个,单元数为277949个。划分后的网格如图6所示。

图6 有限元网格划分

4.3 设置边界条件

在进行有限元分析时,分析结果只与材料的弹性模量、泊松比、密度以及边界条件有关,其他外部载荷可以忽略。因此在进行有限元分析时只需要约束模型的边界条件,不需要考虑外部载荷。单击Static Structural,在Environment中选择Fixed Support,将气缸轴下表面固定约束,并约束所有的自由度。

4.4 求解及结果分析

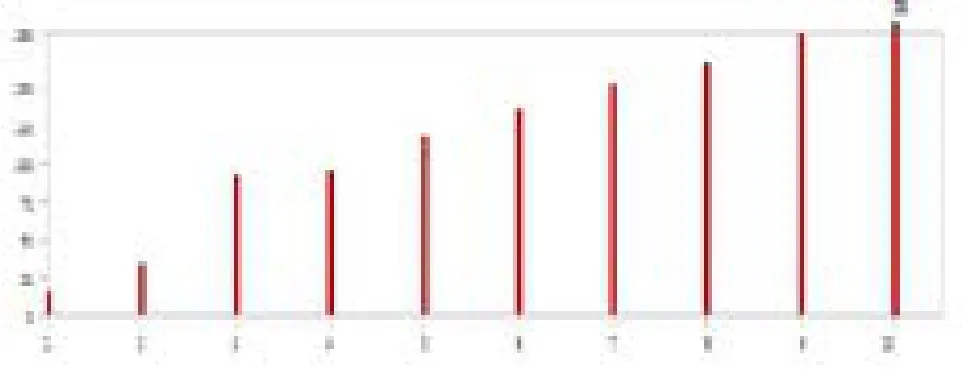

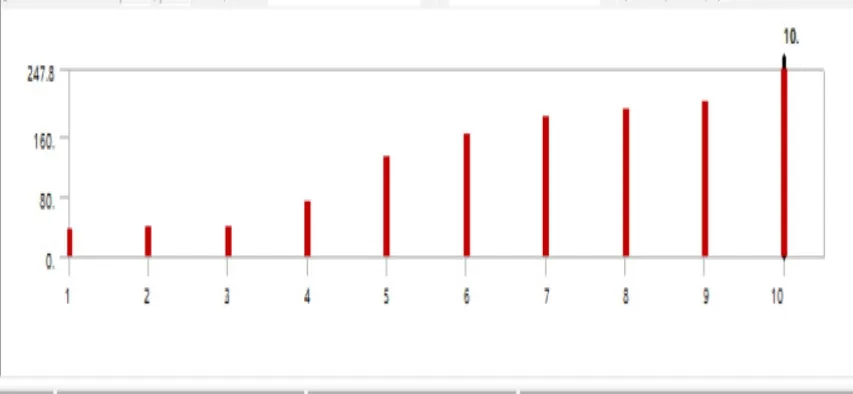

在转动机构的有限元分析中,各阶模态所具有的权因子大小与该模态频率的倒数成反比,即频率越低,权重越大,也就是说低阶模态特性基本决定了转动机构的动态性能。利用ANSYS Workbench求得转动机构前10阶模态,点击Modal下的Analysis Settings选项,设置分析频率的阶数为10,选中树形目录中的Solution,单击工具栏中的Solve,进行模态求解,得到前10阶固有振动频率[6]。图7为通过计算求得的转动机构前10阶固有频率,表1为前10阶固有频率具体参数。

图7 定时器转动机构的前10阶固有频率

表1 前10阶固有频率值

利用ANSYS Workbench求出转动机构前10阶的振型。第一阶振型为转动机构整体前后摆动,如图8所示,最大位移为0.006m;第二阶振型为转动机构中间连接部分上下摆动,如图9所示,最大位移为0.009m;第三阶振型为转动机构中间连接部分前后扭转,如图10所示,最大位移为0.010m;第四阶振型为转动机构整体左右轻微振动,最大位移为0.012m;第五阶振型图为转动机构整体左右稍大幅度振动,最大位移为0.014m;第六阶振型图为转动机构两侧气缸处前后轻微摆动,最大位移为0.026m;第七阶振型图为转动机构两侧气缸处及两块支撑板前后轻微摆动,最大位移为0.026m;第八阶振型图为转动机构两侧气缸处前后稍大幅度摆动,最大位移为0.039m;第九阶振型图为转动机构整体左右扭转,最大位移为0.012m;第十阶振型图为转动机构整体前后稍大幅度扭转,最大位移为0.034m[3]。

图8 一阶振型图

图9 二阶振型图

图10 三阶振型图

通过对振型图的分析,可以看出转动机构的薄弱环节在中部的固定板处,转动机构中部固定板及两侧支撑板刚度不足,导致转动机构发生较大位移。因此为提高转动机构的固有频率,防止转动机构发生较大的位移变化,需要对转动机构进行刚度加强。

5 转动机构改进及结果分析

根据上述分析,为提高转动机构的固有频率,需对转动机构进行改进。为了加强转动机构的刚度,中间的固定板及两侧的支撑板将不再使用,改用一长条相同规格的槽钢,槽钢由SolidWorks在Toolbox里生成。改进后的转动机构如图11所示。对改进后的转动机构进行有限元分析,取前10阶振动模态进行分析,图12为通过计算求得的转动机构前10阶固有频率,表2为前10阶固有频率具体参数,图13为改进后转动机构的一阶模态振型图。

图11 改进后SolidWorks模型

图12 定时器转动机构的前10阶固有频率

表2 前10阶固有频率值

图13 一阶振型图

改进后的转动机构前10阶最大位移分别为0.0067m、0.0054m、0.0047m、0.0082m、0.011m、0.016m、0.012m、0.018m、0.013m、0.012m,和原来转动机构的位移相比,前几阶最大变形相差不大,但是随着振型增加,差别越来越明显,改进后转动机构的最大位移较之前相比小了许多,改进后转动机构刚度有所 提高。

表2和表1对比可以看出,改进后的转动机构的一阶固有频率为35.563Hz,相较于改进前的15.272Hz提高了很多,大幅提高了转动机构的刚度,实现了预期的 效果。

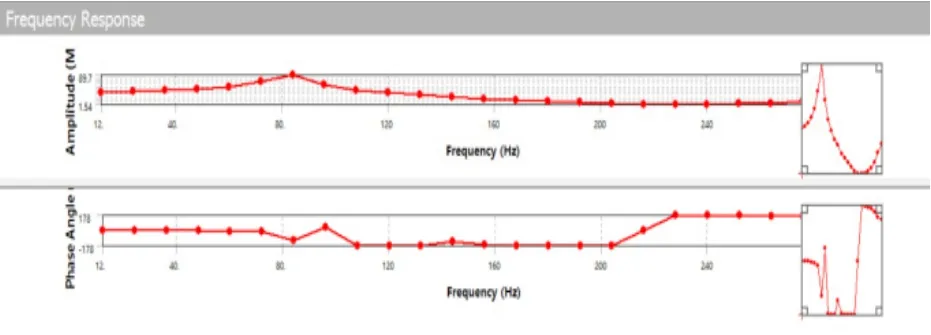

6 定时器转动机构谐响应分析

为了更准确的得知定时器转动机构的工作状态,对定时器转动机构进行谐响应分析,以便更好的了解定时器转动机构工作时所受的应力情况。

在模态分析的基础上,对定时器转动机构采用模态叠加法进行谐响应分析并求解,响应曲线的输出方式为幅值和相位角。由定时器转动机构的固有频率可知,定时器转动机构的固有频率范围为35.563~247.80Hz,而有限元计算时的激振频率范围的取值应大于定时器转动机构的固有频率范围,因此在Analysis Setting选项中设置定时器转动机构的激振频率范围为0~300Hz,载荷子步数设为25。施加滚珠丝杠连接部分支撑定时器转动机构产生的载荷,施加面为槽钢下表面,作用方向为Z Components负向,大小为250N,相位角为0°。施加滚珠丝杠在导轨上水平运动产生的载荷,施加面为两侧气缸下方的垫板与导轨接触面,作用方向为Y Components正向,大小为250N,相位角为0°,设置求解位置为槽钢下表面。

通过求解得到分析结果,在谐响应分析的后处理中,可以查看应力频率图,在Solution下的频率响应选项,选择应力,得到应力频率图,如图14所示。

图14 定时器转动机构应力频率图

通过观察应力频谱图可以看出,当频率为84Hz的时候,定时器转动机构出现最大应力,当频率在70~90Hz之间时,定时器转动机构出现较大角位移。

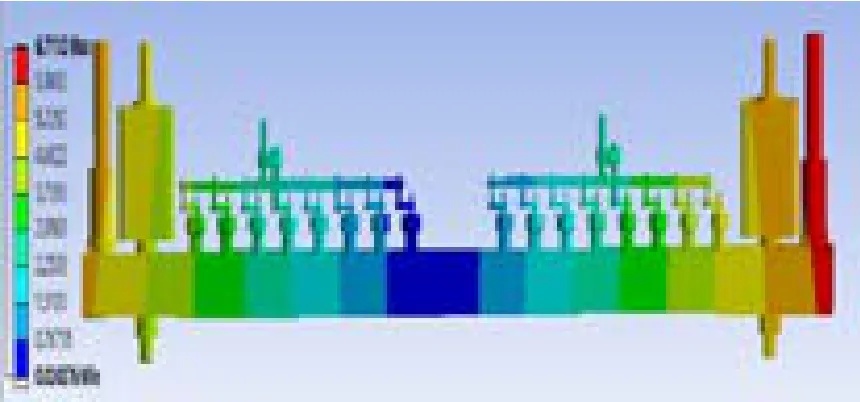

进行等效应力求解,设置Frequency为84Hz,求解Total Deformation,在图形窗口得到变形分析云图,如图15所示。

图15 定时器转动机构应力变形图

由以上对定时器转动机构的谐响应分析可知,定时器转动机构在一般工作中产生共振现象的可能性不大,当频率为84Hz时,槽钢中部存在振幅较小的共振现象,对定时器转动机构的影响不大,说明改进后的定时器转动机构的设计是合理的。

7 样机的测试与验证

对定时器检测装置完成软件模拟之后,定时器生产厂家制造了一台样机进行测试。样机采用PLC控制,控制定时器检测装置的工作状态以及反馈被检测的定时器的工作状态。在实际测试中,发现定时器检测装置运行平稳,检测效率高,检测准确,定时器检测样机工作时如图16所示。

图16 样机工作图

8 结论

将SolidWorks、ADAMS和Workbench相结合,对定时器转动机构进行三维实体建模、动力学仿真分析、有限元分析和谐响应分析。根据ADAMS仿真分析,了解了机构的运动情况,特别是机构工作状态下速度的变化情况。根据模态振型图,发现在初始转动机构设计中支撑部位刚度不足,对其进行结构改进,以提高转动机构的固有频率,对改进后的转动机构进行有限元验证分析,发现改进后的转动机构的固有频率确实有了大幅的提高,证明转动机构的刚度确实提高了,再通过谐响应分析,验证了设计的定时器转动机构可以在正常工作状态下平稳运行,检测装置强度足够。为定时器检测装置的设计、制造提供了参考。

参考文献:

[1]张雪峰,潘永泰.基于ANSYS Workbench的双齿辊破碎机模态分析[J].煤矿机械,2013,34(2):105-107.

[2]杨俊哲.基于Workbench多倾角型振动筛的模态分析[J].煤炭学报,2012,37(1):240-244.

[3]吕端,曾东健,于晓洋,等.基于ANSYS Wor-kbench的V8发动机曲轴有限元模态分析[J].机械设计与制造,2012,8:11-13.

[4]王林军,曹慧萍.基于ANSYS-Workbench的转子模态分析[J].三峡大学学报,2014,36(6):89-93.

[5]李杰,曹西京,郑昊.基于ANSYS Workbench的烟包机推包机构模态分析[J].机械设计与制造,2011,8:109-111.

[6]王泽鹏,胡仁喜,康士廷.ANSYS Workbench1 4.5有限元分析从入门到精通[M].北京:机械工业出版社,2014:212-220.

[7]刘炀,李晓光.基于Workbench的斜齿轮参数化建模及有限元模态分析[J].机械,2015,42:36-38.