45钢气弹簧活塞杆表面缺陷分析①

2018-04-08戴林荣徐旋旋朱文凯

戴林荣, 徐旋旋, 朱文凯

(中天钢铁集团有限公司,江苏 常州 213011)

引 言

气弹簧以充入高压惰性气体作为蓄能介质,勿需外加能源作动力,而是依靠本身功来完成举升、闭合等一系列动作,是一种理想的、寿命很长的举升闭合的支撑机构,广泛应用于交通车辆、机械设备、医疗设备、纺织器材、船舶等行业。近期有一批气弹簧活塞杆在成品检验时发现其杆部表面有细小凹坑及细小裂纹存在,需分析其产生的原因。

1 加工工艺

气弹簧活塞杆采用Φ12 mm的45钢热轧盘条制造,加工工艺为:原材料盘条→冷拔至Φ10 mm→校直→下料→车削加工头部→杆部表面磨削至Φ9.9 mm→QPQ盐浴氮化→抛光→成品抽检→盐雾试验→装配。QPQ盐浴氮化是一种金属表面强化改性技术[1],可以大幅度提高活塞杆表面的耐磨性、抗蚀性,而工件几乎不发生变形。

2 理化检验

2.1 宏观检验

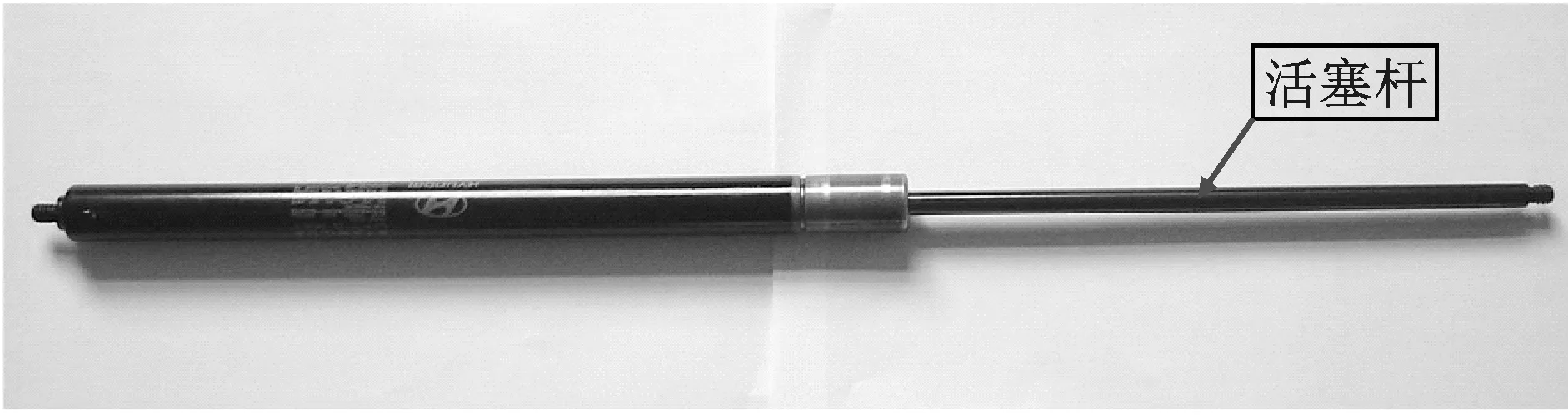

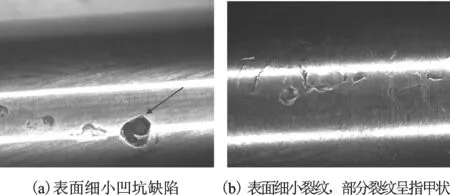

气弹簧及其活塞杆外观形貌如图1所示。活塞杆表面缺陷呈细小凹坑,凹坑尺寸约0.5~2 mm;或呈细小裂纹,部分裂纹类似指甲状,如图2所示。细小凹坑缺陷仅几个,指甲状细小裂纹缺陷较多。

图1 气弹簧及其活塞杆外观形貌

图2 活塞杆表面细小缺陷(箭头指处)

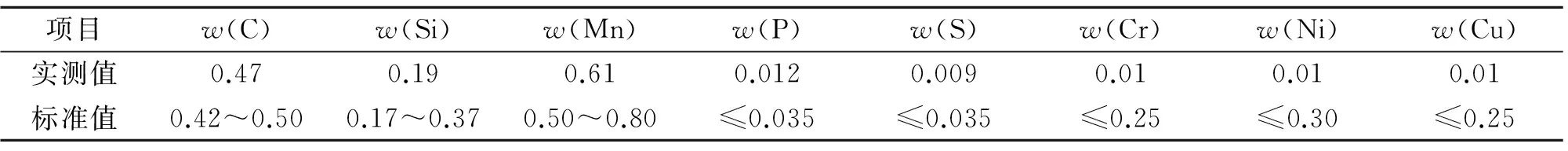

2.2 化学成分分析

在活塞杆上取样,使用德国超谱公司QSN750型直读光谱仪进行化学成分分析,结果如表1所示,可知活塞杆化学成分符合GB/T 699-2015《优质碳素结构钢》标准对45钢的成分要求。

2.3 金相检验

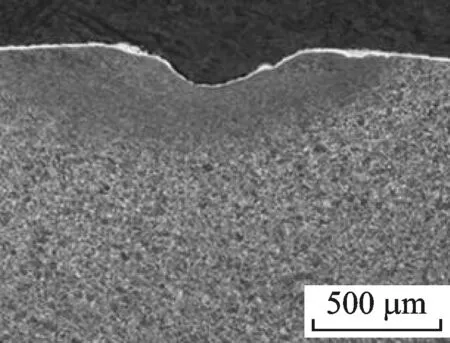

在活塞杆表面凹坑处取横向样进行检验,凹坑缺陷截面形貌呈半圆形状,深约0.2 mm,活塞杆表面及凹坑边缘均发现有QPQ盐浴氮化的氮化合物层,凹坑底部发现有严重变形组织;活塞杆基体组织为珠光体+铁素体,如图3,4所示。

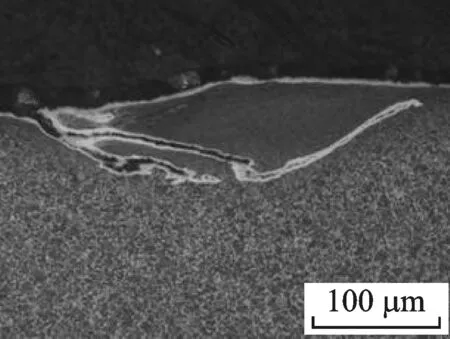

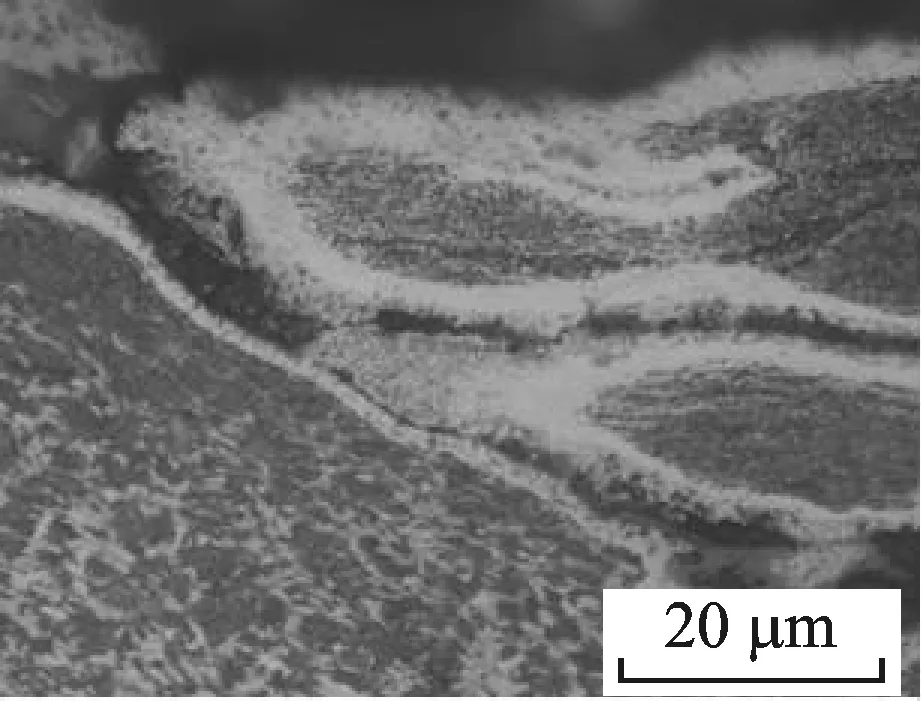

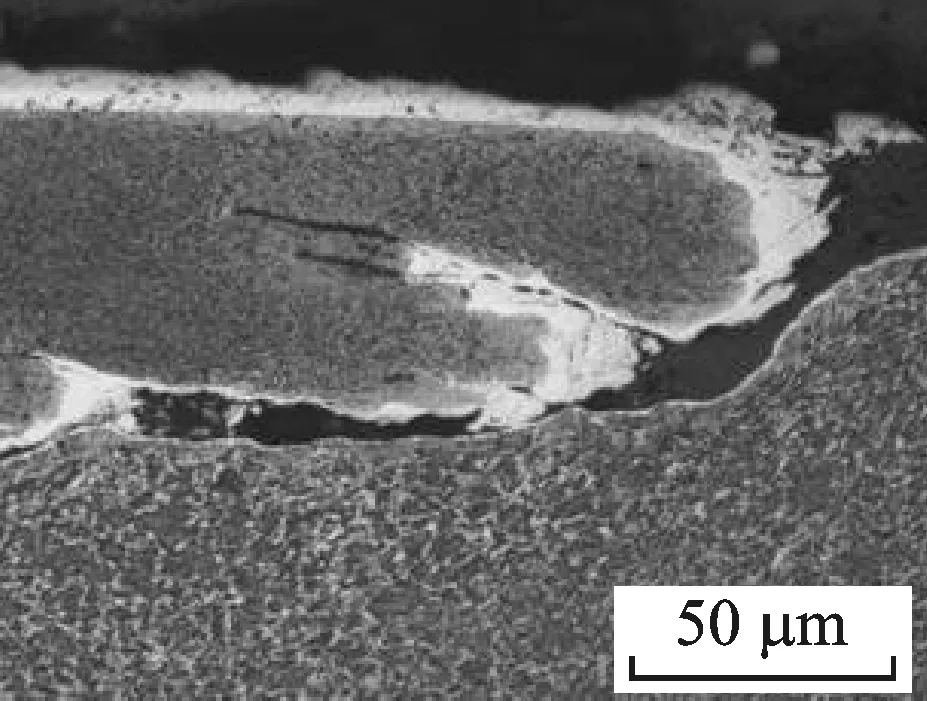

在活塞杆表面细小裂纹处取横向样进行检验,其截面形貌呈细小连根状厚翘皮或斜插裂纹状,裂纹深约0.15~0.30 mm,裂纹缝隙两侧均存在QPQ盐浴氮化层,裂纹缝隙上侧区域金属存在明显变形组织,而裂纹缝隙下侧区域变形不明显,如图5~8所示。

表1 活塞杆的化学成分/%

图3 活塞杆表面凹坑缺陷截面形貌

图4 凹坑底部边缘发现有氮化层存在

图5 裂纹截面形貌之一

图6 裂纹缝隙两侧存在氮化层组织

图7 裂纹截面形貌之二

图8 裂纹缝隙两侧存在氮化层组织

3 分析与讨论

(1)活塞杆化学成分符合GB/T699-2015《优质碳素结构钢》标准对45钢的成分要求。活塞杆基体组织为珠光体+铁素体,其表面有QPQ盐浴氮化层。

(2) 活塞杆表面缺陷有两种:一种呈细小凹坑,形状为圆形或椭圆形,凹坑尺寸约0.5~2 mm;另一种呈细小裂纹,部分裂纹类似指甲状。

(3) 活塞杆表面细小凹坑状缺陷,深约0.2 mm,整个凹坑边缘发现有QPQ盐浴氮化层,说明这些凹坑缺陷是在QPQ盐浴处理之前已存在。根据活塞杆制造工艺分析,从原材料投料至QPQ盐浴氮化工序之间,对表面质量有影响的工序有拉拔和表面磨削,而拉拔与表面磨削是不可能产生凹坑的,因此可认为凹坑缺陷来源于原材料表面缺陷。从凹坑四周组织形态可知,凹坑边缘附近存在严重变形组织,与基体组织相差较大;而QPQ盐浴处理的温度在550 ℃左右[2],不会使组织形貌产生较大变化,因此该组织形态在QPQ盐浴处理之前已形成。该凹坑四周组织形态与异物撞击形成的凹坑四周组织形态类似,据此分析凹坑则可能是受到异物撞击形成的,所以在该批活塞杆中仅发现几个。

(4) 活塞杆表面指甲状细小裂纹截面形貌呈细小连根状厚翘皮或斜插裂纹状,裂纹深约0.15~0.30 mm,裂纹缝隙两侧均存在QPQ盐浴氮化层,裂纹缝隙上侧区域金属存在明显变形组织,而裂纹缝隙下侧区域变形不明显,说明裂纹在QPQ盐浴氮化之前已存在;而裂纹缝隙上侧区域金属存在明显变形组织的特征,则表明原材料盘条表面存在细小翘皮状有根结疤缺陷,在盘条拉拔时使结疤处裂纹上侧区域变形严重。由此推断活塞杆表面指甲状细小裂纹来源于原材料表面翘皮状有根结疤缺陷。

(5)原材料盘条表面翘皮状有根结疤的产生主要与连铸坯角部的横裂纹或其表面的皮下气泡、渣坑等缺陷有关;也与轧制过程中存在轧辊掉肉、导卫结瘤等有关[3-5]。稳定连铸坯拉速,降低钢水过热度,提高钢水质量及连铸操作水平,从而减少连铸方坯角裂及结疤缺陷,全面提高连铸坯的表面和内在质量,是解决线材表面结疤缺陷的关键所在。

4 结束语

(1)气弹簧活塞杆表面细小凹坑与原材料盘条表面受到异物撞击有关。

(2)气弹簧活塞杆表面指甲状细小裂纹缺陷来源于原材料盘条表面翘皮状有根结疤缺陷。

参考文献:

[1]周鼎华.QPQ工艺处理及质量控制[J].热处理技术与装备,2006,27(1):28—30.

[2]王啸,吴从跃,孙梦龙,等.QPQ处理氮碳共渗温度对45钢组织与性能的影响[J].金属热处理,2014,32(8):92—95.

[3]胡封轩,付军红,周桂兰.高速线材表面结疤成因探讨[J].金属制品,2006,32(4):25—26.

[4]钱卫忠,金玉静,陈彬.线材表面结疤的控制[J].江苏冶金,2003,31(3):41—42.

[5]汪先虎,姜洪刚,蒋艳菊. 热轧盘条表面结疤原因及对策[J].鞍钢技术,2015, (3):47—52.