新一代中间包水口快换机构SEM2100的应用实践①

2018-04-08陈海燕张奇毅裴晓星张剑锋宋延成徐国庆

陈海燕, 张奇毅, 裴晓星, 张剑锋, 宋延成, 徐国庆

(江阴兴澄特种钢铁有限公司,江苏 江阴 214432)

1 概 述

随着连铸机生产能力的提高,中间包的使用寿命不断提高,但下水口的使用寿命却不能与中间包同步,中包下水口的使用寿命成为影响生产节奏、连铸机作业率及连铸坯合格率的主要因素之一。而20世纪90年代末发展起来的快换中包水口技术提供了一种有效的解决方案:改善了由于下水口在中包耐火材料使用寿命周期内的早期损坏以及单只中包多炉连浇的次数受到限制的问题;利用水口快换机构,多次快速更换下水口,达到下水口与中包耐火材料使用寿命的最佳匹配,使得中包钢水收得率、连铸机作业率和质量合格率及其稳定性得到进一步提高,耐火材料消耗进一步降低。

目前国内钢厂[1-5]基本上都采用中间包水口快换技术,水口快换技术虽然已经应用多年,但是仍存在一些问题,如无法确保快换水口与中间包上水口之间的密封效果;不具有换装水口过程中的附加保护;安装和操作繁琐;运行和维护成本高等缺点。

图1 使用中的SEM2100水口快换机构

江阴兴澄特种钢铁有限公司特板厂(以下简称“兴澄特钢特板厂”)2009年6月和9月,先后投产了2台一机一流板坯连铸机;自投产以来,连铸一直使用由某公司设计和提供的新型中间包水口快换机构SEM2100,如图1所示。经过2年多的使用跟踪和性能测试,表明该系统除了具备一般快换机构的特点外,在提高保护浇注耐火材料间密封性,操作安全性和安装、维护现场适应性等方面有着优良的表现,同时延长了主要部件的维护周期和降低了综合运行成本;该系统不仅提高了连铸机的生产利用率,还完善了对现场操作人员安全和健康的保障。

2 连铸机主要参数

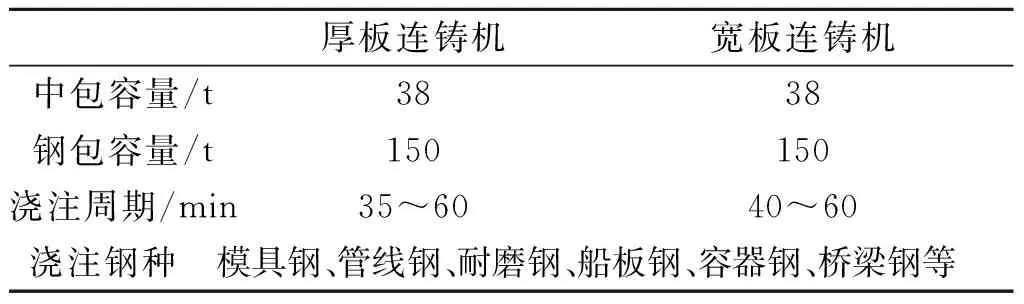

兴澄特钢特板厂2台一机一流板坯连铸机参数如表1所示。

表1 连铸机主要参数

(续表1)

3 SEM2100水口快换系统的特点

3.1 双行程液压缸的采用

目前国内连铸机上多数使用的中包水口快换机构,包含的液压缸是单行程的;在水口快换时,需要将盲板取下,这意味着在快换过程中如果塞棒失效,将无法关断钢流。2008年,某钢厂曾发生过一次非常严重的结晶器溢流事故,而导致这一事故的主要原因就是在快换结束重新开浇后,盲板还未放入机构中,塞棒失控从而使钢流无法关断。尽管这类事故发生的几率非常低,但一旦发生后果非常严重。因此,SEM2100机构的一个重要特点就是在任何状况下都确保能够关断钢流;将原用的单行程液压缸设计成双行程液压缸,在类似紧急情况下,可以将正在浇钢的水口沿快换方向移动一定距离以便在不使用盲板的情况下也能关断钢流。

3.2 锥面密封接口设计

中包水口快换后上、下滑板间的密封性成为问题的关键,如果密封性不佳,容易形成连铸坯缺陷,如皮下气孔和内部夹渣等。通常快换机构板间都采用氩封,为了保证氩封效果,需要在浇钢过程中连续实时监测上水口和下水口之间氩封的背压和流量,而这一点由于设备自身以及操作人员的原因难以有效实施;加之机构在吹氩管路和上水口连接方式如果存在不足之处,就会导致空气被吸入浇钢通道中污染钢水,有些情况下还会导致相关耐火材料工作面及内部的严重氧化,甚至出现异常侵蚀、穿钢等极端恶性事故。如图2所示,当前许多机构采用接头连接的方式,在冷态时固定好的接头在浇钢过程中受热后容易发生松动,这可能会导致空气从此处被吸入浇钢通道中。

图2 连接方式

SEM2100吹氩管路采用锥面密封的接口一直固定在机构上,无需经常拆卸。机构上用来固定上水口的氩气夹紧装配,通过与上水口上的石墨垫密封圈相配合,可以使其与吹氩系统实现嵌入式无缝连接,极大地通过机构改善了各耐火材料元件间的密封效果。

3.3 现场适应性好、操作安全性高

液压缸的安装位置避开了结晶器的正上方,安装在机构的后侧,消除液压缸和管路因热辐射而产生漏油的可能性,同时显著提高了操作人员的操作方便性和对结晶器周边的观察视野和范围,为快换中包水口提供了更大的空间,使得操作更为方便。

3.4 维修成本降低

水口快换机构同时提供二路氩气气源和一路压缩空气气源;氩气用于密封,而压缩空气用于冷却机构。有了压缩空气的冷却,机构的抗热性、弹簧的使用寿命得到显著提高,维修的成本和维修量降低。

4 SEM2100水口快换系统的实际应用

4.1 快换机构实际密封效果

快换机构吹氩主要为了板间氩封以及防止水口内部结瘤。为了防止过多的氩气进入浇钢通道中,造成结晶器液面过度翻动以及钢水的吸气,从而产生连铸坯的表面质量问题(表面裂纹和皮下气孔),一般情况下,背压为20 kPa时氩气流量小于8 L/min。SEM2100机构与其他快换机构相比较,对防止空气吸入、避免干扰气体吹入和达到流量精确控制方面表现减良好。在开浇前将下水口安装到机构上,打开塞棒和氩气,刚开始时氩气流量比较大,当管路内吹满氩气后流量会逐渐小,在浇钢过程中氩气流量小于3 L/min。水口快换后,氩气的流量会再次明显上升,然后恢复到快换前的小流量,这表明该新机构气密性能是非常好的。

4.2 水口快换使用的几种情形

(1)水口已经达到其使用寿命,正常浇注情况下按计划快换水口。

目前,兴澄特钢特板厂投产8年,板材品种当初还偏低,还没达满负荷生产。一个浇次的计划炉数不是很多,每个月快换水口的浇次一般只有3~4个浇次。通常情况下,水口的使用寿命为4~5 h,当计划炉数超过10炉时,便组织快换中包水口。从投产至今,快换水口的成功率达到100%,从未因快换水口而发生事故或者因快换水口失败而中断生产,表明该套新机构稳定性较好。

(2)浇注过程中,由于烘烤以及耐火材料本身的原因导致水口开裂或穿孔。

连铸生产过程中,由于下水口发生异常,如水口局部侵蚀严重或水口结瘤,会对生产顺行和稳定造成极大干扰或形成重大潜在风险;如果没有中包水口快换系统,只能停浇。

2013年5月,在厚板的生产过程中,浇注到第3炉时,水口因材质原因发生开裂,当时计划炉数为9炉。为了完成计划,生产班当机立断换上了免烘烤水口,同时马上离线烘烤一个下水口,在第4炉将免烘烤水口换下。一个浇次内两次快换水口,确保了生产计划的完成,为企业挽回了损失。

4.3 应用效果

新一代快换系统在密封上采取了锥面密封的方式,密封效果好,在小流量吹氩条件下能达到很好的密封效果。经过分析有效试验炉数的连铸缺陷指数,连铸缺陷率控制在较低的水平。

(1)皮下气孔。 对采用快换水口的炉次的连铸坯进行清理检查,快换后的连铸坯气孔数>10个的出现比例为0%,基本上没有皮下气孔、针孔出现。

(2)低倍结果。快换水口连铸坯的低倍组织检查,从投产到现在,很少有内部夹杂出现(包括氧化铝夹杂和硅酸盐夹杂),到目前为止共检查了1207个低倍试样,发现有内部夹渣的只有1个,出现率为0.08%。

4.4 应用经验

4.4.1连铸平台现场操作经验

(1)快换液压缸操作安全、方便,得益于新设计安装在中间包车上的悬挂装置。

(2)在机构上安装和拆卸快换液压缸安全、方便。

(3)用气动夹钳放入和移走浸入式水口安全、方便。

(4)快换时间短,整个快换过程小于2 s,确保了连铸坯的表面质量。

(5)下水口推杆的导向装置抗灰尘和溅渣的能力强。

(6)使用过的下水口快换板面和浇钢通道内没有发现偏蚀的现象,这是因为此类机构通过设计保证了上水口在机构内精确定位和上、下水口之间的准确对中。

4.4.2中间包准备区的操作经验

(1)上水口在机构内定位方便、准确。

(2)在中间包准备区使用电动升级小车安装和拆卸水口快换机构方便、安全。

(3)机构安装螺栓拆卸方便。

(4)不再需要每个浇次后测量弹簧压力(使用寿命长和抗热性好的材料)。

(5)没有因热变形而损坏的机构。

(6)在翻包时,上水口分离方便。

4.4.3维修

与以前的系统相比较,SEM2100机构的维修量明显减少;每隔6~8周做一次预防性维护,主要检查以下部分:弹簧压力、 推杆的磨损状况、 主框架的变形、 驱动装置。如图3所示,显示了新一代机构SEM2100与前一代机构的维护周期对比,可见SEM2100的维护周期远远超过前一代,大大降低了维修成本和工人的劳动强度。

图3 机构维护周期对比

5 结束语

兴澄特钢特板厂投产以来,经项目初期冷调试和热试以及8年多生产实践证明,该SEM2100水口快换机构较好地满足了连铸各项生产技术要求,展现出良好的综合使用性能,尤其是提高了耐火材料接缝处气密效果,确保了连铸坯的表面质量,并具有更加完善的控流保护措施;测试和使用中还发现该机构具有操作灵活,装卸方便,易于维护和保障安全等特点。正是基于对现场易用性,技术功能和使用安全方面的改进,以及促进运行和维护成本的降低,使整个连铸生产效率获得进一步提升成为现实,相信随着特板炼钢厂产量的上升,SEM2100水口快换机构的优势会越来越凸显出来。

参考文献:

[1]崔忠林.长钢中间罐镁质涂料与快换水口的应用实践[J].连铸,2005,(3):39—40.

[2]刘俊日.结晶器浸入式水口快换装置在连铸生产中的应用[J].中国重型装备,2009,(4):33—34.

[3]蒋卫东.中间包水口快换在高效连铸机上的应用[J].江苏冶金,2001,29(6):42,52.

[4]史慧艳,田凤纪.连铸中间包水口快换技术应用实践[J].河北冶金,2004,(3):35—37.

[5]赵刚,赵小燕,马杰.连铸浸入式水口快速更换技术[J].山西冶金,2006,29(1):27—29.