考虑压力分布特性的隔板精馏塔动态建模

2018-04-04刘汝佳管惟中张耀昌王二强

刘汝佳,管惟中,张耀昌,王二强*

(1.河南大学 化学与化工学院,河南 开封 475004;2.中国科学院大学 化学与化工学院,北京 100049;3.中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

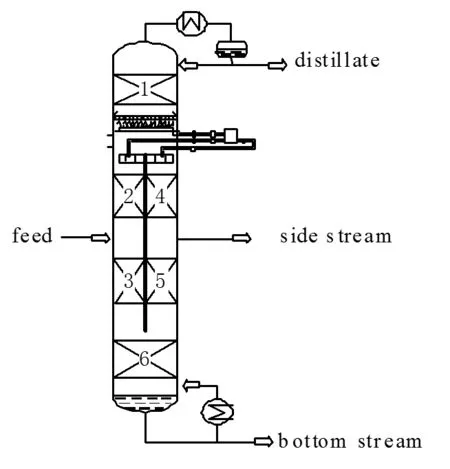

隔板塔(Dividing Wall Column,DWC),是在一个塔体内部放置一块或多块隔板,将塔体内部分割成多个部分。以分离三组分隔板塔为例(如图1),垂直隔板将塔体分成6个部分:公共精馏段(隔板上侧)、公共提馏段(隔板下侧)、预分馏部分上下段(隔板左侧)和侧线采出上下段(隔板右侧)。原料从隔板左侧流入塔内,侧线在隔板右侧采出,即在塔顶、侧线和塔釜依次得到轻组分、中间组分及重组分产品。与传统串联塔序列相比,隔板塔有很多优势即设备投资少、占地面积少、热利用率高等,越来越受到人们的青睐[1-9]。关于隔板塔的理论及应用研究也逐渐成为热门方向,尤其在节能降耗的今天。

图1隔板塔

Fig.1Dividing wall column

对于传统精馏塔,其压降和压力分布是设计和操作过程中的重要参数[10],直接反映塔的操作是否处于正常状态。而与传统精馏塔相比,隔板塔内部的压力分布特性更加重要和突出,不仅是影响隔板塔分离效果和工业实施的关键因素,而且还是水力学分析和塔内件尺寸设计阶段的核心要素[1]。与隔板塔热力学原理相同的Petlyuk塔(图2)未能在工业上普遍应用,难点之一就在于协调副塔和主塔之间耦合流股间的压力分布[11]。隔板塔将副塔和主塔集成在同一个塔内,克服了Petlyuk塔的上述弊端,但也带来一些新问题。

图2 Petlyuk塔

隔板塔可采用传统塔盘、散堆填料或规整填料,甚至是它们的不同组合,除具有传统精馏塔的压力分布特性外,还由于内部隔板的存在而具有一些特殊性质,譬如隔板两侧的压力平衡问题,隔板两侧的非常规截面塔内件的传质和流体力学关系,分汽比和分液比对压力分布特性的影响等等。在操作和控制过程中,隔板塔压力分布变化的动态特性,也是重要的影响因素。

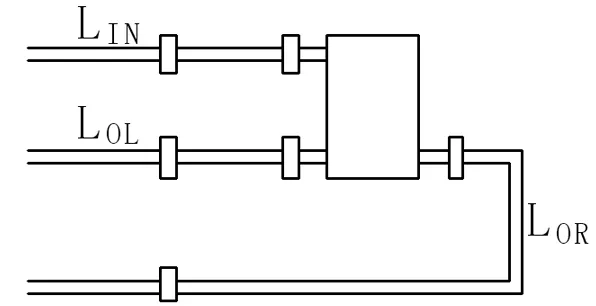

目前商用过程模拟软件缺乏隔板塔模块,需采用其常规模块搭建等效的DWC构型[12],不能充分反映隔板塔装置的动态特性,尤其对于压力分布而言。本文基于平衡级模型,将隔板塔分解为各个部分并分别建立动态模型,然后汇总得到完整的隔板塔严格动态机理模型,建模过程中充分考虑和体现其内部压力分布特性。

1 隔板塔内的压力分布

稳态时隔板两侧的压力平衡特性,给水力学设计阶段的压降计算提出了更高的精度要求,否则运行阶段会偏离分气比的设计值,尤其当前没有成熟的分气比调控措施。荷兰学者Z.Olujic[13-15]基于所开发的规整填料压降关联式Delft 模型,提出估算和调整隔板两侧压降的方法:得到严格模拟的收敛值后,总塔径由汽液相负荷最大的塔板所确定;隔板两侧截面积的初值由塔釜上升总汽相在隔板两侧的分配比确定,并可以调整隔板径向位置以满足隔板两侧的压降不超过0.3Pa/m;也可调整液体收集装置的自由通过面积来满足隔板两侧的压降相等。这个计算过程需要多次循环迭代,作者开发一个excel 文档来辅助设计。

Yan Wang 等人[16]建立DWC三维两相流CFD 模型,对隔板两侧的半圆形筛板进行流体力学研究,发现存在两个反向流区域:一个在弓形区域,类似于传统圆形筛板;另一个在接近隔板的区域。Mario A. Rodríguez-ngeles 等人[17]对筛板隔板塔的机械设计进行研究,先进行初始设计(基于Kister 方法),然后采用CFD进行水力学分析;也提到隔板两侧的半圆形塔板可能存在不同于传统圆形筛板的流动型式和液体分布。所以隔板左右两侧的非常规截面塔内件的压降和流体力学特性,需考虑并反映在模型中,但是鉴于当前文献中没有公开发表的类似关联式可供利用,而大多数是将隔板两侧的截面积转化为等同的圆柱体截面积,从而得到“等效塔径”,并基于该“等效塔径”进行水力学核算等。本文仍采用上述“等效塔径”的处理方法。

目前,调控分液比容易实现,但是对于将来在工业上可能会采用的分气比调控措施或装置,如文献[18-20]中所提出的,也要在模型中有对应的考虑,以促进模型的通用性和扩充性。

2 动态模型推导

2.1 塔板模型

对于隔板上下两侧(图1中区域1和6)的塔板,可采用传统通用模型,如图3所示,每一块板上都可以有进料和侧线采出,以及热损失。塔板由上到下顺序编号。

图3 通用塔板示意图

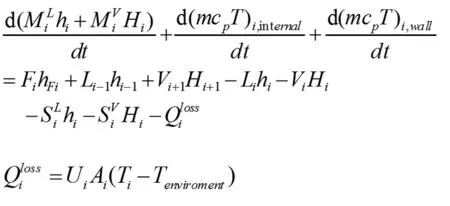

假设:塔板上的气相和液相各自混合良好;采用默弗里效率来表示偏离相平衡的程度;考虑气液相的持液量动态响应;考虑塔内件和塔壁的热惯性;压力为动态变化。基于上述假设,推导通用塔板模型方程如下:

总物料衡算方程(1个):

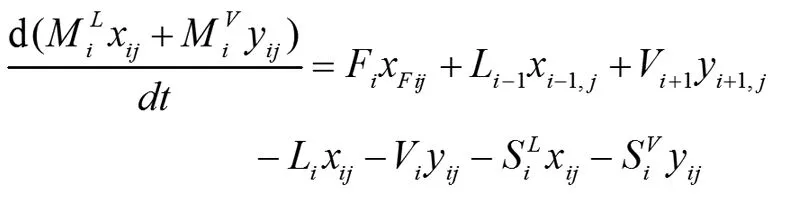

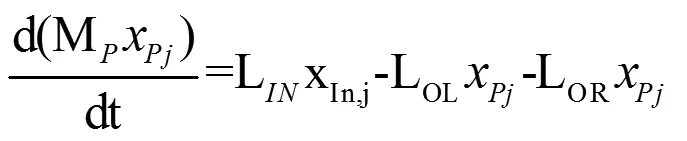

组分物料衡算方程(NC-1个):

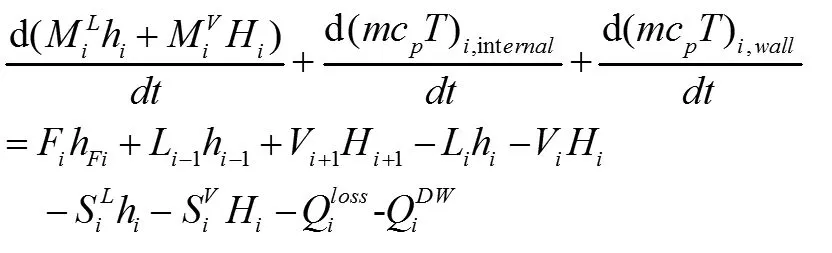

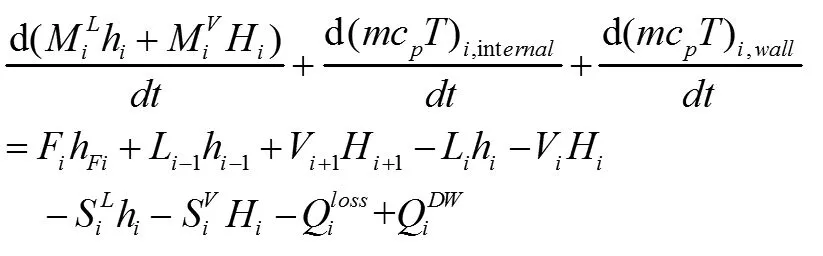

能量衡算方程(1个):

相平衡方程(NC个):

摩尔分率加和方程:

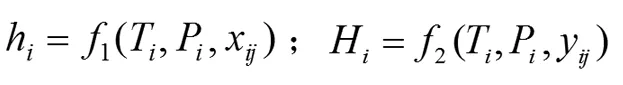

气液相焓计算公式:

液相水力学方程(1个):

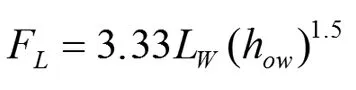

对于板式塔,可采用Francis堰方程:

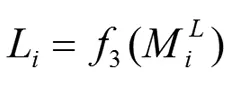

对于填料塔,可采用下面公式:

气相水力学方程(1个):

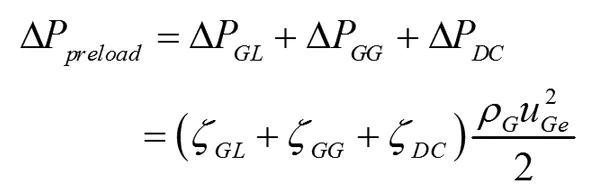

对于板式塔,压降可采用如下公式:

其中干板压降ΔPD和液层压降ΔPL,对于不同塔盘类型有不同估算公式,如文献[21-23]。

对于填料塔采用的散堆和规整填料,有不同的压降关联式可参考,如文献[24]所述,此处采用Delft模型[14]:

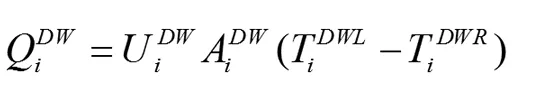

隔板左右两侧塔板,其模型方程类似于区域1和6的塔板模型,但需要修改能量衡算方程,以考虑通过隔板的传热项:隔板左侧塔板的能量衡算方程:

隔板右侧塔板的能量衡算方程:

假定通过隔板传热正方向为从左至右。

2.2 塔顶冷凝器和回流罐

忽略冷凝器的动态响应,只考虑回流罐的组成和持液量滞后。

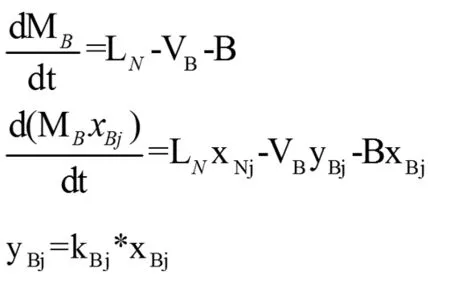

2.3 塔底和再沸器

再沸器考虑为一块理论板:

2.4 气液收集器和分布器

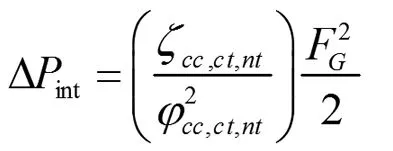

对于填料塔,气液的收集和(再)分布装置是重要的辅助设施。这里忽略其动态响应,只考虑通过它们的压力降,可用下面公式估算[14]:

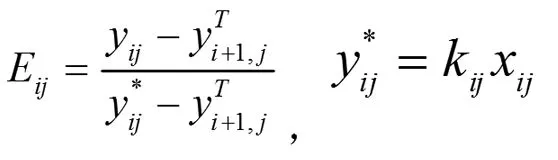

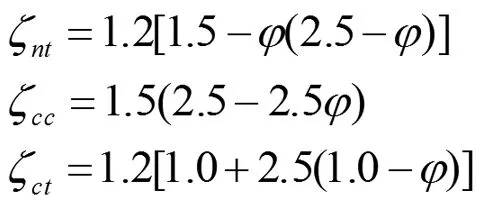

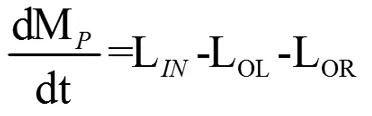

2.5 液体分配装置

对于图4所示的液体分配装置,只考虑中间储罐的组成和持液量滞后,温度假定不变,故不需要能量衡算方程。

图4 液体分配装置示意图

2.6 气体分配装置

调控分汽比的特殊装置可以放置在隔板两侧或其中一侧,如调整装置液位来控制气体流量[16],从而改变自身的压力降。对其可以建立流量和压降间的普遍关系式:

具体函数形式则根据采用的特定装置来给出。

2.7 控制器模型

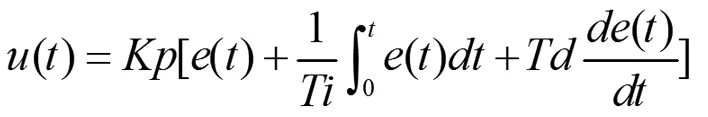

为模拟闭环响应,除隔板塔本身的机理模型外,还需要控制器模型。本文采用常规PID控制器,其方程如下:

Kp:比例系数,Ti:积分时间常数,Td:微分时间常数。通过三个参数的不同取值,可以简化为比例、比例积分等控制器类型。

3 结论

本文建立了一种隔板塔的动态机理模型,重点考虑塔内的压力分布特性以及在模型中的体现。通过将隔板塔分解为各个子区域并分别建模,最后汇总得到完整的隔板塔模型。该模型能够用来研究填料或塔盘类型的隔板塔内部压力分布的稳态和动态特性。

符号说明:

A-传热面积,m2

B-塔釜产物流率,mol·s-1

Cp-比热,Jkg/K

D-馏出液流率,mol·s

E-默弗里板效率

F-进料速率,mol·s

h一液相焓.J·mol

hOW-超过堰的液层高度,ft

H一气相焓.J·mol

k-相平衡常数

LW-堰长,ft

L一液相总流率,mol·s

m-质量,kg

M-持液量,mol

NC-组分数目

NT-塔板数

P-压力,Pa

Q-热量,J

R-回流量,mol·s

S一侧线流率,mol·s

t一时间,s

T-温度,K

U-总传热系数,J/m2/K/S

V一汽相总流率,mol·s

x一液相摩尔分率

y一气相摩尔分率

上角标

DW-隔板

DWL-隔板左侧

DWR-隔板右侧

loss-散热损失

L-液相

V-汽相

下角标

i-塔板序数

j-一组分序数

B-塔釜

D-塔顶回流罐

P-液体分配装置

wall-塔壁

internal-塔内件

[1]Dejanovi′c I,Matijaˇsevi′c L,Oluji′c Z.Dividing wall column-A breakthrough towards sustainable distilling [J]. Chemical Engineering and Processing,2010,49:22.

[2]Yildirim Ö,Kiss A A,Kenig E Y.Dividing wall columns in chemical process industry_ A review on current activities[J]. Separation and purification Technology,2011,80:15.

[3]Long H,Clark J,Benyounes H,et al.Optimal design and economic evaluation of dividing-wall columns[J].Chemical Engineering & Technology,2016,39(6):1077-1086.

[4]Li L,Sun L,Yang D,et al.Reactive dividing wall column for hydrolysis of methyl acetate: Design and control[J].Chinese Journal of Chemical Engineering,2016,24 (10):1360-1368.

[5]Gadalla M,Jobson M,Smith R.Shortcut models for retrofit design of distillation columns[J].Chemical Engineering Research and Design,2003,81(8):971-986.

[6]Jansen H,Dejanovic I,Rietfort T,et al.Dividing wall column as energy saving retrofit technology[J].Chemie Ingenieur Technik,2016,88 (1-2):200-207.

[7]Asprion N,Kaibel G.Dividing wall columns: Fundamentals and recent advances[J].Chemical Engineering and Processing,2010,49:8.

[8]Wang E.Simulation and analysis of multiple steady states in dividing wall column[J]. Asia-Pac J Chem Eng,2015,10:9.

[9]Li Jianqing,Wang Erqiang. A fast and effective method to find multiple steady states in dividingwall column [J].Computers and Applied Chemistry,2016,33(7):779-782.

[10]罗斯.实用精馏设计[M].北京:化学工业出版社,1993.

[11]杨友麒.热偶精馏塔操作特性的模拟研究[J].化工学报,1990(4):491-497.

[12]Ling H,Luyben W L.New control structure for divided-wall columns[J].Ind Eng Chem Res,2009,48:16.

[13]Z.Olujic I Dejanovic,B.Kaibel H Jansen.Dimensioning Multipartition Dividing Wall Columns[J].Chem Eng Technol,2012,35(8):1392-1404.

[14]Igor Dejanovic,Ljubica Matijasevic,Helmut Jansen,et al. Designing a packed dividing wall column for an aromatics processing plant[J].Ind Eng Chem Res,2011,50:5680-5692.

[15]I Dejanovic.Hydraulic design,technical challenges and comparison of alternative configurations of a four-product dividing wall column[J].Chem Eng Process,2014,84:71-81.

[16]Wang Y,Du S,Zhu H G,et al.CFD simulation of hydraulics of dividing wall sieve trays[J].Advanced Materials Research,2012,476-478:1345-1350.

[17]Mario A Rodríguez-ngeles,Fernando I Gómez-Castro,Juan G egovia-Hernández,et al.Mechanical design and hydraulic analysis of sieve trays in dividing wall columns[J].Chemical Engineering and Processing,2015,97:55-65.

[18]Ki Joon Kang,Gregorius Rionugroho Harvianto,Moonyong Lee.Hydraulic driven active vapor distributor for enhancing operability of a dividing wall column[J].Ind Eng Chem Res,2017,56:6493?6498.

[19]Huaqiang G,Xiangwu C,Nan C,et al.Experimental study on vapour splitter in packed divided wall column[J].J Chem Technol Biotechnol,2016,91:449-455.

[20]King S T,Haas J.Vapor and liquid flow control in a dividing wall fractional distillation column:US,8562792 B2[P].2013.

[21]徐孝民,沈复.浮阀塔板压力降的工程计算式[J].化学工程,1985(4):1-5.

[22]高国华,李鑫钢,陈建民,等.不同开孔方式的大孔筛板干板压降研究[J].现代化工,2010,30(5):1-5.

[23]齐福来.泡罩塔的设计及其计算软件的应用[J].医药工程设计,2013,34(5):4-13.

[24]王广全,袁希钢,刘春江,等.规整填料压降研究新进展[J].化学工程,2005,33(3):4-7.