基于CFD的纯电动客车锂离子电池箱散热分析与优化

2018-04-04王福昂宋金香

王福昂,赵 岭,宋金香

基于CFD的纯电动客车锂离子电池箱散热分析与优化

王福昂1,赵 岭1,宋金香2

(1聊城大学机械与汽车工程学院,山东 聊城 252059;2中通客车控股股份有限公司,山东 聊城 252059)

针对某纯电动客车电池箱散热效果不佳的问题,本文基于CFD技术以该车的电池箱散热系统为研究对象,建立了估算锂离子电池生热速率数学模型,采用三维软件UG建立电池箱的几何模型,并利用软件Star-ccm+对该模型的速度场和温度场进行仿真和分析。通过添加导流板等措施,对电池箱的结构进行了优化改进,并进行了正交仿真实验,确定了电池箱导流散热的最优方案,结果表明,导流板能够降低电池箱内单体电池的最高温度,使电池组温度分布更加均匀。

锂离子电池;生热速率模型;流固耦合计算

近几年,环境污染问题和能源危机问题日益突出,这两大难题给世界各国汽车制造业的发展带来巨大冲击,为了应对这两大难题,各国政府和汽车企业都高度重视新能源汽车的研发,并投入大量资金、人力支持新能源汽车产品开发[1]。纯电动汽车作为新能源汽车中最具发展前景之一的汽车,它的三大核心技术之一——电池技术一直是电动汽车发展的重要课题[2]。电池作为电动汽车上的重要动力输出部件,其性能的好坏直接决定了整车的动力性能。

目前,新型锂离子动力电池以功率密度高、能量密度大、使用寿命长和相对稳定性好的优势成为新能源汽车发展的重要能量来源,锂离子电池根据正极材料的不同又分为锰酸锂、钴酸锂、磷酸铁锂和三元材料等多种,其中磷酸铁锂电池由于寿命长、性价比高、安全性好的优异性能,目前被电动汽车广泛采用[3]。如果锂离子电池得不到及时散热,对其放电效果一致性以及它的寿命会产生极大的负面影响。研究动力电池的温度场变化,做好电池箱散热分析,目的是在动力电池工作时控制好单体电池最大温度和电池模块整体最大温差[4]。本工作采用三维软件UG建立动力电池箱的几何模型、利用计算流体力学软件Star-ccm+进行仿真计算,通过正交实验,得到电池箱结构改进的9种方案,并对每一种方案进行Star-ccm+仿真计算,对仿真数据进行统计处理,最终得到某纯电动客车动力电池箱的散热性能的最优方案。

1 锂离子电池生热模型的建立

1.1 锂离子电池和整车相关参数

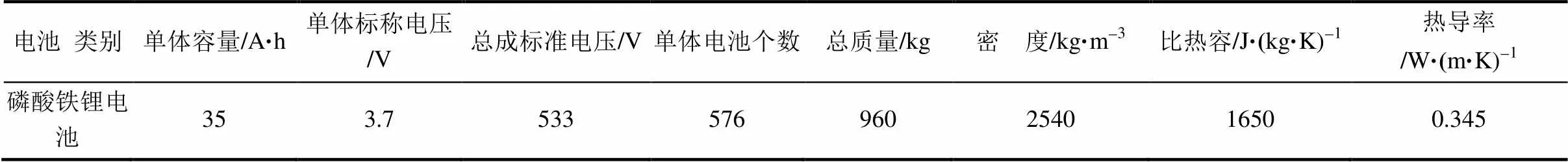

选取的锂离子电池为某纯电动客车所用的动力电池,其形状为长方形。电池的相关参数如表1所示,整车的相关参数如表2所示。

表1 电池参数

表2 整车相关参数

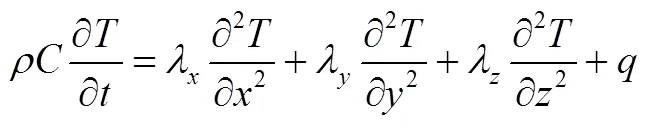

1.2 锂离子电池的三维热模型

建立电池的三维热模型,假设电池内部材料具有各向同性、介质均匀、电池电容为常数、不考虑电池内部的对流和辐射换热[5]。基于以上假设与简化采用ONDA等[6]提出的电池三维热模型,对电池内部温度场建立数学模型如式(1)所示

式中,为电池平均密度,为电池的质量定压比热容,为温度,λ、λ、λ分别为电池内部沿轴、轴、轴方向的热导率,为单位体积产热速率。CHEN等[5]使用类似计算电路等效电阻的方法,可计算出λ、λ、λ的大小。

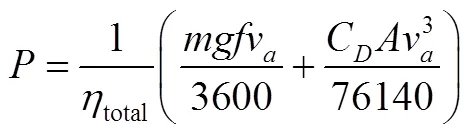

1.3 锂离子电池的生热速率模型

电池热效应模型采用流体力学的方法,把电池系统内部看作一个温度场,内部热源均匀分布,通过建立方程并引入相关条件,采用Star ccm+软件对锂离子动力电池热效应模型进行求解。当汽车匀速无坡道行驶时,传统汽车功率平衡方程[4]如式(2) 所示

整车相关参数如表2所示,根据式(2)求得功率代入BERNARDI[7]生热速率模型中,获得电池放电时单位体积的生热速率公式如式(3)所示

2 电池箱几何模型的设计与网格划分

2.1 三维模型的建立

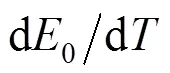

空冷是电池组应用最广泛的散热方法,强制气流可以通过风扇运行产生,也可以利用汽车行进中的迎面风。和其它冷却方式相比较,空冷结构相对简单、便于安装、可靠性好、维护方便。对于空冷散热系统,影响散热的主要因素有:① 电池单体性能;② 进、出风口出风位置;③ 风机功率大小;④ 流通面积;⑤ 电池箱体材料等。动力电池箱的设计对电池组的安全至关重要,不仅要满足防水、防尘等要求,还要保证热管理系统引进洁净的空气。电池箱几何模型如图1所示。

图1 电池箱几何模型

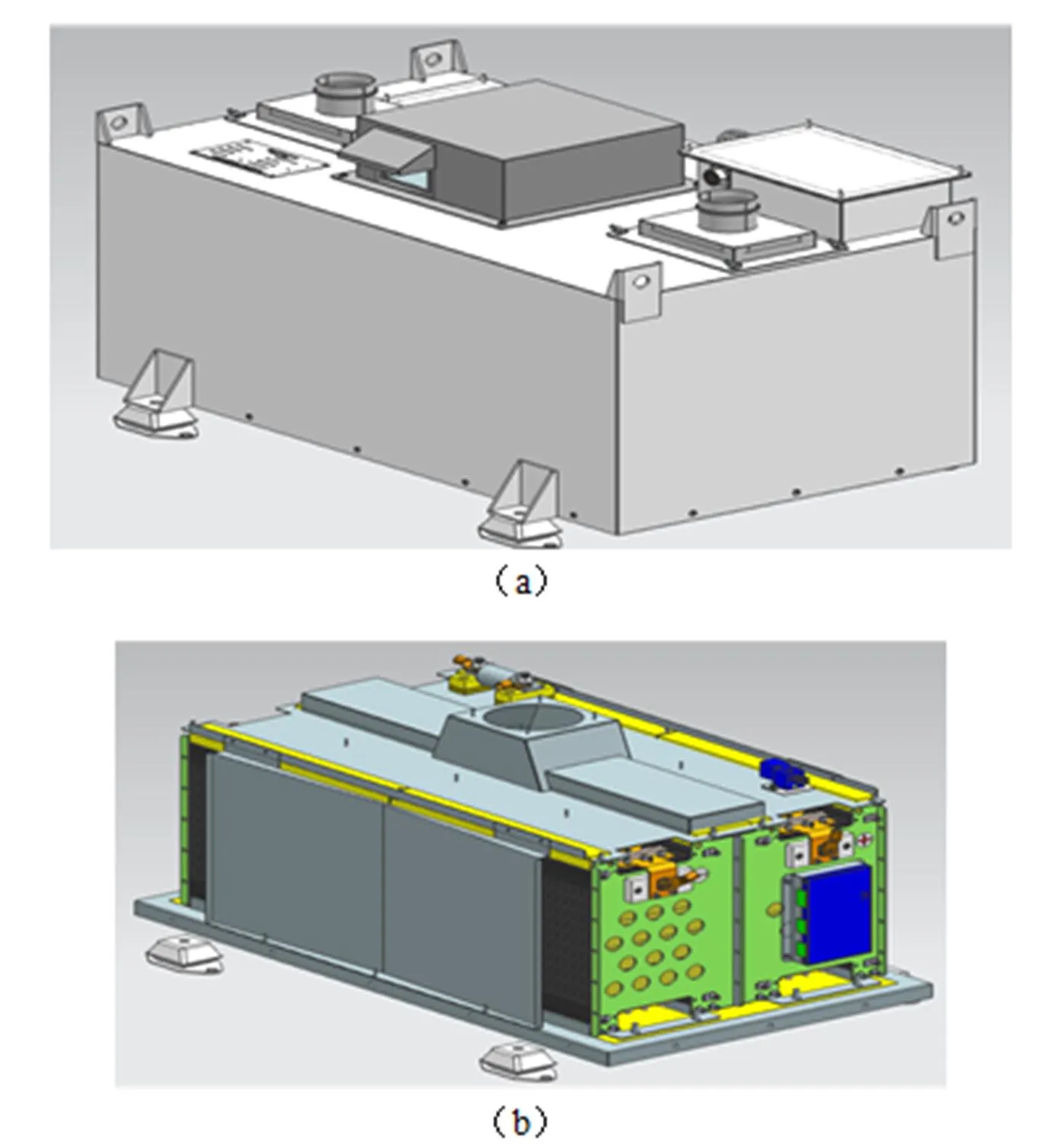

2.2 电池箱的简化及网格划分

在网格划分之前,通常会对模型进行必要的简化,针对该电池系统结构,简化几何模型可以运用以下方法:① 在电池系统中的一些次要元器件,如保险、开关、电池管理系统、导线等,它们体积小,且发热量很小,对整个流场和热场的影响很小,可以忽略;② 为降低网格划分难度和提高计算速度,应多使用结构化网格,因此几何模型可以在不影响流场特性的情况下做局部修改,尽量保持规整结构;③ 如几何结构关于平面或轴对称,可使用对称面边界或周期性边界。对电池模型简化后,其形状比较规则,电池系统结构可以看作对称结构,因此可以直接用Star-ccm+软件对简化后的几何模型一半进行网格划分,其网格划分模型如图2所示。

3 锂离子电池箱散热研究

3.1 电池箱的流固耦合模型设定

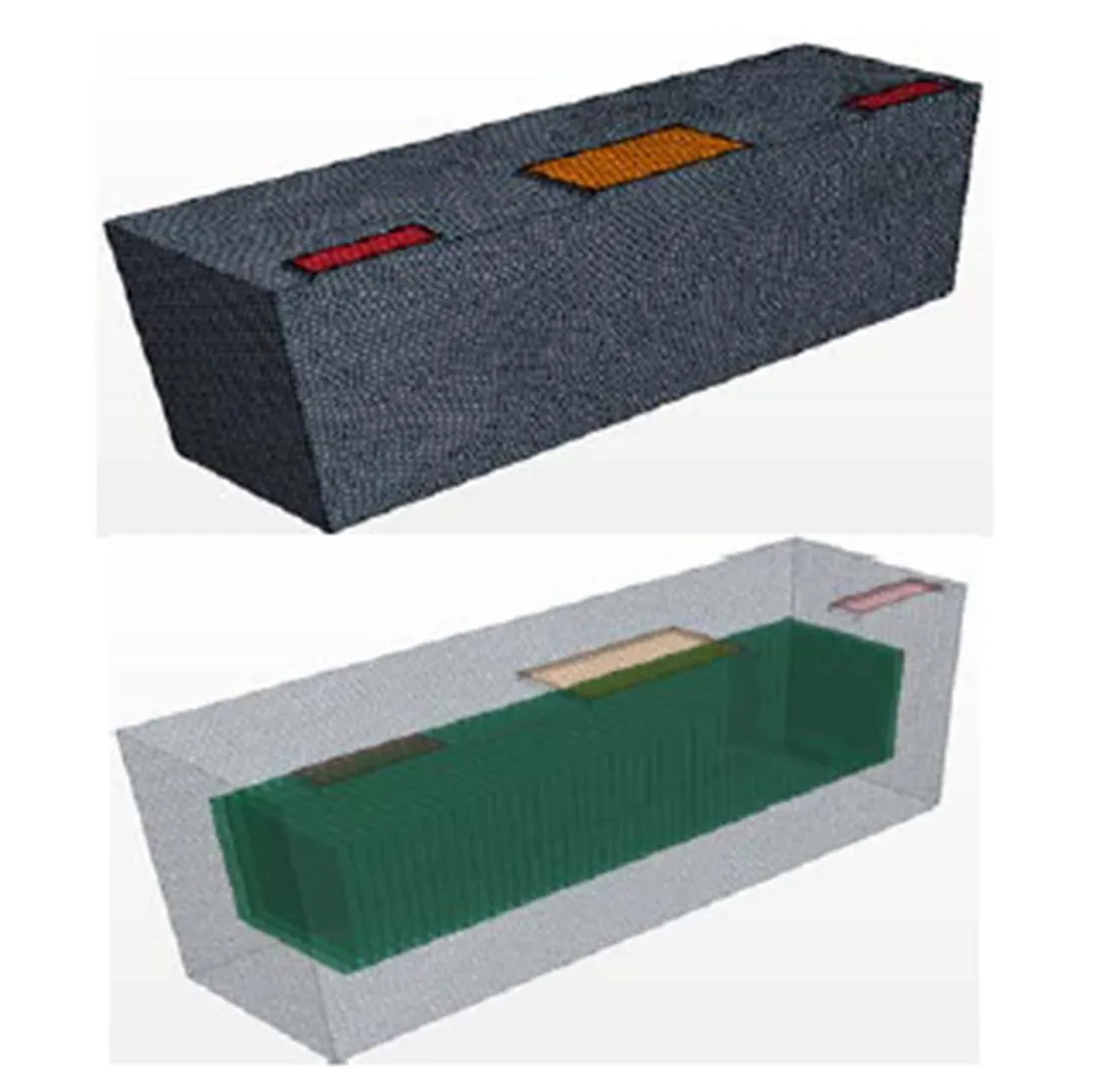

采用强制通风的冷却方式对电池系统进行散热,如图2冷却空气经过电池箱体上端的两个进风口进入电池箱,经冷却风道对各组发热电池单体进行冷却,最后由排气风扇将冷却空气排出。由于在仿真和实际情况下,电池箱体的内部温度一般在20~55 ℃之间,在此温度区间内的空气物性(密度、比热容、热导率等)变化并不大,可以用常温下的空气物性来代替。流体区域物理模型设定:① 冷却空气300 K;② 进口风速20 m/s;③ 空间模型选择三维、时间模型选择隐式不定式、物理属性选择气体、湍流模型选择K-Epsilon湍流;④ 气体模型选择空气、密度恒定。固体区域的物理模型设定:① 电池初始温度选择300 K;② 空间模型选择三维、时间模型选择隐式不定长、物理属性选择固体;③ 固体模型选择材料库里的电池,根据电池厂家给的物理数据,对电池密度、热导率(选择各向异性)、比热容进行设置;④ 电池热源的设置选择体积热源,根据式(3)的计算结果进行数据设置[8]。设置结束后就可以进行仿真运算。

图2 电池箱网格化模型

3.2 原电池箱的CFD仿真分析

以某款纯电动客车的电池箱风冷散热系统为研究对象,通过对该纯电动客车极限工况下动力电池的生热速率的理论计算,使用Star-ccm+软件进行相关的数据设置,对该电池箱进行计算流体力学仿真运算。图3(a)和图3(b)可以分析出电池箱内部气流由两端进风口进入,大部分气流从电池箱上部由出风口直接流出,因此造成电池箱散热性能差;图3(c)可以看出电池箱出风口内气体温度上升10 K左右,说明电池箱有一定的散热能力;图3(d)可以看出锂离子电池最大温度为326.40 K(53.25 ℃),最小温度为317.41 K(44.26 ℃),电池间温差为8.99 K,显然对电池寿命造成一定影响,导致位于电池箱出风口与进风口之间的电池寿命降低。

4 改进后的锂离子电池箱正交实验

4.1 正交实验设计

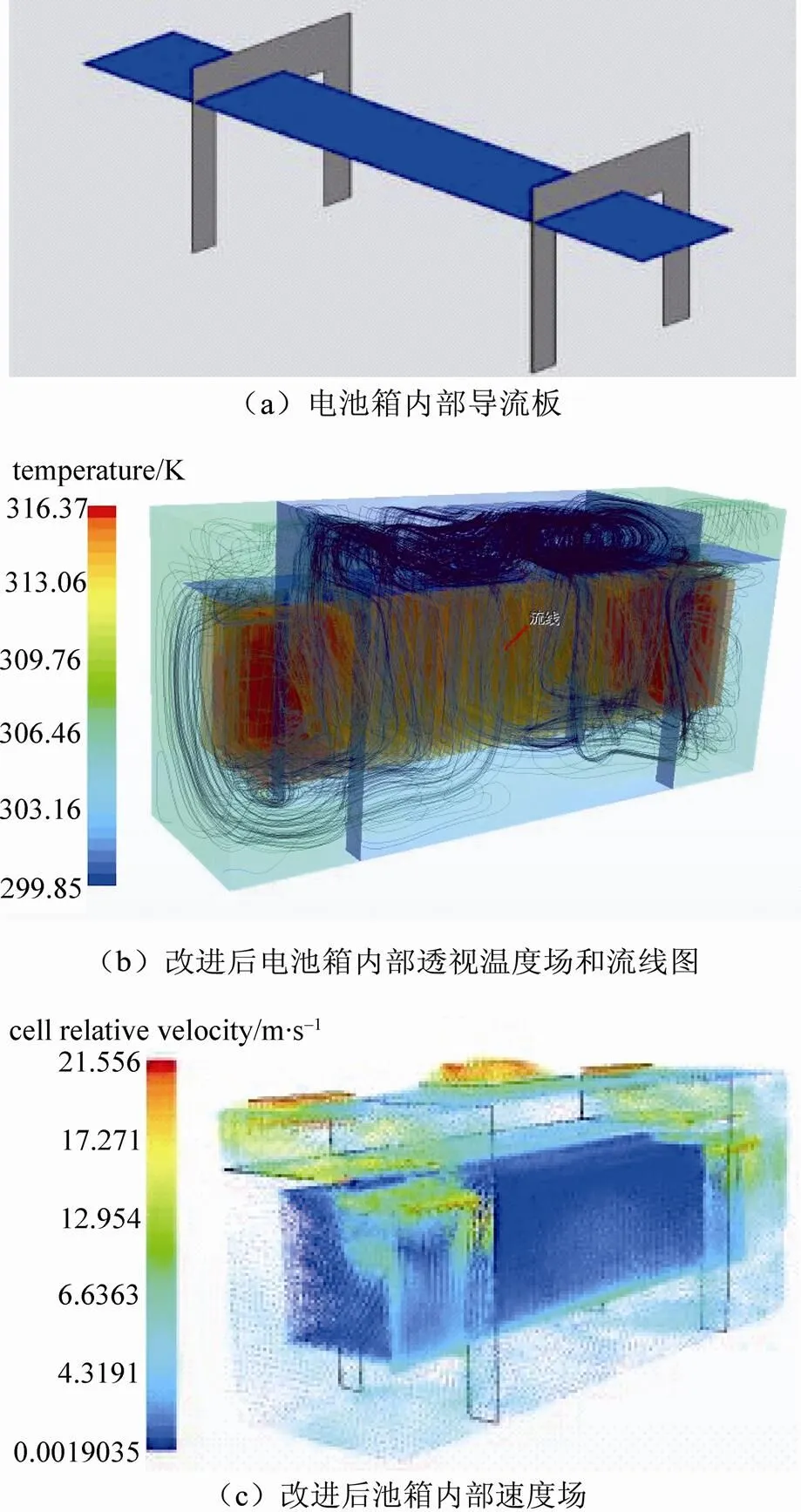

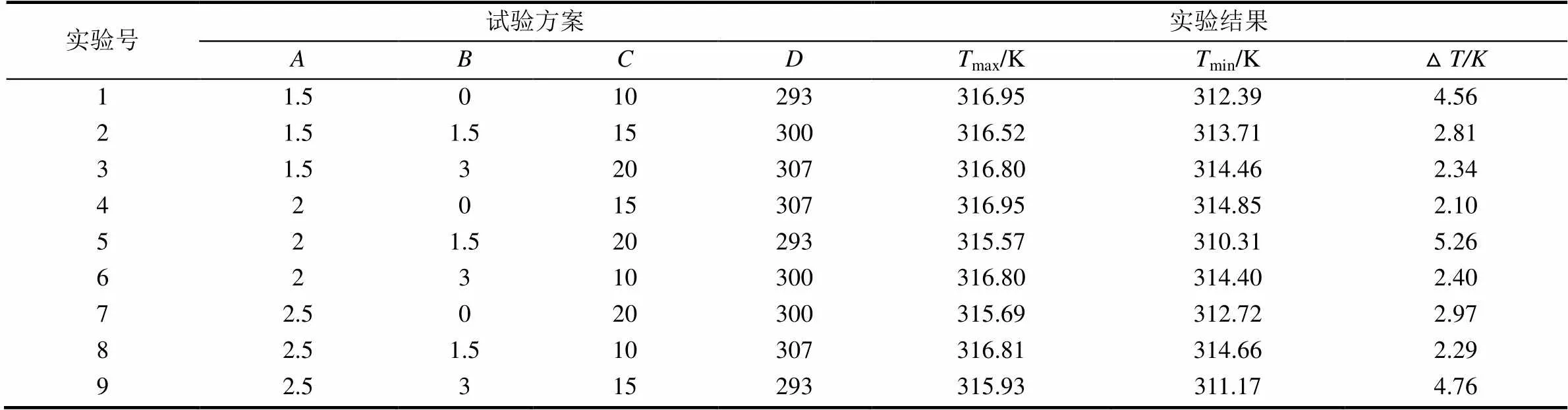

动力电池在纯电动客车极限工况下工作时,产生较多的热量。可以通过调整电池箱空气进口风速,改变空气温度提高电池箱的散热能力;还可以在结构上改变电池箱内电池间流道尺寸、添加导流板的措施来改变电池箱内部流场,提升电池箱的散热性能。电池箱内部导流板分为上导流板(蓝色)和竖直导流板(灰色),其具体结构如图4(a)所示,添加导流板电池箱的流线图、速度场如图4(b)和4(c) 所示。

图4 改进后电池箱导流板结构以及流线、速度场图

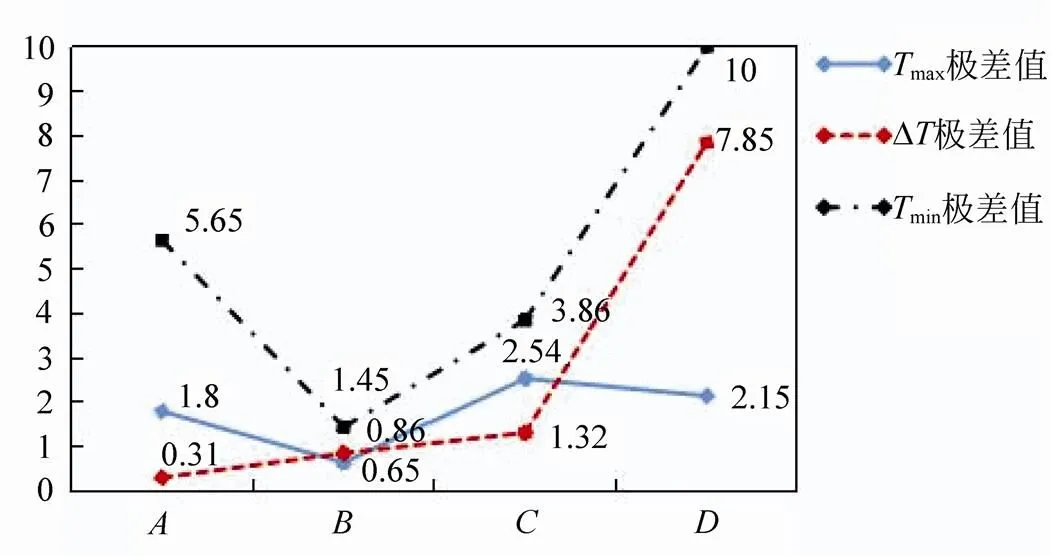

采用正交实验,以更少的试验次数,找到最优的电池箱散热方案。本实验如表3所示,有4个因素,每个因素取3个水平,便于后期实验的描述,分别对4个因素用字母表示如下:电池间风道尺寸、上导流板倾角、进口风速、进口空气温度。选用的正交表为9(34),需采用软件Star-ccm+进行9次实验,正交方案及结果如表4所示。

表3 实验因素水平

表4 实验方案与仿真结果

4.2 正交分析及优化

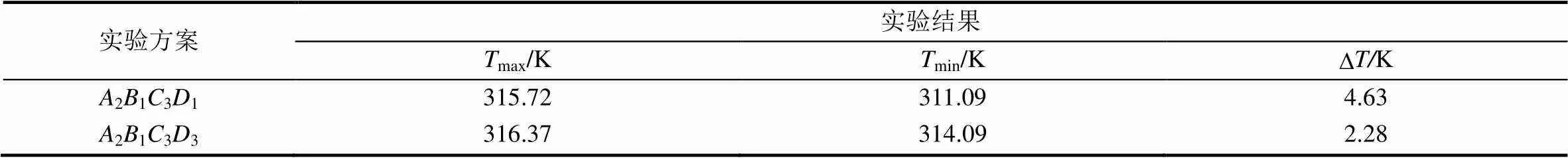

极差的大小反映相应的实验因素对实验结果影响力的大小,极差越大表明对实验结果的影响力越大,该因素越重要;反之,对实验结果影响力越小,该因素重要性越小。通过对单体电池的最大温度max、最小温度max、温差D三个指标进行了极差值的计算,结果如图6所示,可以看出对电池最高温度影响因素的主次顺序为>>>,电池间温度差的影响因素主次顺序为>>>,电池最低温度影响主次因素为>>>。由表4可知,只考虑单一因素时,最高温度时的最优方案为2231;电池间温度差最小时方案为2123;最低温度时的最优方案是2231。通过以上正交实验的多指标实验结果分析,采用综合平衡法得到两种实验方案,分别为:2131和2133[9]。对这两种方案进行仿真计算其数据如表5所示,通过数据对比,最优方案为2133。

图5 电池最大温度、最小温度和电池间温度差极差值

5 结 论

动力电池在纯电动客车极限工况下工作时,优化后的电池箱与原电池箱相比:①单体电池最高温度降低了3.07%;②单体电池间温度差降低了74.6%。实验结果表明:通过调整电池箱进气口空气的流速和温度,改变电池箱内空气流动的方向,可以提高电池箱的散热性能。

表5 综合平衡法实验方案仿真结果

[1] 欧阳明高. 我国节能与新能源汽车发展战略与对策[J]. 汽车工程, 2006, 28(4): 317-321.

OUYANG Minggao. Development strategy and countermeasure of energy saving and new energy vehicle in China[J]. Automotive Engineering, 2006, 28(4): 317-321.

[2] 杜常青, 朱体刚. 电动汽车动力系统CAN网络设计及测试分析[J]. 自动化与仪表, 2016(7): 32-39.

DU Changqing, ZHU Tigang. Design and test analysis of CAN network for electric vehicle power system[J]. Automation and Instrumentation, 2016(7): 32-39.

[3] 黄学杰. 电动汽车动力电池技术研究进展[J]. 科技导报, 2016, 34(6): 28-31.

HUANG Xuejie. An overview of EVs battery technologies[J]. Science and Technology Review, 2016, 34(6): 28-31.

[4] 裴建权, 陈群. 混合动力汽车用锂电池包冷却通道冷却性能分析及其结构优化[C]//中国汽车工程学会, 2015: 111-113.

PEI Jianquan, CHEN Qun. Analysis and optimization of lithium-ion battery pack channel in hybrid electrical vehicle[C]//Society of Automotive Engineering of China, 2015: 111-113.

[5] 杨凯, 李大贺, 陈实, 吴锋. 电动汽车动力电池的热效应模型[J]. 北京理工大学学报, 2008, 28(9): 782-785.

YANG Kai, LI Dahe, CHEN Shi, WU Feng. Thermal model of batteries for electrical vehicles[J]. Transactions of Beijing Institute of Technology, 2008, 28(9): 782-785.

[6] ONDA K, OHSHIMA T, NAKAYAMA M, et al. Thermal behavior of small lithium-ion battery during rapid charge and discharge cycles[J]. Journal of Power Sources, 2006, 158(1): 535-542.

[7] BERNARDI D, PAWLIKOWSKI E, NEWMAN J. A general energy balance for battery systems[J]. Journal of the Electrochemical Society, 1985, 132(1): 5-12.

[8] 李明, 李明高, 高峰, 孔繁冰. STAR-CCM+与流场计算[M]. 北京: 机械工业出版社, 2011.

LI Ming, LI Minggao, GAO Feng, KONG Fanbing. STAR-CCM+ and flow field calculation[M]. Beijing: Machinery Industry Press, 2011.

[9] 梁波, 欧阳陈志, 刘燕平, 等. 往复流散热方式的锂离子电池热管理[J]. 汽车工程, 2014, 36(12): 1449-1454.

LIANG Bo, OUYANG Chenzhi, LIU Yanping, et al. Thermal management of lithium-ion battery with reciprocating air-flow cooling mode[J]. Automotive Engineering, 2014, 36(12): 1449-1454.

Heat dissipation analysis and optimization of the pure electric bus lithium-ion battery pack based on CFD

WANG Fuang1,ZHAO Ling1,SONG Jinxiang2

(1School of Mechanical and Automotive Engineering, Liaocheng University, Liaocheng 252059, Shandong, China;2Zhongtong Bus Holding Co., Ltd., Liaocheng 252059, Shandong, China)

To solve the problem of poor heat dissipation in a battery pack of a pure electric bus, its cooling system is considered as the research object in this paper. A mathematical model is established to estimate its heat generation rate, the geometric model of power battery box is established by UG, and the velocity field and temperature field are simulated and analyzed using Star-ccm+. By adding the flow guiding plate, the battery pack is improved for better heat dissipation and the orthogonal experiments are carried out, the simulation results show that the maximum temperature of the single cell in the battery pack is reduced and the temperature uniformity between the cells is also improved.

lithium-ion battery; heat generation rate model; fluid-solid coupling calculation

10.12028/j.issn.2095-4239.2017.0167

TM 912

A

2095-4239(2018)02-0309-05

2017-11-22;

2017-12-17。

山东省自然科学基金(ZR2013EEQ011),山东省农机装备创新研发项目(2017YF001),国家现代农业产业技术体系项目(CARS_24_ D_01),山东省现代农业技术体系项目(SDAIT_05_11)。

王福昂(1992—),男,硕士研究生,主要从事电池热管理研究,E-mail:wang9fu2ang@163.com;

赵岭,副教授,主要从事有限元技术的研究,E-mail:zhaoling@lcu.edu.cn。