羟基镍粉对Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3合金电极电化学性能的影响

2018-04-04丰洪微范哲超

丰洪微,范哲超

羟基镍粉对Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3合金电极电化学性能的影响

丰洪微1,范哲超2

(1内蒙古机电职业技术学院冶金与材料工程系,内蒙古 呼和浩特 010070;2内蒙古机电职业技术学院机电工程系,内蒙古 呼和浩特 010070)

采用干法及湿法制备了复合储氢电极Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/%Ni(质量分数)(=0~300),采用电化学方法测试了合金电极的电化学性能及PCT特性,并分析了复合储氢电极的相结构和微观形貌。结果表明,添加羟基镍粉后的储氢电极在288 K、298 K和308 K时的PCT曲线的放氢平台压力均低于=0时的平台压力,其中=200时的平台压力小;复合电极材料中只存在CaCu5型LaNi5相和Ni相,随着羟基镍粉含量的增加,Ni的衍射峰逐渐增强,LaNi5相的峰高减弱,半高宽变宽,在=200时,对应成分合金电极的PCT平台宽度最大,平台斜度最小;=200储氢合金电极的循环放电曲线最为平坦,在经历200次充放电循环后,其容量保持率最大;在所研究的电极成分范围内,Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/200%Ni电极的电化学性能最好。

储氢合金;羟基镍粉;PCT特性;电化学性能

MH-Ni电池是以储氢合金作为负极活性物质的一种新型高容量碱性电池,由于具有高的性能价格比、良好的低温性能以及更高的体积功率密度等优点,而被广泛应用于便携式电子设备,如笔记本电脑、通讯设备等领域。到目前为止,MH-Ni电池的基础研究和应用开发都取得了令人瞩目的进展,成为当今世界高技术新材料研究的热点之一,并正在向工业和电动车等大型电池的领域扩展,表现出强大的生命力和发展空间[1]。美国、日本与法国等都在开发MH-Ni电池方面投入巨大,美国OVONIC公司已开发的供给通用汽车公司的MH-Ni电池容量达到100~200 A·h,松下电池公司开发的供给日本丰田公司的混合动力车用MH-Ni电池功率密度达到880 W/kg,法国福特公司等也将MH-Ni电池作为中长期动力源,并相继开发出不同类型的MH-Ni电池;在国家“863”计划的推动下,我国已在储氢合金电极材料及MH-Ni电池研究、调试和产业化方面取得了重大进展,先后在沈阳、中山、天津及杭州等地建立了储氢合金和MH-Ni电池的生产基地;2000年北京有色金属研究院开发的电池组容量为100 A·h的单体电池比能量可达60~70 kW/kg,天津和平海湾电源集团公司开发的电动汽车用100 A·h动力电池的行程达到228 km。此外,国内的以GP、BYD为代表的国内电池厂家也相继开发出了具有高倍率放电性能的MH-Ni电池。然而,国内MH-Ni电池普遍存在电池性能均匀性差、循环寿命较短等问题,在性能方面仍然需要进一步提高。在MH-Ni电池的电化学性能研究领域,导电剂和黏结剂对MH-Ni电池的电化学性能具有重要影响,然而迄今为止,科研工作者对用于制备MH-Ni电池负极的稀土系储氢合金的研究仍主要集中在储氢合金的成分优化设计、制备工艺以及改性处理等方面,而针对制备电极用导电剂、黏结剂等 辅助材料的研究则相对较少[2-3]。本工作选取一种兼具导电和黏结作用的新型制备电极用辅助材料—— 羟基镍粉作为研究对象,考察了其对复合储氢电极材料电化学性能的影响,并分析了相应的作用机理,以期为高性能储氢合金电极材料的制备和应用提供参考。

1 试验材料与方法

1.1 试验原料

本工作以Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3储氢合金为基础,采用湿法(添加PVA)和干法(添加不同质量的羟基镍粉)制备储氢电极负极片Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/%Ni(质量分数)(=0、100、150、200、250和300),其中,Ml为富镧混合稀土(62.96%La、26.02%Ce、2.68%Pr和8.34%Nd,质量分数),Mm为富铈混合稀土(26.43%、53.10%、5.14%Pr和15.33%Nd,质量分数)。储氢合金在GP100-0.1-R型高频感应磁真空悬浮炉中加热,水冷铜坩锅中熔炼、浇注,熔炼前先抽真空至10-1mmHg,然后充入氩气吹洗炉体,反复两次,最后抽真空至10-3mmHg,接着充入氩气至零压,在惰性气体保护条件下开始熔炼。将打磨掉氧化皮和其它杂质的储氢合金锭放于研钵内进行机械研磨、粉碎成粉,研磨前在研钵内加入少许乙醇,研磨后进行干燥,最后过200目筛。

1.2 电极制备

试验用电极由储氢合金粉,导电集流体和黏结剂(PVA或粒度为400目羟基镍粉)组成,其中,羟基镍粉的费氏粒度为1.4 μm,松装密度为0.4 g/cm3,比表面积为1.3 m2/g。=0时采用黏结式电极(湿法):精确称取已过筛的储氢合金粉末,加入电极片总质量3%的预先配制好的黏结剂(10%PVA溶液)。将储氢合金粉末与黏结剂充分调匀后均匀地涂敷于15mm×15mm的泡沫镍片上,在60 ℃左右温度下烘干1 h,然后利用压片机压制成电极片。=100、150、200、250和300时采用压镍粉电极(干法):分别称取已过筛的储氢合金粉末,按比例与羟基镍粉混合均匀后装入压模中,然后利用769YP-15A型粉 末压片机冷压成直径15 mm的圆片,制片压力为20 MPa,保压15 min。

1.3 测试方法

采用阶段放电法测定合金电极的放电PCT曲线,在电池程控测试仪上将电极完全活化后,将电极以100 mA/g的电流充电5 h,静置30 min,待电极电位稳定后再以60 mA/g电流进行阶段放电,放电时间15 min,静置20 min。重复这样的循环直至电极的放电电位达到-0.6 V(. Hg/HgO),记录每次循环的恢复电位,测试温度分别为288 K、298 K和308 K;然后采用Nernst方程,将电极电位转化为相应的平衡氢压力[4-5],再根据放电电流和放电时间求出吸氢量,对绘图即可得到电极的放电PCT曲线,其中,根据Nernst方程得到的氢化物电极的平衡电极电位表达式如式(1)所示

氢化物电极相对于HgO/Hg参比电极的平衡电极电位差可表示为式(2)

2 试验结果及讨论

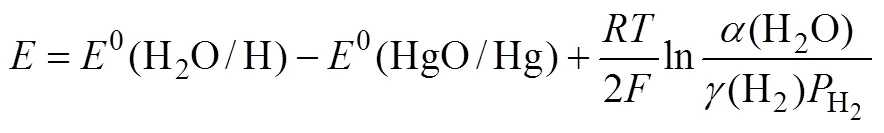

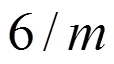

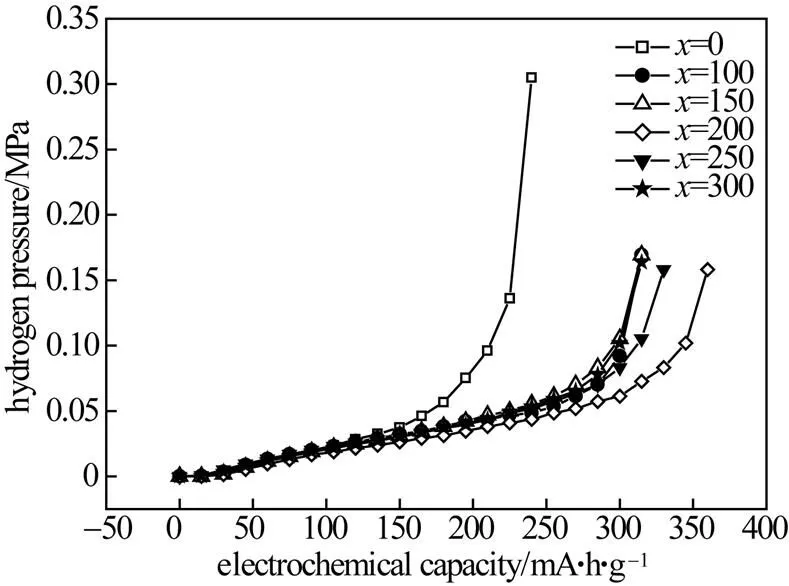

图1~图3分别为Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/%Ni电极(=0~300)在288 K、298 K和308 K时的放氢PCT曲线。可以看出,随着合金电极中羟基镍粉含量的增加,即值的增大,Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/%Ni电极(=0~300)的放氢PCT曲线的放氢平台压力(由于平台倾斜,取各成分合金平台中值处的氢压)在逐步降低,当达到=200的最低值后又发生回升。在288 K时,放氢平台压力从=0时的0.0282 MPa逐步降低到=200时的0.0212 MPa,在=300时回升至0.0219 MPa;298K时,放氢平台压力从=0时的0.0373 MPa逐步降低到=200时的0.0311MPa,在=300%时回升为0.0333 MPa;308 K时,放氢平台压力从=0时的0.0497 MPa逐步降低到=200时的0.0365 MPa,在=300%时回升为0.0403 MPa。由此可见,添加羟基镍粉后的储氢电极在288 K、298 K和308 K时的PCT曲线的放氢平台压力均低于=0时的平台压力,其中=200时的平台压力最小。

图1 Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/x%Ni电极(x=0~300)在288 K时的放氢PCT曲线

图2 Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/x%Ni电极(x=0~300)在298 K时的放氢PCT曲线

图3 Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/x%Ni电极(x=0~300)在308 K时的放氢PCT曲线

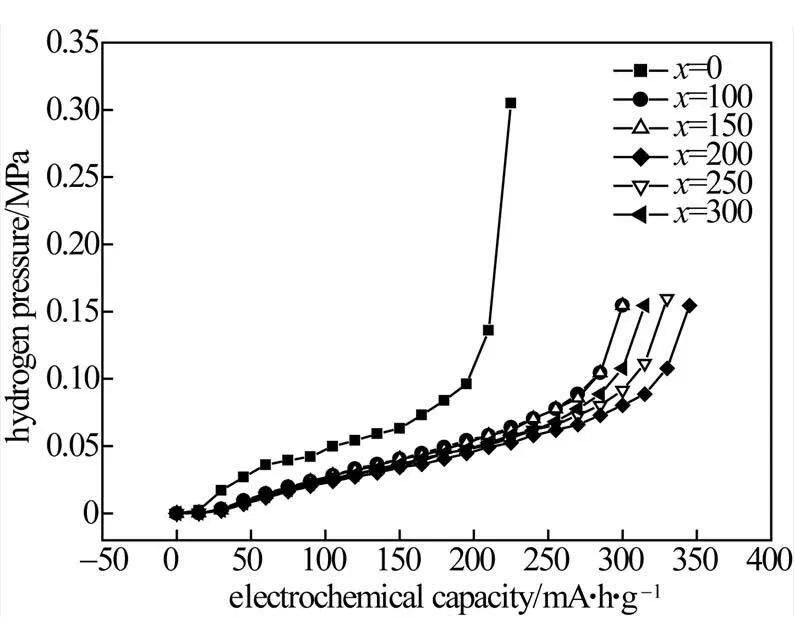

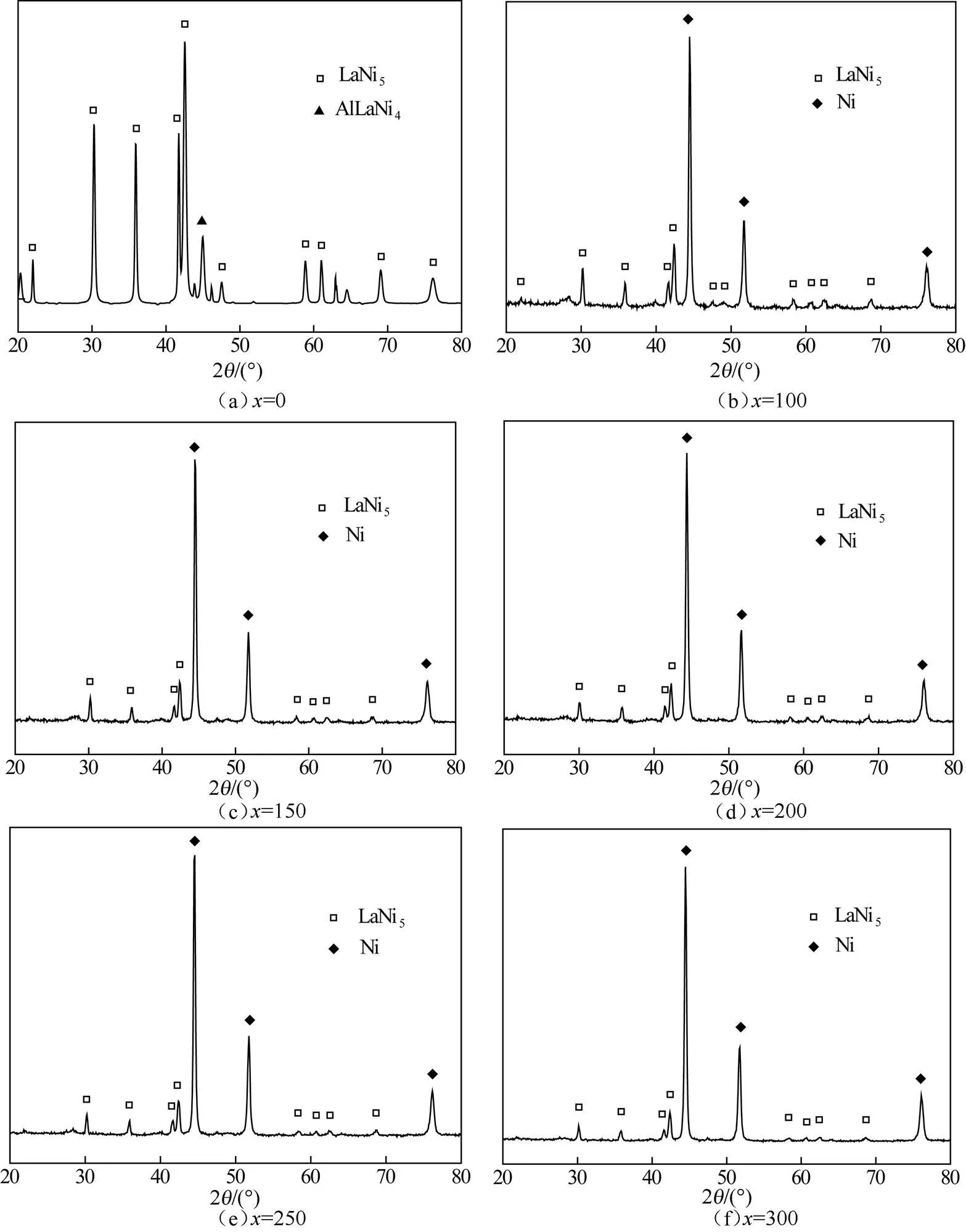

图4 Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/x%Ni电极(x=0~300)的XRD图谱

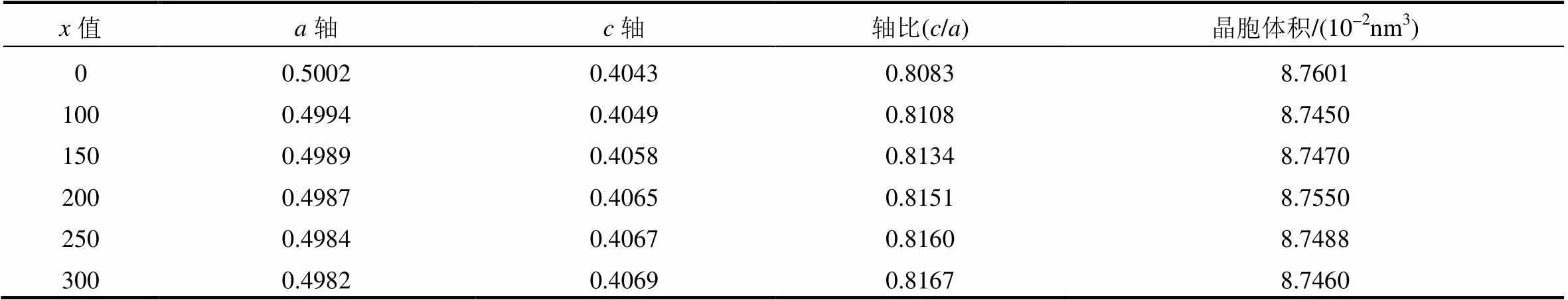

比较上述6个衍射图谱,其中LaNi5相衍射峰的半峰高宽表现为随着值的增加而逐步宽化,说明该多晶材料经过电化学性能测试后发生了亚晶块细化和“显微畸变”,这些变化可能是使各电极中LaNi5相在反应后的晶胞参数出现差异性的原因[7]。Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/%Ni(=0~300)复合储氢电极在经历200次循环寿命测试后主相LaNi5的点阵常数和晶胞体积与值的关系见表1。

电极成分变化后会引起合金晶胞体积的改变及对氢原子键合力强弱的变化,因此对PCT曲线平台压力具有较大的影响[8]。通过对X射线分析的研究表明,Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/%Ni电极(=0~300)主相的晶胞体积随值的增大,先增大后减小,说明干法所制电极中羟基镍粉的含量影响到电极的吸氢量,当=200时,晶胞体积最大,说明其吸氢后的晶格变形最大,而吸放氢的平台压力最低。Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/%Ni电极(=0~300)在288 K、298 K、308 K下相对应PCT曲线的平台宽度和平台斜度的差异表明,随着值的增大,即Ni粉含量的增大,各成分合金电极对应PCT曲线的平台宽度逐渐变宽后又变窄,平台的倾斜度减小后又增加,说明合金电极的有效吸放氢量在逐渐增大后又减小。当=0时,合金电极PCT曲线的平台宽度最窄,平台斜度最大;但=200时,对应成分合金电极的PCT平台宽度最大,平台斜度最小,可见其电化学性能均优于其它合金电极。

表1 x取不同值时对应的主相LaNi5点阵参数

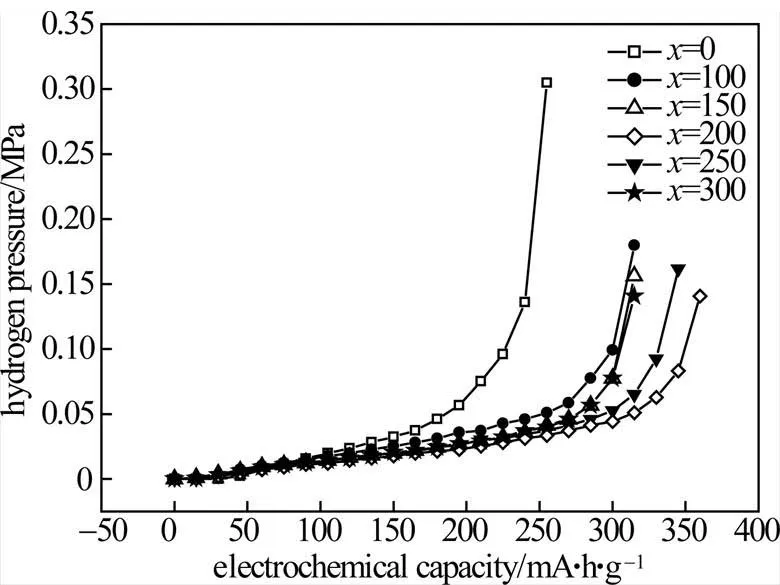

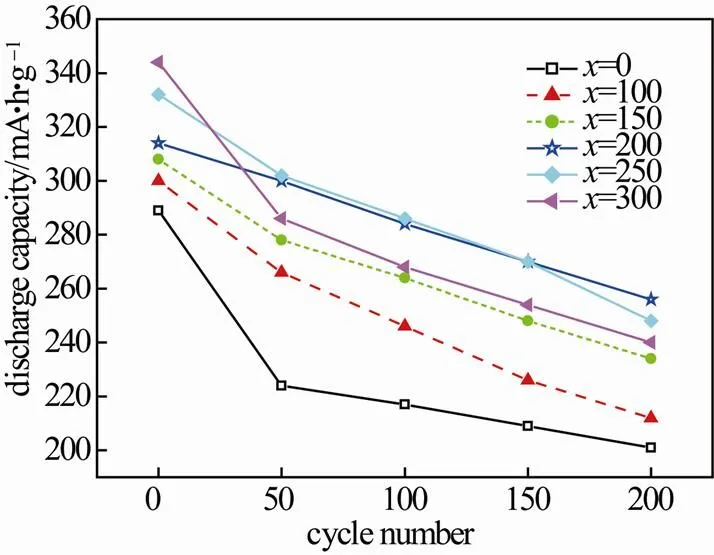

Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/%Ni电极(=0~300)的循环次数与放电容量的关系曲线如图5所示。经过50次充放电循环后,所有成分的放电容量发生明显衰减,其中下降最为明显的为湿法所制电极以及Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/300%Ni电极,其衰退率分别为22.5%(=0)与16.9%(=300%)。在51~200次充放电循环以后,各成分电极的容量衰减速度减慢,曲线较为平坦。总体而言,=200储氢合金电极的循环放电曲线最为平坦,在经历200次充放电循环后,其容量保持率最大。

图5 Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/x%Ni电极(x=0~300)的循环稳定性

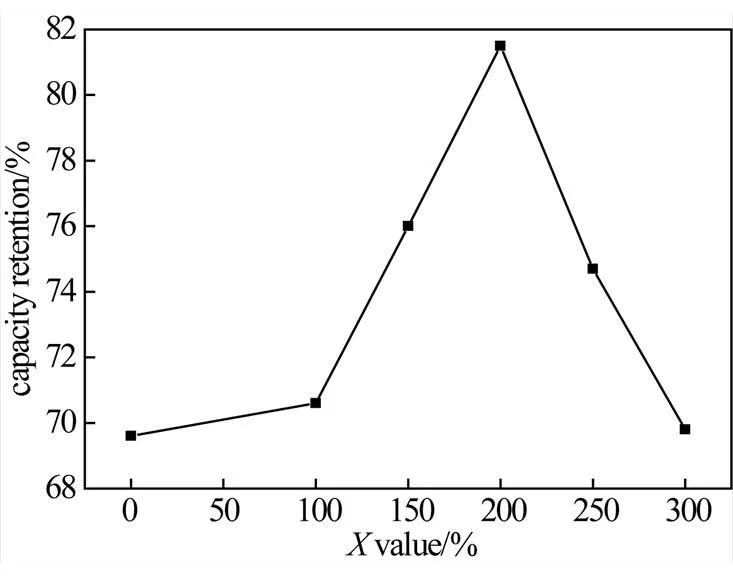

Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/x%Ni电极(=0~300)经200次充放电循环后容量保持率与羟基镍粉含量值的关系曲线如图6所示。随值的增大,即羟基镍粉含量的增加,电极在经历200次充放电循环后,容量保持率逐步增大,在达到峰值(=200%)后又下降。其中,湿法所制电极(即=0时),在200次充放电循环后,容量保持率为69.6%;当=200%时,对应成分的电极容量保持率达到最大值81.5%;=300%时,对应成分电极的容量保持率下降为69.8%。这说明,采用干法制备该储氢电极,有助于提高合金的循环稳定性能。其中,适量Ni粉的加入可以明显提高合金电极的容量保持率。

图6 Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/x%Ni电极(x=0~300)容量保持率随x的变化

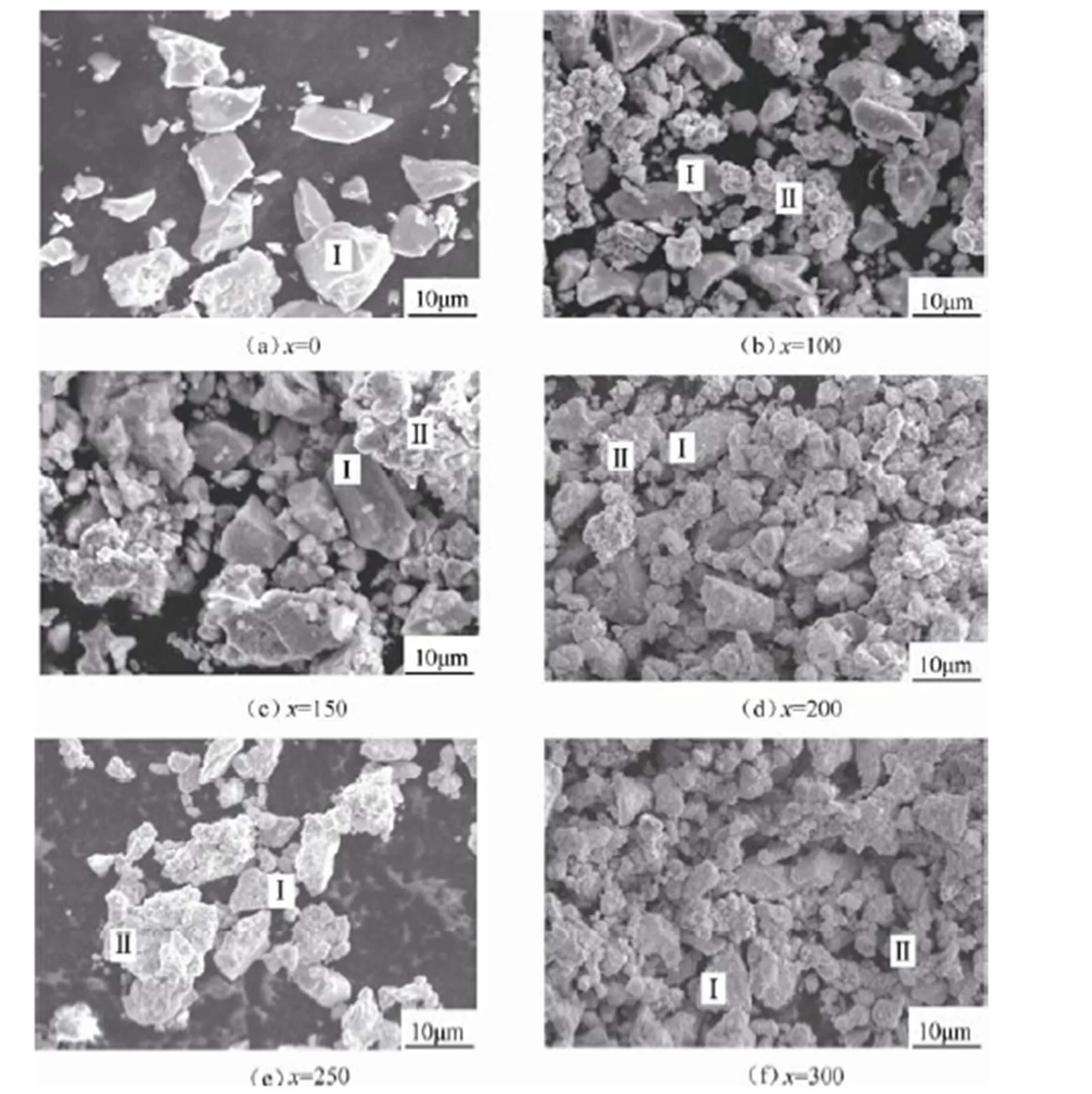

图7为Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/%Ni(=0~300)电极的扫描电镜显微形貌。不同组分电极的显微形貌由形状迥异的两物质组成:第一者(Ⅰ区)为具有棱角的层片状或块状结构,第二者(Ⅱ区)为较为圆整的团絮状结构。

图7(a)为经手工研磨后所得试验用基础储氢合金Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3的显微形貌,可以看出合金中颗粒形貌中并无明显的伸长、弯曲或颈缩现象,只具有尖锐的棱角,说明该合金的破坏为脆性断裂,由于其脆性较大,受外力容易破碎,从而为手工研磨提供了可能,合金颗粒的平均尺寸为11.62 μm;图5(b)~5(f)为干法所制负极片Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/%Ni(=100~300)经200次充放电循环后的SEM图,可以看出第一相的尖角变得较为平滑,说明尖角位置在充放电过程中所发生的化学反应较其它部位剧烈[9]。通过对第一 相颗粒尺寸的测量发现,颗粒粒度降低至9.17~9.58 μm。此外,随着电极中羟基镍粉含量值的增加,第二相对第一相的包覆程度加剧,这也是导致具有不同镍粉含量的储氢电极在电化学及热力学性能上表现出较大差异性的因素之一。综合而言,随着值的增大,Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/%Ni电极中Ni粉相的含量增加,使得电极的电化学容量得到提高,因此干法所制电极的平台宽度均大于湿法所制电极。但随着羟基镍粉含量的增加,手工搅拌的均匀程度下降,从而造成平台斜度在转折点之后增大。

图7 Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/x%Ni电极(x=0~300)的显微组织照片(SEM)

3 结 论

(1)添加羟基镍粉后的储氢电极在288 K、298 K和308 K时的PCT曲线的放氢平台压力均低于=0时的平台压力,其中=200时的平台压力小。

(2)湿法储氢合金Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3为CaCu5型的LaNi5相,干法所制电极经200次充放电循环后包含LaNi5相和Ni相。

(3)在所研究的电极成分范围内,当=200时,即成分为Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/200%Ni电极的电化学性能最好。

[1] FENG H, LIU X, XIAO T, et al. Electrochemical properties of the Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3alloy mixed with Ni powder[J]. International Journal of Hydrogen Energy, 2009, 34(4): 1886-1889.

[2] TIAN X, LIU X D, MA F, et al. Effects of compaction pressure on the electrochemical properties of Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3metal hydride electrodes[J]. Journal of Alloys&Compounds, 2011,

509(5): 1734-1738.

[3] ZHANG B, WU W, BIAN X, et al. Study on microstructure and electrochemical performance of the MlNi3.55Co0.75−xMn0.4Al0.3(Cu0.75P0.25), (=0–0.5)composite alloys[J]. Journal of Power Sources, 2013, 236(16): 80-86.

[4] GUO Z F, HU J H, XU L, et al. Design and application of new type PCT measuring system for hydrogen storage alloy[J]. Advanced Materials Research, 2014, (889/890): 707-711.

[5] CAO D L, CHEN D M, LIU Y, et al. Structure and hydrogen storage performance of LaNi4.25Al0.75alloy[J]. Transactions of Nonferrous Metals Society of China , 2011, 21(3): 517-522.

[6] TIAN X, LIU X D, FENG H W, et al. Effects of the mass ratio of carbonyl nickel powders to Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3, alloy powders on the electrochemical properties of metal hydride electrodes[J]. Journal of Alloys & Compounds, 2009, 484(1): 882-885.

[7] LI S, ZHOU H, LIU W, et al. Effect of Temperature on structure and electrode properties of LaNi3.8Co0.6Mn0.3M0.3hydrogen storage alloys[J]. Rare Metal Materials & Engineering, 2015, 44(7): 1591-1596.

[8] ZHANG B, WU W, BIAN X, et al. Investigations on the kinetics properties of the electrochemical reactions of MlNi3.55Co0.75−xMn0.4Al0.3(Cu0.75P0.25), (=0, 0.1, 0.2, 0.3, 0.4) hydrogen storage alloys[J]. Journal of Alloys & Compounds, 2012, 538(1): 189-192.

[9] ZHANG L, DING Y, ZHAO Y, et al. Phase structure and cycling stability of A2B7, superlattice La0.60Sm0.15Mg0.25Ni3.4, metal hydride alloy[J]. International Journal of Hydrogen Energy, 2016, 41(3): 1791-1800.

Effect of hydroxyl nickel powder on electrochemical properties of Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3alloy electrode

FENG Hongwei1, FAN Zhechao2

(1Department of Metallurgy and Materials Engineering, Inner Mongolia Technical College of Mechanics and Electrics, Hohhot 010070, Inner Mongolia, China;2Department of Mechanical and Electrical Engineering, Inner Mongolia Technical College of Mechanics and Electrics, Hohhot 010070, Inner Mongolia, China)

Hydrogen storage composite electrode Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/% (weight ratio) Ni was prepared by dry method and wet method (=0~300), the electrochemical properties and PCT characteristics of the alloy electrode were measured by electrochemical method, and the phase structure and micro morphology of the composite hydrogen storage electrode were also analyzed. The results show that when the hydrogen storage electrode was added with hydroxyl nickel powder, the pressure of hydrogen desorption platform of PCT curve at 288 K, 298 K and 308 K were lower than the platform pressure with=0, in which the platform pressure is small when=200. There are only CaCu5,LaNi5phase and Ni phase in the composite hydrogen storage electrode. With the increase of hydroxyl nickel powder content, the diffraction peak of Ni gradually increased, and LaNi5phase peak height decreased, together with the FWHM broadening. The PCT platform width of the alloy electrodeis the biggest and the platform slope is the minimum as x=200. The Mm0.3Ml0.7Ni3.55Co0.75Mn0.4Al0.3/200%Ni electrode has the best electrochemical performance in the range of the electrode composition studied.

hydrogen storage alloy; hydroxyl nickel powder; PCT characteristics; electrochemical performance

10.12028/j.issn.2095-4239.2017.0142

TM 911

A

2095-4239(2018)02-0288-06

2017-08-21;

2017-09-07。

内蒙古机电职业技术学院科研课题(NJDZJZR1706)。

丰洪微(1984—),女,博士,副教授,研究方向为新材料制备与性能,E-mail:fanzhechao83@sina.com。