锂离子电池一致性筛选研究进展

2018-04-04谢乐琼何向明

王 莉,谢乐琼,张 干,何向明

锂离子电池一致性筛选研究进展

王 莉1,谢乐琼2,张 干1,何向明1

(1清华大学核能与新能源技术研究院,北京 100084;2华东锂电技术研究院,江苏 张家港 215600)

锂离子电池因综合性能优良,近年来在移动储能和固定储能领域的应用发展迅速。当多个单体电池通过串并联组成电池模组时,不仅电池组的能量低于电池单体能量的加和,电池组的寿命也明显低于单体电池的水平。除了电池运行环境不均匀(如温度场)外,电池组内部电池单体之间微小的不一致性也是造成电池组性能快速衰减的主要原因。依据电池组的结构建立电池一致性的筛选方法和标准,是目前锂离子电池模组研究中亟待解决的关键技术。本文回顾了近年来国内外锂离子电池一致性筛选方法研究领域的进展,对锂离子电池一致性的内涵进行了剖析,并重点对串联筛选方法进行了评述。

锂离子电池;电池模组;一致性;筛选方法;串联筛选

锂离子电池作为新能源汽车、固定储能装置以及便携式电子设备的能量载体,近年来发展非常迅速。受电池工作原理和制造技术所限,锂离子电池单体的电压和容量无法直接满足大型移动储能和固定储能装置的需要,而是由很多单体通过串、并联连接组成模组,甚至再由多个模组进一步串、并联连接组成电池组后方可满足一定的电压、功率和总能量需求。

模组中往往包含很多电池单体,模组的性能水平不是简单的由某一个单体决定,也不等同于所有单体的平均性能[1],而是由各单一性能参数表现最差的多个电池共同决定。不止如此,实践证明模组比单体的性能衰减速度明显加快,通常模组的寿命只能达到单体寿命的40%~70%,是因为模组应用会令性能相对较差的电池衰变加速。因此提高模组内锂离子电池一致性,确保电池模组中各个单体电池的多参数尽可能接近或一致,对于提高成组锂离子电池的使用效率、提高模组电性能及寿命,具有十分重要的意义[2-4]。

1 锂离子电池一致性的概念和定义

“一致性”是一个广义的概念,不同领域的“一致性”概念有所不同[5]:在植物学领域,一致性是指植物新品种经过繁殖,除可以预见的变异外,其相关的特征或者特性一致。数学中的一致性检验指的是在层次分析中的成对比矩阵的一致性检验。在流行病学中,一致性可分为粗一致性(crude agreement)和调整一致性(adjusted agreement),用来说明筛检试验阳性与阴性结果均正确的百分比,它表示筛检试验的真实性。在控制领域,多智能体系统的一致性指的是随着时间的推移,智能体的状态趋于相同的情况。牛津字典对一致性(consistency)的解释有两条[6]:① the quality of always behaving in the same way or having the same opinions, standard, etc.,表明其特征在于“总是具有同样的表现方式或有相同的评价、相同的标准等”;② a harmonious uniformity or agreement among things or parts,直接翻译为“事物或部件之间的和谐一致或统一”。

百度百科的定义为[5]:一致性是指事物的基本特征或特性相同,其它特性或特征相类似,从认知的角度说,一致性必须经过许多比较和鉴别才能体现出来。既可以定性,也会逐步发展到量化阶段(有明确的标识方法)。

从上述概念和解释来看,“一致性”研究具有以下特征:① 研究体系为多个独立的单体;② 不同于完全等同,只要求各个单体在研究所关心的内容方面等同;③ 研究的内容可以是静止的状态参数,也可以是动态的规律;④ 研究内容必须进行定量描述;⑤ 关注个体之间的差异,而非个体参数的具体大小。

依据目标需求,研究与之关联的特征或特性在个体之间的差异判定方法、差异比较标准以及以减小差异度为目的筛选方法,是一致性研究的内容和结果。因此,锂离子电池的一致性研究,即以最优化模组寿命和电性能为目的,研究与此相关的对电池单体的热、电、力、安全等特性相同程度的判定方法、需求标准,以及达到该需求标准时所采用的遴选单体电池的方法和评判依据。

2 电池单体一致性对电池模组的影响

锂离子电池单体因为生产制造原因产生差异是无可避免的,基于生产制造工艺改善而提高一致性的方法在此不做讨论[7]。目前主要通过筛选获得高一致性的锂离子电池,即对大批量生产的锂离子电池进行性能评估,将性能较为接近的单体筛选出来用于成组,从而提高单体电池及模组的使用效率[8]。

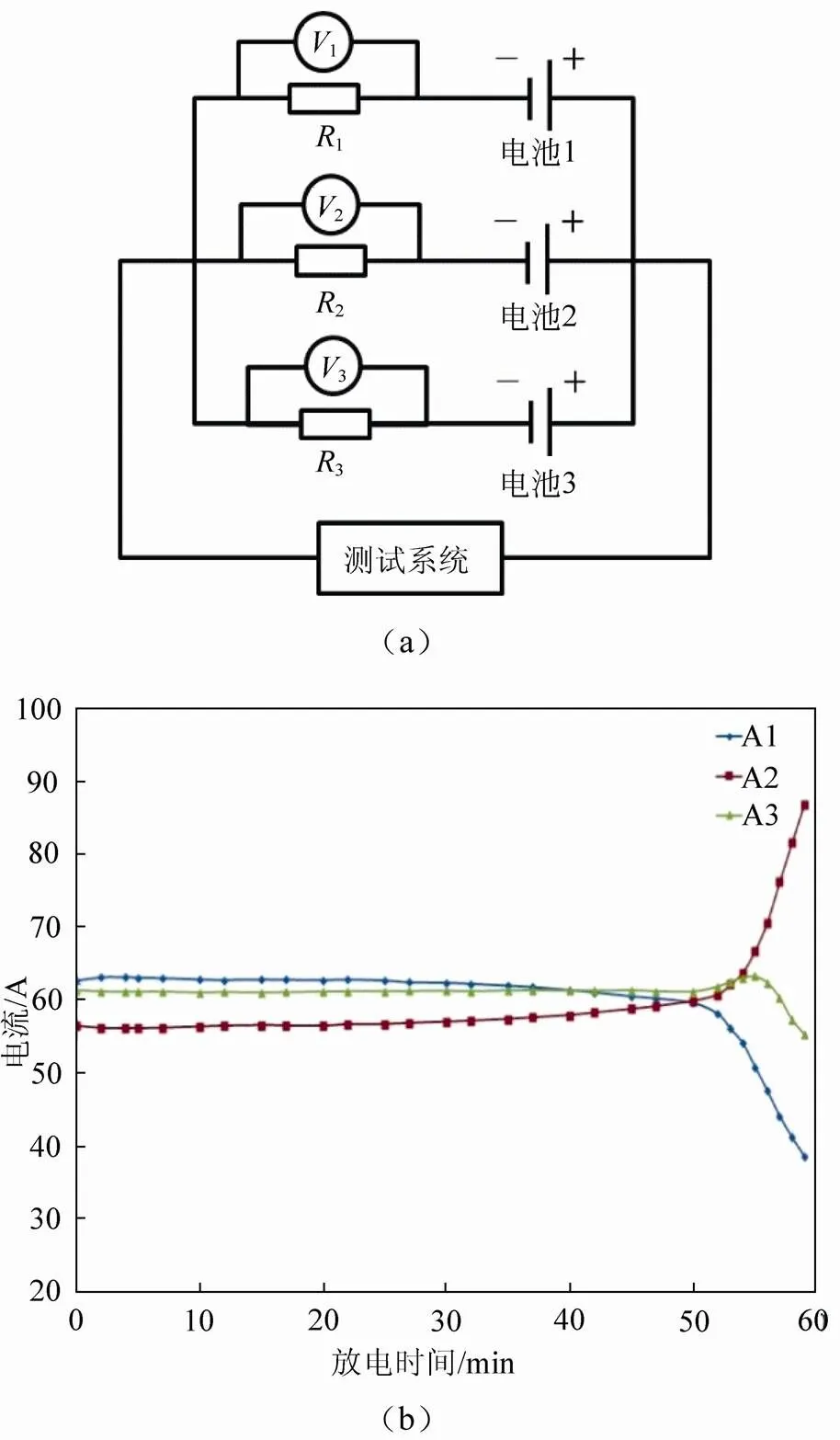

不一致的电池单体在并联电路中的表现如图1所示。图1(a)是3只磷酸铁锂动力电池的并联实验装置[9],该装置可以测量电池并联系统中各单体电池的电流变化。通常电流不太容易测量准确,而电压就容易得多。该装置直接测试电压,经计算转换成为电流,可以精确得到流经单体的电流,是研究并联电路的有效方法。

图1(b)为并联电池组测得的各支路电流的变化曲线[9]。可以看出,低于80%SOC时各支路电流相对平稳,但电流值差别较大;在后20%SOC,各单体电池支路电流出现了巨大变化,其中2号电池电流急剧上升,1号电池电流急剧下降,而3号电池的电流则是先缓慢上升再下降,在并联电池组放电接近尾声时,1号电池的电流高达87 A,而2号电池的电流才38 A,两者相差一倍以上。上述电流的巨大差异,会引起电池内部温度产生差异,进而导致电池的容量、内阻等的差异进一步加剧,及模组内单体的一致性恶化。

图1 三只电池并联1C放电的实验电路示意图(a)及每只电池的放电电流变化曲线(b)[9]

电池并联时,所有单体电池的电压都相同,不会出现电池的过充和过放,因此通常人们认为单体电池的一致性对并联电池组的影响不大。需要说明的是,图1测试所用的电池均通过了出厂一致性筛查,其电流之间产生差异的原因,可能是电池一致性筛选时所用的充放电倍率显著低于图1测试 倍率。

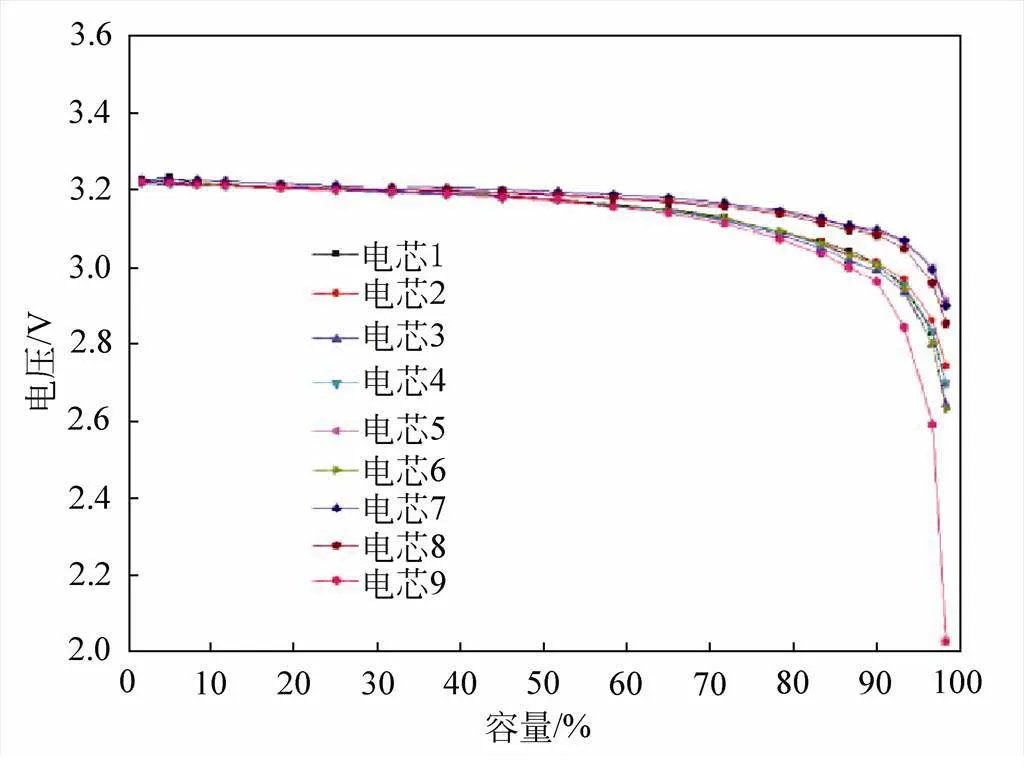

图2 串联电池组放电时单体电池电压变化曲线[10]

图2是9只单体串联电池组的放电测试结果[10]。电池组放电至50%SOC时,单体电池电压出现明显差异,随着放电的继续进行,单体电池间的电压差距变得更加明显,其中一个单体电池达到保护电压2.0 V时,有的单体电池电压还处于2.9 V。由于电池组在充放电时,容量最小的单体电池的电压最先达到保护电压,因此如果电池组以每个单体的电压作为充放电终点的依据,则电池容量的差异会导致“短板效应”,即模组的容量利用效率受限于容量最小的单体。如果以串联模组的端电压作为终止充放电的依据,则容量小的单体会被迫过充及过放。而过充和过放会导致该电池容量、内阻等更加偏离平均水平,并因此进一步拉低模组的容量、倍率和寿命性能。

3 电池一致性评价或筛选方法研究概况

尽管锂离子电池在日常生产和生活中已经得到了较为广泛的应用,但是人们对锂离子电池的认知是伴随着应用要求的不断提高而逐步深入的。在人们对于电池内部化学及物理过程及其对电池外性能影响尚未完全清晰的情况下,研究电池的一致性显得无从下手。因此,基于不同电池特性的一致性筛选方法“百花齐放,百家争鸣”,而评价标准则缺乏科学依据。如“容量误差小于0.5%”的一致性评价指标源于日常经验,而该经验值源于什么结构和大小的电池模组、模组的性能如何却并不清楚。因此,当模组采用不同的电池单体数量、单体容量和串并联设计时,这样的单体一致性筛选或评价标准并不能保障模组的性能。鉴于当前不同厂家电池单体的设计及制造工艺水平差别较大、不同储能系统的模组和电堆设计千差万别,基于某一两家企业的电池单体一致性评价标准无法满足日益增长的移动储能和固定储能对电池系统电性能、安全性能和可靠性的需求[2]。科学的一致性研究必须基于对电池单体详尽的了解、对测试方法与测试结果的理解以及模组结构与电池基本参数间建立的定量关系。

一致性研究需要将模组结构与电池单体基础参数、测试方法相关联,不仅如此,模组运行是个动态过程,因此电池单体一致性研究的状态参数是随时间、工况、循环而改变的。但是在研究方法上,我们被迫或者期望尽可能的用静态参数描述动态结果,以提高技术的可应用性。

锂离子电池的一致性分为多个方面和多个指标。其中,电池单体的外观尺寸、容量、内阻等参数可以反映单体电池的静态一致性;而单体在充放电过程中,电池的阻抗、反应热等参数及其随循环的老化情况能反映单体电池的动态一致性[11]。当电池单体组成模组后,单体串并联方式的不同、每个单体电池承担电压或电流的细微差异、电池单体和外电路接触电阻的不同以及电池组热管理导致的温度环境的差异,都会导致电池组内部的单体处于不一致的工况。因此,模组中电池单体的一致性在使用中会逐渐变差。

首先,单体电池固有属性的不同是导致锂离子电池不一致的根本原因。这包含电池单体内部活性物质的差异、各部分组分配比差异等由于电池制造水平决定的电池品质的不同,这些不一致性在生产制造过程中仅仅可以缩小,不能够完全消除。其次,使用过程中会逐渐积累物理及化学应力。活性材料、电池设计和模组结构均对电池热、电、力等物理及化学应力有不同的影响。一方面不同单体的这种应力积累过程本身就会有差异,另一方面差异会加剧或者改变应力积累之间的差异[12-13]。这种由设计导致的差异是引起电池动态不一致性的主要原因。初始一致性在动态工况条件下恶化,通常被认为是正常的老化范畴,可以通过仿真模拟、设计优化等研究方法进行设计优化而得到极大的改善。当然,改善的同时也往往会显著增加模组的成本。

由此可见,建立科学的一致性筛选方法来甄别不同电池之间的品质差异,是提高电池模组的能量利用效率和安全性的基本保障[3]。提高锂离子电池一致性可以通过两种方法。一是消除在生产制造过程中导致单体电池之间产生差异的因素[14-16]。这一手段虽然可以在源头上尽可能提高电池单体的一致性,但其追求品质的过程会对生产技术提出苛刻要求并由此导致生产成本的不断提高,甚至造成生产效率低下,因此为大规模生产带来的效益非常有限。另一个提高一致性的方法是在大批量电池中进行筛选[2,12,14]。通过测量单体电池的各种参数,应用高通量、快速、高效、准确的一致性筛选方法,可在组成模组时选用一致性接近的电池配组。这种提高一致性的方法是将性质较为接近的电池单体配组成模组,而非追求所有单体电池性质都相同,因此该方法可以最大限度地利用所有生产出来的电池单体,兼顾成本和效率,且易于在实际应用中大规模推广,是较为适用的方法。

电池一致性筛选方法多种多样,且根据不同的条件有不同的分类。若按照筛选参数的个数来分类,可分为单要素筛选法和多要素筛选法[17];若按照筛选参数的类别来分类,可分为静态筛选和动态 筛选[14,18]。

单要素筛选主要是依据一个特征要素对电池进行测试及筛选,这种方法速度快、效率高,适用于商用电池的大规模初步筛选,但其准确性较差。多要素筛选是依据多个特征要素对电池进行测试及筛分,这一方法由于综合考量了自放电率、容量、内阻、电压、温度及电化学阻抗等要素,因此筛选相对准确且可信度高,但由于其工序过多、耗时很长,因此在快速筛选中并不特别适用。

静态筛选主要依据电池的自放电率、容量、电压和内阻等进行筛选[19]。自放电率筛选是将单体电池充满电之后,在一定的环境中搁置一段时间,而后再对单体电池进行放电测量其容量或直接测量其电压,根据测试容量或电压对电池进行筛选[20]。容量是一个重要的电池性能参数,其测量简单易行,很多电池制造商采用容量作为电池初步筛选的主要依据。但电池的容量易受环境温度和工况的影响,因而不能保证单体电池在模组应用时保持一致性[21]。电池内阻可以实现快速测量,但仅可用于电池一致性的定性评判,因为测量电阻通常会造成电池的极化,在理论和实践上还有许多问题没有解决[22]。电压也是极易通过简便测量得到的参数,但静态电压受内阻、自放电率等其它因素影响,仅根据单一条件测得的电压进行筛选准确性不高。

动态筛选是指依据单体电池充放电过程中采集的电池数据进行筛选[23],包括充放电特性曲线、温度、电化学阻抗等。其中,充放电曲线筛选方法能够保证电池的动态一致性,可以满足动力电池组大部分工况下的需求。温度筛选方法是根据充放电过程中电池单体的温度变化,将温度变化近似的电池筛选出来,舍弃温度变化较大的电池。对于采用被动热管理或者没有热管理的电池组,此种筛选方法可以减少温度不均一导致的一致性恶化现象。但此种方法测量的温度是单体电池在室温、一定倍率充放电条件下的温度,和模组工作时的温度情况差异较大,且不能反映电池内部的温度,因而未得到广泛认可,应用极少。电化学阻抗筛选方法是所有静态筛选方法中最准确的,且能反映电池内部的特性。但其测量需要电池处于稳态、且耗时较长,不适合商业电池的大规模筛选。

在工程实践中,相关企业对于商业锂离子电池的一致性筛选或评价方法进行了很多探索,形成了如下几种方法。

(1)从模组产品品质管理的角度,提出基于模组结构的电池单体一致性评价方法。即将串/并联组成的模组进行充放电,利用电池管理系统记录的单体电池温度、电压、荷电状态(SOC)等数据,每隔10%SOC计算所有单体的标准差,当标准差小于一定的值,则表示该模组一致性良好。

(2)从电池品质管理的角度,基于电池单体的数据进行单一级别的一致性评价及筛选。如基于充放电数据进行电池单体的一致性评价及筛选。即利用恒流恒压对单体进行充电,通过恒压段充入电量和恒流段充入电量的比值来判断电池之间的一 致性。

(3)基于电池单体的多种考察因子,进行多级别的分级筛选。如先将自放电率作为一级筛选因子,将自放电率较大的电池剔除,然后再用电池的容量和内阻对电池进行二次分档。

(4)引入强化条件,进行一致性评价。以磷酸铁锂电池为例,先对电池进行大电流充放电,而后静置记录其自放电率,通过二者的结合对磷酸铁锂的一致性进行筛选。

(5)基于修正曲线对电池组或者单体进行一致性评价。如先得到电池组的充放电曲线,而后计算得到去除欧姆压降的一次修正的充放电曲线,再计算得到去除极化电压影响的二次修正的充放电曲线,根据二次修正曲线计算得到的max和荷电状态对电池的一致性做出评价。

(6)基于复合计算因子的一致性评价方法。有的企业提出一个一致性系数Q,这是一个由电池容量、直流内阻以及极化电压三者相乘得到的一个反映不一致性大小的系数,用来评价电池的动态一致性。

现有锂离子电池一致性筛选方法基本上是基于“产品内在特性一致”的前提而建立的,然而锂离子电池的内在特性复杂,很难有一种方法可以有效解决目前面临的所有问题。事实证明以上方法均不能很好的满足模组对于电池单体一致性的需求。依据模组结构和电池单体的实际工况,确定对于单体一致性的需求,进而选取最为适合的筛选方法,即研发针对性的、而非普适性的一致性评价和筛选方法,应该是一致性研究中需要引起重视的重要特征。

首先串、并联结构对于电池单体的一致性要求是有差异的;而锂离子电池物理化学的本质特性不同,对于不同电路结构,单体不一致所带来的后果也有所不同。

串联电路中,流经所有单体的电流是一致的,由于电池内阻不同而使得单体的发热量不同,热量差异与内阻差异相同;同时,容量小的电池相当于以相对较高的倍率进行充/放电,而且发生过充和过放。由于电池的电阻、容量等的差别通常为1%以内,使得温度和倍率对电池性能衰变的影响相对较弱;而过充或者过放则会造成电极材料结构劣化及锂损失,因而对单体性能衰变具有显著的加速影响,导致容量小的单体容量和内阻衰变加速。因此,串联电路中单体间的不一致性会导致电池组性能衰变加快,串联电路对于电池容量具有相对更高的要求。

并联电路中,所有单体两端的电压相同,所以各个单体都不会出现过充或者过放的情况;而由于内阻差异引起的欧姆热和倍率差异仅限于较小的幅度(1%),因此在并联电路中各单体间小幅度的不一致性不会明显加剧个别单体性能的衰变,即不会引起并联电池组性能衰变加速。

以上分析表明,即使对于具有复杂串并联结构的模组,基础串联电路中各电池单体容量间的差异是造成模组性能衰变加速的主要原因。因此,电池单体容量(包含不同倍率条件下)是电池一致性研究中最需关注的参数。

4 电池一致性高效筛选方法的新进展

有效的一致性筛选方法,需要以简便、快捷、高通量为特征,以检测设备的精度为基础,以电池组的运行性能为目标。由前面的讨论已知,单体容量的一致性是保障模组性能的最重要的条件。在实际工作中,通常采用设定的恒电流进行充/放电、采用设定电压作为恒流充放电的截止条件,此时测得的容量是包含了极化等内阻影响因素的容量,可以为一致性判定和筛选提供综合的信息。然而,普通充放电设备的电流精度为0.5%~2%(而电压精度则为0.05%~0.1%),这与一致性评价或筛选限定的波动幅度相等,这意味着容量测量的不确定度超过一致性允许的偏差幅度,即一致性判定标准因为测试设备的原因实际上无法达到、也不能提高要求;而更高电流精度的充放电设备则意味着高成本。鉴于我们关注的一致性其实质是差异而非绝对值,因此一致性研究面临问题的实质是如何采用低成本的充放电设备高效率、准确地比较出容量差异。

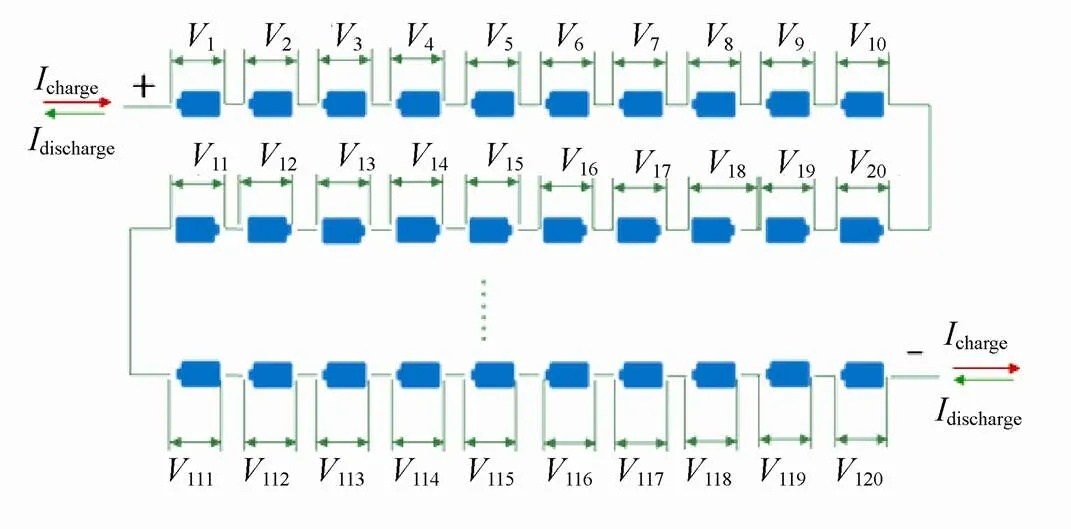

利用串联电路中流经各单体的电流严格相等的原理,文献[2, 24]提出了单体电池串联筛选的方法,避免了设备精度造成的容量测不准问题。即把待筛选的电池单体串联进行充放电,根据充放电曲线筛选出一致性好的单体[24]。实验采用COTS(commercial off-the-shelf,商业现货)18650电池验证上述方法。这些电池出厂时,已经通过容量、电压、自放电率和阻抗等一致性指标的筛选。所建议的串联筛选一致性的方法示意图如图3所示。

图3 电池单体串联结构及电压监测示意图[2,24]

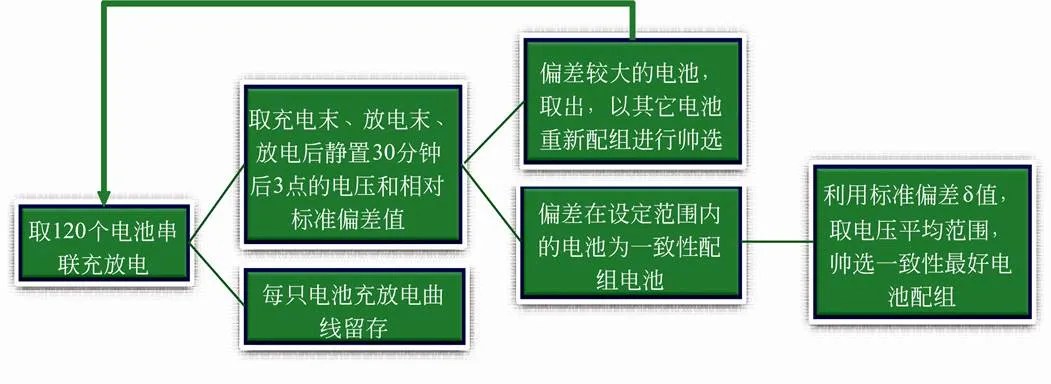

一致性筛选流程如图4所示,随机抽取120节电池组装到电池台架上,而后进行充放电实验,得到充放电曲线后,选取对各单体一致性考验最敏感的状态点,利用平均电压和标准差对电池一致性进行筛选。

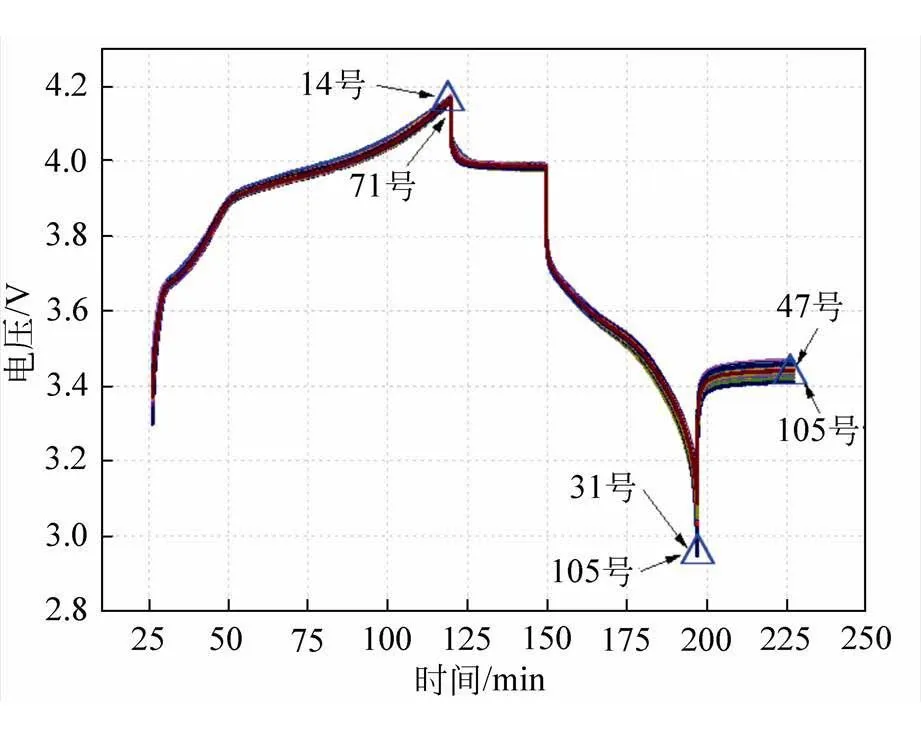

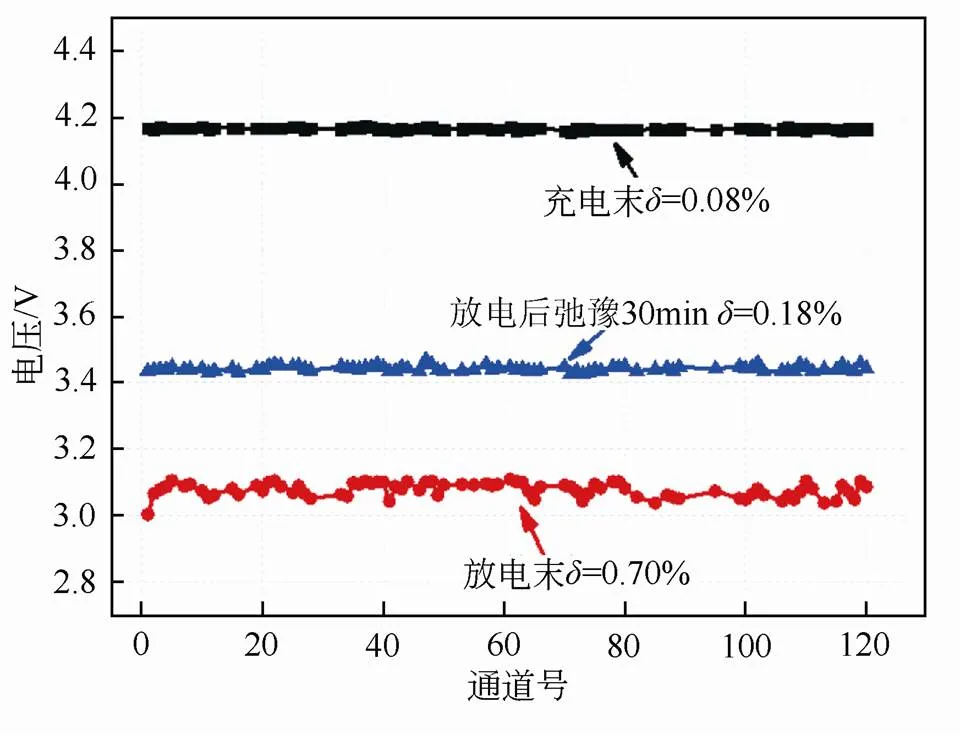

对120只单体电池的充放电曲线进行分析,结果见图5和表1[2, 24]。虽然这120只电池是生产商经过一致性筛选后的电池,但是经过此方法的筛选,从各电池充放电曲线来看,发现有5只电池明显偏移,其中14号和17号电池在充电末端出现较大偏移,31号和105号在放电末端出现较大偏移,47号和105号在放电后静置30 min出现较大偏移。由此,用充电末端、放电末端和放电后静置30 min的电压,来判定单体电池的一致性。3个状态点出现的最大电压差如表1所示。

图4 一致性筛选流程图[2, 24]

图5 120只串联电池单体的实时电压曲线[2, 24]

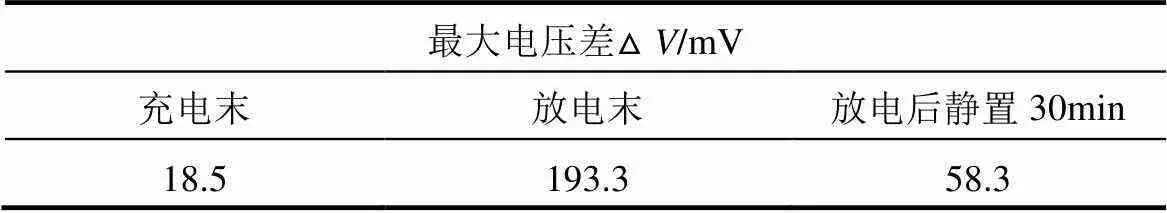

表1 120个串联的电池单体在三个设定条件下的最大 电压差[2, 24]

Table 1 Maximum voltage differences at the proposed points of the curves between the 120 examined batteries connected as a series circuit [2, 24]

表1 120个串联的电池单体在三个设定条件下的最大 电压差[2, 24]

最大电压差△V/mV 充电末放电末放电后静置30min 18.5193.358.3

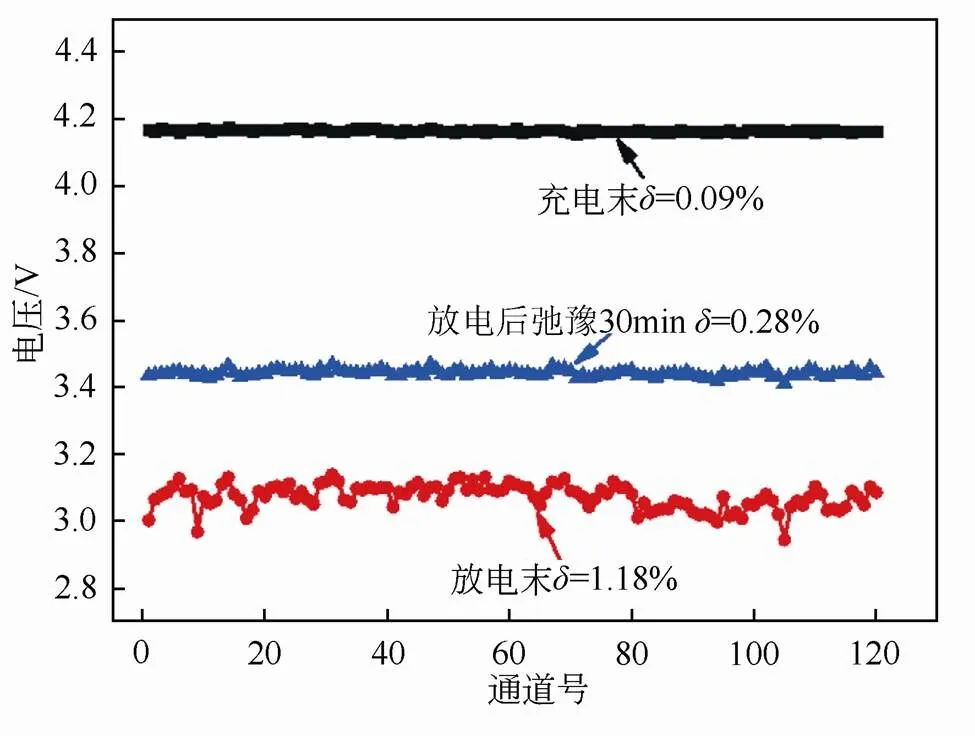

对上述3个状态点的电压相对标准偏差进行分析,如图6所示,其中放电末端值最大(1.18%),最适合用作一致性筛选的判据。依据标准偏差的意义,利用(均-)≤V≤(均+)(值为标准差,1.18%,相当于0.036 V;均=3.074 V)筛选出105只电池,其电压偏差详见图7。经筛选后,放电末端各电压的=0.70%,较筛选前的=1.18%,明显变小,电池一致性变好,充电末端及放电后静置30min电压的值均减小。分别由0.09%变为0.08%,以及由0.28%变为0.18%。

图6 串联的120个单体电池在3个设定条件下的电压统计[2, 24]

图7 串联筛选出的105只单体电池的电压统计[2,24]

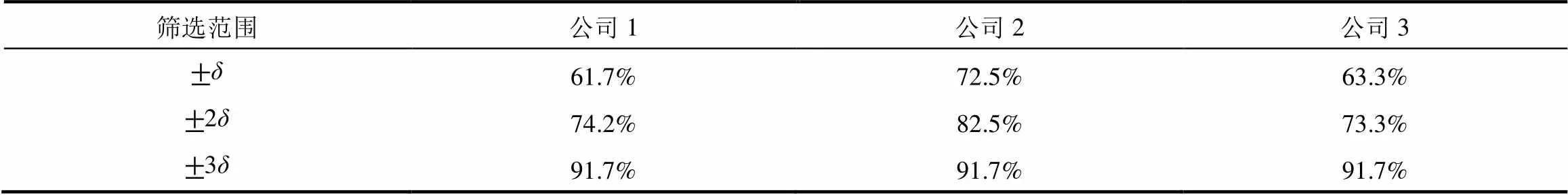

采用上述方法,还可对不同厂家的电池品质进行甄别。如用相同电池数量和测试方法对3家企业的电池(均通过了生产企业的出厂一致性检验)进行了筛选,结果见表2。通过此表,可以看到3家公司电池的一致性水平差别明显。其中公司2生产的单体落在(±)范围内的比例最高,其产品的一致性最优。

表2 不同筛选范围内的电池比例[2, 24]

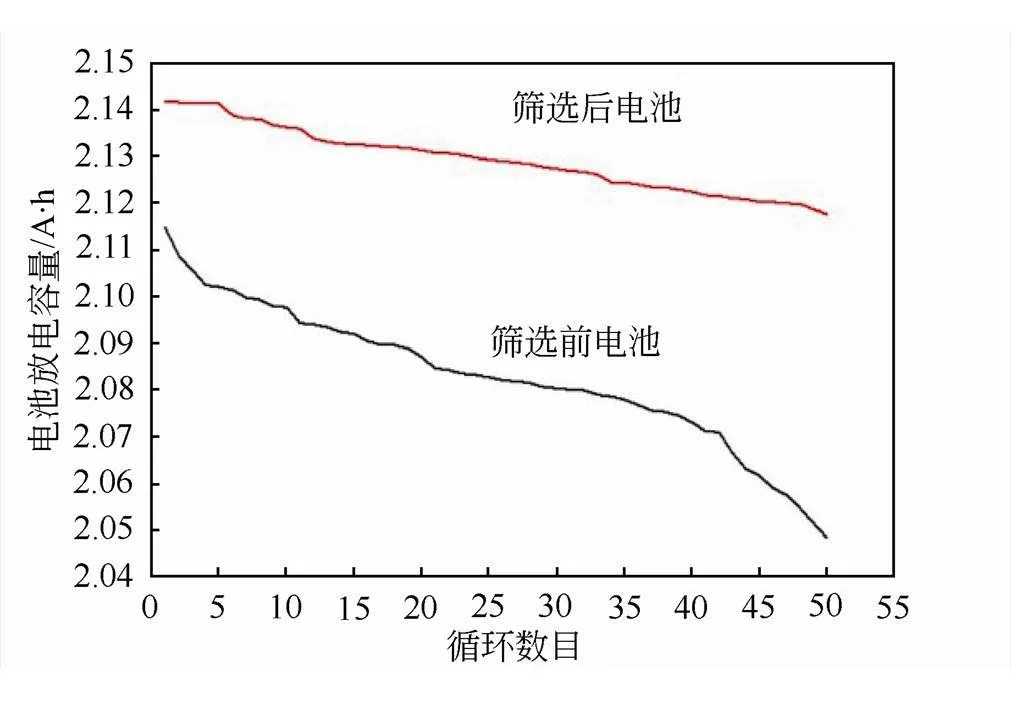

图8 从串联筛选的105只电池和未经筛选的120只电池中随机取用20只单体组成串联电池组,该串联电池组的循环曲线[2, 24]

为了进一步验证串联评价及筛选一致性方法的可靠性,在120只未经筛选和经过串联筛选出的105只电池中,分别随机取用20只电池组成串联模组,然后进行模组循环测试,结果见图9。同样,未经串联筛选的电池出厂前均通过了企业的一致性检验,只是具体的测试条件不详。未经串联筛选的单体组成的模组,与经串联筛选的电池组成的模组相比,初始容量低1.3%。循环50次后,前者容量损失为3.1%,而后者容量损失仅为1.1%。这表明串联筛选方法可以较好的保障模组的容量及寿命性能。

采用串联筛选方法,同时监测电池组总电压和监测单体电压。当串联电池组尚未达到充放电终点、而个别单体已经到达充放电终止电压,则该个别电池可以随时被取出并依据取出时间进行分级。整个筛选过程中,电池仅需要取出或变换位置,并及时调整串联电路充放电终止电压,即可实现电池的筛分。

因此,串联的一致性筛选方法采用常规精度的充放电设备,只需要分析比较1至2个点的电压值,操作简单、快捷,不仅是一种很有前途的锂离子电池一致性筛选方法,还可用于模组服役过程中的单体一致性跟踪及模组寿命预测。

5 各种一致性筛选方法的比较

目前常用的一致性筛选方法较多,现在对其进行总结并对比各种方法的优缺点和应用难度。

5.1 静态电压法

该方法是将电池静置数十天,测量并对比不同贮存期内电池的开路电压确定电池的一致性[14]。该方法准确度差。

5.2 静态容量法

该方法以电池的容量值作为一致性筛选的依 据[14]。由于电池化成过程中很容易记录容量值,因此该方法看起来简单易行。但是受限于设备的电流精度,容量值的测试误差实际超过了一致性的偏差极限;而购买高精度电流设备则导致成本昂贵。

5.3 内阻匹配法

锂离子动力电池行业标准推荐使用脉冲放电测试法、DCR法以及HPPC 法来测试电池内阻。容量相同但静态内阻差异较大的电池,其特性存在较大差异。因此,可以根据电池内阻来进行电池的一致性筛选[14]。该方法的优点是测量速度快,缺点是须与其它方法配合使用才有价值。

5.4 充放电特性曲线匹配法

该方法是以电池的-充放电特性曲线为一致性的判定依据。该方法在理论上综合了之前3种方法的有益信息,能够保证电池动力性能的一致 性[14]。但在实际操作中,曲线的相似度很难指标化,同时设备的精度误差也限制了一致性筛选的准确性。因此,该方法的应用性不强。

5.5 温度分选法

在相同条件下充放电时,电池温度变化的差异体现了电池电化学反应及阻抗的信息,理论上可以作为电池一致性筛选的依据[14]。但是要测得各单体电池内部的温度是很困难的,而电池表面的温度不仅相对内部具有滞后性,还受测温点的具体位置及散热条件的影响。因而该方法的准确度不高。

5.6 电化学阻抗法

根据每个电池的交流阻抗谱图拟合等效电路,可得出各电子器件的数值并以此来进行一致性判 定[14]。这种方法比较准确。但这种方法耗费的时间 较长。

5.7 多条件筛选法

这种方法依据容量、内阻、自放电率等多个参数对电池进行一致性筛选。因为特征参数多,其筛选效果相对最好[14],也是目前分选动力电池比较准确的方法。但是其缺点也很明显,即工序较多、耗时较长;而且参数过多,难以确定各参数的权重。

5.8 串联筛选方法

该方法对设备精度要求不高,判定一致性的准确度高,用极少数的电压数据进行筛选,简单易行。充放电时间与其它方法相当,但数据处理量大幅度下降。同时串联电路电压高,容易实现放电能量的反馈,节约能耗。

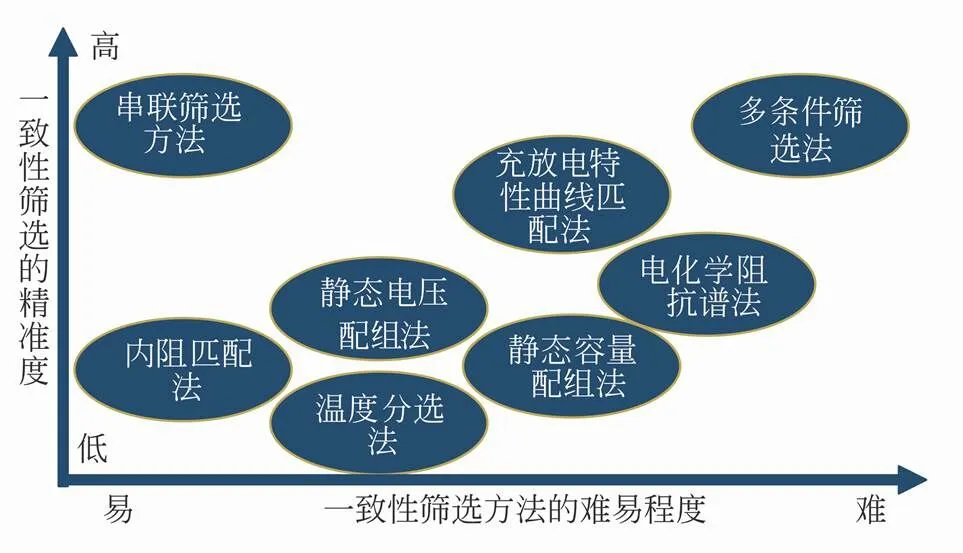

通过上述简要分析,各种一致性筛选方法的准确度和难易程度(耗时、设备精度、数据处理简易程度等等)示于图9,以便读者一目了然地了解各种一致性筛选方法的优缺点。

图9 不同一致性筛选方法的精确度和难易程度

6 结 语

单体一致性对模组寿命、容量、倍率等性能具有重要的影响,因此锂离子电池一致性研究的目的是让模组寿命、倍率等基础特性与单体尽量接近。

串联和并联结构对单体不一致性的耐受性不同,对模组的影响及导致的后果也不同。其中串联电路因为会造成容量偏低的电池过充及过放,进而导致这些电池的寿命、容量、倍率和安全性加速恶化,对单体一致性的要求更为苛刻。因此,电池容量是一致性研究最为关注的基础特性。

然而,受测试设备精度所限,电池的容量测不准度高于一致性要求。鉴于一致性研究的对象是单体容量间的差异、而非容量的具体大小,串联方法可以回避设备的电流精确度问题,对单体容量差异进行高精度的甄别和筛选。

基于串联筛选方法的原理,可以预见如果分别用低倍率和高倍率进行串联筛选,则可以简单、高效地剔除内阻偏离一致性要求的单体,是一种满足模组功能要求、高通量的电池一致性评价及筛选方法。但是这方面的研究还处于起步阶段,串联筛选电池数与模组基础串联单体数之间的关系、筛选标准的选取与模组成本之间的权衡以及一致性与模组性能之间的定量关系等,都将是未来研究中需要解答或解决的问题。

[1] FENG Xuning, LI Jianqiu, LU Languang, et al. Research on a battery test profile based on road test data from hybrid fuel cell buses[J]. Journal of Power Sources, 2012, 209: 30-39.

[2] 张干. 商用18650锂离子电池可靠性研究[D]. 北京: 清华大学, 2017.

ZHANG Gan. Research on reliability for commercial 18650 lithium ion battery[D]. Beijing: Tsinghua University, 2017.

[3] HU Minghui, WANG Jianwen, FU Chunyun, et al. Study on cycle-life prediction model of lithium-ion battery for electric vehicles[J]. Int. J. Electrochem. Sci., 2016, 11(1): 577-589.

[4] BRUEN Thomas, MARCO James. Modelling and experimental evaluation of parallel connected lithium ion cells for an electric vehicle battery system[J]. Journal of Power Sources, 2016, 310: 91-101

[5] https://baike.baidu.com.

[6] http://fanyi.baidu.com.

[7] WENG Caihao, FENG Xuning, SUN Jing, et al. State-of-health monitoring of lithium-ion battery modules and packs via incremental capacity peak tracking[J]. Applied Energy, 2016, 180: 360-368

[8] SHI Wei, HU Xiaosong, JIN Chao, et al. Effects of imbalanced currents on large-format LiFePO4/graphite batteries systems connected in parallel[J]. Journal of Power Sources, 2016, 313: 198-204

[9] 钟国彬, 周方方, 苏伟, 等. 二次利用磷酸铁锂动力电池并联特性研究[J]. 储能科学与技术, 2015, 4(1): 78-82.

ZHONG Guobin, ZHOU Fangfang, SU Wei, et al. Study on the characteristics of second life LiFePO4batteries[J]. Energy Storage Science and Technology, 2015, 4(1): 78-82.

[10] 任志国, 彭昂, 张伟. 锂离子电池一致性评价研究[J]. 船电技术, 2015, 35(6): 6-9.

REN Zhiguo, PENG Ang, ZHANG Wei. Consistency evaluation of lithium ion battery[J]. Marine Electric & Electronic Engineering, 2015, 35(6): 6-9.

[11] LU Languang, HAN Xuebing, LI Jianqiu, et al. A review on the key issues for lithium-ion battery management in electric vehicles[J]. Journal of Power Sources, 2013, 226: 272-288.

[12] 费定国, 林逸全. 磷酸亚铁锂材料的研究与发展[J]. 储能科学与技术, 2013, 2(2): 103-111.

FEY Tingkuo, LIN Yiquan. A review on lithium iron phosphate cathode materials[J]. Energy Storage Science and Technology, 2013, 2(2): 103-111.

[13] 单毅. 锂离子电池一致性研究[D]. 上海: 上海微系统与信息技术研究所, 2008.

SHAN Yi. Research on uniformity of lithium ion battery[D]. Shanghai: Shanghai Institute of Microsystem and Information Technology, Chinese Academy of Sciences, 2008.

[14] 王永琛, 倪江锋, 王海波, 等. 锂离子电池一致性分选方法[J]. 储能科学与技术, 2013, 2(5): 522-527.

WANG Yongchen, NI Jiangfeng, WANG Haibo, et al. Sorting methods of lithium ion batteries consistency[J]. Energy Storage Science and Technology, 2013, 2(5): 522-527.

[15] 许守平, 侯朝勇, 杨水丽. 一种适用于大容量储能技术的锂离子电池管理系统[J]. 储能科学与技术, 2016, 5(1): 69-77.

XU Shouping, HOU Chaoyong, YANG Shuili. A Li-ion battery management system for large-capacity energy storage[J]. Energy Storage Science and Technology, 2016, 5(1): 69-77.

[16] 王其钰, 王朔, 张杰男, 等. 锂离子电池失效分析概述[J]. 储能科学与技术, 2017, 6(5): 1008-1025.

WANG Qiyu, WANG Shuo, ZHANG Jienan, et al. Overview of the failure analysis of lithium ion batteries[J]. Energy Storage Science and Technology, 2017, 6(5): 1008-1025.

[17] DUBARRY M, UILLAUME N, LIAW B Y. Origins and accommodation of cell variations in Li-ion battery pack modeling[J]. International Journal of Energy Research, 2010, 34: 216-231

[18] SCHUSTER S F, BRAND M J, BERG P, et al. Lithium-ion cell-to-cell variation during battery electric vehicle operation[J]. Journal of Power Sources, 2015, 297: 242-251

[19] ZHENG Yuejiu, OUYANG Minggao, LU Languang, et al. On-line equalization for lithium-ion battery packs based on charging cell voltages: Part 1. Equalization based on remaining charging capacity estimation[J]. J. Power Sources, 2014, 247: 676-686

[20] OUYANG Minggao, FENG Xuning, HAN Xuebing, et al. A dynamic capacity degradation model and its applications considering varying load for a large format Li-ion battery[J]. Applied Energy, 2016, 165: 48-59

[21] ZHONG L, ZHANG C B, HE Y, et al. A method for the estimation of the battery pack state of charge based on in-pack cells uniformity analysis[J]. Applied Energy, 2014, 113: 558-564

[22] PAUL S, DIEGELMANN C, KABZA H, et al. Analysis of ageing inhomogeneities in lithium-ion battery systems[J]. J. Power Sources, 2013, 239: 642-650

[23] HARRIS S J, HARRIS D J, LI C. Failure statistics for commercial lithium ion batteries: A study of 24 pouch cells[J]. J. Power Sources, 2017, 342: 589-597

[24] HE Xiangming, ZHANG Gan, FENG Xuning, et al. A facile consistency screening approach to select cells with better performance consistency for commercial 18650 lithium ion cells[J]. Int. J. Electrochem. Sci., 2017,12: 1023 -1025.

Research progress in the consistency screening of Li-ion batteries

WANG Li1,XIE Leqiong2,ZHANG Gan1, HE Xiangming1

(1Institute of Nuclear Energy and New Energy Technology, Tsinghua University, Beijing 100084, China;2Huadong Institute of Lithium Ion Battery, Zhangjiagang 215600, Jiangsu, China)

lithium ion battery has been increasingly applied in the field of mobile and stationary energy storage because of its excellent comprehensive performance. There is always a plurality of battery cells in parallel and/or series in practical application, leading to a faster performance degradation than the single cell. In addition to the uneven operating environment (such as temperature uniformity), the inconsistency of performance among the battery cells in the battery pack is the main reason for the rapid decay of the battery pack performance. To screen single cells with uniform characteristics simply, quickly and effectively is the goal of engineering in practice. In this paper, the consistency screening of lithium ion batteries in recent years are reviewed. The concept and definition of the consistency of lithium ion batteries are explored. The rapid and effective screening by cells in series are evaluated.

lithium ion batteries; battery pack; consistency; screening; series screening

10.12028/j.issn.2095-4239.2017.0169

TM 912.4

A

2095-4239(2018)02-0194-09

2017-11-24;

2017-12-29。

科技部国际合作项目(2016YFE0102200),国家自然科学基金项目(U1564205)和北京市青年英才项目(YETP0157)。

王莉(1977—),女,博士,副研究员,研究方向为能源材料,E-mail:wang-l@tsinghua.edu.cn;

何向明,研究员,研究方向为先进二次电池及材料化学,E-mail:hexm@tsinghua.edu.cn。