深埋大断面隧道土石复合地层塌方机制及处置措施评价

2018-04-04王秋生董竹勤李鹏飞刘小东

王秋生,董竹勤,李鹏飞,刘小东

(1.北京工业大学 建筑工程学院, 北京 100124;2.中铁二十二局集团 第一工程有限公司,北京 100040)

随着我国铁路新线建设的快速增加,铁路隧道工程的建设规模不断扩大,遇到了各种各样的复杂地层,其中上软下硬的土石复合地层给隧道施工带来了很大的挑战[1-2]。上部土质地层强度低、稳定性差,开挖后围岩变形量大,易塌方;而下部地层强度高、硬度大,开挖过程中需要局部爆破,对上部土体扰动较大。当隧道开挖断面较大时,开挖尺度效应显著,这种土石复合地层的稳定性控制显得尤为重要。一旦施工处理不当,就易发生变形,甚至塌方等事故;而且塌方处置的效果对隧道的安全至关重要。因此,分析隧道塌方成因的机制,评价处置措施的效果是一项重要的研究任务。

国内外的学者从理论和数值计算、试验研究、工程实践的角度对隧道塌方机制进行了研究。在理论和数值计算方面,M.Fraldi等[3-5]采用变分原理在塑性区内给出了隧洞塌方机制的极限解,推导了任意开挖断面隧道塌方的解析解,并通过数值和理论方法对圆形隧道可能的塌方进行评估;文献[6—9]将适合处理非连续介质力学问题的PFC软件成功运用在围岩的稳定性分析中。在试验研究方面,文献[10—13]通过试验分别研究了隧道施工的力学行为和隧道塌方的特征及演化规律。工程实践表明,不同的工程条件,影响塌方的因素不同,塌方破坏的表现形式不同。文献[14—16]从地质条件、地下水、岩层特性方面分析影响隧道稳定的主要因素及掌子面失稳破坏的机制;对于塌方处置措施评价,文献[14,17—19]提出了不同类型、不同成因的隧道塌方处置对策,并对塌方处置的效果进行了评价。但是,这些研究的对象主要是土质或者岩石单一地层中的隧道,针对上覆黄土的土石复合地层、软弱围岩的复杂地质隧道施工过程的塌方研究较少。

因此,本文以黄陵—韩城—侯马(简称“黄韩侯”)铁路中的如意隧道工程为依托,总结隧道塌方的演化过程,分析隧道塌方的影响因素及机制,提出针对性的塌方处置措施,并结合三维数值模拟和现场监控评价塌方处置的效果,以期为类似工程建设提供借鉴。

1 隧道塌方过程与处置措施

1.1 工程概况

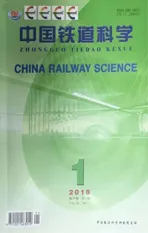

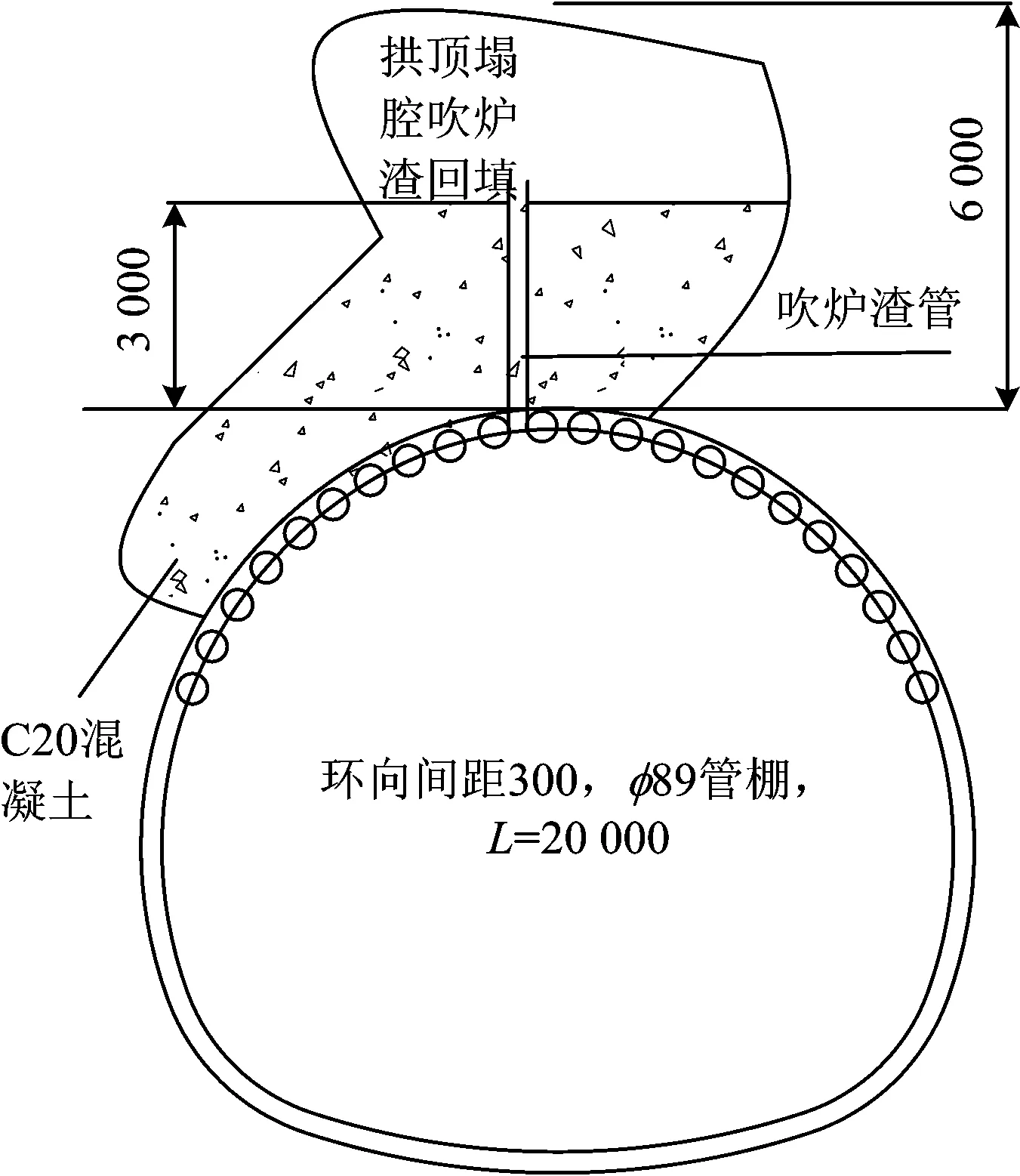

如意隧道是黄韩侯铁路工程中最长的隧道,为铁路双线隧道,长约9 812 m,最大埋深约150 m。所在地层为土石复合地层。以断面DK74+457为例,地层由上而下依次是第四系上更新统风积砂质黄土、第四系中更新统风积黏质黄土、上第三系红黏土、二叠系上统泥岩和砂岩;隧道洞顶靠近红黏土与泥岩、黄土与红黏土的岩层分界面。该地区的地下水位较浅,含水层主要是第四系黄土孔隙、裂隙,二叠系砂岩夹泥岩风化裂隙及砂岩孔隙,其中在土岩分界面位置地下水较富集;隧洞位于地下水位以下。断面DK74+457施工参数和地质条件如图1所示。

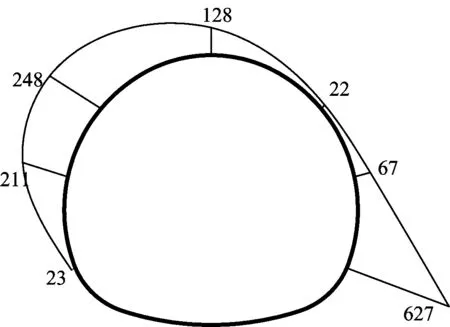

图1 断面DK74+457施工参数和地质条件图(单位:m)

该隧道区段围岩等级为Ⅳ级,隧道采用三台阶法施工,开挖步骤见图1中的①—⑥,循环台阶开挖进尺①—②榀钢架。隧道采用复合式衬砌,初期支护是喷锚支护,混凝土喷层厚25 cm,钢架为Ⅰ20a,间距为50 cm,锚杆间距为1.2 m×1.2 m,长为3.0 m,φ8 mm钢筋网,其网格尺寸为25 cm×25 cm;二次衬砌为厚45 cm的C35混凝土。

1.2 塌方过程

2015年4月19日,上台阶掌子面施工到里程DK74+516,仰拱里程为DK74+550,监测断面DK74+535,DK74+540,DK74+545,DK74+555的拱顶沉降分别达到342,557,378,466 mm,拱顶沉降速率最大达到了70 mm·d-1,远远超出了规范[20-21]的变形范围。拱顶和右侧初期支护向洞内塑性鼓出,严重侵限,锚杆发生了强烈的扭曲,围岩变形如图2所示。

在2015年5月29日,隧道施工至里程DK74+461,由掌子面可知,地层为二叠系砂岩夹泥岩,属较软岩,上台阶为薄层状泥岩结构,拱部为风化泥岩,岩性呈土块状,稳定性差。泥岩上层是红黏土、黄土;中台阶以下为中厚层状砂岩,局部岩体破碎;掌子面上有面状水流出。对掌子面DK74+461喷射混凝土时,掌子面发生坍塌掉块现象,塌腔位于隧道拱顶右侧,约6 m高,施工单位立即封闭掌子面,对塌腔泵送C20混凝土回填,6月2日,开挖到DK74+457断面时,隧道拱顶处发生坍塌,坍塌扩展至掌子面前方约3 m。

1.3 塌方成因

1)地层的影响

拱部上方存在红黏土和泥岩、红黏土和黄土的岩性接触带,由于红黏土中孔隙十分细小且多数为水填充,所以红黏土的透水系数极低,即几乎不能透水,甚至具有阻水作用;因此通过黄土节理下渗的地表水流在黄土—红黏土分界面汇集,形成局部的黄土饱和区,导致黄土强度大幅下降甚至丧失,对下部产生较大的集中荷载和附加压力;不同的土岩其物理参数和力学性质差异较大,土石接触面的黏聚强度较低,易形成剪切破坏面,因此拱部岩体的整体性较差。

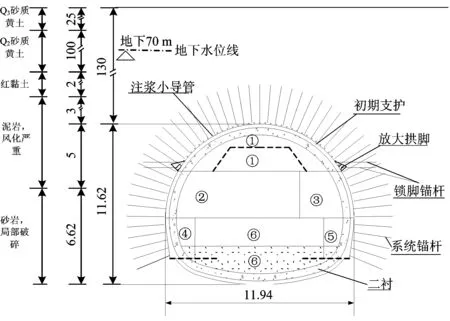

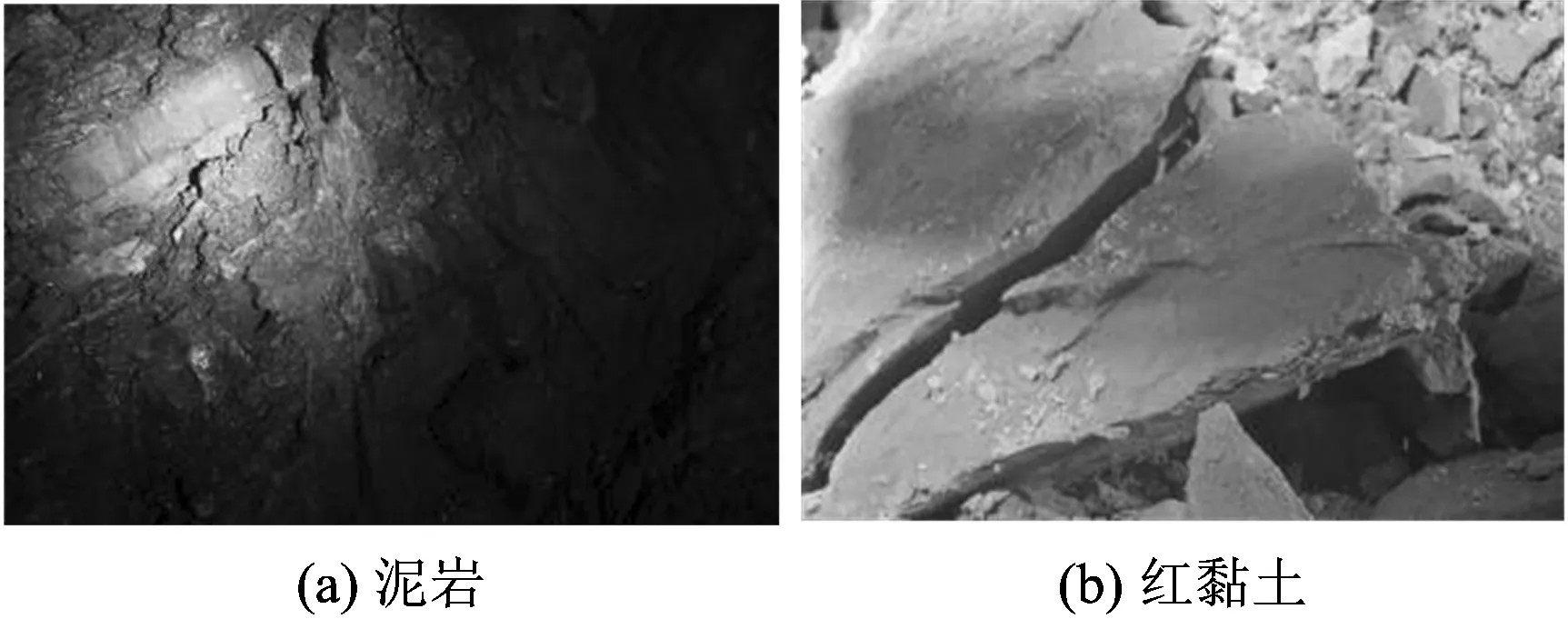

通过地质勘察、超前地质预报和现场掌子面调查,拱部各层岩体如图3所示。塌方段的掌子面上台阶及隧道拱部位置为风化的泥岩,成层状结构,厚度约1~8 cm,局部分化严重,拱部层状的泥岩岩层,受层状各向异性力学特性的影响,最大地应力垂直于层状的方向,开挖后岩体力学平衡受到破坏,受拱部地层岩体力学性质的影响,在自重压力和附加压力的作用下,临空面法向应力大于约束力,岩体层间节理发生破坏,层面的法向应力持续作用下,岩体发生向内鼓起破坏,拱部出现掉块、塌方的现象,岩体失效破坏示意如图4所示。由于部分泥岩风化严重,遇水软化,加速了岩体破坏。

图3 不同地层岩体图

图4 断面DK74+457倾斜岩体失效示意图

2)地下水的影响

泥岩与红黏土在地下水的作用下,与岩体孔隙、裂隙相关的物理参数及微结构相应发生改变,导致岩体及其结构面软化。如泥岩黏土矿物含量高,黏土矿物具有比表面大、亲水性强、离子交换容量大等特性,黏粒含量高,岩体遇水后强度大幅降低[22]。软弱夹层结构面发育,在水的作用下产生泥化、软化,形成泥化软化夹层,使夹层强度降低。

隧道地下水主要存在于第四系黄土孔隙、裂隙,二叠系砂岩夹泥岩风化裂隙及砂岩孔,在土岩分界面易形成地下水的富集,现场出水如图5所示。隧道开挖打破了地下水和岩体的力学平衡,拱部围岩岩体软化、岩体结构性破坏,在附加荷载和水压力作用下,软弱的临空面先发生破坏,成为地下水径流和排泄通道,在动水压力和静水压力共同作用下,围岩性质进一步恶化,围岩压力增大,导致隧道塌方。

图5 现场出水图

隧道采用三台阶法施工,台阶拱脚底部的稳定对支护结构承载力至关重要,洞身岩体为砂岩夹泥岩,局部破碎,层间结合面软弱,地下水使岩体强度弱化,导致基底承载力降低,无法承担围岩和支护结构的载荷,表现为初期支护的开裂破坏和大变形,进一步发展为隧道塌方,初期支护开裂如图6所示。

图6 拱顶初期支护开裂图

1.4 塌方处置措施

首先反压回填石碴,修建超前管棚施工平台;在掌子面拱部140°范围内(涵盖2次塌腔范围内)施工采用φ89 mm的管棚,环向间距为30 cm,管棚长20 m,外插角为6°,管棚之间采用4.5 m长φ42 mm的超前小导管注浆,外插角为10°~15°,注1∶1的水泥浆;塌方体至DK74+439段围岩开挖采用三台阶临时仰拱法施工,临时仰拱采用I18钢架,间距为1榀/0.5 m;增大初期支护和二衬的施工参数,混凝土喷层厚32 cm,钢架为I25a,间距为50 cm,锚杆间距为1.0 m×0.8 m,长为4.5 m,φ8 mm的钢筋网,其网格尺寸为20 cm×20 cm;二次衬砌为50 cm厚的C35钢筋混凝土。对坍塌段后方的初期支护增设监测点,提高量测频率;塌方段拱顶预埋钢管,拱顶上方3 m采用C20混凝土回填,上方塌腔采用高压风吹炉渣回填密实,如图7所示。

图7 现场塌方处置示意图(单位:mm)

2 现场监测

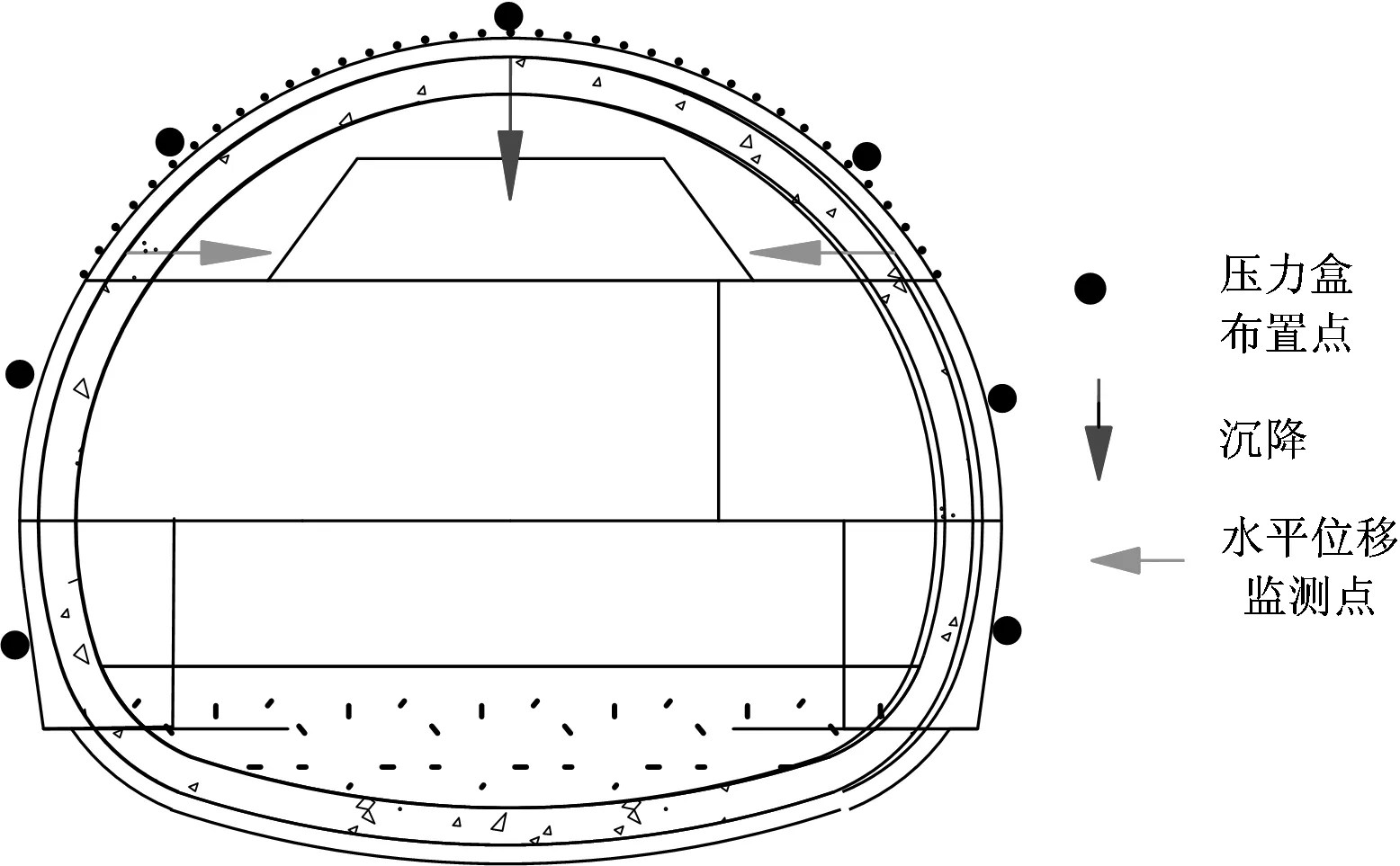

为了正确判断塌方区加固处理后的围岩情况,对断面DK74+457的塌方处理后,在该断面布置监测点,监测初期支护与围岩间的压力、隧道拱顶沉降和拱腰水平收敛量。

初期支护与围岩间压力的量测采用正弦式土压力盒,在立钢拱架后埋设,与围岩平整紧密接触;在初期支护上布置3个测点,采用全站仪测量拱顶沉降和拱腰水平收敛位移,监测点布置如图8所示,其中拱顶沉降箭头方向为正值,拱腰水平收敛位移指向隧道内的箭头方向为正值。

图8 断面DK74+457监测点位置示意图

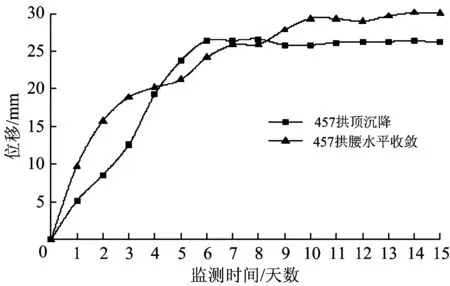

图9是DK74+457断面的拱顶沉降和拱腰水平收敛位移的时间变化曲线。由图9可知:隧道拱顶沉降和拱腰水平收敛稳定很快,从监测点布置开始至第5 d,达到总沉降和总收敛位移的80%以上,至第10 d左右,围岩趋于稳定,且累计沉降量和累计水平收敛位移分别为26和30 mm,累计值均较小。

图9 拱顶沉降和拱腰水平收敛位移曲线

图10是塌方处置断面的初期支护与围岩间压力分布图。由图10可知:左右两侧围岩压力分布不均匀,拱部的围岩压力整体较小,拱顶初期支护与围岩间的压力为128 kPa。通过分析可以看出,采用“管棚+小导管注浆”加固围岩以及加强初期支护和二衬的施工参数等处置措施对隧道塌方地段处理后,拱顶初期支护与围岩间的压力和拱顶沉降量均变得比较小,可见围岩趋于稳定状态,说明塌方段的处置措施是有效的。

图10断面DK74+457初期支护与围岩间的压力图(单位:kPa)

3 三维数值模拟

3.1 三维数值模型建立

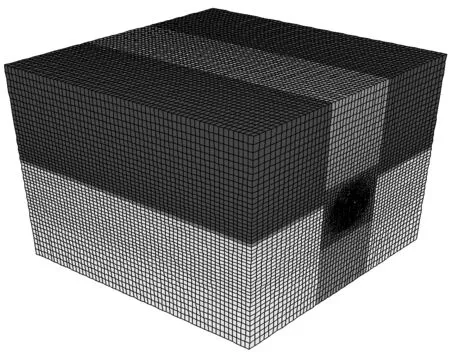

对典型塌方洞段建立三维模型,模型左右两侧取4倍洞径,下部取4倍洞径,埋深为130 m,如图11所示。模型力学边界条件:底部为固端约束,两侧为法向约束,顶部为应力边界条件。围岩采用实体单元模拟,选用理想弹塑性本构关系,服从莫尔—库伦屈服准则,初期支护采用实体单元模拟,用隧道围岩加固区模拟塌方处置后的围岩情况。考虑原设计方案和围岩加固后方案2种计算工况,原设计方案取原地层的参数,围岩加固后方案采用刚度等效方法,即通过提高计算参数以模拟管棚及注浆区的作用。具体参数见表1。

图11 三维模型

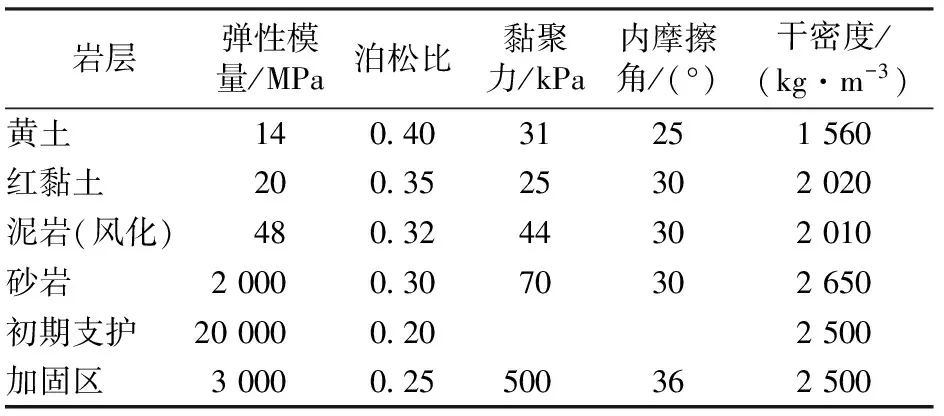

岩层弹性模量/MPa泊松比黏聚力/kPa内摩擦角/(°)干密度/(kg·m-3)黄土1404031251560红黏土2003525302020泥岩(风化)4803244302010砂岩200003070302650初期支护200000202500加固区3000025500362500

3.2 数值模拟结果

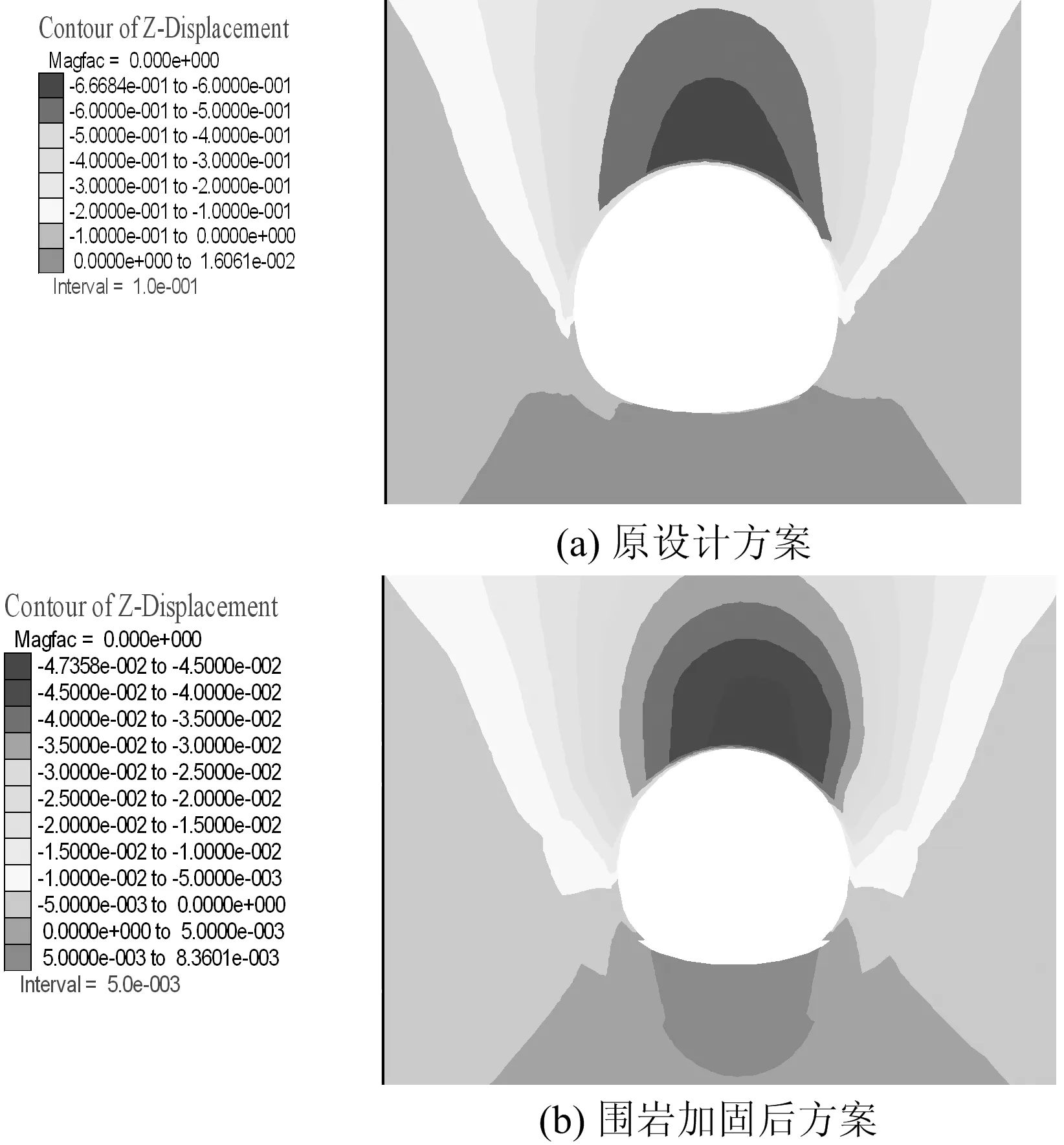

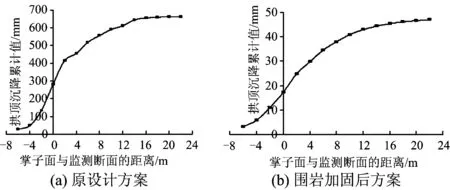

1)变形特性

数值模拟得到了2种工况开挖完成后的隧道围岩沉降云图如图12所示,以及监测断面与掌子面距离变化时拱顶沉降的曲线如图13所示(曲线图中以拱顶沉降方向为正)。由图12和图13可以看出:针对原设计方案的开挖模拟,开挖到0 m(即监测断面)处拱顶沉降281 mm,此时拱部施工中存在很大的风险;开挖到22 m处拱顶累计沉降很大,达到662 mm,严重超过了施工规范的安全范围,拱顶匣置可能会发生大变形或塌方,这与现场施工中拱顶发生塌方的现象相符;针对隧道围岩加固后方案的开挖模拟,开挖到0 m处,拱顶累计沉降为17 mm,开挖到22 m处拱顶累计沉降为47 mm,显然这2个数据均皆远小于原设计方案。

图12 变形场云图(单位:m)

图13 拱顶沉降全过程曲线

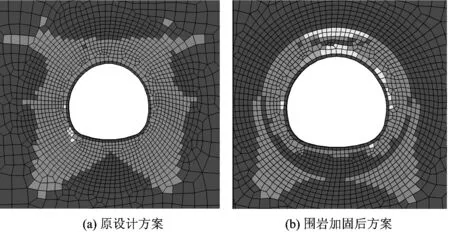

2)塑性区

图14给出了分析2种工况开挖完成后的塑性区图。由图14可以看出,隧道开挖后,洞周一定范围内进入了塑性状态,工况1的塑性区面积为298 m2,工况2为188 m2,隧道围岩加固后塑性区范围明显减小,为原设计的63%。

图14 塑性区云图

4 结 论

(1)在土石复合地层,上覆黄土层遇水形成局部的饱和区,黄土强度大幅下降甚至丧失,产生较大的集中荷载和附加压力,导致拱顶岩体鼓起破坏。复杂地层、围岩软弱、地下水是引发隧道塌方的主要因素。

(2) 在隧道塌方地段,采用“管棚+小导管注浆” 加固围岩以及加强初期支护和二衬施工参数等处置措施,拱顶沉降和水平收敛位移分别为26和30 mm,隧道拱顶的初期支护与围岩间压力为128 kPa,说明该处置措施有效地控制了围岩的压力和变形,降低了施工风险。

(3)数值模拟结果表明,对隧道的处置措施,使隧道拱顶的沉降从662 mm下降到47 mm,隧道洞周的塑性区减小到原设计方案的63%。因此,隧道施工中应注重隧道掌子面的超前加固。

[1]吴启星, 安关峰, 周小文,等. 软硬复合地层中盾构掘进刀盘受力分析与计算[J]. 土木工程学报, 2015, 48(增2):321-326.

(WU Qixing, AN Guanfeng, ZHOU Xiaowen, et al. Cutterhead Mechanics Analysis of Shield Tunneling in Soft and Hard Complex Stratum[J]. China Civil Engineering Journal, 2015,48(Supplement 2):321-326. in Chinese)

[2]程建龙, 杨圣奇, 杜立坤,等. 复合地层中双护盾TBM与围岩相互作用机制三维数值模拟研究[J]. 岩石力学与工程学报, 2016, 35(3):511-523.

(CHENG Jianlong, YANG Shengqi, DU Likun, et al. Three-Dimensional Numerical Simulation on Interaction between Double-Shield TBM and Surrounding Rock Mass in Composite Ground[J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(3):511-523. in Chinese)

[3]FRALDI M, GUARRACINO F. Limit Analysis of Collapse Mechanisms in Cavities and Tunnels According to the Hoek-Brown Failure Criterion[J]. International Journal of Rock Mechanics & Mining Sciences, 2009, 46(4):665-673.

[4]FRALDI M, GUARRACINO F. Analytical Solutions for Collapse Mechanisms in Tunnels with Arbitrary Cross Sections [J]. International Journal of Solids & Structures, 2010, 47(2):216-223.

[5]FRALDI M, GUARRACINO F. Evaluation of Impending Collapse in Circular Tunnels by Analytical and Numerical Approaches[J]. Tunneling & Underground Space Technology, 2011, 26(4):507-516.

[6]FAKHIMI A, CARVALHO F, ISHIDA T, et al. Simulation of Failure around a Circular Opening in Rock[J]. International Journal of Rock Mechanics & Mining Sciences, 2002, 39:507-515.

[7]WANG C, TANNANT D D. Rock Fracture around a Highly Stressed Tunnel and the Impact of a Thin Tunnel Liner for Ground Control[J]. International Journal of Rock Mechanics & Mining Sciences, 2004, 41(3):1-8.

[8]FUNATSU T, HOSHINO T, SAWAE H, et al. Numerical Analysis to Better Understand the Mechanism of the Effects of Ground Supports and Reinforcements on the Stability of Tunnels Using the Distinct Element Method[J]. Tunneling & Underground Space Technology, 2008, 23(5):561-573.

[9]汪成兵, 朱合华. 隧道塌方机制及其影响因素离散元模拟[J]. 岩土工程学报, 2008, 30(3):450-456.

(WANG Chengbing, ZHU Hehua. Tunnel Collapse Mechanism and Numerical Analysis of Its Influencing Factors[J]. Chinese Journal of Geotechnical Engineering, 2008, 30(3): 450-456. in Chinese)

[10]扈世民, 张顶立, 王梦恕. 大断面黄土隧道开挖引起的围岩力学响应[J]. 中国铁道科学, 2011, 32(5):50-55.

(HU Shiming, ZHANG Dingli, WANG Mengshu. The Mechanical Response of the Surrounding Rock Caused by the Excavation of Loess Tunnel with Large Cross Section[J]. China Railway Science, 2011, 32(5):50-55. in Chinese)

[11]FANG Y, XU C, CUI G, et al. Scale Model Test of Highway Tunnel Construction Underlying Mined-out Thin Coal Seam[J]. Tunneling & Underground Space Technology, 2016, 56:105-116.

[12]张成平, 韩凯航, 张顶立,等. 城市软弱围岩隧道塌方特征及演化规律试验研究[J]. 岩石力学与工程学报, 2014, 33(12):2433-2442.

(ZHANG Chengping, HAN Kaihang, ZHANG Dingli, et al. Test Study of Collapse Characteristic of Tunnels in Soft Ground in Urban Areas[J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(12):2433-2442. in Chinese)

[13]张成平, 张旭, 李贺,等. 浅埋隧道施工扰动下含空洞地层破坏演化规律试验研究[J]. 岩土工程学报, 2016, 38(2):263-270.

(ZHANG Chengping, ZHANG Xu, LI He, et al. Model Test on Failure Laws of Ground with Voids Induced by Shallow Tunneling[J]. Chinese Journal of Geotechnical Engineering, 2016, 38(2): 263-270. in Chinese)

[14]陈秋南, 赵明华, 周国华,等. 复杂层状岩层隧道塌方原因分析与加固后信息化施工技术[J]. 岩土力学, 2009, 30(3):650-653.

(CHEN Qiunan, ZHAO Minghua, ZHOU Guohua, et al. Cause Analysis of Complex Layered Rock Tunnel Collapse and Information Construction Technology after Consolidation[J]. Rock and Soil Mechanics, 2009, 30(3): 650-653. in Chinese)

[15]WANG H, JIA Y, CAO L. Cause Analysis and Prevention of Road Tunnel Collapse in Complex Soft Strata[J]. Energy Procedia, 2012, 16(Part A):259-264.

[16]孟陆波, 李天斌, 杜宇本,等. THM耦合作用下千枚岩隧道大变形机理[J]. 中国铁道科学, 2016, 37(5):66-73.

(MENG Lubo, LI Tianbing, DU Yuben, et al. Large Deformation Mechanism of Phyllite Tunnel under THM Coupling[J].China Railway Science, 2016, 37(5):66-73. in Chinese)

[17]左清军, 吴立, 林存友,等. 富水软岩隧道跨越断层段塌方机制分析及处治措施[J]. 岩石力学与工程学报, 2016, 35(2):369-377.

(ZUO Qingjun, WU Li, LIN Cunyou, et al. Collapse Mechanism and Treatment Measures for Tunnel in Water-Rich Soft Rock Crossing Fault [J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(2):369-377. in Chinese)

[18]李志勇, 晏莉, 阳军生. 浅埋偏压连拱隧道中导洞坍方数值分析与处治[J]. 岩土力学, 2007, 28(1):102-106.

(LI Zhiyong, YAN Li, YANG Jusheng. Numerical Analysis and Treatment of a Collapsed Middle Drift for Shallow Multi-Arch Tunnel under Unsymmetrical Pressure[J]. Rock and Soil Mechanics, 2007, 28(1):102-106. in Chinese)

[19]刘乃飞, 李宁, 李国锋,等. 库尉输水隧洞塌方机制分析及加固效果评价[J]. 岩石力学与工程学报, 2015, 34(12):2531-2541.

(LIU Naifei, LI Ning, LI Guofeng. Analysis of the Collapse Mechanism of the Kuyu Water Conveyance Tunnel and Assessment of the Effectiveness of Its Ground Reinforcements[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(12): 2531- 2541. in Chinese)

[20]中华人民共和国行业标准编写组.TB 10003—2005铁路隧道设计规范[S]. 北京:中国铁道出版社,2005.

(The Professional Standards Compilation Group of the People’s Republic of China. TB 10003—2005 Code for Design on Tunnel of Railway[S].Beijing:China Railway Publishing House, 2005. in Chinese)

[21]中华人民共和国行业标准编写组.TB 10621—2009 高速铁道设计规范(试行)[S]. 北京:中国铁道出版社,2010.

(The Professional Standards Compilation Group of the People’s Republic of China. TB 10621—2009 Code for Design of High Speed Railway(for Trial Implementation)[S].Beijing:China Railway Publishing House, 2005. in Chinese)