涤纶低弹丝(DTY)僵丝的原因分析及预防措施探讨

2018-04-03岳花林

岳花林,崔 利

(桐乡市中辰化纤有限公司,浙江桐乡 314500)

在DTY生产管理中,僵丝不同程度影响DTY染色优等品率及外观降等,从而影响DTY最终的优等品率,在POY质量不稳定时表现尤为明显,一旦漏检,僵丝对后道工序的质量影响非常大,将会使布料成为等外品,所以必须从原料入手,通过分析僵丝的形态特征,分析对应的POY原因,找出改善措施,以便将加弹僵丝数量降到最低,流入织造客户数量为零。

1 僵丝的形态特征

DTY僵丝,表现在DTY卷装外观上为长短不一的、不蓬松的点,反应在编织物上为深色点状或条纹,主要存在以下几种形态:

1.1 单丝未粘连的深色点状型

如将编织物剪开,沿编织物组织方向小心抽出相应的DTY丝条,即会发现深色点处的DTY丝条的蓬松性较差,单丝扭结在一起,形状如网络节,握紧丝条两端用力轻拉几下,深色点处的单丝松开,单丝有明显的丝辫,这是单纤维扭结在一起,没能顺利解捻蓬松造成的。丝条在受热变形时,由于受到不利因素影响,导致捻度传递不匀,丝条在迁移过程中受到扭矩不均匀形成特异点,解捻后,特异扭矩作用使复丝缠绕在一起,造成蓬松性差。染色时,这些不良部位反应在袜筒上为深色点。

1.2 单丝粘连的深色点状型

若将编织物剪开,沿编织物组织方向小心抽出相应的DTY丝条,即会发现产生深色点处的DTY单纤维呈粘连状态,无法分开。这种僵丝的形成原因是:在受热过程中,纤维某处薄弱环节(即分子间强度、大分子链的刚性、单位单元位置的规整性较正常低)熔点较低,受热时单丝融合在一起,即使解捻后纤维也不能够分开,染色后僵点上呈深色点。

1.3 长短不一的深色条纹

在编织物上表现为长短不一而纤细的深色条纹,将丝条抽出后,观察发现和单丝未粘连的深色点状类型差不多,只是在色差处单纤维纠缠稍长一些(1~5cm),或在几十厘米范围内出现连续不断的点状僵丝,说明不利因素变化不定,不像单丝未粘连的深色点状那样,其不利因素变化不大。

1.4 有规律的深色条纹

在编织物上表现为有规律的深色条纹,将丝条抽出后,观察发现和单丝未粘连的深色点状型相差不多,只是有色差的丝条长度一致,比较有规律,说明不利因素是固定不变的。

1.5 编织物透明色深

表现为整个袜筒基本保持原丝的风格,织物表面发亮,用手触摸,感到织物很薄,放在光源前看,较正常丝透明,这种丝一般是在变形加工时未得到充分变形或捻度不足造成的,因此还留有原丝风格,检验判等降为等外品。

综上可知,僵丝是单丝粘在一起或单丝在受到特异扭矩作用下,产生特异曲率使丝条无法解捻、蓬松性差的丝条,其类型很多且形态不一,分析时不能以偏概全,只有针对性的入手,才能找到问题的症结。造成僵丝的原因很多,单丝粘连的深色点状型,该现象比较特殊,正常情况下,将假捻变形温度控制在产生临界温度范围内,一般很少产生;有规律的深色条纹和织物透明色深,在正常生产中,一般是后加工中单个锭位出现机械问题,这里不作主要分析。

2 产生僵丝的主要因素

DTY僵丝紧点产生原因很多,最终反映在后加工中加捻张力、解捻张力及其比值的波动上。而影响加捻张力、解捻张力的因素又很多,主要有POY油剂特性、上油不匀、POY内在质量等,这些因素都会引起捻度平衡的失调或熔融粘结,进而导致DTY丝产生缩颈或未解捻的僵丝,下面分别讨论这些因素。

2.1 POY油剂

POY油剂影响丝的平滑性,若平滑性不良,则加捻张力减小,解捻张力增高,并使假捻张力失去稳定性,从而造成部分捻度不匀和高温下单丝间的熔融粘结而产生僵丝。丝条的上油均匀性将影响丝条的摩擦系数,同时油剂的特性也对白粉的粘性起到关键的作用,如果使用某种油剂后,白粉不易散落而易发粘,将会影响丝条与摩擦盘表面接触性能,这些因素都影响加捻张力、解捻张力及其比值,从而产生紧点僵丝。我厂POY生产曾长期使用A种油剂,做实验时还用过B油剂。使用B油剂染色批次不稳定、僵丝较多,而A油剂使用情况较好,染色稳定。下图是使用过的两种油剂试验数据。

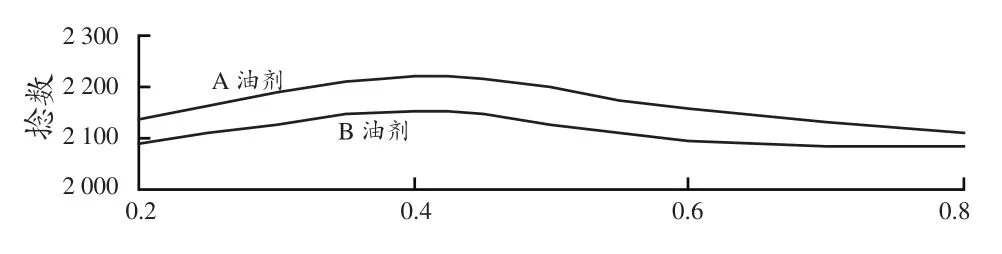

图1 不同油剂及含有率对后加工性能的影响

从图1可知,油剂类型不同,在同样加工条件下丝条获得的捻度数也不一样。同时实验中还发现使用不同油剂,其加工中产生的白粉粘性差异也较大,A油剂白粉散落,假捻张力稳定,B油剂发粘,假捻张力波动较大,从染色袜筒上发现B油剂造成单丝未粘连的深色点状型和长短不一的深色条纹类僵丝较多。

2.2 POY内在质量

具有潜在隐患和不良纤维结构的POY,在DTY后加工中无法加以克服,而只能将这些疵病掩盖到最小程度。POY内在质量主要指取向度分布均匀性、纤维结构性能均匀性。两项指标不匀会造成POY的强伸不匀率、条干不匀率高,拉伸变形时影响捻度的传递,从而造成染色降等及僵丝。

2.2.1强伸均匀性

POY的强伸度决定了后加工的牵伸倍数范围,而一旦牵伸倍数固定,产品的拉伸点也就固定下来,如果POY强伸度均匀性较差,产品锭间与锭内伸长变化较大,局部伸长较大的丝条就会因未充分拉伸、变形时捻度未传递到位,导致未受到假捻而出现僵丝。 下表为POY强伸及变异系数CV值与僵丝对应关系:

表1 POY强伸及变异系数CV值与僵丝对应关系

2.2.2条干不匀率

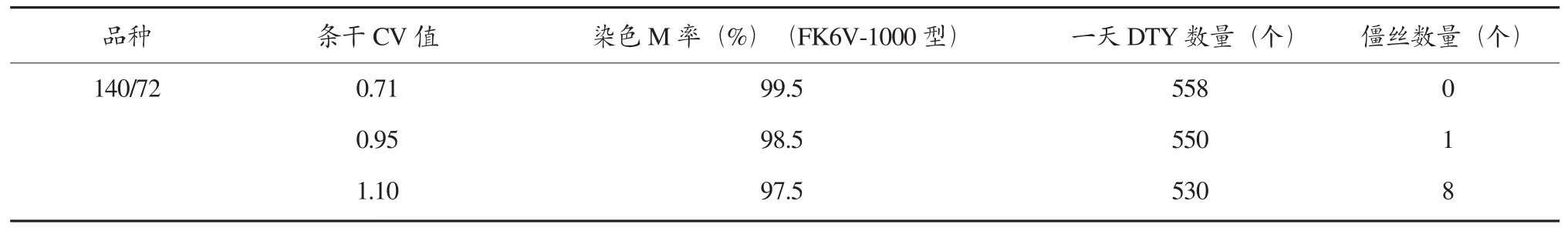

POY条干均匀性,表现在原丝冷却是否充分,拉伸是否稳定,纤度是否均匀,如果条干大,将会出现张力波动,染色会出现条纹,严重时还会因捻度未传递到位而出现DTY僵丝。下表为POY条干不匀率与DTY染色M率、僵丝的关系:

表2 POY条干与DTY染色M率、僵丝的关系

3 僵丝形成机理探讨

以上从宏观指标分析了产生僵丝的原因,主要是由于捻度传递不匀造成的,但是复丝中得单丝时如何缠绕在一起而形成僵丝的呢?

复丝在受热拉伸变形时,单丝在径向发生转移,从单丝转移的波长以及波谱图发现:在冷却区,一般出现一个峰值,即使张力改变,转移的波长没有显著地改变;捻度增加时其转移波长减短;当经加热器之后,单丝转移比较复杂,转移波上出现一个、二个甚至三个峰值。这时受到一些不利因素的影响(纺丝油剂、POY内在质量等),就会造成丝条张力和捻度的不匀,使螺旋形卷曲波长和波高在单丝长度上分布产生不匀,出现与正常卷曲不同的一些特点。当此单丝经加热并退捻松弛后,即以此卷曲特异点为中心形成丝瓣和丝圈。带有丝圈和丝瓣的单丝与复丝中的正常卷曲单丝混合,形成僵丝状态,如果有规律的特异点就形成有规律的紧点,否则就形成长短不同的僵丝紧点。

4 结论

生产中产生僵丝的类型较多,产生的原因也不同,不同的原因应采取不同的措施。

(1)选择平滑性、渗透性好、不易产生静电的油剂,同时要将油路、丝路调整精确,保证上油的均匀性,进而保证假捻张力稳定,捻度传递良好,不出现僵丝。

(2)根据加弹客户要求制定科学的POY伸长中心值,且要通过拉伸充分、冷却均匀、瓷件完好等一系列措施保证强伸度均匀性,强伸CV值控制在2.0%以下,基本可以排除因强伸度不均导致的僵丝出现。

(3)POY条干不均匀,不仅会影响染色M率,严重时也会因捻度未传递到位而出现DTY僵丝,故要根据品种特点,选择合适设备、最优的工艺条件,保证设备良好、冷却充分均匀、拉伸稳定,条干CV值控制在0.95%以下。

[1]李允成,徐心华等编著 涤纶长丝的生产 北京:中国纺织出版社 1994.

[2]沈新元主编 化学纤维手册 北京:中国纺织出版社2008年.

[3]王延伟:化学纤维加工原理(下)[M].甘肃文化出版社,2005.196.