一种应用于控制系统半实物仿真的数字式摆角采集系统的设计与实现

2018-04-02孙宏云桑德斌张新民

许 谦 胡 刚 吴 骁 孙宏云 桑德斌 张新民

北京航天自动控制研究所,北京100854

飞行器控制系统是功能多、构成复杂且可靠性要求高的关键系统,系统方案的制定、参数的选择及系统性能的检验都要经过仿真试验来完成[1]。控制系统仿真试验包括数学仿真和半实物仿真。数学仿真完全用数学模型代替真实系统进行试验研究。半实物仿真又称半物理仿真,即将一些实物接入计算机仿真回路取代相应部分数学模型的系统仿真。半实物仿真比数学仿真更逼真,实用价值高,应用较普遍。

半实物仿真要将伺服机构接入仿真回路中测量伺服摆角。原有伺服机构摆角采集系统采用的是模拟量输出传感器,采集过程干扰大,直接影响伺服摆角测量值,使得伺服机构频率特性测量值差,影响控制系统的性能评价。

针对以上问题,本文设计实现了一种数字式摆角采集系统,应用于飞行器控制系统半实物仿真试验。数字化摆角采集系统采用光电码盘传感器,传感器输出的是数字值,解决了以往模拟量输出干扰偏大的问题。通过仿真试验结果表明,该系统能够快速上传摆角采集值,提高了采集精度,具有良好的实时性。

1 数字式摆角采集系统

飞行器控制系统半实物仿真试验系统框架如图1所示,主要设备包括仿真计算机、监控计算机、飞控计算机和伺服机构,可以进行弹体六自由度仿真[2]。在每一个仿真周期,仿真机进行发动机数学模型、弹体六自由度动力学模型和惯组数学模型计算,并将得到的惯组等效数据发送至飞控计算机。飞行控制软件利用惯组等效数据进行导航、制导和姿控计算,解算伺服指令和发动机控制指令并通过1553总线发送至伺服机构。仿真软件通过VMIC光纤获取摆角采集系统采集的伺服机构摆角反馈量,用于下一周期的弹体动力学模型和发动机模型的计算,从而完成系统的闭环仿真。仿真过程中,使用1553总线连接仿真机、监控机和飞控机,完成飞行软件上传、启动和发动机控制指令的传输。飞控机和仿真机使用统一的1ms时钟频标,确保了仿真系统的时钟同步,真实模拟弹体的实际工作过程。摆角采集系统负责将伺服机构串入半实物仿真试验系统中,测量伺服机构的频率特性。

图1 控制系统半实物仿真试验系统框架图

数字式摆角采集系统是半实物实时仿真验证系统的重要组成部分,主要包括光电码盘传感器、码盘数据采集板卡、摆角采集计算机和通信线缆等部分,组成框图如图2所示。

图2 数字化摆角采集系统组成框图

光电码盘传感器是一种非接触式传感器,利用光照编码,将角度转换为数字编码。光电码盘传感器可以通过锥度轴或盲孔轴直接固定在被测轴上。光电码盘传感器采用绝对式旋转编码器,通信协议是EnDat协议。

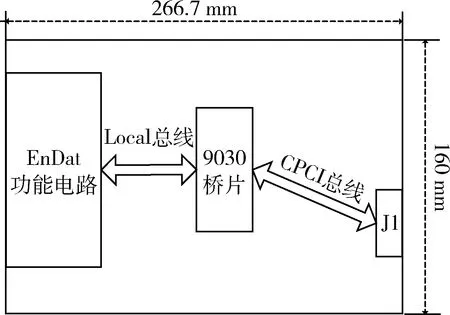

码盘数据采集板卡是一种CPCI板卡,能实现EnDat通信功能,其以紧凑型外设组件互连的形式,按照EnDat协议与绝对式旋转编码器连接,通过信号的采集和处理,达到传感器信息实时采集的目的。

EnDat 协议是海德汉公司专为编码器设计的数字式、全双工同步串行的数据传输协议,具有传输速度快、功能强大、连线简单和抗干扰能力强等优点,是编码器、光栅尺数据传输的通用接口[3]。编码器利用自然二进制、循环二进制(格雷码)或PRC码对码盘上的物理刻线进行光电转换,将连接轴的转动角度量转换成相应的电脉冲序列并以数字量输出。

编码器具有体积小、精度高、接口数字化及绝对定位等优点,被广泛应用于转台、机器人、数控机床和高精度伺服系统等诸多领域。

CPCI总线具有高开放性、高可靠性和可热插拔性,适合于实时系统控制、实时数据采集、军事系统等模块化及高可靠度、可长期使用的应用领域。并且CPCI是基于PCI电气规范开发的高性能工业总线,CPCI总线系统所使用的操作系统、驱动和应用程序和桌面的PCI总线系统兼容,因此构建CPCI总线平台的测控计算机,能满足各性能需求,并具有更坚固、更可靠、模块化、易使用及易维护等诸多优点。

码盘数据采集板卡构架尺寸图和系统原理框图如图3和4所示。

图3 码盘数据采集板卡构架尺寸图

图4 码盘数据采集板卡系统原理框图

摆角采集计算机采用自研的4槽CPCI单系统制导姿控性能指标测试平台。设备采用欧式机箱结构,通过一块背板提供1组PXI系统,以满足高性能的应用要求。具有高集成、易扩展等特点,通过组合符合标准接口规范的功能模件,可快速搭建出满足试验要求的摆角采集系统,有效缓解设备研制周期长与试验任务多、试验周期短的矛盾。

2 EnDat协议数据采集算法

码盘数据采集板卡通过FPGA编程实现EnDat通信功能,按照EnDat协议与光电码盘传感器连接,实时采集和处理传感器信息。对FPGA的开发采用VHDL硬件描述语言[4-5]。

FPGA内部主要分为本地功能模块和EnDat协议模块。本地功能模块负责FPGA与PCI9030之间的通信,由自定义译码电路组成。EnDat协议模块负责实时采集和存储传感器信息。EnDat协议模块分为时钟发生模块、计数器模块、发送模块、接收模块和存储模块等部分。

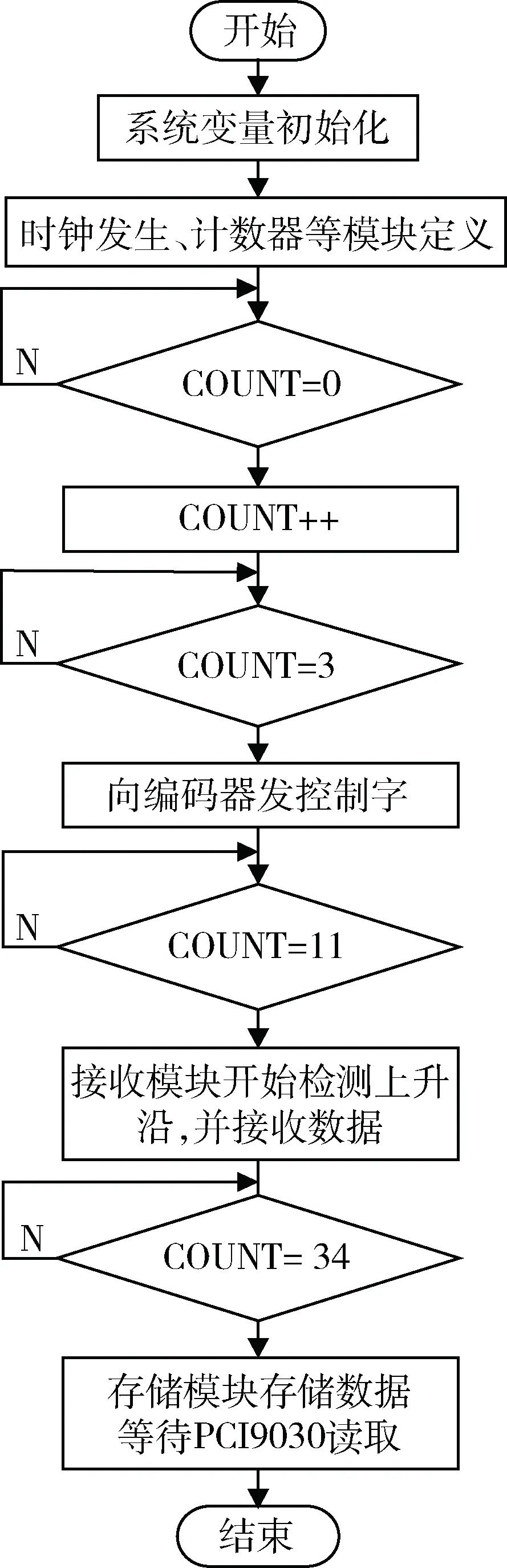

EnDat协议数据采集算法如下:首先,由时钟发生模块产生周期为0.5μs的方波信号,取名为CLOCK,此信号作为通讯同步时钟信号。在CLOCK的每个时钟上升沿计数器COUNT自加1,变量COUNT的初始值为0。当检测到COUNT的值为3时,说明编码器已经将位置值保存完毕,发送模块开始发送8位模式指令。当检测到COUNT的值为11时,接收模块开始检测数据输入信号的上升沿,一旦上升沿到来说明收到数据起始位S,以后在每个时钟信号的上升沿保存位置值,直到检测到COUNT的值为34时,停止接收数据,由接收模块向存储模块写入要保存的位置值,从而结束一次FPGA与编码器的通讯过程,等待PCI9030读取数据,上传至采集计算机。最后,计数器COUNT清零,重新开始一次FPGA与编码器的通讯。算法流程图如图5所示。

图5 EnDat协议数据采集算法流程图

3 试验结果与分析

本文搭建了一套数字式摆角采集系统,验证了所提出的系统设计构想和EnDat协议数据采集算法的实时性和有效性。主要工作包括光电码盘传感器的安装、码盘采集板卡设计与制作、摆角采集计算机组装与调试、通信线缆的设计与连接。

绝对式旋转编码器通过盲孔轴直接固定在被测轴上。轴承和安装的定子联轴器集成为一体[6]。连接刚性高,有极高的驱动动态性能。

通过PADS软件设计码盘数据采集板卡的原理图和PCB文件,制造码盘数据采集板卡。码盘数据采集板卡CPCI总线接口设计立足于CPCI规范,采用基于桥片的典型设计方法:桥片+本地功能外设。桥片专门处理总线接口,将PCI复杂的总线时序翻译成相对简单的本地总线时序,本地功能电路利用桥片的本地总线实现EnDat总线与CPCI总线的相互通信。码盘数据采集板卡实物图如图6所示。

图6 码盘数据采集板卡实物图

摆角采集计算机采用自研的4槽CPCI单系统制导姿控性能指标测试平台,使用基于Windows+RTX的实时仿真系统,即在Windows中嵌入RTX实时操作系统的方式实现实时仿真[7]。操作系统为Windows XP,实时环境选择Ardence公司的RTX实时扩展模块实现。摆角采集计算机示意图如图7所示。

图7 摆角采集计算机示意图

利用Visual Studio 2010软件开发了码盘采集板卡驱动程序和基于VMIC光纤的数据传递接口,实现了RTX环境下的实时仿真、数据接收与传递。利用LabWindowsCVI软件[8]开发了采集数据实时显示程序,可实时观察光电码盘传感器数据。码盘传感器数据实时显示程序界面图如图8和9所示。

图8 数据实时显示程序界面图

图9 通道1数据采集实时显示图

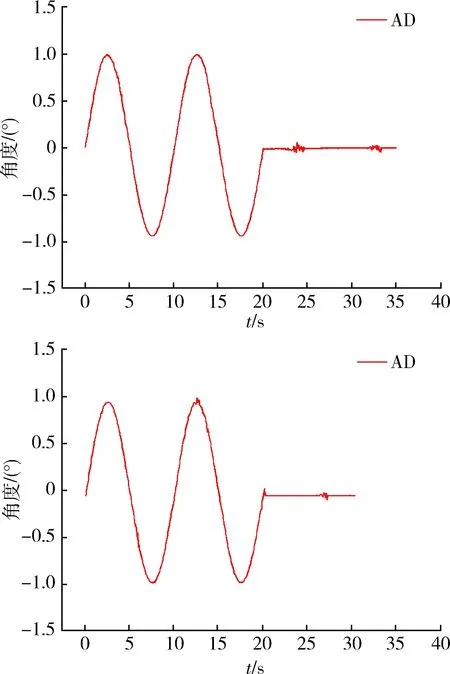

当伺服机构进行幅值是1°,频率是0.1Hz的正弦运动时,利用原有摆角采集系统和本文数字式摆角采集系统分别采集角度,每50ms记录一次采集数据。图10是原有摆角采集系统的2次采集效果,图11是数字式摆角采集系统的2次采集效果。图中,横轴是采集时间,纵轴是伺服机构摆角采集角度。可以看出,原有摆角采集曲线有一些不规则的毛刺,输出干扰大。而数字式摆角采集曲线比较光滑且性能好。

图10 原有摆角采集系统采集效果

图11 数字式摆角采集系统采集效果

最后,把本文的数字式摆角采集系统应用到飞行器控制系统半实物仿真试验中,数据采集周期设置为300μs。实际试验结果表明数字式摆角采集系统能实时有效地采集和上传伺服机构摆角信息,满足仿真需求,可以保证飞行器控制系统半实物仿真试验的顺利进行。

4 结论

针对飞行器控制系统半实物仿真试验中,原有伺服机构摆角采集系统输出干扰大的问题,设计实现了一种数字式摆角采集系统。数字式摆角采集系统采用光电码盘传感器,传感器输出的是数字量,解决了干扰大的问题。通过半实物仿真试验结果表明,该系统能够快速上传摆角采集值,提高了采集精度,具有良好的实时性。

[1] 徐延万.控制系统(下)(M).北京:中国宇航出版社.

[2] 王成,赵鑫. 一种控制系统半实物实时仿真试验技术与实现[C]. 第一届航天科技集团公司仿真高峰论坛,2016.

[3] 海德汉公司.EnDat 2.2-位置编码器的双向数字接口技术信息[S]. 约翰内斯·海德汉博士公司,2008.

[4] 潘松,王国栋,李广军.VHDL实用教程[M].四川:电子科技大学出版社,1999.

[5] 罗苑棠.CPLD/FPGA常用模块与综合系统设计实例精讲[M].北京:电子工业出版社,2007.

[6] 海德汉公司. 海德汉公司综合样本概要介绍[S]. 约翰内斯·海德汉博士公司,2014.

[7] Ardence公司. RTX技术白皮书[S]. 北京航天捷越(美斯比)科技有限公司,2004.

[8] 王建新,杨世凤,隋美丽.LabWindows/CVI测试技术及工程应用[M].北京:化学工业出版社,2006.