多层铆接结构铆钉孔周裂纹的脉冲涡流检测

2018-04-02雷美玲付跃文

雷美玲,付跃文

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

多层金属铆接结构是飞机部件中常见结构,在飞机服役过程中此结构容易产生层间裂纹、腐蚀以及周边裂纹,因此及时发现缺陷,消除影响飞机安全的隐患就变得尤为重要[1-2]。

目前,对于多层金属铆接结构产生的缺陷检测主要是涡流检测。Joubert等[3-4]在检测航空铆接接头时利用传统的涡流阵列传感器,利用主成分分析和独立分量两种源分离技术进行数据处理,表明这两种数据处理的方法对检测出铆钉周边裂纹是有一定适用性的;Buzz Wincheski等[5]设计了SDT(Spin-dependent Tunneling)传感器,通过试验与仿真相结合,证明该探头用于从外表皮层进行铆钉周边裂纹检测具有实用性;Desjardins等[6]提出一种耦合驱动和差动线圈来检测铝结构中紧固件的螺栓孔产生的疲劳裂纹;Yang等[7]发明了一种具有90°相移的激励电流的正交平面线圈的旋转场EC-GMR传感器系统,结合仿真模型来证实了该系统在检测多层铆接结构中的裂纹有良好效果。

脉冲涡流检测技术是近几年来快速发展起来的一种新型的涡流检测技术,相对于传统涡流检测的集肤效应和信号单一的局限性,脉冲涡流是具有一定占空比的方波信号,包含丰富的频谱信息,一次扫描可以实现对不同位置、不同深度下的缺陷的检测,大大提高了检测灵敏度和检测效率,在检测铆钉周边裂纹中得到了广泛的应用[8]。杨宾峰等[2,9]基于脉冲涡流设计了一种双激励圆柱线圈,霍尔传感器作接收探头,对铆接结构周边裂纹进行检测定量;邹国辉等[10-13]在此基础上对探头进行改进优化处理,试验表明该探头能够有效的检测出铆钉周边的裂纹。

本研究设计一种基于脉冲涡流检测技术的探头,对探头参数进行优化,并设计一种使探头能够围绕铆钉进行旋转检测的装置,该装置使探头与铆钉中心距离一定,以抑制纯手动检测过程中探头与铆钉距离变化造成的伪缺陷,绕铆钉中心进行360°旋转检测。

1 脉冲涡流检测原理

脉冲涡流检测方法是利用载有一定占空比的方波激励检测线圈,当检测线圈接近被检试件时在被检试件内部感应出瞬变的涡流。当被检试件中出现缺陷,感应产生的涡流及其相应的磁场与无缺陷时相比会发生扰动。图1是圆柱形探头放在完好铆钉和有裂纹铆钉正上方产生的涡流示意图,由图可见,探头产生的涡流在遇到裂纹时会产生畸变。通过传感器检测这种扰动,就可以检测出是否存在缺陷以及对缺陷进行定量。在检测的过程中一般利用线圈或者传感器来拾取磁场信号,本研究设计的探头采用隧道磁电阻(TMR)传感器来拾取变化的磁场,通过磁传感器感应出的电压与无缺陷处磁传感器感应出的电压作比较来判断缺陷是否存在。

图1 铆钉周边涡流图Fig.1 Eddy current distribution around rivet

2 试验检测系统

2.1 试验平台

建立脉冲涡流检测平台,主要包括脉冲信号发生器、检测探头、被检试块、数据采集卡,以及利用Labview虚拟仪器开发的采集模块与显示模块。本研究使用的脉冲信号发生器是一种双极性直流电源,用来产生方波激励信号,激励幅值为0.7 A,占空比为50%。

2.2 探头的制作

采用圆柱形单探头,在圆柱形绝缘酚醛树脂材质的骨架上绕制线圈,放入与之配套的铁氧体磁罐中,激励线圈是用直径为0.41 mm的漆包线绕制而成,为了能够找到圆柱形探头的最佳灵敏度,分别绕制60、80、100、180、200、220、250匝的激励线圈做探头。接收传感器TMR置于铁氧体磁罐中心。圆柱形单探头结构示意图如图2所示。

图2 探头结构示意图Fig.2 Probe structure diagram

2.3 试验试块的制作

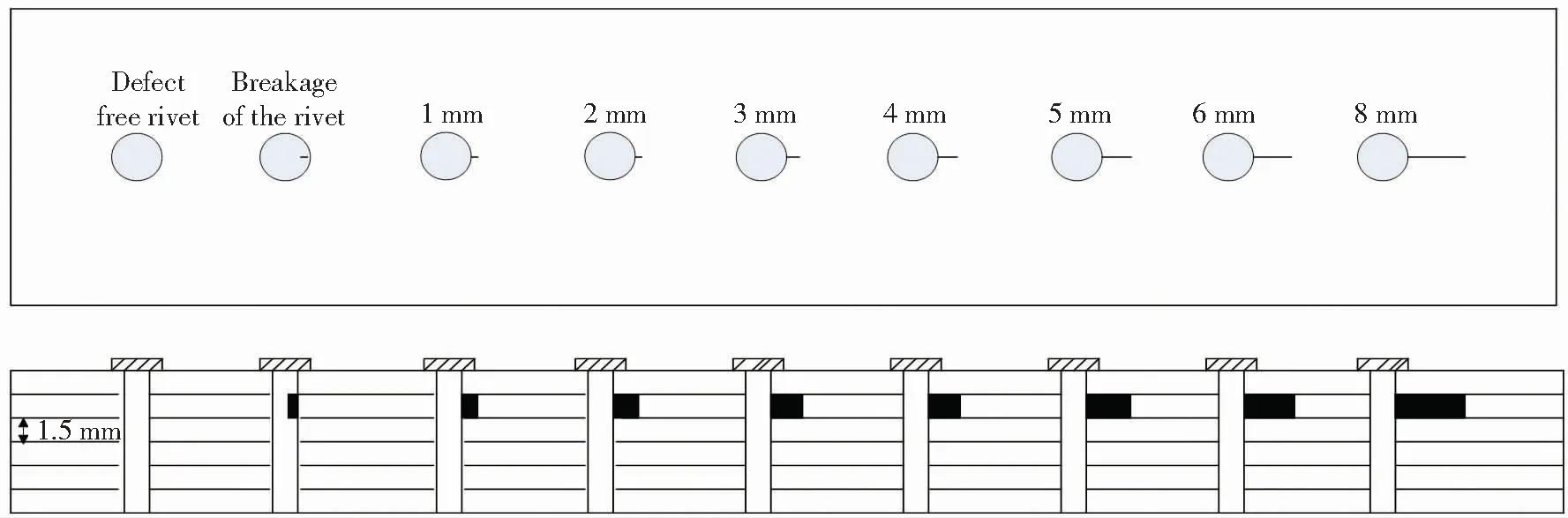

试块材料为2024航空铝合金板,每层板厚1.5 mm,共10层,用铆钉铆接组成。试块上分别加工长度为1、2、3、4、5、6、7、8、9 mm的裂纹,深度均为1.5 mm,宽度均为1 mm。铆钉上加工长度为2 mm、深度为1.5 mm、宽度为1 mm的裂纹。可人为拆卸铆钉改变缺陷铝板放置的位置,模拟不同深度和不同长度的铆钉周边裂纹缺陷。试块缺陷位置及形状如图3所示。

图3 试验试块 Fig.3 Test block

2.4 检测结果的信号处理方法

脉冲涡流方法检测过程中,在被检试件无缺陷处采集的参考信号以及缺陷处采集的缺陷信号的时域图形如图4所示。利用labview程序,对实时采集到的信号与在被检试件完好处采集的参考信号进行差分处理并且显示。如果被检区域存在缺陷,则差分信号不为0。根据差分信号的峰值时间可判断缺陷深度,根据峰值大小则可判断该深度处缺陷的大小。

图4 脉冲涡流检测数据的处理Fig.4 Processing of pulsed eddy current detection data

试验中检测灵敏度定义为:

(1)

其中:VP为差分信号最大幅值;VS为参考信号最大幅值。

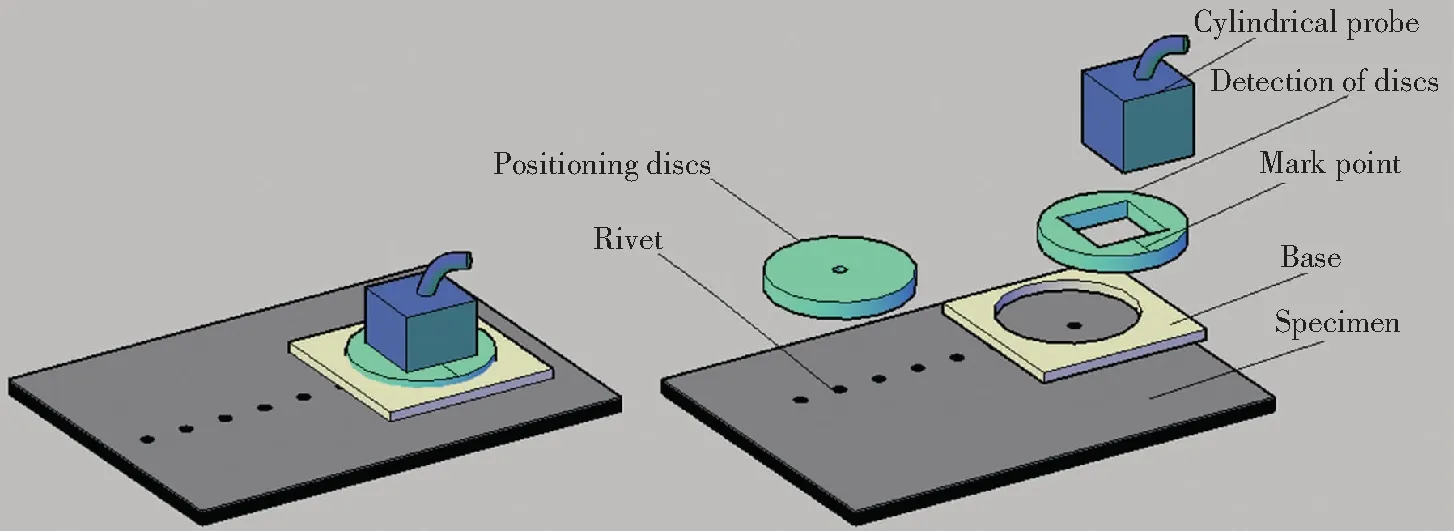

2.5 旋转装置制作及使用方法

该旋转装置结构如图5所示,主要由底座、定位圆盘、检测圆盘组成。为减少试验过程中摩擦、挤压等影响,选用耐磨性以及透明性好的亚克力材料做试验装置。其中,底座是一个90 mm×90 mm的正方形板,中间加工大圆孔用于放置定位圆盘,同时四周标示角度用于指示旋转度数。定位圆盘的中心位置加工一个直径5 mm的圆(与铆钉大小一致),该圆用于使整个装置的中心与铆钉中心重合。检测圆盘的大小与定位圆盘一致,在上面加工不同形状的缺口以适应于不同形状,以及与铆钉距离不同的检测探头的放置。在检测圆盘正前方做个标示点,用来指示旋转起止点,控制旋转角度。

检测时探头以铆钉为中心沿着铆钉周围旋转,接收信号的TMR探头到铆钉的各个边缘等距。在铆钉周围某处选取参考信号(本试验采集的参考信号位置为铆钉裂纹的对面无裂纹处),在旋转扫查的过程中经过裂纹时涡流会产生变化,接收传感器TMR接收到变化的信号,通过labview程序处理得到差分信号,识别铆钉周边缺陷。

3 试验研究

3.1 检测参数优化分析

试验先研究激励线圈匝数、检测频率、接收传感器距铆钉距离等因素对于检测结果的影响,优化检测参数,以提高整个检测装置的检测灵敏度。

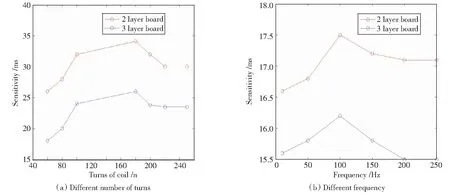

将缺陷板放在多层铆接结构的第二层和第三层,在其他检测条件一样的情况下分别用不同线圈匝数的探头和频率来检测8 mm裂纹。图6a为检测频率100 Hz,激励线圈分别为60、80、100、180、200、220、250匝的检测灵敏度图,由图可看出,激励线圈为180匝时检测灵敏度最高。图6b是用激励线圈180匝的圆柱形单探头,在激励频率分别为10、50、100、150、200、250 Hz的检测灵敏度,从图中可知,激励频率在10~100 Hz时,检测灵敏度呈上升趋势,激励频率大于100 Hz时,灵敏度呈下降趋势。因此,检测时选取灵敏度最高的激励频率100 Hz。

图5 旋转装置Fig.5 Rotating device

图6 圆柱形探头检测灵敏度Fig.6 Detection sensitivity of cylindrical probe

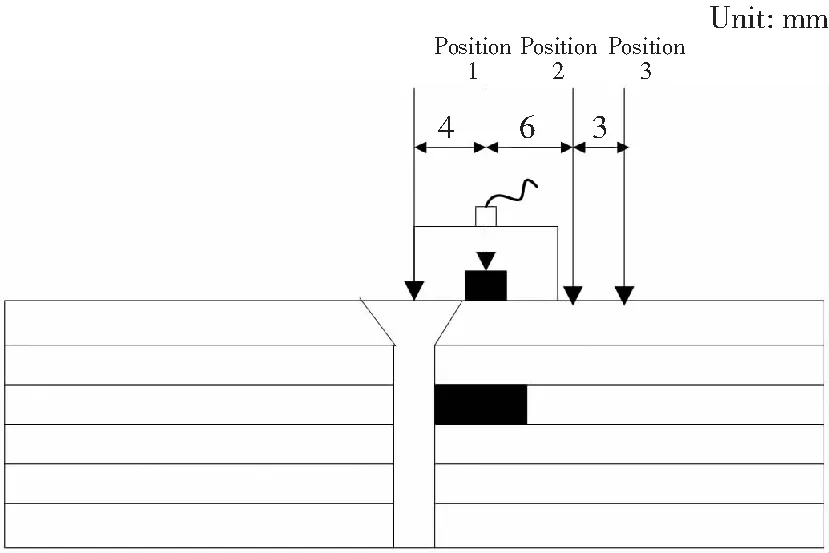

图7为接收传感器距铆钉不同距离的示意图。接收传感器分别在离铆钉中心4、10、13 mm时设定位置1、2和3,用于检测多层金属板第三层的铆钉周边裂纹。检测探头外封装大小为32 mm×32 mm×40 mm的长方体,检测圆盘根据这3个位置和检测探头大小,分别加工32 mm×32 mm的正方形且中心位置离检测圆盘中心位置为4、10、13 mm,分别标记为1#、2#、3#检测圆盘。

检测时使用相同探头和100 Hz检测频率,只改变接收传感器距铆钉的距离,检测效果如图8所示。由图8可见:对检测长度为2、3 mm的裂纹,接收传感器接收位置距离铆钉中心4 mm位置,即用1#检测圆盘检测效果较好;检测其他长度时,接收传感器接收位置在距离铆钉10 mm位置,用2#检测圆盘检测效果较好。因此,进行实际检测时应该选择不同的铆钉与探头距离进行检测。

图7 接收传感器距铆钉不同距离Fig.7 Different distances between the receiving sensor and the rivet

图8 接收传感器距铆钉不同距离检测效果图Fig.8 Detection sensitivity with different distance between the receiving sensor and the rivet

由以上参数优化试验的结果发现,在检测时,圆柱形单探头选取以下参数:激励线圈180匝、检测频率100 Hz、接收传感器距铆钉4、10 mm。

3.2 手动旋转检测与旋转装置检测对比

根据图8可知,接收传感器距铆钉10 mm时检测效果最佳。在没有旋转装置的情况下,利用圆柱形单探头进行检测,在接收传感器距离铆钉中心10 mm的地方靠目测手动绕着铆钉旋转检测。同样的圆柱形单探头利用旋转装置在相同铆钉位置进行检测,并对其检测灵敏度进行对比。

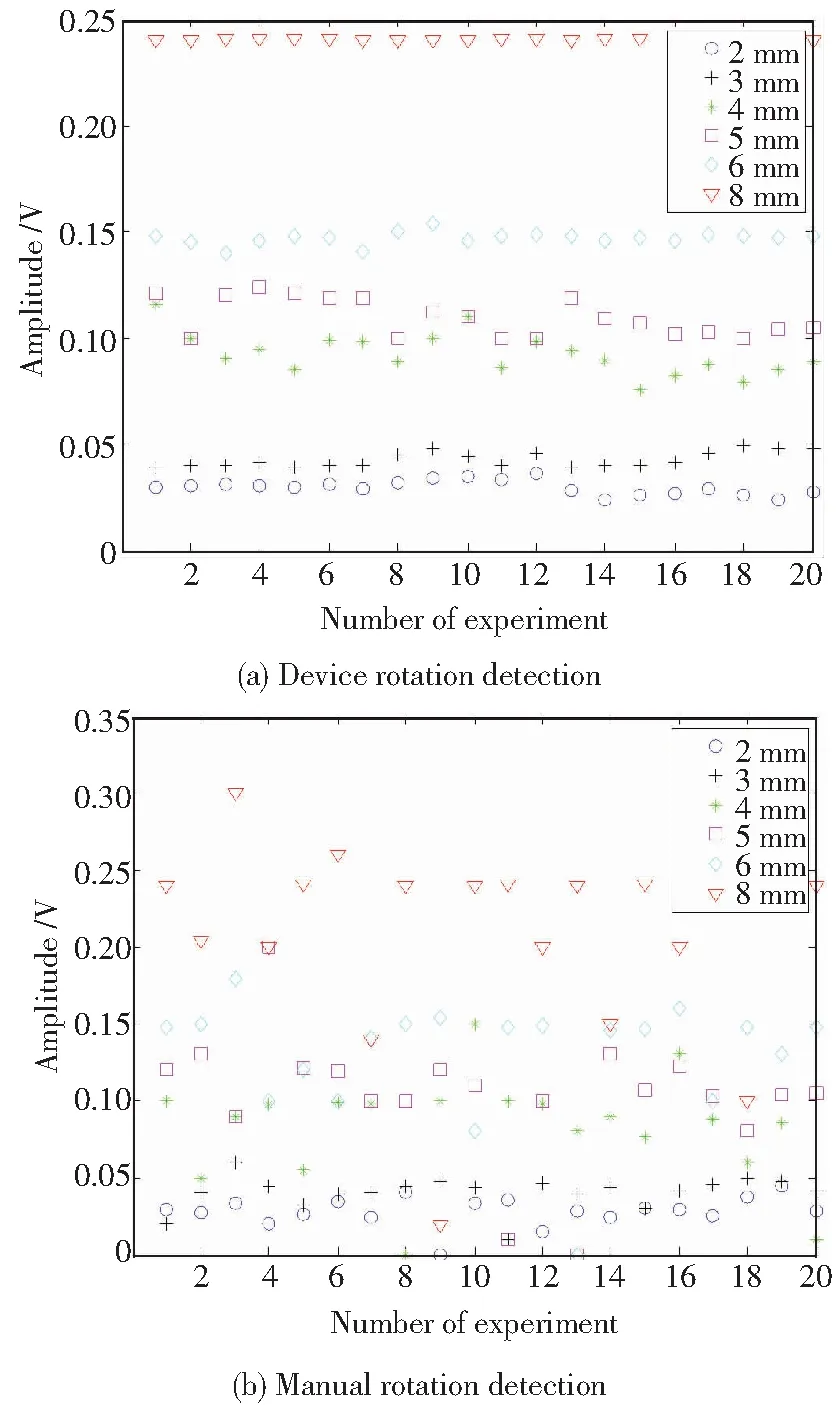

图9为两种检测方式分别对铆钉周边2、3、4、5、6、8 mm裂纹进行1次检测的检测灵敏度对比图,可以看出,手动旋转与旋转装置相比并没有确定的规律。利用这两种检测方式分别对铆钉周边裂纹各进行20次检测后,结果见图10。

图9 手动旋转检测与旋转装置检测效果对比图Fig.9 Detection sensitivity comparison between manual rotation detection and device rotation detection

从图10a可以看出,在检测同一铆钉周边的裂纹20次时,旋转装置检测出的数据基本都在一条直线上,波动范围较小,检测效果较好;图10b中手动旋转检测结果数据波动较大,检测效果较差。

图10 2种旋转检测数据图Fig.10 Detection data for two types of rotation

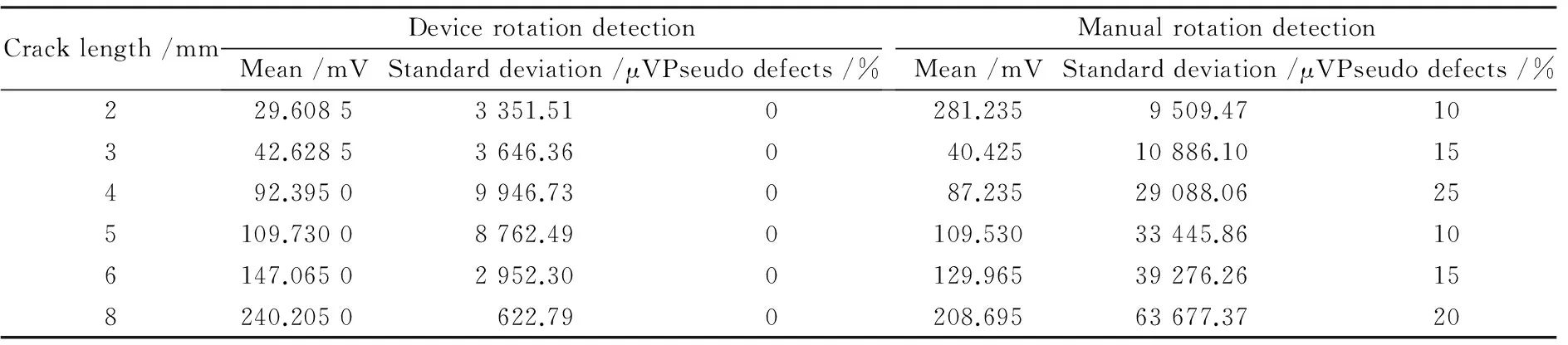

为了能更加详细对比两种检测方式的检测效果和稳定性,对这两种装置检测结果进行处理,试验数据与均值差的绝对值大于3倍标准差的视为伪缺陷,处理结果整理见表1。由表可知,手动旋转检测因距离和提离等变化所产生的伪缺陷信号数量较多,而旋转装置检测中伪缺陷基本没有,检测效果较稳定。

通过对图10、表1的数据进行分析可知:

1)在图10中可以看出两种检测方式采集数据的波动范围,图10a中旋转装置检测出的数据比图10b手动旋转检测出的数据波动范围小,说明旋转检测装置检测稳定;

2)由表1中的伪缺陷百分比结果可看出,手动旋转检测比旋转装置检测的检测正确率低,即误判率要高;

3)在检测过程中利用旋转检测装置,旋转距离一定,无需手动目测旋转角度和旋转距离,检测效率可大大提高,且手动旋转检测人为因素较大。

表1 不同旋转方法检测20次数据比较Table 1 Experimental data comparison for 20 detections with different rotation methods

4 结论

1)利用本研究研制的旋转装置可以检测铆钉孔周裂纹,当激励线圈为180匝、检测频率为100 Hz、接收传感器距铆钉10 mm时,整个检测装置的检测灵敏度最高。

2)该旋转装置的探头绕铆钉旋转,在检测多层板下铆钉周边裂纹时检测稳定性强,检测效率高,而且能够减少伪缺陷,提高检测效率;对探头进行参数优化,检测灵敏度提高,能够检测到3层板下的1 mm铆钉周边裂纹。

[1] 武新军,张卿,沈功田. 脉冲涡流无损检测技术综述[J]. 仪器仪表学报,2016,37(8):1698-1712.

[2] 杨宾峰,罗飞路,张玉华,等. 脉冲涡流在飞机铆接结构无损检测中的应用研究[J]. 测量与设备,2005(12):15-17.

[3] Joubert P Y, Vourc’H E, Tassin A, et al. Source separation technique applied to the detection of subsurface defects in the eddy current NDT of aeronautical lap-joints[J]. NDT & E International,2010,43(7):606-614.

[4] Ramakrishnan R, Jury D. Characterization of defects and damage in rivet holes in a crown lap joint of a commercial aircraft at design service goal[C]//In: Proceedings of the ninth joint FAA/DoD/NASA aging aircraft conference,Atlanta,USA,2006.

[5] Wincheski B, Yu F, Simpon J, et al. Development of SDT sensor based eddy current probe for detection of deep fatigue cracks in multi-layer structure[J]. NDT & E International,2010,43(8):718-725.

[6] Desjardins D R, Vallières G, Whalen P P, et al. Advances in transient (pulsed) eddy current for inspection of Multi-layer aluminum structures in the presence of ferrous fasteners[J]. Review of Progress in Quantitative Nondestructive Evaluation,2012,31:400-407.

[7] Yang G, Dib G, Udpa L, et al. Rotating Field EC-GMR Sensor for Crack Detection at Fastener Site in Layered Structures[J]. IEEE Sensors Journal,2015,15(1):463-470.

[8] Hagemaier D. Eddy current depth of pentration[J]. Materials Evaluation,2004,62(10):1024-1029.

[9] Sophian A, Tian G Y, Taylor D, et al. Design of a pulsed eddy current sensor for detection of defects in aircraft lap-joints[J]. Sensors and Actuators A Physical,2002,101(1-2):92-98.

[10] 邹国辉. 飞机多层铆接结构脉冲涡流检测传感器的设计与参数优化研究[D]. 南昌:南昌航空大学,2015:28-38.

[11] 张斌强,田贵云,王海涛,等. 脉冲涡流检测技术的研究[J]. 无损检测,2008,30(10):750-753.

[12] 周德强,闫向阳,尤丽华,等. 脉冲涡流矩形传感器参数的仿真优化与实验[J]. 传感器与微系统,2013,32(5):13-16.

[13] 曹爱松,付跃文,杨浩. 小径管周向裂纹脉冲涡流检测仿真和试验研究[J]. 失效分析与预防,2017,12(2):71-77.