双层卷焊管用冷轧钢带产品技术分析及应用

2018-04-02凡扬华

凡扬华

(宝山钢铁股份有限公司,上海 201900)

0 引言

随着我国汽车行业的蓬勃发展,相关的零配件行业需求也迅速增长,由此带来了对冷轧钢带产品的需求增加。以应用于汽车刹车系统动力传输管路的双层卷焊管(国外又称邦迪管)为例,由于采用双面镀铜的冷轧薄钢带卷管成形工艺,具有尺寸精度高、防泄漏性能好的特点[1],因此得到了广泛的应用。

邦迪管的成形工艺原创于20世纪30年代的美国,经历了近100年的发展,在有关领域专家的工程实践努力下,目前已衍生出两种代表性的成熟工艺:欧洲制管线工艺和土耳其制管线工艺。国内生产厂家从20世纪90年代初开始引进这两种工艺的成套生产设备,并不断摸索总结影响邦迪管质量的各种设备因素[2]。同时也不乏有关科研院校的专家从理论上研究了邦迪管加工过程的关键特性以及对焊管质量的影响控制模型[3]。本文在对比分析两种制管工艺主要特点的基础上,介绍了相匹配的冷轧钢带产品技术。

1 邦迪管的两种加工工艺特点分析

邦迪管采用双面镀铜的冷轧薄钢带(典型厚度0.35 mm),主要经弯曲变形、连续轧制而成。制管工艺包括几个典型工序:钢带镀铜、分条、连续轧管、定径、钎焊、冷却、矫直、探伤。具体加工过程如下:薄钢板上下表面被镀上3 μm左右的铜层,镀铜后的钢带为适合双层卷管直径的要求(如常用的汽车刹车系统管路直径Φ4.76 mm)被精确地分切成具有严格边部质量要求的窄条;随后窄条被送入连续精密轧管机构,轧制成双层壁管件(如图1所示);由于铜的熔点(1 083.4 ℃)比钢的熔点(1 515 ℃)低,轧好的毛坯管通过加热炉加热至1 120 ℃左右,铜层先熔化,在随后的冷却过程中铜层再凝固,从而将层间粘合。

这种基本的加工原理通过工厂的工程实践,派生出两类典型的加工工艺:短小精悍、紧凑式的意大利—土耳其工艺和布局周全、自动化控制程度高的欧美工艺。前者占地规模小、投资小,轧管和钎焊段连续、单通道生产,成品双层卷焊管以盘卷的方式交给下游用户进一步加工(如图2所示),但由于一些小企业的整条设备全长只有约60 m,全线制管速度约30 m/min,且这种设备的稳定性过分依赖操作者的经验,生产效率不高。

图1双层管横截面图2土耳其工艺双层卷焊管成品

相比较而言,欧洲工艺具有分段式制造的特点,轧管段采用连续高速轧管,可达180 m/min的出管速度,轧好的管件在线按定尺剪裁成段,然后多通道并行(如40根一组)通过钎焊炉完成层间焊合,整条生产线全长可达150 m,生产效率较高。

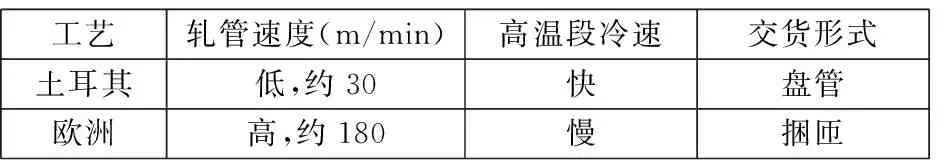

以上两种制管工艺的关键差异点如表1所示。

表1 两种制管工艺的关键差异点

2 冷轧钢带关键产品特性分析

2.1 与卷管成型特性相关的产品特性分析

整个制管过程中轧管段非常关键,直接决定了焊管质量(主要考虑钎焊过程的虚焊和搭接部缺陷)。轧管是一个非常精密的加工过程,可进一步细分为压坡口、多道次双层卷管和定径工序[4-5]。

2.1.1压坡口

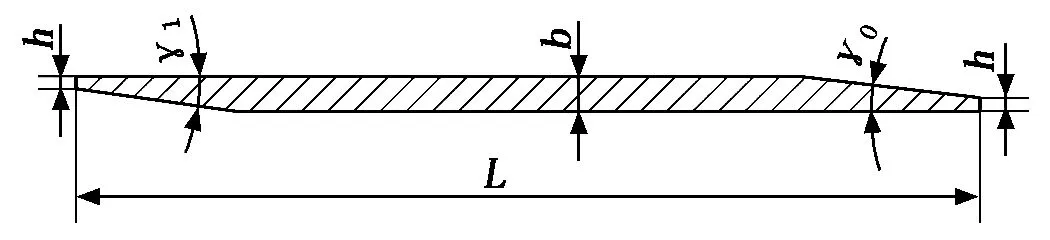

压坡口是对镀铜后分条的两个边缘进行处理,使其具有如图3所示的形状。图3中,b为带钢厚度,γ0和γ1,分别为内、外边缘倾角,L为分条宽度,h为内、外边缘的厚度。

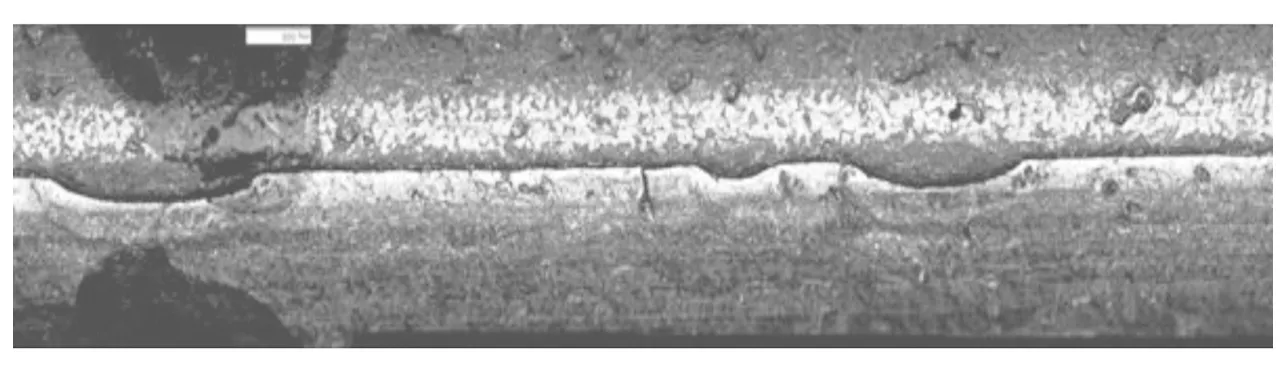

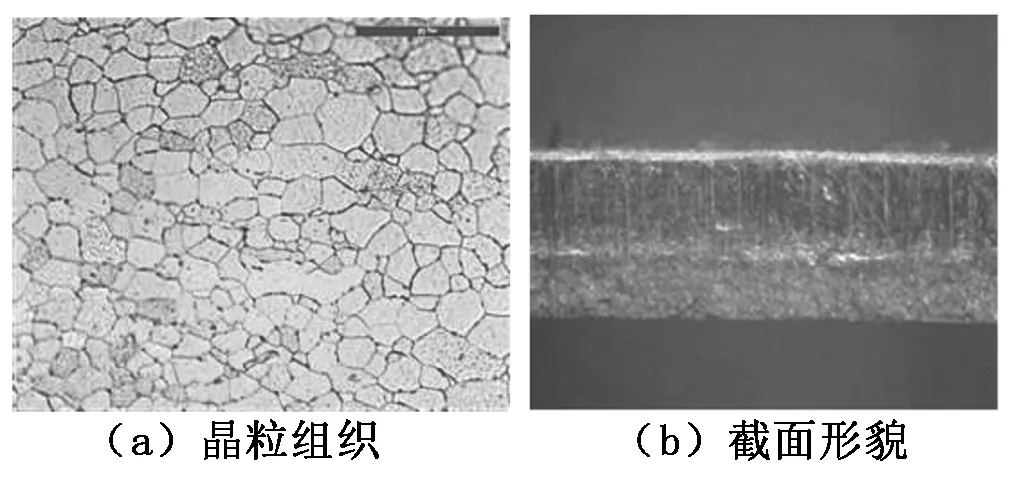

这里的关键参数是边缘的厚度h,由于分条时边部的断面形状不均匀,压平后会导致h大小不均匀,从而导致卷管后搭接部出现如图4所示的缺陷,这种缺陷往往会被ETC探伤设备判定为不合格品,从而降低成材率。另外,焊管所用基材一般为等轴细晶粒钢带与扁平组织钢带,经对比分析两种材料的断面形状(如图5、图6所示),发现焊管外缝质量缺陷的产生与基材的微观组织有关,等轴细晶粒钢带在分条后的断面更加整齐。

图3 压坡口后分条横截面示意图

图4 双层卷管的外缝质量缺陷

图5 等轴细晶粒组织与分条截面形貌

图6 扁平组织与分条截面形貌

2.1.2多道次双层卷管和定径

将压坡口处理后的带钢卷曲成在横截面内呈螺旋线型的管筒(如图1所示)要求带钢在成型的行进中处于稳定状态,除了通过设备孔型设计中的导卫装置和成型孔型中的止口来实现外,同时还要求基材具有一定的挺度。另一方面,考虑后续钎焊工序,双层卷焊管的接合部位是360°的全圆周,并且钎焊过程是在无任何外加载荷下进行,这就要求管筒在成型过程中必须使层间形成一定的压紧力,这样才能使熔化的铜层在毛细管原理的作用下充分填充层间,不出现影响质量的虚焊。

上述分析表明,基材应具备较高的屈服强度,以保证钢带的挺度;另外,压紧力的大小一部分也取决于材料的回弹,根据弯曲成型理论可知,弯曲回弹的大小依赖于基材屈服强度的大小。不仅如此,为了进一步保证足够的层间压紧力,制管工序上还增加了定径工序,并在两组定径辊形成的孔型与管壁之间插入两顶头的芯棒,通过芯棒顶头直径与孔型直径差对卷管进行减薄定径。这种过盈轧制,进一步保证了层间压紧力。

通过分析两种材质的基材在同一套轧管设备下定径后的管筒横截面尺寸(如图7所示,其中1~8测量点是沿管内壁周向八等份位置),发现表现良好的基材与表现欠佳的基材相比,内壁减薄量更大一些。

塑性应变比理论公式为:

r=ln(w/w0)/ln(t/t0).

(1)

其中:r为塑性应变比;w、w0分别为塑性变形前、后试件的宽度,mm;t、t0分别为塑性变形前、后试件的厚度,mm。

由式(1)可以知道,r值越大则越不容易减薄,因此对于双层卷管的定径减薄而言,r值不宜过大。

图7 两种材质的基材内壁厚度比较

2.2 产品特性设计

由表1可知,土耳其工艺的主要不足是毛坯管经钎焊工艺出炉后,立刻进入快速冷却段,且冷却段比较短,温度从1 120 ℃迅速降至700 ℃左右,导致固溶的C、N原子来不及充分析出,在随后的盘弯过程中,形成钉扎现象,导致屈服纹缺陷。因此,针对这种工艺的产品特性,关键是控制引起人工时效的元素析出。

而对于欧洲制管工艺,由于轧管段速度较高,因此对基材长度方向上产品特性的均匀性要求更高,同时,由于钎焊段冷却速度慢,且采用捆匝交货的方式,不存在屈服延伸现象发生的条件,故应设计成连退向产品特性。

3 相关产品技术的设计与应用

基于钢厂的实际工艺条件,对于采用土耳其工艺的用户群,采用罩式炉和低碳铝镇静钢产品技术,优化了成分设计和配套的一贯制工艺,确保晶粒组织近似等轴的特征,成功解决了用户盘管时的屈服纹、成品管时效性不过关等问题,累计向市场供货超过10万吨,得到用户的认可。而对于采用欧洲工艺的用户群,开发连退材质的双层卷焊管用材,具有较高的屈服强度,且性能更加稳定和一致,实践证明,用户的成材率较之前有显著提高。

4 结论

本文重点分析了双层卷焊管的加工过程及工艺特点,为满足双层卷焊管质量要求,提出了冷轧钢带基材的产品设计要点:

(1) 从改善双层卷管轧管成形质量角度考虑,应在满足后续进一步总成加工的塑性要求前提下,适当提高基材的屈服强度,同时限制材料的塑性应变比。

(2) 从改善双层卷焊管成形质量角度考虑,主要针对外缝质量,应在基材的成分和一贯制工艺上考虑,将基材的晶粒控制为近似等轴细晶粒。

(3) 从土耳其工艺和欧洲工艺的差异性角度考虑,对土耳其工艺而言,应特别考虑盘管过程中出现屈服纹缺陷的风险,在基材的成分设计中添加一些合金元素,控制影响时效析出元素的量;对欧洲线而言,因其高速轧管的特点,要求基材长度方向上应具有更加一致的产品特性,因此宜采用连续退火的冷轧钢带。

参考文献:

[1]刘承杰,于恩林,吴坚.双层卷焊管的生产研究[J].鞍钢技术,1994(5):42-44.

[2]张华平.双层卷焊管生产工艺及其工艺参数控制的研究[J].机械工程与自动化,2011(5):105-106.

[3]于恩林,赖明道,吴坚.双层卷焊管成型质量的理论分析及实验研究[J].钢铁,1996,31(1):40-43.

[4]于恩林,吴坚,赖明道,等.双层卷焊管的工艺研究[J].钢铁,1988(7):31-34.

[5]肖景容,姜奎华.冲压工艺学[M].北京:机械工业出版社,1999.