采煤机电控系统硬件总体设计

2018-04-02刘波

刘 波

(西山煤电东曲矿, 山西 古交 030200)

引言

采煤机是矿井工作面开采的主要设备,当在采煤机内部布设功率调节器时牵引电机发生偏载的概率会大幅降低,一般会降低至8%以内,进而延长了电机的服务时长,保证了工作面开采的顺利进行[1-3]。采煤机牵引电机的工作方式为主从控制,故从电机的工作状态由主电机决定,当主电机发生故障时,则会影响从电机功率的输出,这就会对采煤机的正常截割工作造成影响;功率过小则采煤机割煤效果下降,功率过大则采煤机内部电路容易损坏[4]。为了避免此类现象发生,对牵引电机在不同协调控制方法下的响应特征进行研究,避免采煤机电机现有控制方式下的偏载事故,提高采煤机运行的稳定程度。本文在研究过程中,建立了牵引部机电的仿真模型,对不同工况下采煤机的响应特征进行系统分析。

1 牵引部机电的仿真模型建立

采煤机牵引部机电的联合仿真指的是机械系统和电机系统。建模时,通过ADAMS建立虚拟样机模型,在Matlab中建立联合仿真模型;在ADAMS中建立机械系统,通过Matlab中的control模块读取ADAMS中导入的数据,从而显示联合仿真系统。ADAMS可对输出的电机转速值进行实时控制,同时Matlab可实时反馈电机转矩值,同时该转矩值又会作为电机所受的外载荷。ADAMS和Matlab间的协调关系如图1所示,由此实现了牵引电机双电机的共同控制,最终得到的牵引部机电的仿真模型如图2所示。

2 不同协调控制方法下的仿真结果分析

2.1 主从控制工况下仿真结果分析

当采煤机牵引电机的工作方式为主从控制时,认为从电机的转速为主电机的输出转速,其原理如图3所示。

图1 ADAMS和Matlab之间的协调关系示意图

图2 牵引部机电的仿真模型示意图

图3 主从控制工况原理示意图

当工作面开采过程中煤层的强度不变且两个电机均处于满负荷状态工作时,则两个电机的参数相同,设置牵引电机的输入转速为140 r/s,通过斜坡函数的方式来添加牵引阻力,在0.5 s内达到了90 kN,这样可以避免采煤机传动齿轮运行过程中啮合力发生突变。该工矿条件下主从电机的转速偏差特征如下页图4所示。

在图4中,正值表示主电机的转速比从电机的高,而负值表示主电机的转速比从电机低,从图4中可以看出,在时间为1 s的范围内,主从电机的转速偏差从10 r/min减小到了-3 r/min,这是由于从电机接受主电机输出信号的时间有所滞后,故刚开始二者转速偏差较大;在时间为1~2.5 s的范围内,主从电机转速偏差从-3 r/min增加到0,即二者转速同步,这是二者转速趋于同步的过程。通过偏载率η可反应主从控制工矿的稳定性特征,偏载率η可通过式(1)计算。

式中:F左为左销轮动态的啮合力;F右为右销轮动态的啮合力;F均为两个销轮平均的啮合力;F均=(F左+F右)/2。

该工矿条件下两个销轮动态啮合力的变化特征如图5所示。

图4 主从控制条件下主从电机的转速偏差特征示意图

图5 主从控制条件下两个销轮动态啮合力的变化特征示意图

在图5中,左销轮受主电机控制,右销轮受从电机控制。从图5中可以看出,刚开始左销轮动态啮合力增大到61 kN,然后在2 s的时间内在该值上下波动,波动幅度较小;右销轮动态啮合力增大至40 kN后同样进行2 s的波动;左销轮的偏载率达到了62%,该值较大,而且在这时间范围内左销轮的动态啮合力要高于右销轮,这是由于左销轮的响应速率要高于右销轮。在2 s后,左右销轮动态的啮合力均达到稳定值,其中,左销轮动态啮合力围绕55 kN上下波动,右销轮动态啮合力围绕50 kN上下波动,同时左销轮的偏载率从62%减小到了12%。综合而言,在主动控制工矿条件下电机的牵引性能被限制,且左销轮的工作稳定性低于右销轮。该工矿条件下两个电机有效电流的变化特征如图6所示。

图6 主从控制条件下两个电机有效电流的变化特征示意图

从图6中可以看出,在1.6 s的时间范围内,从电机的有效电流为76A,而主电机的有效电流为78A,从电机的有效电流要低于主电机,由此也说明了从电机运行的滞后性,这就容易引起电机的偏载,而电机在高电流状态下偏载工作极易导致电机发热,从而影响电机工作的平稳性,综合说明了该工况形式的不合理。

2.2 改进协调控制工况下仿真结果分析

基于主动控制工况的不合理性,在此提出另外两种工矿:并行控制和交叉耦合控制。在这两种工况条件下两个销轮动态啮合力的变化特征如图7和图8所示。

图7 并行控制条件下两个销轮动态啮合力的变化特征示意图

图8 交叉耦合控制控制条件下两个销轮动态啮合力的变化特征示意图

从图7和图8中可以看出,并行控制工况和交叉耦合控制工况条件下左右销轮动态啮合力的变化趋势较为相似,啮合力的值均大约为45 kN,偏载率极低,仅为0.3%,远远低于主动控制工况条件,几乎未发生偏载现象,由此说明了左右电机的工作性能良好,受力均匀。两种工矿条件下两个电机有效电流的变化特征如图9所示。

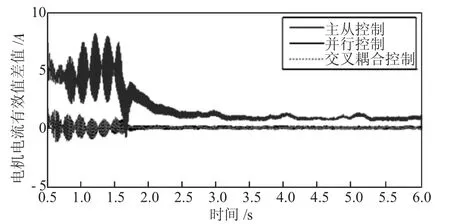

图9 两种工况条件下两个电机有效电流差值的变化特征示意图

从图9中可以看出,在时间为1.6 s的范围内,并行控制工况和交叉耦合控制工况条件下两个电机有效电流差值在1 A范围内波动,差值极小,而后两个电机有效电流差值保持为0;而主从控制工况条件下一开始两个电机有效电流差值就较大,而后差值也大约为1 A,对比说明了并行控制工况和交叉耦合控制工况条件下电机工作的稳定性较高。两种工矿条件下牵引速率变化特征如图10所示。

图10 两种工况条件下采煤机牵引速率的变化特征示意图

从图10中可以看出,在时间为1.9 s的范围内,采煤机牵引速率增大到大约8.2 m/min,而后牵引速率保持相对稳定的状态。从右下角的滤波图中可以发现,主动控制工况条件下电机的响应速率要滞后于其他两种工况条件,滞后时间大约为0.3 s。

从采煤机牵引电机的动态啮合力变化、有效电流变化以及采煤机牵引速率的变化规律角度综合分析,主从控制工况条件下牵引电机的偏载现象严重,牵引性能无法得到充分发挥,且电机的响应速率更为滞后,故电机工作不稳定;并行控制工况和交叉耦合控制工况条件下牵引电机几乎不会发生偏载,牵引性能得到较大程度的利用,故这两种工况条件更为合理。

3 结论

采煤机牵引电机的偏载现象影响采煤的开采效率和服务年限,不同工况条件下采煤机电机的偏载率不同,故本文对牵引电机在不同协调控制方法下的响应特征进行了研究。主要结论如下:

1)从左右两个销轮动态啮合力的变化特征角度分析,主从控制工况条件下偏载率从62%减小到了12%,而并行控制工况和交叉耦合控制工况条件下偏载率仅为0.3%

2)并行控制工况和交叉耦合控制工况条件下电机的有效电流差值要小于主动控制。

3)主从控制工况条件下牵引电机的偏载现象严重,牵引性能无法得到充分发挥,且电机的响应速率更为滞后,故电机工作不稳定;并行控制工况和交叉耦合控制工况条件下牵引电机几乎不会发生偏载,牵引性能得到较大程度的利用,故这两种工况条件更为合理。

[1]孙承洁.滚筒采煤机变速控制策略及实验研究[D].重庆:重庆大学,2016.

[2]杨文奇.采煤机牵引部双电机驱动协调控制研究[D].重庆:重庆大学,2016.

[3]刘长钊.非稳态工况下采煤机截割传动系统机电动态特性研究[D].重庆:重庆大学,2016.

[4]杨阳,袁瑷辉,邹佳航,等.采煤机机电液短程截割传动系统设计与性能分析[J].煤炭学报,2015(11):2 558-2 568.