照相机前盖模具设计★

2018-04-02曾碧波姜海翔

曾碧波, 姜海翔, 程 新

(荆楚理工学院, 湖北 荆门 448000)

引言

随着塑料性能的稳定和良好的工艺性,在制造业领域的应用也越来越广泛,同时塑件产品的结构也越来越复杂,给产品的模具设计带来更高要求。传统的经验设计方法存在很多不足,失败几率高,满足不了现代产品更新快且周期短的需求。CADCAE技术的应用,能在设计阶段提前发现模具设计的不足,将失误扼杀在前期,避免了加工的投入,降低费用并缩短了周期,很好的满足了产品设计要求。本文针对照相机前盖的模型,采用CADCAE技术进行模具设计及仿真,通过仿真可知,设计结果满足需求。

1 塑件成型工艺性分析

通过对产品的结构和材料进行分析,确定产品成型零件的结构,最后选取合适的注塑设备。

1.1 塑件结构分析

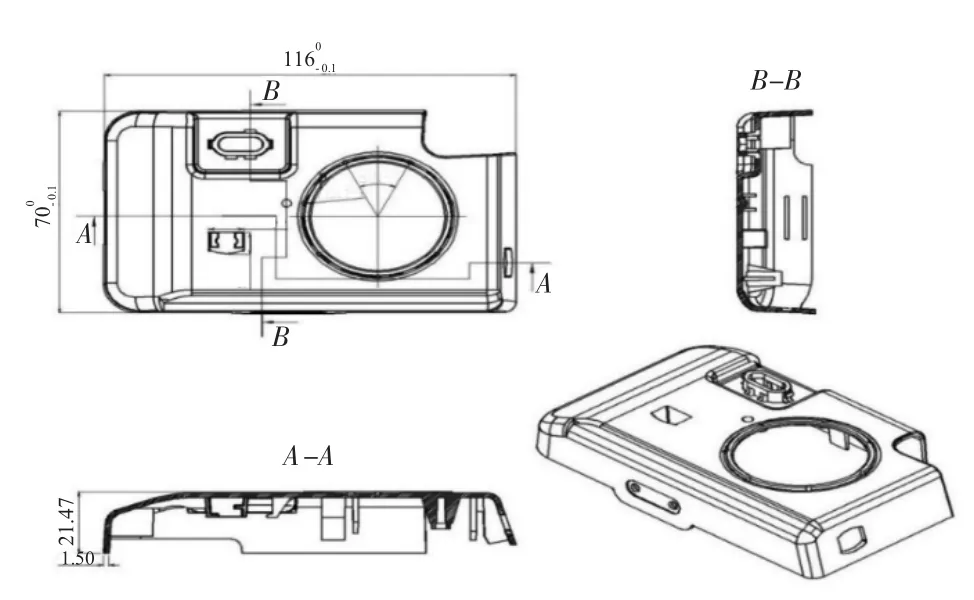

产品结构如图1所示,平均壁厚为1.75 mm,尺寸精度无特殊要求,均为自由尺寸,设计公差等级MT5。

产品结构为中等复杂,外观面精度要求高,其中有多处扣位,要设置抽芯机构使模具能顺利开模,如图2所示。

图1 照相机前盖平均壁厚分析图

图2 照相机前盖二维参考图(单位:mm)

1.2 塑件材料分析

产品选用ABS材料,ABS属于热塑性塑料,外观为粒状或粉状,呈微黄色,不透明但成型的塑件具有较好的光泽。ABS性能比较稳定,硬度和可加工性好,应用广泛。ABS在成型过程中对原料的干燥性要求较高,注射时原料含水量应控制在0.1%以下。

1.3 塑件成型结构分析

1.3.1进胶方式选取

1)大水口直接进胶会在产品的表面留下很大胶痕,难以去除同时影响产品表面质量。

2)侧进胶的方式会在产品的装配位留下突出胶料,影响装配。同时缺口会使杂质进入机器内部,影响使用。

3)潜进胶的形式会在产品的侧表面留下胶痕,影响外观。

4)牛角进胶适合于大产品的进胶。小型产品过于浪费料。且牛角的加工过程复杂。

5)细水口点进胶只会在产品的表面留下微小的胶痕,可以使用商标遮盖。

由于产品为外观产品,对外观要求高,所以模具采用细水口点进胶方式。

1.3.2侧抽芯机构设计

由于产品内部扣位复杂,要设置侧抽芯机构进行脱扣。侧抽芯机构由一个后模滑块和两个前模隧道滑块组成,后模滑块使用斜导柱进行开合模,而前模滑块使用拨杆进行开合模[1]。

产品外部的扣位使用滑块脱离,在内部无法使用滑块的地方使用斜顶脱扣并顶出。

1.4 注塑机的选择

用UG软件建模,其体积为17.72 cm3,质量为18.61 g。流道质量按产品质量的0.6倍计算,则总质量为29.77 g。根据实际注射量为注塑机额定注塑量的20%~80%[2],结合公司的注塑机设备,初选注塑机的型号为XS-ZY-130。

2 成型方案的设计

2.1 确定型腔的数目及布置

考虑到产品的产量较大,因此使用一模多腔的布局形式,但产品的形状较复杂,三面有滑块,所以产品个数不能太多,因此采用一模2腔的布局形式。产品之间不通过流道,同时为使模具结构紧凑,两产品的型腔间距参照经验[3]取25 mm,型腔采用CNC加工,型腔与型腔间距调整取整数100 mm。如图3所示。

图3 产品布局图(单位:mm)

2.2 产品分型面的确定

根据分型面选择原则,考虑到产品最大外形较为简单,分型面选为产品底部,如图4所示。

图4 分型面

2.3 凸凹模的设计

成型零件的结构有整体式和组合式。整体式一般适用于高低落差不大的产品,使用一整块钢料进行加工即可。优点是塑件表面无镶拼线痕迹;缺点是局部易损坏。而镶拼式需要将产品局部高度落差大的地方单独做一块材料镶嵌拼合起来。优点是不好加工的地方变得好加工,利于排气。缺点是有镶拼线痕迹,外观不完美[4]。

凸模有较小的柱位和凸台,局部强度太弱,做成镶件的形式利于更换。凹模有较深的骨位,加工时刀具无法进入,做成镶件利于加工,也利于后期的表面抛光。本产品采用镶拼式凸凹模。具体凸凹模结构如图5所示。

图5 凸、凹模结构

3 模具系统的设计

对模具的浇注系统、顶出系统、排气系统和冷却系统进行设计,并选取模架,完成模具的装配图设计[5]。

3.1 浇注系统设计

3.1.1流道布置形式

流道需要均衡的填充每一个产品,保证产品在相同的时间内充填完整,同时也比较好加工,设计布局如图6所示。

图6 流道布局

3.1.2主流道设计

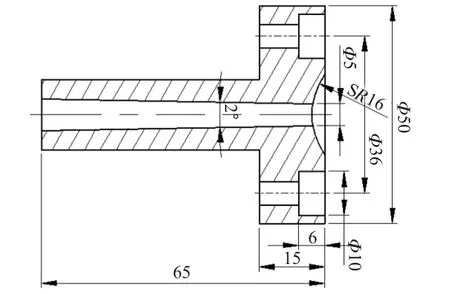

主流道一般位于模具的中心轴线上,与注塑机喷嘴的轴线重合,主流道如果直接设计在模胚上,在模板与模板接触处可能出现溢料的情况[6],为了在保护模具的同时使熔融的塑料流动平稳不溢料,这就需要设置浇口套。浇口套的尺寸决定了主流道的尺寸,如图7所示。

图7 浇口套(单位:mm)

3.1.3分流道设计

分流道采用两级设计:第一级分流道采用U型流道,截面尺寸如图,L1=110 mm;第二级分流道采用细水口流道,L2=60 mm。

分流道的表面粗糙度不能太低,为保证与分流道接触的外层熔融塑料流动平稳,粗糙度Ra取1.6μm,如图8所示。

图8 分流道界面尺寸(未标单位:mm)

3.1.4浇口设计

①关于黄河口地域概念的界定因历史上黄河“善淤、善决、善徙”而导致其河口的变迁极为复杂,在研究中一般认为黄河口就是黄河三角洲的代称,但是黄河三角洲按其形成年代分为古代、近代和现代黄河三角洲,出于具体研究的需要,同时因近代黄河三角洲90%以上地域在东营市行政辖区之内,本文在研究中主要以东营市行政区划范围来界定黄河口。

浇口确定在产品上表面胶位比较厚的地方,这样容易充填完整。表面形成的胶口痕迹使用商标遮盖即可[7]。浇口如图9所示,△A=0.8 mm,β=15°。

图9 浇口尺寸

3.2 顶出系统设计

顶出机构选用圆柱台阶推杆,结构简单,价格便宜。直径为5 mm,T8A碳素工具钢,热处理50HRC,推杆工作端配合部分粗糙度0.8 μm。推杆在后模的位置如图10所示。

图10 推杆布置

3.3 侧抽芯系统设计

产品有内凸结构,由于垂直于脱模方向,不能正常的从模具中脱出,因此,内凸结构成型零件要做成活动的型芯,模具必须设置抽芯机构。通常采用两种抽芯机构,第一种采用滑块导滑的分型抽芯机构,第二种采用斜杆导滑的分型抽芯机构[8]。两种抽芯机构如图11所示。

模具共设置三个位置的滑块分型抽芯机构,分别如图12、13所示。

内部有一个需要脱离的扣位,这种地方无法使用滑块,只能使用斜杆导滑的分型抽芯结构如图14所示。

图11 抽芯机构

图12 后模滑块分型抽芯机构

图13 前模滑块分型抽芯机构

图14 斜杆导滑的分型抽芯机构

3.4 排气系统设计

3.4.1产品周边的排气

产品使用细水口进胶的方式,从产品的顶部直接注射,熔融的塑料从产品的顶部往下充满周边,产品的体积并不是很大,因此型腔不会困气,气体会沿着上下模的间隙排出,从而保证注塑饱满。

3.4.2产品骨位的排气

产品有多处深骨位,这些地方在注塑时会困气,使气体无法排出,导致产品有缺陷,因此需要在此处设置排气。设置排气的方式是单独将此处做一个镶件,然后在镶件上面加工出排气槽,由前面所知,ABS的溢胶值为0.03 mm。所以在镶件上面的槽深需要小于0.03 mm,取0.02 mm即可,宽度取刀具的直径Φ4 mm。排气槽如下页图15所示。

3.5 冷却系统设计

为了保证冷却效率,要求冷却凸凹模的水流均匀,一般根据产品的大小由经验[2]确定水道的大小,选取冷却水道的直径为Φ8 mm。为防止漏水,水道的端部用堵头堵住,凸凹模与动定模板连接处的水路使用Φ16的胶圈密封。

3.5.2冷却水道的形式

考虑到加工方便和成本低的要求,模具使用环形水道,这种水道可以满足冷却的要求。凸凹模结构相似,采用相同的水道形式。水道如图16所示。

图15 排气槽

图16 环形水道

3.6 模架的选择

此产品选择细水口模架,查文献[1]中表1.2,根据模仁的长宽230 mm×180 mm,确定动定模板的尺寸为:动模板的尺寸为350 mm×450 mm×80 mm;定模板的尺寸为350 mm×450 mm×90 mm;模脚的高度为120 mm[9]。

3.7 模具的装配图(如图17所示)

图17 模具装配图

4 开模过程

细水口模具,需要开三次模。第一次水口板与前模板分开,水口料与产品的连接点被拉断。第二次水口板与面板分开,水口料与水口钩针分离。水口料掉落。第三次前模板与后模板分开,产品脱模,顶针顶出[10](如图18所示)。

图18 模具开模过程

5 结论

本次设计采用UG三维软件对照相机外壳进行模具设计,并进行仿真。本次设计包含有以下部分:

1)产品的工艺性分析。根据照相机外壳的尺寸,分析产品的工艺性特征是否能够满足注塑工艺的要求和结构设计的需求。

2)模具的方案设计。选取模具的分型面,设计模具的腔体数量及分布形式,合理的选择进胶方式及浇口位置。

3)注塑机的选择。根据模胚的大小,结合工厂生产设备状况,选取合适的设备用于注塑生产。

4)模具结构设计。对模具的浇注系统、成型零部件、顶出系统、冷却系统和排气系统进行设计计算,然后选取模胚。

5)模具开模仿真。对模具的开模过程进行仿真,仿真结果表明,此设计结构合理,动作流畅无干涉。

[1]覃鹏翱.塑料模具设计技巧[M].北京:电子工业出版社,2010.

[2]田光辉,林红旗.模具设计与制造:第2版[M].北京:北京大学出版社,2009.

[3]成大先.机械设计手册[M].北京:化学工业出版社,2010.

[4]屈华昌,张俊.塑料成型工艺与模具设计[M].北京:机械工业出版社,2008.

[5]张海鸥.快速模具制造技术的现状及其发展趋势[J].模具技术,2000(6):87-88.

[6]高占华,曹巨江,张利平,等.UG在注射模设计中的应用[J].模具制造,2007.

[7]夏琴香.模具行业发展现状分析.机电工程技术[J].机电工程技术,2014(7):118-119.

[8]杨凌平,杨有才,丁文伟.模具的失效分析[J].模具技术,2002(5):113-114.

[9]杨凌平,魏晓伟,杨军.表面处理技术在模具中的应用和发展[J].模具技术,2007(9):87-88.

[10]陈永华.小型模具企业多项目协同管理研究[J].机械设计与制造,2012(5):99-101.