蜗轮蜗杆传动装置支承结构优化设计

2018-04-02孙翠娥

孙翠娥

(江苏省靖江中等专业学校, 江苏 靖江 214500)

引言

零下40℃条件下传动装置的调转过程十分缓慢。根据这一发现,对电机和传动装置连接位置机动轴力矩进行测定,从常温状态以及低温状态分别进行具体的检测,结果显示,常温状态下的轴力矩要大于低温状态下,进一步检查和检测后表明,自身阻力矩的增加是造成传动装置调转较慢的重要因素,因而可对原有的结构进行优化,减小常温状态和低温状态下的轴力矩。

1 传动装置支承结构及其受力情况分析

1.1 箱体变形分析

传动箱体对于传动装置发挥着重要的外部保护作用,因而对于传动箱体本身就具有较高的要求。传动箱在综合多项因素后采用的材料主要是铝合金,要求传动箱中厚度最薄位置达到3 mm,在不同的温度条件下,传动箱在受力后出现的变形存在差异性,为进一步明确常温以及低温条件下传动箱变形对传动装置力矩产生的不利影响,在上述两种不同条件下进行相关检测[1](如图1所示)。分别在18℃以及-40℃条件下对箱体变形进行分析(如表1所示)。

根据检测后的结果,从表中可以看出,-40℃条件下相对于常温18℃,除了L3增加外,其余各项尺寸参数均发生明显降低,也就是说在低温条件下,传动装置外部保护箱体的尺寸会缩小,在缩小过程中会对轴承的轴向以及径向产生压力,促使摩擦力增加,在摩擦力增加的情况下,传动装置对应的阻力矩也会增加。

图1 传动装置外部箱体结构示意图

表1 不同温度条件下传动箱体尺寸参数 mm

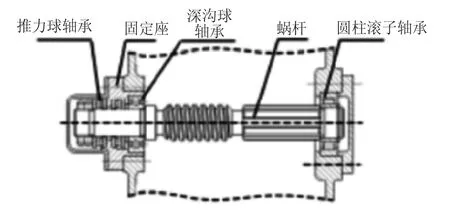

1.2 蜗轮蜗杆传动装置支承结构分析

在传动结构中蜗轮蜗杆传动装置使用率较高,如图2所示,在该装置中,两端支撑结构在设计过程中属于固定状态。从图中可以看出,箱体轴孔和一端轴承之间通过间隙完成配合,为保证在温度作用下热胀冷缩,设计时在端盖和外圈之间留有一定间隙。轴承具体的游隙量可通过轴承外圈轴向位置的调节去实现[2]。

图2 蜗轮蜗杆传动装置支撑结构示意图

有学者在研究后发现处于常温条件下已经调节后的螺杆支撑结构轴向间隙基本处于稳定状态,当温度逐渐下降后,原先调节后的间隙会逐渐缩小,相应的造成了传动箱体出现不同程度的变形。轴向间隙会逐渐缩小,甚至影响到正常工作,在这种情况下可根据实际情况将调整垫片予以拆除。上述变化属于可控范围内,对于变化较大,调整垫片无法满足要求时,传动力矩会进一步增大,相应的传动精度也会进一步受到影响[3]。

传动箱体实用的材料为铝合金,而铝合金中铝材料对应的线膨胀系数为2.3×10-5/℃;轴承采用的材料为钢铁,对应的线膨胀系数为1.12×10-5/℃;随着温度的降低,在收缩变形量方面,箱体会超过轴承、蜗杆,因而箱体可对轴承施加外力作用,使得箱体紧紧与蜗杆相靠近,变形严重时可造成卡死,与此同时,轴承外圈弹性引起的弹性收缩会使得原有设置好的间隙变小,间隙变小会增加摩擦力,摩擦力增加可引起阻力矩的增加,这一系列属于连锁反应,能够从多个角度产生不利影响。

1.3 蜗轮轴组件结构分析

蜗轮轴、轴承、蜗轮、偏心端盖等均属于蜗轮轴的主要组成,该体系属于两端固定支撑结构。其中调整蜗轮蜗杆方面主要依靠偏心端盖,在实际间隙调整过程中,上下部位的偏心端盖在同步性方面较差,在不同步的情况下,不仅会使蜗轮蜗杆的接触面较差,而且还会使蜗轮蜗杆的轴心处于不垂直状态,这种变化可造成传动装置出现不均匀的力矩,同时伴随着力矩的增加。在两端固定支撑结构中,箱体变形也会引起力矩的变化[3]。

综合以上分析,在温度变化过程中传动箱体尺寸会发生变化,并造成蜗杆径向间隙以及结构轴向间隙缩小,最终使得阻力矩增加。

2 蜗轮蜗杆传动装置支承结构优化设计分析

根据上述分析,采用的两端固定支撑结构存在着随温度变化灵活性较差的问题,基于此,对蜗轮蜗杆传动装置支承结构进行优化设计,具体的将固定支撑结构调整为固定-游动支撑结构,如图3所示。

图3 优化处理后的蜗杆支撑结构示意图

从图中可以看出,优化后的蜗杆支撑结构中固定端包括深沟球轴承、推力球轴承以及固定座等。这种设计结构既可以承受径向荷载,还可以承受双向轴向荷载。其中固定座采用的材料为钢件,而钢件的温度变化较小,不仅如此,在优化后减小了两个轴向间隙的距离,使得温度变化对其影响更小,针对温度较低情况下出现的力矩变大问题,通过对两个推力球轴承轴向间隙的调节能够进行控制,固定座内安装的推力球还能够消除低温条件下箱体变形对轴承产生的作用,采用的轴承为外圈无挡边的圆柱滚子轴承,保证了轴承内圈和外部之间存在相对移动,这种移动能够较好的适应箱体在低温条件下出现的缩小,避免了对整个结构的影响。

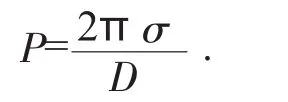

根据不同的材料线膨胀系数在计算后,满足轴向游动条件下,L1位置处的蜗杆游隙为0.2 mm。在箱体内部和轴承外部处于挤压状态时,接触面积会影响到轴承外周的收缩变形。此时通过对径向压强计算后显示,轴承径向压应力在温度恒定的条件下处于恒定,相应的轴承和箱体外部之间的压强也是固定的,对应的计算公式为:

式中:D表示设备对应的外部直径;σ表示轴承径向压应力;T表示设备的外壳壁厚。在接触过程中的压力值是压强和接触面积的乘积,在压力恒定的情况下,通过减小接触面积能够降低压力作用,压力的减小有助于减小变形量;在接触面积减小到50.0%的情况下,对应的轴承变形较小,经过计算后,对应的变形量已经远远小于轴承的游隙,保证了传动可以灵活地运转[4]。

在上下偏心端盖不同步这一问题上,由于蜗轮蜗杆的轴心不垂直会造成传动装置力矩的变大,针对这一问题,可通过优化偏心端盖得到解决。图4所示为蜗轮轴组间优化示意图,优化设计后的蜗轮组件包括偏心座、蜗轮、蜗轮轴、圆锥滚子轴承等。其中偏心座外圆和内控之间保持的偏心量是σ,其中箱体蜗轮轴孔内安装外圆,在内孔的两端安装蜗轮轴、蜗轮、圆锥滚子轴承,蜗轮蜗杆间隙的控制可通过对偏心座的调整实现,其中的偏心量主要用于出现误差后的补偿。

图4 蜗轮轴组间优化示意图

3 结论

针对蜗轮蜗杆传动装置支承结构在温度变化较大情况下产生的收缩,通过优化设计,将两端固定调整为固定-游动支撑结构,同时对两个偏心端使用偏心座进行替代,有效地解决了极低温度条件下的调转缓慢问题。

[1]师彩云,周建忠,谭文胜,等.核级阀门电动装置中蜗轮蜗杆传动的动态接触分析[J].机电一体化,2014(5):78-79.

[2]刘磊,韦方平.蜗轮蜗杆传动系统上行超速保护装置设置的必要性探讨[J].机电工程技术,2014(3):54-55.

[3]张宏兵.基于CATIA软件平台蜗轮蜗杆参数化设计[J].机械制造与自动化,2012(3):112-113.

[4]吴敬,教传艳,张树伟.磨床主轴由静压轴承支撑改为滚动轴承支撑的设计[J].机床与液压,2014(8):79-81.