精密螺栓加工变形工艺研究

2018-04-02吴雁玲任玉红符代桥杨振业李嘉璐

吴雁玲, 董 春, 任玉红, 符代桥, 杨振业, 李嘉璐

(中国北方发动机研究所 机械制造厂, 山西 大同 037036)

引言

某型号柴油机的发动机机油泵由一层压油泵和两层回油泵串联组成,主要零件包括前、中、后泵体,主、被动轴和主、被动齿轮,每层泵内有两个主动齿轮和两个被动齿轮,组成人字形。主、被动齿轮分别共用一根主动轴和一根被动轴,齿轮驱动主动轴,主动轴通过平座键驱动主动齿轮,带动被动齿轮在被动轴上旋转。前、中、后泵体通过四条长螺栓定位连接而成,分别为两条紧固螺栓和两条精密螺栓[1]。由于机油泵的装配要求精密螺栓有精准的定位作用,且在发动机工作时,会随发动机产生振动,工作条件非常恶劣,如果加工存在问题,会在使用中断裂,因此螺栓的加工非常关键。

图1 机油泵

图2 机油泵纵剖面

图3 精密螺栓示意图(单位:mm)

1 问题提出

某批机油泵精密螺栓共加工126件,由于弯曲变形严重,其中55件精车后磨外圆没有磨量,经测量发现外圆直线度大于0.3 mm,成品率只有56%,因此造成大量报废。

2 变形原因分析

机油泵精密螺栓的加工工艺如下:下料—粗车成形—热处理(调质)—精车成形—磨外圆—滚制螺纹—铣扁—最后检查—氧化处理。查找变形原因,发现其主要因素为车削时切削力的影响和加工过程中产生的切削热导致螺栓弯曲变形,具体分析如下。

2.1 切削力导致变形

我们采用的是一夹一顶的装卡方式,在车削过程中,产生的切削力可分解为轴向切削力PX、径向切削力PY及切向切削力PZ。其中主要的影响是径向切削力PY。径向切削力是垂直作用在通过细长轴轴线水平平面内的,由于细长轴的刚性较差,径向切削力将会把细长轴顶弯,使其在水平面内发生弯曲变形,如下页图4所示。

2.2 切削热产生的影响

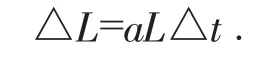

我们在CA6140车床上加工精密螺栓,车削过程中工件会产生切削热,引起工件热变形伸长,精密螺栓的热变形伸长量按下式计算:

式中:a为材料线膨胀系数,1/℃;L为工件的总长,mm;△t为工件升高的温度,℃。通过实际测量得知加工时工件由原来的21℃上升到61℃,则△t=61℃-21℃=40℃;由机械手册查得,40Cr的线膨胀系数a=11×10-61/℃,代入公式得△L=0.165 mm,由此可知,车削精密螺栓的变形伸长量为0.165 mm。

由于工件一端夹住,另一端用顶尖顶住,卡盘和尾架顶尖都是固定不动的,因此两者之间的距离也固定不变,零件轴向伸长量受到限制,导致细长轴受到轴向挤压产生弯曲变形,一旦产生弯曲,车削就很难进行,零件的工艺要求也难以保证。

由此可以看出,提高细长轴的加工精度问题,实质上就是控制工艺系统的受力及受热变形问题。

图4 径向切削力PY引起零件变形

3 工艺改进措施

3.1 热处理变形干预

热处理变形是细长轴类零件变形的源头,必须加以干预。在调质入炉时,要求零件需顺序摆放,不得搭放。在出炉冷却时要垂直入冷却油,减少变形。

3.2 热处理后校直

热处理后校直也是减小零件变形量的关键。经过现场测量可以看到即使在热处理操作过程中进行了控制,其变形量仍非常大。通过工艺试验,我们发现如果零件的变形在0.8 mm以上,则粗车后,零件仍有0.5 mm以上的变形,很难在进行精车工序修正。因此,我们采用了压力机校直,为了去应力,再进行回火处理,此道工序将零件的直线度控制在0.5 mm以内。

3.3 对零件装卡方式进行改进

通过现场工艺试验发现,如尾座顶尖顶的过紧,零件变形就会很大,如果顶的较松,则会产生振动,这时我们采用调节尾座顶尖的方法进行改善,针对这个问题试验得到:粗车后在外圆单边余量留2 mm的情况下精车,可以分两次走刀,第一刀顶尖的顶力稍大,压紧螺栓,在第二刀车削时手摇尾座手轮将顶尖稍稍松开,使顶力减小,减小精车时的弯曲变形。

3.4 合适刀具的选择

机油泵螺栓在CK6140普通车床上进行加工,材料为40Cr调质,我们使用的机卡式外圆车刀为硬质合金刀片,刀片型号为CNMG120404AH,因为这种刀片的形状为菱形80°,不是很锋利,在精车余量较小时很容易产生振动,因此我们改进的措施是粗车使用该种刀片,而精车时再增加一把T字头精车刀,该刀片为菱形55°刀片,刀片后角是0°,有孔,双面带断屑槽,切刃长度为12 mm,刀尖圆弧半径为0.4 mm,加工时切削刃表面粗糙度控制在Ra0.4 μm以下,并经常保持锋利。现场加工时发现两种刀片结合使用效果更好,有效地消除了因刀具因素产生振动而导致精密螺栓直线度超差,更好地保证了外圆的加工精度和粗糙度的要求。

3.5 切削深度、切削速度、进给量参数的合理选择

理论上切削速度越快,越容易产生振动,但切削速度慢,不仅影响加工效率,而且表面粗糙度较差。由于每种刀具的槽型都有一个比较大的切深范围,粗加工时,切深尽量加大,保证最大的余量去除率;精加工时,切深尽量小,保证工件的尺寸精度和表面质量,但切深不能超过槽型的切削范围。如果切深过大,刀具无法承受切削力,导致刀具崩刃;如果切深过小,刀具只是在工件表面进行刮削和挤压,导致后刀面严重磨损,从而降低刀具寿命及表面质量。进给量与工件变形区中的变形量直接有关。当进给量较小时,变形量也较小。

粗车和半粗车细长轴切削用量的实际选择原则是:尽可能减少径向切削分力,减少切削热。车削细长轴时,一般在长径比较大时选用较小的切削用量,即多走刀,切深小,以减少振动,增加刚性[3]。

切削深度:在工艺系统刚度确定的前提下,随着切削深度的增大,车削时产生的切削力、切削热随之增大,引起细长轴的受力、受热变形也增大。因此在车削细长轴时,应尽量减小切削深度。

进给量:进给量增大会使切削厚度增加,切削力增大。但切削力不是按正比增大,因此细长轴的受力变形系数有所下降。如果从提高切削效率的角度来看,增大进给量比增大切削深度有利。

切削速度:提高切削速度有利于降低切削力。随着切削速度的增大,切削温度提高,刀具与工件之间的摩擦力减小,细长轴的受力变形减小。但切削速度过高容易使细长轴在离心力作用下出现弯曲,破坏切削过程的平稳性,所以切削速度应控制在一定范围。对长径比较大的工件,切削速度要适当降低。

通过多次工艺试验分析可知:粗车时,切削速度取55 m/min,进给量取0.3 mm/r,切削深度取1.7 mm;精车时,切削速度取85 m/min,进给量取0.1 mm/r,切削深度取0.6 mm。可将精密螺栓的直线度控制在0.025 mm以内,满足了工艺要求的0.03 mm。

通过以上五个方面的工艺改进措施,在后续的零件生产中没有出现直线度超差的现象,零件合格,说明工艺改进是成功的。

4 结语

细长轴的加工一直是轴类零件加工的难点。通过零件变形原因的分析,我们从减小热处理变形、热处理后的校直、加工过程装卡方式及刀具、切削量改进五个方面进行了工艺研究,并得到了合理的解决措施,保证了零件的加工质量,提高了成品率。

[1]杨叔子.机械加工工艺手册:第3版[M].北京:机械工业出版社,2002.

[2]郭建华,张春明.CA6140机床车削细长轴刀具角度浅析[J].制造业自动化,2012(22):21-22.

[3]陈日曜.金属切削原理:第2版[M].北京:机械工业出版社,1995.