电机端盖冲压工艺与模具结构设计

2018-04-02高育森胡建平张祖明

高育森,张 翔,胡建平,张祖明

(福建农林大学机电工程学院,福建 福州350002)

1 零件的工艺分析

图1所示为电机的一种端盖,材料为冷轧钢板,厚度为1.2 mm.端盖底部有φ31 mm的中心孔,为了增强端盖的刚度,设计有R2 mm的弧度。φ41 mm的孔径侧壁与底部连接的弧度为R4 mm.大孔的配合尺φ0.06 mm.端盖凸缘上有3个φ10 mm的孔。该端盖的成形工艺包括切口、拉深、翻边、冲裁、落料等工位。由于它是相对复杂的带有凸缘的回转体,所以要求所用的材料应具有较好的冲压成形性[1]。

图1 零件图

2 零件的工艺设计计算

2.1 毛坯尺寸的计算

由图1可知,零件为旋转体拉深件,对于毛坯直径的计算可先选择修边余量,再把毛坯分解成多个简单的旋转体组成,分别求出相应旋转体的中性层面积,最后用各旋转体面积之和求出相应的直径。根=181 mm.

2.2 拉深次数的确定

毛坯的相对厚度:t/D×100=1.25/181×100=0.69;总的拉深系数:m总=d0/D=41/181=0.227;df=120 mm;d=41 mm;df/d=120/50=2.92;根据参考文献[1]查表4-4的修边余量△h=3 mm;所以df=120+2△h=126 mm;求的凸缘相对直径df/d0=126/41=3.07,根据参考文献[2]查表4-14取 m1=0.38 m总<m1,故需要多次拉伸;由参考文献[3]查表4-16二次拉深系数为m2=0.76;因为 m总>m1×m2,所以需要两次拉深。

2.3 翻边力计算

式中,dm为翻边后竖边的中径,dm=33 mm,d0为孔初始直径,d0=9.69 mm;t0为毛坯厚度,t0=1.25 mm;σs为屈服强度,σs=350 MPa;带入数据计算得F翻=35.24 kN.

3 端盖排样方案的设计

3.1 端盖排样方案

由于t/D×100=1.25/181×100=0.69<1,所以采用有工艺切口带料级进模[4]。根据端盖的结构、尺寸、模具的使用寿命等因素考虑,采用单排排列。材料宽度计算如下。

式中:B为材料宽度;dj为首次拉深展开直径

n2为侧面搭边,根据参考文献[3]查表4-13,n2=2.5 mm.

代入数据算得dj=181 mm;B=181+2×2.5=186 mm;

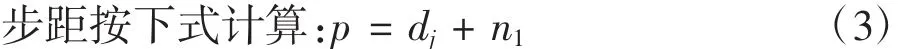

式中:p为步距;n1为切口间搭边见根据参考文献[4]查表4-13取n1=2 mm;代入数据算得:

p=181+2=183 mm.

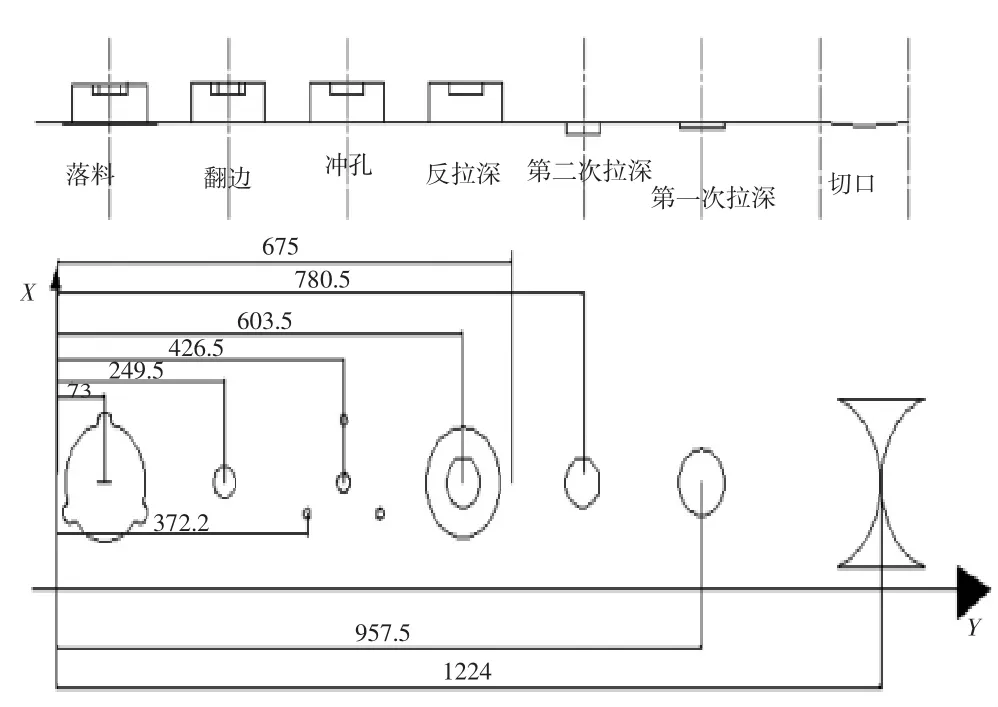

3.2 端盖冲压工位设计

本端盖的成形包括切口、拉深、翻边、冲裁、落料等工位,本次采用级进模进行设计,为了确保工件的衔接,具体工位为:切口—空工位—次拉深—二次拉深—反拉深—冲孔—翻边—落料。具体排样图图如2所示。

图2 端盖冲压排样图

3.3 冲模压力中心的确定

压力中心是压力合力的作用点,压力中心点的错误将会便滑块导轨和模具导向部分不正常而导致磨损,同时会使合力间隙得不到保证,从而影响到制件的质量和降低模具的寿命[2]。如图3所示为该端盖模具设计的压力中心位置。

图3 压力中心位置图

根据合力对轴线的力矩等于各分力对该轴线的力矩之和的原理,得出压力中心的坐标位置[2]。

式中,L0为相应的周长,代入数据算得 x0= 674.964 mm,y0= 0.

4 电机端盖模具结构设计

该模具的设计主要由拉深和冲裁组成,用侧刃切口来实现定位、确定步距。进料从右边到左边,为了实现模具下落时法兰边缘在同一水平线上,第三次拉深采用倒装结构[1]。整个加工工序为切口—空工位—次拉深—二次拉深—反拉深—冲孔—翻边—落料。整体结构如图4所示。

图4 总装配图

5 结束语

通过对电机端盖冲压成型工艺的分析,确定该端盖的冲压工艺的方案。并进行压力工位的设计,选择合适的拍样方案,画出了相应的拍样图,最后设计出模具的结构图。通过此端盖设计的整体思路,为模具设计者提供了一个设计的思路及方向。

参考文献:

[1]康俊远.电机端盖冲压工艺分析与级进模设计[J].模具工业,2007,33(3):34-38.

[2]冲压工艺与模具设计编写委员.会冲压工艺与模具设计[M].北京:国防工业出版社,1993:125-129.

[3]贾俐俐.冲压工艺与模具设计[M].北京:人民邮电出版社,2008:27-230.

[4]陈炎嗣.多工位级进模设计与制造[M].北京:机械工业出版社,2013:145-186.