玉米穗茎兼收割台夹持输送装置参数优化

2018-04-02张宗玲韩增德刘立晶李晓栋郝付平

张宗玲 韩增德 刘立晶 李晓栋 郝付平 董 哲

(1.中国农业大学工学院, 北京 100083; 2.中国农业机械化科学研究院, 北京 100083;3.现代农装科技股份有限公司, 北京 100083; 4.北京北汽模塑科技有限公司, 北京 102600)

0 引言

玉米秸秆可以用作生物能源及生产的原材料,已经得到国内外的广泛重视[1-7]。在我国一年多作地区,需要实现玉米果穗和茎秆的同时收获,玉米穗茎兼收收获机一方面满足了我国农区畜牧业对饲料的需求,另一方面解决了茎秆焚烧造成的空气污染[8-9]。在现有玉米穗茎兼收割台中多采用往复式切割器切断玉米植株,通过夹持输送链将玉米植株夹持输送到摘穗辊中进行摘穗[10-13],前期研究结果表明:此种割台中割刀和夹持输送链安装的相对位置将直接影响玉米植株的收获质量。往复式切割器与夹持输送链工作过程中结构参数和工作参数对玉米收获性能的影响规律尚未见报道。

为了研究玉米穗茎兼收割台夹持输送装置的结构参数和工作参数对玉米收获性能的影响规律,确定最优参数组合,本文分析夹持输送装置的结构、工作原理和工作条件,以夹持输送链夹角、输入轴链轮速度、割刀安装位置及机器作业速度为自变量,以果穗损失率、植株在x轴和y轴的最大偏移量为因变量,利用Box-Benhnken Design(BBD)中心组合设计方法[14-15]进行田间试验。

1 原理分析

1.1 割台结构与工作原理

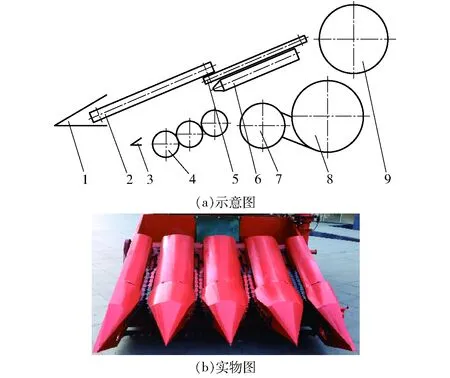

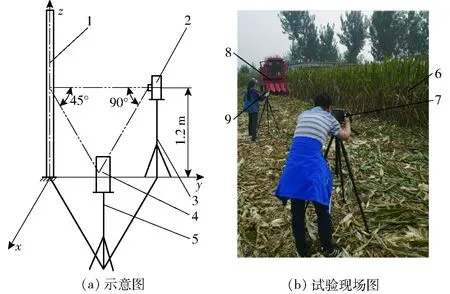

玉米穗茎收割台主要由分禾器、往复式切割器、夹持输送装置、齐根装置、摘穗板拉茎辊式摘穗装置、果穗输送装置、横置式滚筒切碎装置、碎茎秆输送与抛送装置、传动装置、机架等组成,挂接在玉米联合收获机机架的前部,通过割台油缸实现上下摆动,调整割茬高度,同时完成玉米果穗与茎秆的收获,割台结构如图1a所示,实物图如图1b所示。

割台的工作流程:随着收获机的前进,玉米植株被分禾器引向夹持输送链,并由夹持输送链向后输送到夹持位置,茎秆被夹持后由往复式切割器完成切割,茎秆被割断后,玉米植株在夹持输送链的作用下输送到摘穗装置,果穗被摘下。玉米植株在输送过程中,根部被齐根辊向上作用实现齐根,茎秆进入摘穗装置后,在拉茎辊的作用下,被喂入横置的切碎滚筒中切碎。其中,夹持输送链前段采用外八字结构用于辅助拨禾,后端平行结构用于夹持输送,具体结构见文献[16]。

图1 玉米穗茎兼收割台Fig.1 Structures of header in corn combine reaping both corn stalk and spike1.分禾器 2.夹持输送装置 3.往复式切割器 4.齐根装置 5.果穗输送链 6.摘穗装置 7.切碎装置 8.茎秆输送装置 9.果穗输送装置

1.2 夹持-切割输送原理

玉米植株必须在夹持状态下切割,才能保证有序输送。玉米植株被夹持后受到机器前进速度和链条后拨作用,在机器作业方向上会出现向前倾斜、直立、向后倾斜3种姿态,由于夹持输送链可靠夹持时,植株在垂直于机器作业方向上姿态不发生变化,因此仅对机器作业方向上玉米植株姿态的变化进行研究。

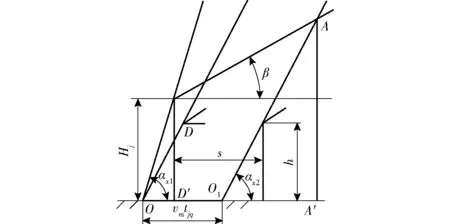

假定玉米植株在夹持时和切割时在机器作业方向上与地面的夹角分别为αx1、αx2,割刀安装高度为h,玉米植株的夹持点(即夹持输送链的夹持点)与切割器在机器作业方向上的距离为s,与机器作业方向相同为正,相反为负(简称割刀安装位置),夹持点距地面的高度为Hj,植株从夹持到切割的时间为tjq。对玉米植株、夹持点、割刀进行几何分析,玉米植株未切断时,因机器向前运动和夹持输送链向后运动,夹持输送链在玉米植株上的夹持点会不断上移。为方便分析,假设机器未运动,机器前进速度为vm时,玉米植株运动了vmtjq,几何关系如图2。

图2 夹持-切割几何分析图Fig.2 Motion analysis diagram of corn straw in gripping and cutting process

由图2可得,在△ODD′中有

(1)

在△O1AA′中有

(2)

式中β——割台倾角,(°)

vL——夹持输送链线速度,m/s

由式(1)和式(2)可得

(3)

可知夹持切割时植株的姿态角与夹持输送链的速度vL、割台安装高度h、割台倾角β、割刀安装位置s等相关。

1.3 作业条件

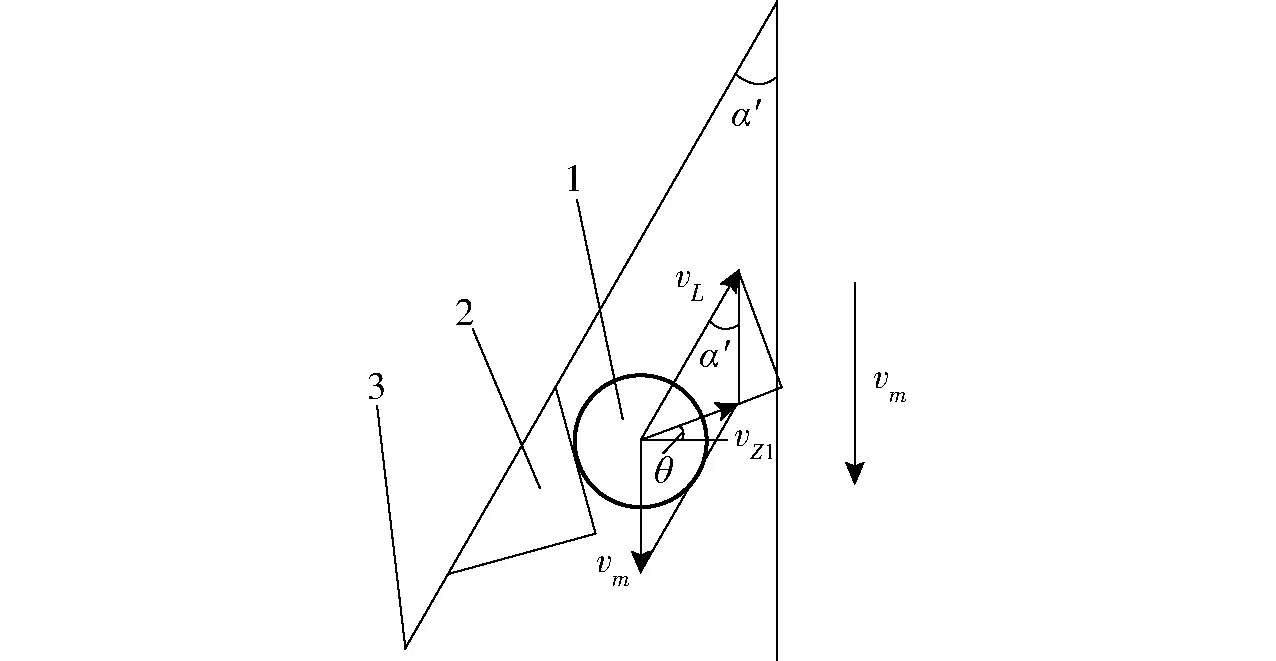

为了增强玉米收获行距适应性,在分禾器后部引入链条传动,增加拨禾扶禾作用,传统的玉米收获机均采用果穗拨禾链进行拨禾,考虑到茎秆的夹持输送和简化割台结构,采用水稻专用农机夹持输送链实现拨禾、扶禾与夹持输送一体化。拨禾扶禾时链条、植株和机器前进速度间的关系如图3所示。

图3 拨禾时速度分析图Fig.3 Velocity analysis diagram of corn straw in dialing process1.茎秆 2.分禾器 3.链片

由夹持输送链拨禾时茎秆的速度分析可得

(4)

式中vZ1——茎秆与链片接触点的合速度,m/s

α′——夹持输送链夹角,夹持输送链拨禾段与收获机前进方向的夹角,(°)

θ——vZ1与机器作业方向垂线间的夹角,(°)

夹持输送链能拨禾的条件为:θ≥0,即

vLcosα′cosβ≥vm

(5)

式(1)~(5)中,s、β、h、Hj、α′为设计的结构参数,vL、vm为设计的运动参数,与作业效率有关,其中割刀的安装高度h和夹持点距地面的高度Hj与割台倾角β有关,β确定时,h和Hj也随之确定。确定割台结构后,s、α′为常数,vL、vm、β、h、Hj数值可调。同时由式(1)~(5)可得:拨禾链在机器前进方向的速度大于等于机器前进的速度。

2 材料与方法

2.1 试验材料

2016年9月27日—10月12日在河北省涞水县涞水镇庄町村进行田间试验。

(1)试验仪器:4YJ-4型穗茎兼收玉米试验样机,游标卡尺(量程300 mm,精度0.02 mm),盒尺(量程3 m,精度1 mm),样品接取装置(麻袋、绳子),封口袋,记号笔,电子秤,秒表, TS3 110S-3000L型高速摄像机。

(2)试验材料:玉米品种为郑单958,播种时间为2016年6月15日,在田间随机测取20组行距,得到行距平均值为607.1 mm;随机测取2 m内植株20组,计算得株距平均值为290.9 mm;随机测量30株玉米植株,得根部茎秆平均直径为28.02 mm,果穗大端直径为55.10 mm,果穗长度为186.6 mm;测定果穗下垂率为5.6%;采用自然干燥法,测得玉米果穗皮、粒、芯和秸秆的含水率分别为41.1%、26.9%、63.7%、74.0%。

2.2 试验设计

2.2.1试验因素与性能指标

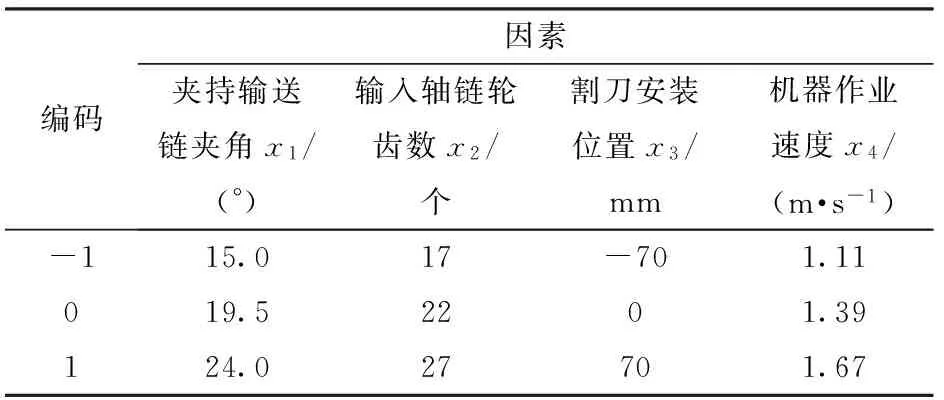

由1.2节和1.3节中的分析可知,在低割时,植株能否被夹持与割刀安装位置、夹持输送链夹角、夹持链线速度、机器作业速度有关,因此选取这4个因素为试验因素。为方便试验调节,通过调整输入轴的链轮齿数来调节夹持链线速度,故以夹持输送链夹角x1、输入轴链轮齿数x2、割刀安装位置x3和机器作业速度x4为自变量。

因夹持链夹角过小时需要的链条导板支撑板较宽,安装难度和支撑板强度要求增加,夹持链夹角过大时,夹持输送链外八字段由于分禾器的阻挡无法对茎秆作用,经分析夹持输送链夹角范围取15°~24°。由于夹持输送链动力输入与果穗输送链、拉茎辊等动力输入为同一个链轮,在改变输入轴链轮齿数时,夹持输送链转速、拉茎辊转速和果穗输送链转速同时改变,考虑到拉茎辊拉茎能力及果穗损失,经分析确定输入轴链轮齿数取值范围为17~27。因割刀安装位置改变时,相应的夹持输送装置中从动链轮的位置和链条导板的结构也相应发生改变,经分析确定割刀安装位置为-70~70 mm(其中,在机器作业方向上,割刀在夹持点前面时,两者位置为负;割刀在夹持点正下方时,取0 mm;割刀在夹持点后面时,取正值。因两次试验中对割刀有改进,所以本文的割刀安装位置的距离与文献[13]中的距离不是同一参考点)。结合玉米收获机的工作能力,确定机器作业速度范围为4~6 km/h(即1.11~1.67 m/s),各因素编码如表1所示。

表1 因素编码Tab.1 Coding of factors

割台的性能指标包括果穗损失率、植株损失率(因植株的损失直接表现在茎秆偏移量上,偏移量过大时则植株损失。前期的试验表明,在实际收获过程中,植株损失量较少,因此本文利用高速摄像机观察玉米植株从初始位置到夹持时在x轴和y轴的最大偏移量),故以单行收获时果穗损失率y1、植株在x轴的最大偏移量y2和在y轴的最大偏移量y3为目标函数。

2.2.2试验指标计算方法

(1)果穗损失率y1

在测定区内,收集漏摘和落地的果穗(包括5 cm以上的果穗段),脱净后称量,计算公式为

(6)

式中wU——漏摘和落地果穗籽粒质量,g

wZ——测定区内籽粒总质量,g

(2)植株被夹持时在x轴的最大偏移量y2

为了减小果穗生长方向对试验指标的影响,在选取观察植株时,尽量选取果穗的生长方向相对机器作业方向一致的植株。垂直位置高速摄像机观察到的玉米植株标记点的偏移量为

(7)

式中n1——垂直位置高速摄像机拍摄到的标记点最大水平偏移量,像素

nbj——图像中标记点秸秆直径,像素

dbj——每次试验用游标卡尺测得标记点处的秸秆直径,mm

(3)植株被夹持时在y轴的最大偏移量y3

水平位置高速摄像机观察到的玉米植株标记点的偏移量为

(8)

式中n2——45°位置高速摄像机拍摄到的标记点最大水平偏移量,像素

2.2.3试验方法

按照GB/T 21961—2008《玉米收获机械试验方法》规定的方法,试验区由20 m稳定区、20 m测定区、15 m停车区组成,稳定区和停车区的玉米在试验前清理干净。试验时将割台悬挂在收获机上进行田间试验,往复式切割器距离地面100 mm,夹持输送链夹角、输入轴链轮齿数和割刀安装位置直接通过更换割台零件来完成,机器作业速度由液压无级变速器获得。

2.2.4高速摄像系统

为观察植株的三维运动,利用2个高速摄像机进行观察,如图4所示[17-20]。相机型号为Fastec TS3 110S-3000L,通过试验,确定对玉米植株收获的拍摄频率为500帧/s(相邻两帧图片的时间间隔为2 ms),分辨率800像素×600像素。

选取种植行直且作物生长状态良好的作物行作为检测行,机手在操作时保持直行收获。在每组试验中选取玉米果穗生长方向相对机器作业方向一致的玉米植株,用盒尺测得1.2 m的位置(该高度基本为果穗生长高度),利用彩色纸胶带进行标记,垂直于玉米植株的高速摄像机与玉米植株的距离为5 m,调节三脚架高度,保证镜头高度为1.2 m,且镜头与标记点的连线垂直于机器作业方向,另一高速摄像机在机器作业方向上与垂直方向高速摄像机相距5 m,调节镜头在1.2 m位置,使得观察界面与y轴呈45°。每次试验用游标卡尺测得标记点处的秸秆直径dbj(包含标记胶带),以该距离作为测量分析的尺寸基准。

图4 高速摄像系统Fig.4 High speed camera system1.玉米植株 2、7.高速摄像机1 3.三脚架1 4、9.高速摄像机2 5.三脚架2 6.玉米植株标记点 8.玉米穗茎联合收获机

试验时在玉米收获机接近标记玉米植株时同时开始两台高速摄像机的记录,作业完成后结束记录,并保存录像视频。

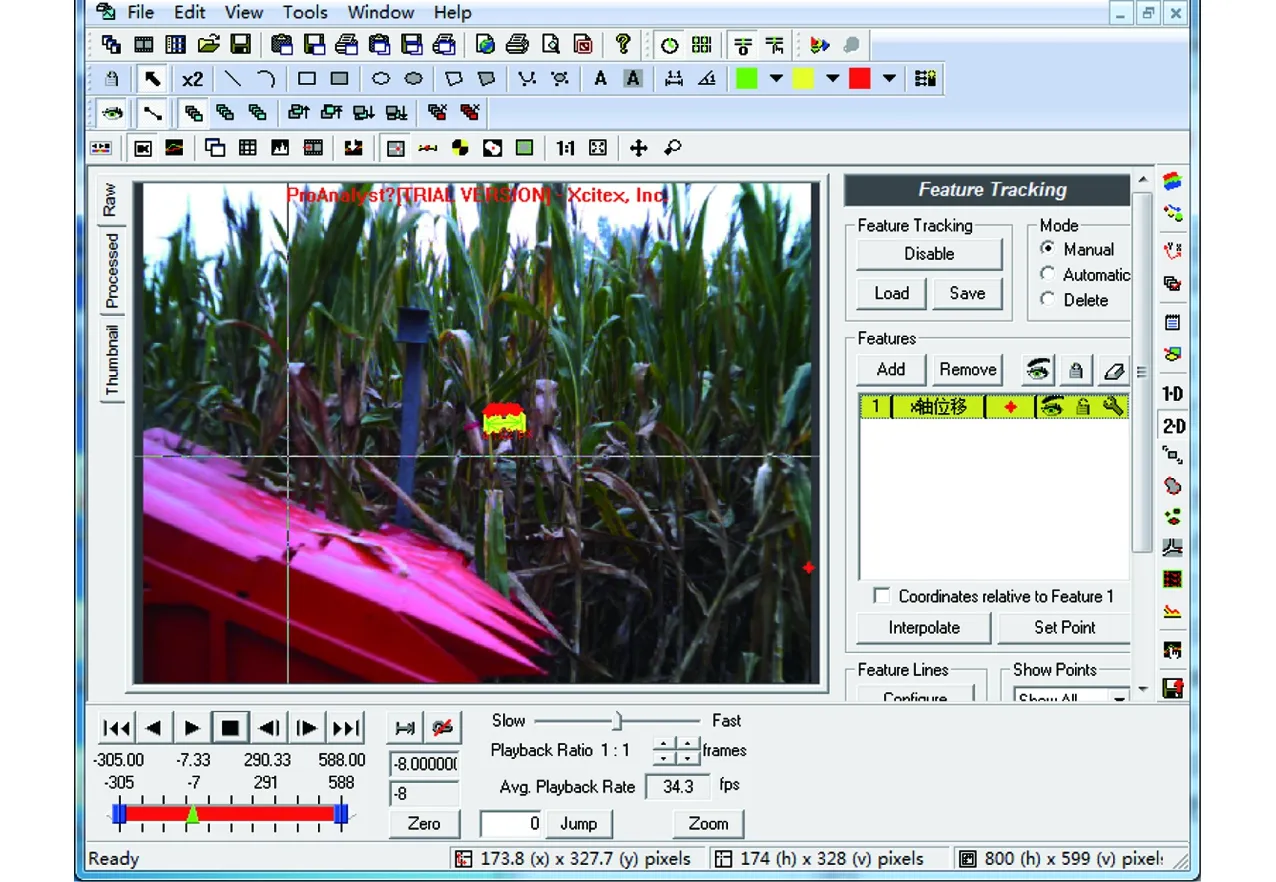

利用ProAnalyst动态分析软件中的Feature Tracking进行二维平面追踪,打开面板左上方的Enable按钮,追踪方式Mode中选择Manual手动追踪,此时视频文件单帧播放,对彩色胶带标记点进行手动标记,就可获得所选点的运动位置曲线,利用Lock Annotation中的Draw Length Dimension测量图像中标记点处的秸秆直径nbj和水平方向最大位移,如图5所示。

图5 ProAnalyst 软件运动分析Fig.5 Motion analysis in ProAnalyst software

3 试验结果与分析

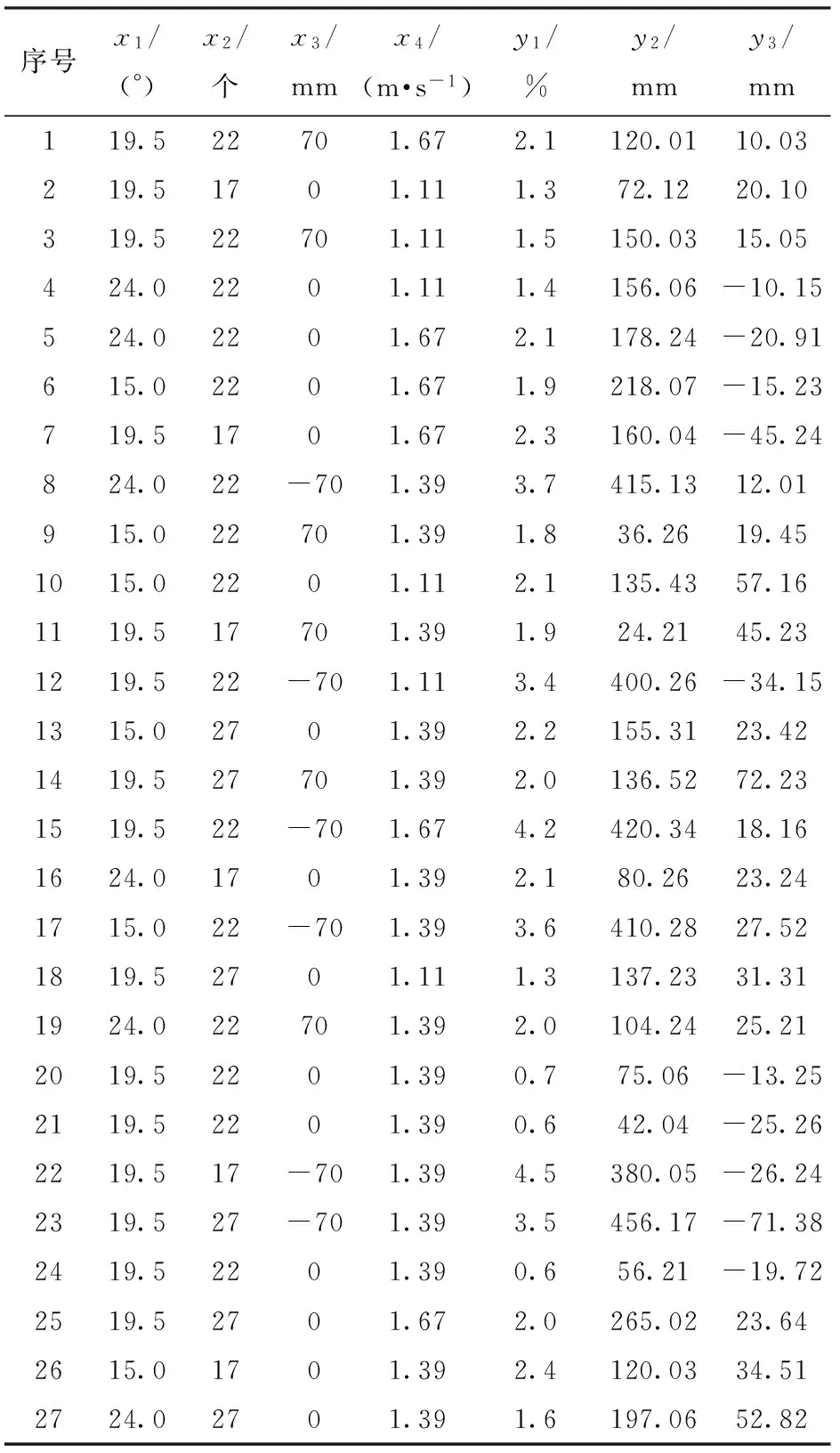

采用Box-Behnken响应面法对夹持输送性能试验进行设计,设计了27个试验点的响应面分析试验,其中24个析因点,3个为零点试验用以误差估计,试验方案和结果如表2所示。

3.1 响应面模型及显著性检验

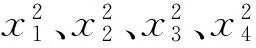

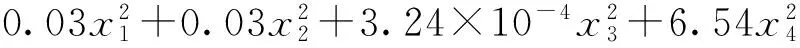

针对表2中的样本数据,运用Design-Expert数据分析软件进行多元回归拟合分析和方差分析,并对试验因素和回归模型进行了F检验,分析结果去除不显著项后如表3所示。

表2 试验方案与结果Tab.2 Experiment scheme and results

表3 响应面方差分析结果Tab.3 Results of fitting quadratic models to data for corn spikes loss rate

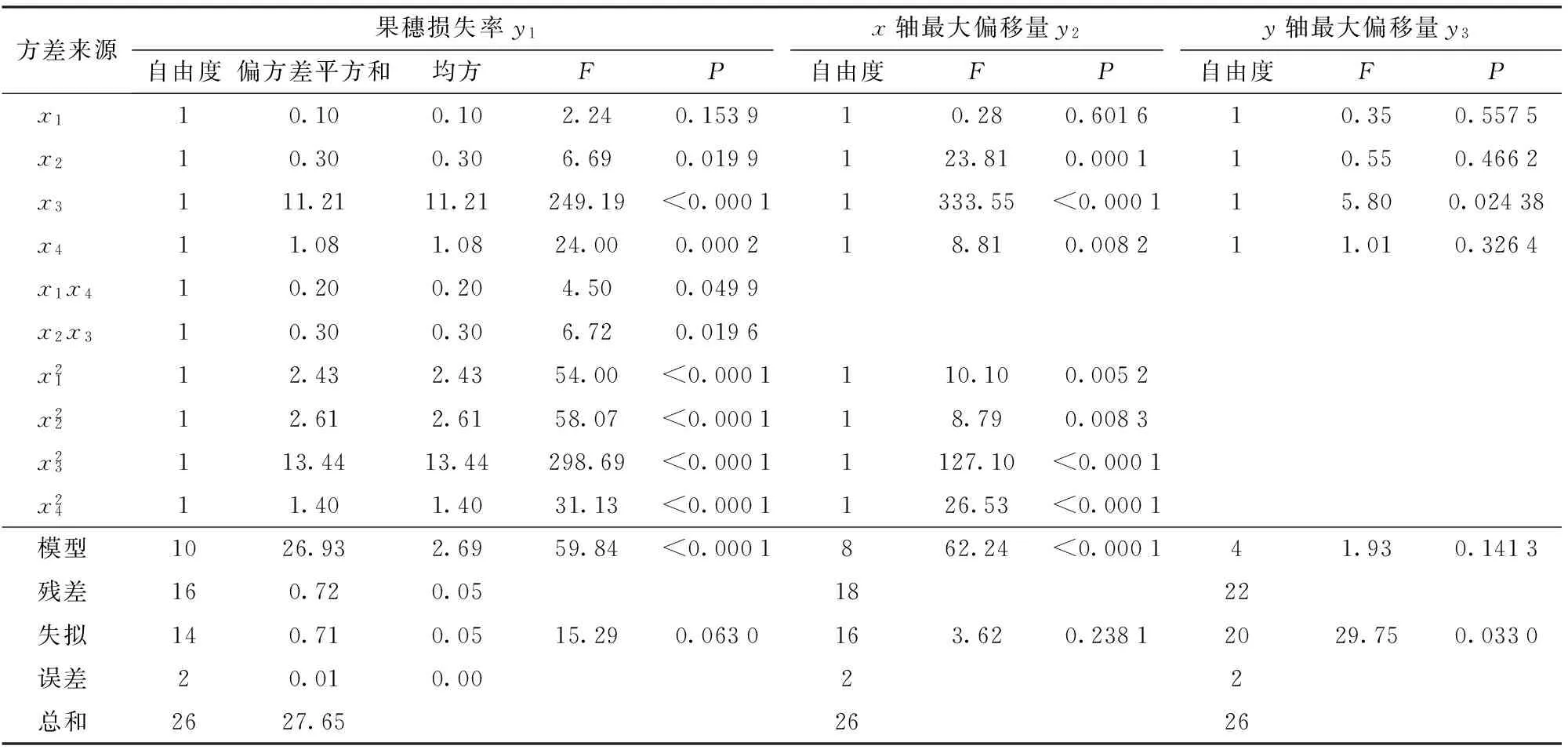

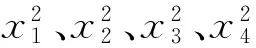

(9)

回归模型F=59.84且P<0.000 1,说明模型极显著,失拟项P=0.063>0.05,表明在试验范围内,回归模型预测值与实际值拟合度好;决定系数R2为0.974 0,表明回归模型可以解释97.4%的试验数据变异性,预测值与实际值高度相关,试验误差小。

(10)

回归模型F=62.24且P<0.000 1,失拟项P=0.238 1>0.05,说明模型极显著,且在试验范围内,回归模型预测值与实际值拟合度好;决定系数R2为0.964 9,表明回归模型的预测值与实际值相关度高。

由表3可知,只有x3对y轴方向上最大偏移量y3影响显著,回归模型F=1.93,P=0.141 3>0.05,即回归模型不显著,这是由于试验时很难保证所选的玉米果穗生长方向一致,试验误差大。

3.2 交互作用对指标的影响

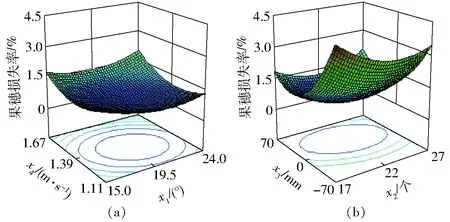

各因素的交互响应曲面和等高线如图6所示。由表3和图6可以看出,4个因素的交互作用中,只有x1x4、x2x3对果穗损失率y1有显著影响,交互项对y2和y3无显著影响,因此只对果穗损失率影响显著的交互作用进行分析。输入轴链轮速度和机器作业速度的交互作用对果穗损失率的影响最大,其次为割刀安装位置和机器作业速度及夹持输送链夹角和机器作业速度的交互作用。

图6 因素交互作用对果穗损失率的影响Fig.6 Influences of factors interaction on ears loss rate

由图6a可知,随着夹持输送链夹角和机器作业速度的同时增大和减小,果穗损失率均增加。这是因为当夹持输送链夹角越大时,不对行植株受到的横向作用力越大,越易推倒植株造成损失,当夹持输送链夹角继续增大时,由于分禾器的作用,夹持链被阻挡,此时植株只受分禾器作用,若此时机器作业速度大时,会增加植株损失;当夹持输送链夹角小时,不对行植株受到的横向聚拢作用力增幅小,植株不易被推倒,但当机器作业速度过小时,不利于玉米植株的收获,植株损失率会增大。

由图6b可知,输入轴链轮齿数和割台位置的同时增大和减小时,果穗损失率均增加,割刀位置为-70 mm时,果穗损失率明显增加,这是因为当割刀安装位置为负时,植株先切割后被夹持,此时植株容易被推倒,当割刀位置大于等于0时,植株先夹持后切割,植株不易损失。割刀位置为-70 mm、输入轴链轮齿数为17时,果穗损失率最大,这是因为输入轴链轮齿数越少,夹持链的线速度越小,不利于夹持链对玉米植株的拢禾和夹持,输入轴链轮齿数增加时,夹持链线速度增加,植株易被夹持,但齿数继续增大时,果穗的破损率会增加,故损失会增加。

3.3 最优验证试验

利用Design-Expert 8.0.6软件对回归方程进行参数优化,优化目标为果穗损失率最小,x轴位移量最小,其中果穗损失率的重要性设置为5+,x轴最大位移量重要性设置为1+,得到最优参数组合为:夹持输送链夹角为19.96°、输入轴链轮齿数为22.09、割刀安装位置为22.33 mm、机器作业速度为1.31 m/s,此时果穗损失率为0.4%,x轴最大偏移量为24 mm。

因链轮齿数仅能为整数,故设定链轮齿数为22,此时夹持输送链夹角为20.01°、割刀安装位置为21.97 mm、机器作业速度为1.30 m/s时,果穗损失率为0.4%,x轴最大偏移量为24 mm;同时对结构参数进行圆整,夹持输送链夹角为20°,割刀安装位置为22 mm时,此时机器作业速度为1.30 m/s时,果穗损失率为0.4%,x轴最大偏移量为23.99 mm。

对优化后的参数进行3次重复试验,试验测得果穗损失率为0.4%,x轴最大偏移量为25.01 mm,与模型值基本一致,表明回归模型有较好的可靠性。优化前玉米穗茎兼收割台的果穗损失率为2.8%,优化后果穗损失率下降了2.4个百分点,根据GB/T 21962—2008《玉米收获机械技术条件》规定,优化后的果穗损失率远低于国家标准规定的指标值。

4 结论

(1)根据玉米穗茎兼收割台夹持输送装置的工作原理,确定了夹持输送的影响因素。

(2)利用BBD方法设计了夹持输送性能试验,通过田间试验获得了果穗损失率、x轴和y轴的最大偏移量与夹持输送链夹角、输入轴链轮齿数、割刀安装位置、机器作业速度的数学模型。

(3)4个自变量与果穗损失率、x轴最大偏移量有二次非线性关系,其中割刀安装位置影响最大,夹持输送链夹角的影响最小,4个因素对y轴偏移量无显著影响。因素的交互项仅对果穗损失率有显著影响,其中影响显著的交互项为输入轴链轮齿数和割刀安装位置及夹持输送链夹角和机器作业速度的交互作用,其中输入轴链轮齿数和割刀安装位置交互作用影响更大。

(4)对最优结构参数进行圆整,得到:夹持输送链夹角为20°,割刀安装位置为22 mm,机器作业速度为1.30 m/s时,果穗损失率为0.4%,x轴最大偏移量为23.99 mm。验证试验表明回归模型能很好地预测夹持输送性能指标。

1MOURTZINIS S, CANTRELL K B, ARRIAGA F J, et al. Carbohydrate and nutrient composition of corn stover from three southeastern USA locations[J]. Biomass and Bioenergy, 2016, 85: 153-158.

2LIZOTTE P L, SAVOIE P, De CHAMPLAIN A. Ash content and calorific energy of corn stover components in Eastern Canada[J]. Energies, 2015,8(6): 4827-4838.

3PRATTA M R, TYNERA W E, Jr. MUTH D J, et al. Synergies between cover crops and corn stover removal[J]. Agricultural Systems, 2014, 130: 67-76.

4VADAS P A, DIGMAN M F. Production costs of potential corn stover harvest and storage systems[J]. Biomass and Bioenergy, 2013,54: 133-139.

5PORDESIMO L O, EDENS W C, SOKHANSAN J S. Distribution of aboveground biomass in corn stover[J]. Biomass and Bioenergy, 2004,26(4): 337-343.

6SOKHANSANJ S, TURHOLLOW A, CUSHMAN J, et al. Engineering aspects of collecting corn stover for bioenergy[J]. Biomass and Bioenergy, 2002,23(5): 347-355.

7AGUAYO M M, SARIN S C, CUNDIFF J S, et al. A corn-stover harvest scheduling problem arising in cellulosic ethanol production[J]. Biomass and Bioenergy, 2017, 107: 102-112.

8赵学林. 穗茎兼收型玉米收获机茎秆切碎回收装置设计与研究[D]. 北京: 中国农业机械化科学研究院, 2014.

ZHAO Xuelin. Design and research for the stalk chopping and recovery device of corn combine reaping both stalk and spike[D]. Beijing: Chinese Academy of Agricultural Mechanization Sciences, 2014.(in Chinese)

9张银平,刁培松,杜瑞成,等. 穗茎兼收型玉米收获机茎秆切碎与输送装置设计与试验[J/OL]. 农业机械学报,2016,47(增刊):208-214. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2016s032 &journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.S0.032.

ZHANG Yinping, DIAO Peisong, DU Ruicheng, et al. Design and test of stalk chopping and conveying device for corn combine reaping both stalk and spike[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(Supp.):208-214. (in Chinese)

10杜岳峰. 丘陵山地自走式玉米收获机设计方法与试验研究[D]. 北京: 中国农业大学, 2014.

DU Yuefeng. Design method and experimental research on self-propelled corn harvester for hilly and mountainous region[D]. Beijing: China Agricultural University, 2014.(in Chinese)

11张道林,孙永进,赵洪光. 自走式穗茎兼收型玉米联合收获机的设计与试验[J]. 农业工程学报,2005,21(1): 79-82.

ZHANG Daolin, SUN Yongjin, ZHAO Hongguang. Design and experiment of the self-propelled combine harvester for corn and stalk[J]. Transactions of the CSAE, 2005, 21(1): 79-82.(in Chinese)

12张道林,孙永进,赵洪光,等. 立辊式玉米摘穗与茎秆切碎装置的设计[J]. 农业机械学报,2005,36(7): 50-52, 76.

ZHANG Daolin, SUN Yongjin, ZHAO Hongguang, et al. Design of avertical-roll type of corn picker and stalk chopper[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(7): 50-52, 76.(in Chinese)

13蒋韬,侯加林,李天华,等. 田间玉米茎秆往复切割试验台[J/OL]. 农业机械学报,2013,44(增刊2):32-36. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2013s207&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2013.S2.007.

JIANG Tao, HOU Jialin, LI Tianhua, et al. Field reciprocating cutting test bench for cron stalks[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013,44(Supp.2):32-36.(in Chinese)

14宋占华,宋华鲁,闫银发,等. 棉花秸秆往复式切割器动刀片优化设计[J]. 农业工程学报,2016,32(6): 42-49.

SONG Zhanhua, SONG Hualu, YAN Yinfa, et al. Optimizing design on knife section of reciprocating cutter bars for harvesting cotton stalk[J]. Transactions of the CSAE, 2016, 32(6): 42-49.(in Chinese)

15王功亮,姜洋,李伟振,等. 基于响应面法的玉米秸秆成型工艺优化[J]. 农业工程学报,2016,32(13): 223-227.

WANG Gongliang, JIANG Yang, LI Weizhen, et al. Process optimization of corn stover compression molding experiments based on response surface method[J]. Transactions of the CSAE, 2016, 32(13): 223-227.(in Chinese)

16张宗玲,韩增德,李树君,等. 玉米穗茎兼收割台切割夹持输送装置仿真与试验[J/OL]. 农业机械学报,2016,47(增刊): 215-221. http:∥www.j-csam. org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2016s033&journal_ id=jcsam. DOI:10.6041/j.issn.1000-1298.2016. S0.033.

ZHANG Zongling, HAN Zengde, LI Shujun, et al. Simulation analysis and test on straw cutting and clamping device of corn combine respectively harvesting stalk and ears[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(Supp.): 215-221. (in Chinese)

17谭华,胡广. HSV反求电锤冲击气动系统的设计及优化[J]. 机床与液压,2016,44(17): 121-124.

TAN Hua, HU Guang. HSV reverse design and optimization of impact system and pneumatic system of rotary hammer [J]. Machine Tool & Hydraulics, 2016, 44(17): 121-124.(in Chinese)

18熊宏启,王乐,孙厚广,等. 高速摄影仪在大孤山露天铁矿爆破试验中的运用[J]. 矿业研究与开发,2015,35(9): 20-23.

XIONG Hongqi, WANG Le, SUN Houguang, et al. Application of hign-speed photography for blasting test in Dagushan open-pit iron mine[J]. Mining R & D, 2015, 35(9): 20-23.(in Chinese)

19王吉奎,郭康权,吕新民,等. 改进型夹持式棉花穴播轮排种过程高速摄像分析[J]. 农业机械学报, 2011, 42(10): 74-78.

WANG Jikui,GUO Kangquan,LÜ Xinmin,et al. High-speed photography analysis on operating process of improved clamping dibbler for cotton[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(10): 74-78. (in Chinese)

20马瑞峻,王凯湛,马旭,等. 穴盘水稻秧苗通过分秧滑道的高速摄像分析[J]. 农业机械学报, 2011, 42(10): 84-89.

MA Ruijun,WANG Kaizhan,MA Xu,et al. Analysis of rice seedlings passing through separating chutes based on high speed photography[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(10): 84-89. (in Chinese)