稻秸预处理厌氧强化产挥发性脂肪酸研究

2018-04-02田启欢彭靖靖杨志浩

艾 平 田启欢 席 江 江 华 彭靖靖 杨志浩

(1.华中农业大学工学院, 武汉 430070; 2.农业部沼气科学研究所, 成都 610041;3.鄂州市生态能源办公室, 鄂州 436000)

0 引言

秸秆等木质纤维素原料是最丰富并可持续利用的碳氢类生物质资源,其开发利用在替代石化能源、节能减排、改善环境、农民增收等方面具有重要意义[1-2]。 近年来我国政府高度重视农作物秸秆的资源化利用和综合开发,秸秆沼气工程也得到了迅速发展,但秸秆厌氧发酵产沼气工艺存在降解周期长、原料转化效率低等不足[3]。在秸秆厌氧发酵产沼气基础上进行挥发性脂肪酸(Volatile fatty acids, VFAs)生产,是一种极具前景的新型高值化利用方向。

挥发性脂肪酸是在常压下可蒸馏分离的C2-C6短链脂肪酸。厌氧发酵过程有水解、产酸、产甲烷等三大步骤,挥发性脂肪酸主要是通过水解和产酸步骤形成并是下一步产甲烷的前体基质[4]。厌氧产挥发性脂肪酸原理是在厌氧发酵的中期阶段,通过添加甲烷菌抑制剂来阻断产甲烷步骤的进行,使厌氧发酵停留在产酸阶段,以获得高浓度的乙酸、丙酸、丁酸等混合型挥发性脂肪酸[5]。

厌氧产挥发性脂肪酸技术,也称为挥发性脂肪酸平台,具有反应周期短,不需添加酶制剂,对工艺设备要求简单,产品价值高、成本低等优点。挥发性脂肪酸作为一种重要的有机碳源,用来合成复杂有机物。厌氧混合酸通过物理化学工艺分离提取后,可作为生物基的C2-C6的化工平台原料,可替代原有的从不可再生的化石资源获得C2-C6原料的途径[6]。此外生物基的挥发性脂肪酸经过进一步的化工炼制可制取高分子聚合物、生物燃料、营养物、纺织品、医用药物等多种产品,用途广泛[7]。相较于其他秸秆利用技术,如秸秆产乙醇的糖平台、秸秆炭气联产的热化学平台等其他技术体系,挥发性脂肪酸平台技术更具有效率高、能耗低、价值高等优势[8-9]。

目前厌氧产挥发性脂肪酸的物料类型以工业有机废水、城市厌氧活性污泥、餐厨废弃物等为主[10-12],由文献[13-14]提出的MixAlco工艺,总产酸质量浓度可以达到21.4 g/L,发酵底物干物质转化率高达77%。当以秸秆为产挥发性脂肪酸原料时,需选择适宜的预处理方法,以有效破坏复杂的木质纤维素交联结构。化学预处理是有效的秸秆预处理方法,酸、碱处理能够破坏细胞壁中半纤维素与木质素之间的共价键,水热也是一种绿色处理工艺[15]。考虑到高温处理存在能耗高和产生抑制产物等问题,采用较低浓度的稀酸稀碱在温和条件(小于160℃)对秸秆进行预处理的研究逐渐受到了更多关注,如采用质量分数为0.5%~2.5%的较低浓度HCl、Ca(OH)2在80~120℃对稻秸进行处理,有效促进了沼气产率[13,16]。但应用条件大多是以产甲烷或产乙醇为目的,而对厌氧产挥发性脂肪酸的酸、碱、水热等预处理方法的研究不足[17]。

厌氧生物转化过程受发酵温度影响显著,厌氧产甲烷时多采用适宜产甲烷菌生长的35℃中温或55℃高温发酵。在厌氧产挥发性脂肪酸过程中,产酸菌群温度耐受范围高于产甲烷菌,除了55℃高温发酵之外,65~80℃超高温发酵在两步发酵和产氢等研究中因其更高的水解效率、更高的氢气产率、更好的稳定性等逐渐吸引了更多关注[18-19],但目前对温度选取尚缺乏较为统一的认识,如CAI等[20]得到城市污泥产酸发酵在60℃的挥发性脂肪酸浓度高于35℃,而CAVINATO等[21]以牛粪和玉米秆厌氧产酸时,37℃的挥发性脂肪酸浓度高于55℃。

因此,本研究以提高稻秸厌氧挥发性脂肪酸产率为目的,分别对稻秸采取水热、稀酸、稀碱等预处理方法,并结合中温35℃、高温55℃、超高温70℃等不同厌氧产酸温度对工艺参数进行优化,并对产酸率及过程参数进行分析,以期为稻秸厌氧发酵产挥发性脂肪酸工艺应用提供一定的理论依据。

1 材料与方法

1.1 试验材料

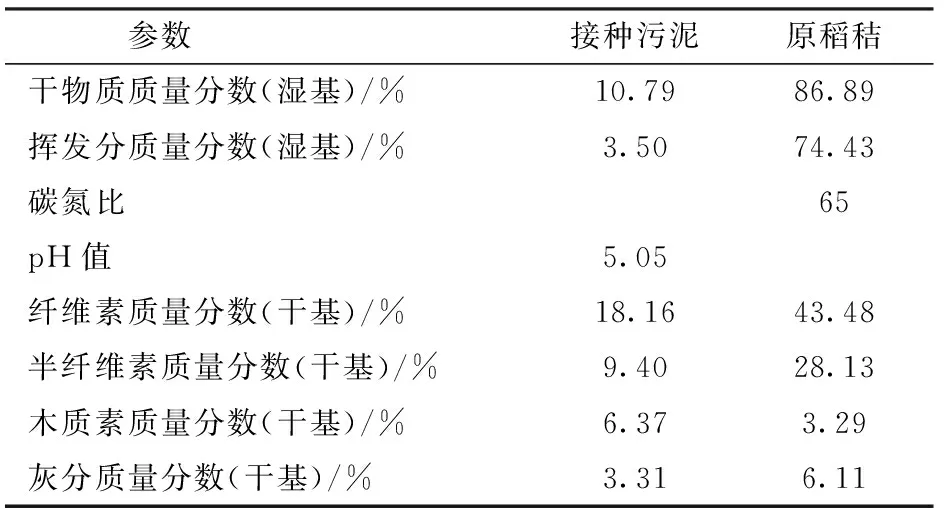

厌氧污泥取自华中农业大学工程训练基地稳定运行的以猪粪及稻秸为主要发酵原料的厌氧发酵池,调整污泥的pH值为5~6,3 L污泥加入猪粪100 g,葡萄糖40 g驯化14 d。本试验所用水稻秸秆来自华中农业大学水稻试验田,收割后自然风干,粉碎机粉碎,过20目筛网常温保存。接种物及稻秸原料物理特性如表 1所示。

表1 试验原料组成特性Tab.1 Characterization of raw materials composition

1.2 预处理及厌氧发酵试验设计

每组试验取相同的稻秸300 g分别采取3种预处理方法:去离子水(121℃)、2%HCl(121℃)、1%Ca(OH)2(121℃)。各组固液比为10 mL/g,反应时间为1 h,设置3个平行。预处理后将秸秆冲洗至中性,保存待用。

对上述3种预处理后的秸秆每组取37 g(干物质)进行厌氧产酸试验,分别采取3种发酵温度:中温35℃、高温55℃、超高温70℃。为抑制甲烷的产生,发酵起始阶段添加160 μL质量浓度为20 g/L的碘仿乙醇溶液作为甲烷抑制剂。总固体质量分数为10%,干物质接种率10%,发酵时间14 d,采用500 mL血清瓶,有效体积为400 mL,均设3个平行组。

1.3 分析方法和设备

总固体和挥发性固体含量采用差重法测量;气体体积采用排水集齐法收集测量;木质素纤维素含量采用ANKOM A2000i型全自动纤维分析仪(美国)、范式法(Van soest)分析方法测定。

pH值采用METTLER TOLEDO FE28型 pH计进行测定;化学需氧量(Chemical oxygen demand,COD)采用CM-03型便携式COD测定仪(北京双晖京承电子产品有限公司)测试;气体成分检测装置:GC9790II型气相色谱仪,TCD检测器,使用5 A分子筛1.5 m不锈钢填充柱和Hayesep Q型填充柱;挥发性脂肪酸检测装置:GC9790II型气相色谱仪FID检测器,KB-WAX型毛细管柱,30 m×0.32 mm×0.25 μm,载气为氩气和氢气,进样口温度250℃,柱箱温度80℃,程序升温,检测器温度250℃。碳氮分析采用Multi N/C 2100型总有机碳/总氮分析仪(德国)。

1.4 计算方法

1.4.1预处理计算方法

预处理主要对稻秸的固体失重及纤维素或半纤维素的回收率进行计算,失重率、回收率计算式[22]为

(1)

(2)

式中W——失重率,%

M1、M2——预处理后样品及原稻秸的干基质量,g

R——回收率,%

M3、M4——预处理后样品及原稻秸中干物质、挥发分或纤维素、半纤维素质量,g

1.4.2厌氧发酵产酸指标计算

为了系统评价稻秸厌氧发酵过程,引入秸秆转化率[23]等参数对产酸过程进行分析,其定义为

(3)

(4)

(5)

(6)

(7)

(8)

式中D——秸秆降解率,%

V*——厌氧发酵过程降解的秸秆挥发性固体质量,g

V——发酵底物秸秆的挥发性固体质量,g

Ps——单位底物秸秆挥发性固体产酸率,g/g

T——总挥发性脂肪酸产量,g

Pd——单位降解的秸秆挥发性固体产酸率,g/g

DC——纤维素去除率,%

DH——半纤维素去除率,%

DL——木质素去除率,%

C0、H0、L0——发酵底物秸秆初始的纤维素、半纤维素和木质素质量,g

Ca、Ha、La——发酵产酸后秸秆残渣纤维素、半纤维素和木质素质量,g

2 结果与讨论

2.1 预处理条件对稻秸固体回收率和组分的影响

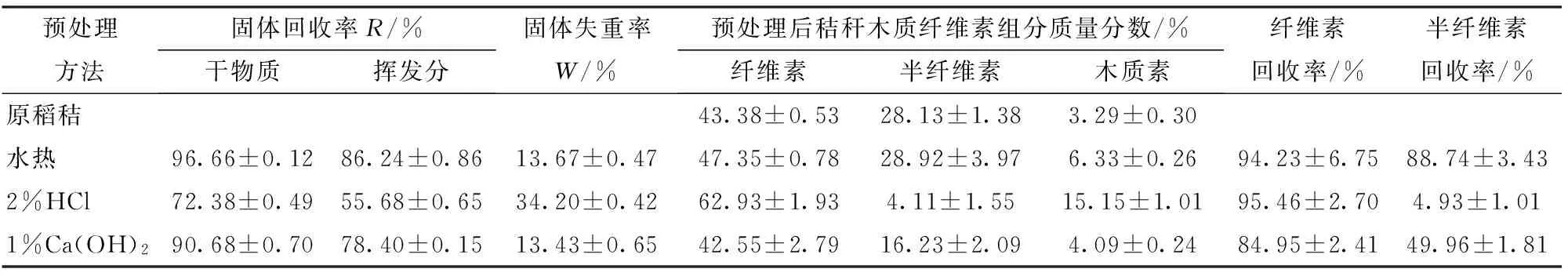

3种预处理后的木质纤维素成分特性如表2所示。与原稻秸相比,121℃水热预处理的木质纤维成分变化小,使得水热预处理后总固体含量较高。2%HCl预处理后半纤维素质量分数从28.13%大幅度下降到4.11%,溶解了85 %的半纤维素,同时还溶解少部分的纤维素。1%Ca(OH)2预处理后的纤维素保留了98%,而半纤维素损失49.82%。而水热预处理对木质纤维素降解效果不明显。2%HCl的失重率最高,为34.2%,高于水热的13.67%和1%Ca(OH)2的13.43%。3种预处理具有较高纤维素回收率(84.95%~95.46%),在预处理过程,稻秸失重率越低,纤维素/半纤维素回收率越高,越有利于厌氧发酵产酸。试验数据表明,Ca(OH)2预处理能够保持较低的失重率,较高木质素损失率,较高纤维素、半纤维素回收率,有利于厌氧发酵产挥发性脂肪酸,应优先选取Ca(OH)2作为稻秸预处理手段。

2.2 各预处理组对厌氧发酵产酸过程的影响

2.2.1可溶性有机物质量浓度及pH值

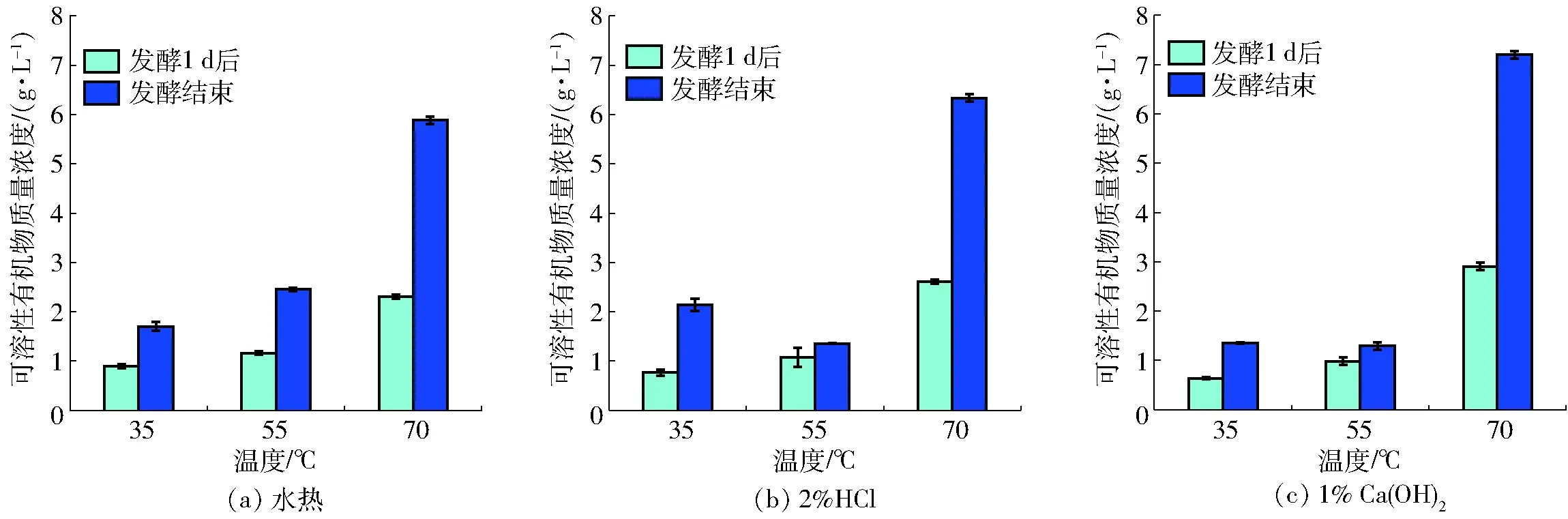

稻秸中的纤维素、半纤维素等复杂化合物需要被水解为单体物质(如糖类、氨基酸等可溶性有机物(sCOD))才能被微生物消化利用。图1为厌氧发酵1 d后和发酵结束后的可溶性有机物质量浓度,温度高于70℃后稻秸溶解性较55℃有显著提升,最大的发酵后可溶性有机物质量浓度在1%Ca(OH)2预处理组获得,为7 198 mg/L,碱处理对木质素溶解作用可使得秸秆更易被利用。低于55℃时,3组预处理的发酵末期可溶性有机物质量浓度变化范围较小,表明较低温度时稀酸稀碱预处理对厌氧发酵作用效果不佳。

表2 预处理前后稻秸的木质纤维素组成及回收率Tab.2 Lignocelluloses composition and recovery of raw rice straw before and after pretreatment

图1 厌氧发酵前后可溶性有机物质量浓度变化Fig.1 Changes in sCOD mass concentration before and after anaerobic fermentation

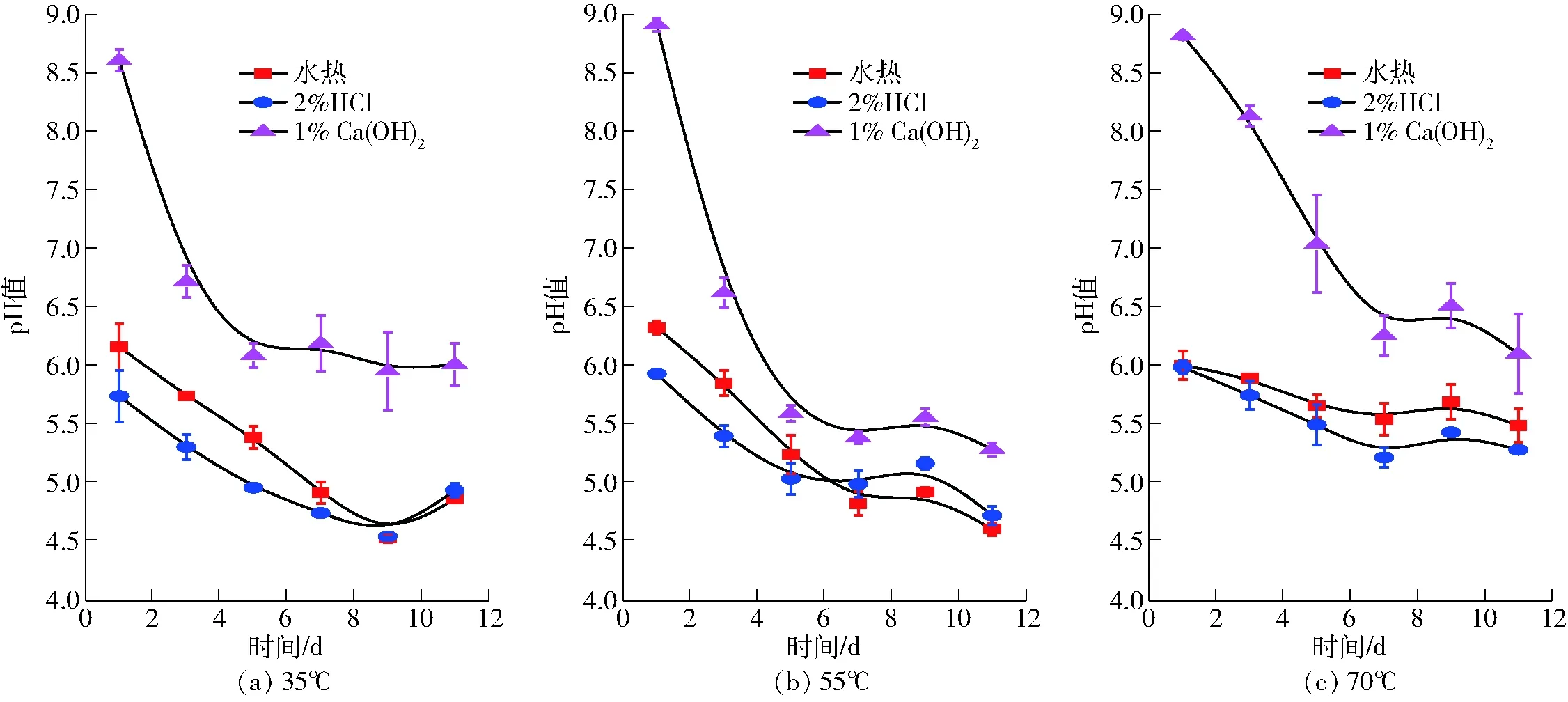

图2 发酵温度对厌氧发酵液pH值的影响Fig.2 Effects of fermentation temperature on pH value of fermentation broth

pH值是影响厌氧微生物活性的显著指标,由于秸秆内部受预处理试剂残留影响,1%Ca(OH)2预处理组和2%HCl预处理组、水热组初始pH值仍有较大差别(图2)。1%Ca(OH)2预处理组虽然初始pH值高于8.5,但随产酸进行,pH值可自然下降至6.0、5.5、6.5等适宜产酸范围,可见稀碱预处理后初始的弱碱性发酵可自动调节至中性或弱酸性的pH值范围,为碱性发酵较酸性发酵更有利于厌氧产挥发性脂肪酸提供了更多理论证明[11]。水热和2%HCl预处理组初始pH值为6.0左右,但末期pH值较为相近,降至4.7~5.3,过低的pH值会抑制微生物的活性,影响最终挥发性脂肪酸产量。

一些研究认为pH值也影响挥发性脂肪酸组分,YU等[24]发现,废水经厌氧发酵在pH值为4~4.5时挥发性脂肪酸含量中丙酸占主要成分,而当pH值为6~6.5时则以乙酸和丁酸为主,可通过调整pH值实现不同组分挥发性脂肪酸的累积[25]。

2.2.2挥发性脂肪酸质量浓度及组分

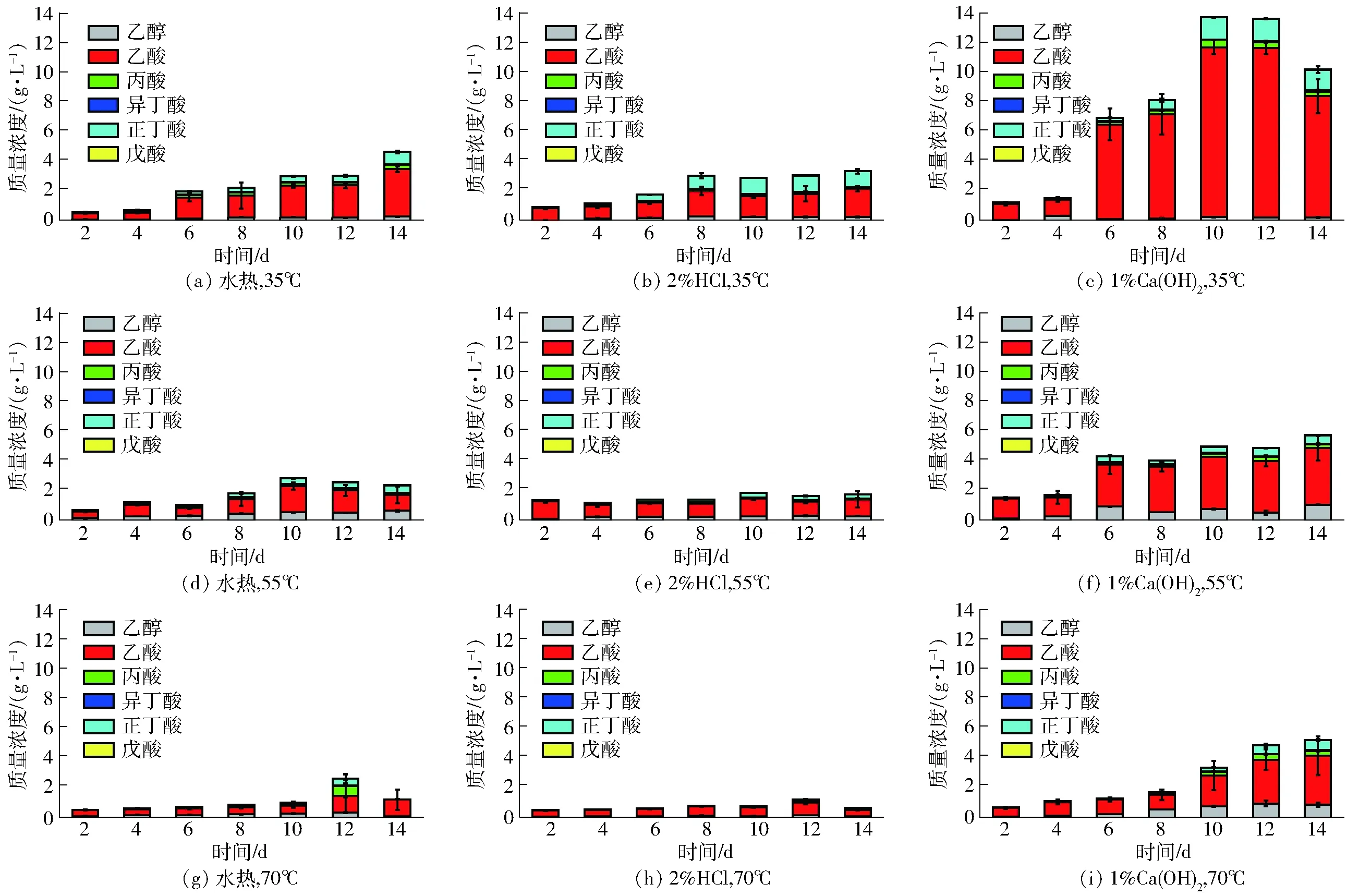

图3 厌氧发酵过程中挥发性脂肪酸和乙醇质量浓度Fig.3 Concentration of volatile fatty acids and ethonal in process of anaerobic fermentation

挥发性脂肪酸浓度受诸多因素的控制,比如发酵温度、发酵底物固含率、微生物菌属的种类等。一般温度每增加10℃,菌群反应速度增加2~3倍。部分产酸菌适宜温度较高,如基维产乙酸菌和噬热乙酸梭菌等菌种的最适生长温度高于60℃。然而,在相同预处理条件下,35℃挥发性脂肪酸质量浓度最高,并随着温度升高,挥发性脂肪酸产率降低,这与CAVINATO等[21]的研究结论一致,其在以牛粪和青贮玉米为混合原料时,55℃的挥发性脂肪酸转化率为13.5 %,低于35℃的17%。JIANG等[23]发现在提高有机负荷时,挥发性脂肪酸转化率也随之下降。本研究中1%Ca(OH)2预处理组的中温发酵的挥发性脂肪酸质量浓度最高,随着温度的升高,挥发性脂肪酸质量浓度从13.63 g/L下降到4.77 g/L和5.26 g/L,分别降低了186%和159%。而水热组和2%HCl组受温度变化影响较小,挥发性脂肪酸质量浓度分别在0.96~4.43 g/L和0.84~3.13 g/L范围波动。这种嗜温和嗜冷条件下挥发性脂肪酸产率更高的现象,是因为尽管高温和超高温时可获得更多可溶性有机物,但其中含有较多如糖、氨基酸、长链脂肪酸等其他可溶性物质而导致较低挥发性脂肪酸产率[26]。

挥发性脂肪酸各组分质量浓度如图3所示,乙酸为主要成分,其次是丁酸,而丙酸和戊酸质量浓度相对较低。35℃时,1%Ca(OH)2预处理乙酸质量浓度高达(11.64±0.47) g/L,水热组和2%HCl预处理乙酸质量浓度达到最大值,分别为(3.26±0.21)g/L和(1.91±0.16) g/L。水热组乙酸占总酸的质量分数为49.27%~98.53%,丙酸和丁酸质量分数分别为6.25%~13.08%,7.91%~32.13%;2%HCl处理组,乙酸质量分数为53.20%~93.25%,丙酸占4.85%~13.08%,丁酸为8.55%~43.61%;1%Ca(OH)2中乙酸质量分数均高于75.60%,乙酸和丁酸质量分数在85%以上,因此均属典型的丁酸性发酵,这也证明厌氧产挥发性脂肪酸时,温度对挥发性脂肪酸组成没有明显影响[21]。

2.3 稻秸厌氧产酸过程参数分析

2.3.1发酵温度和预处理条件对过程参数的影响

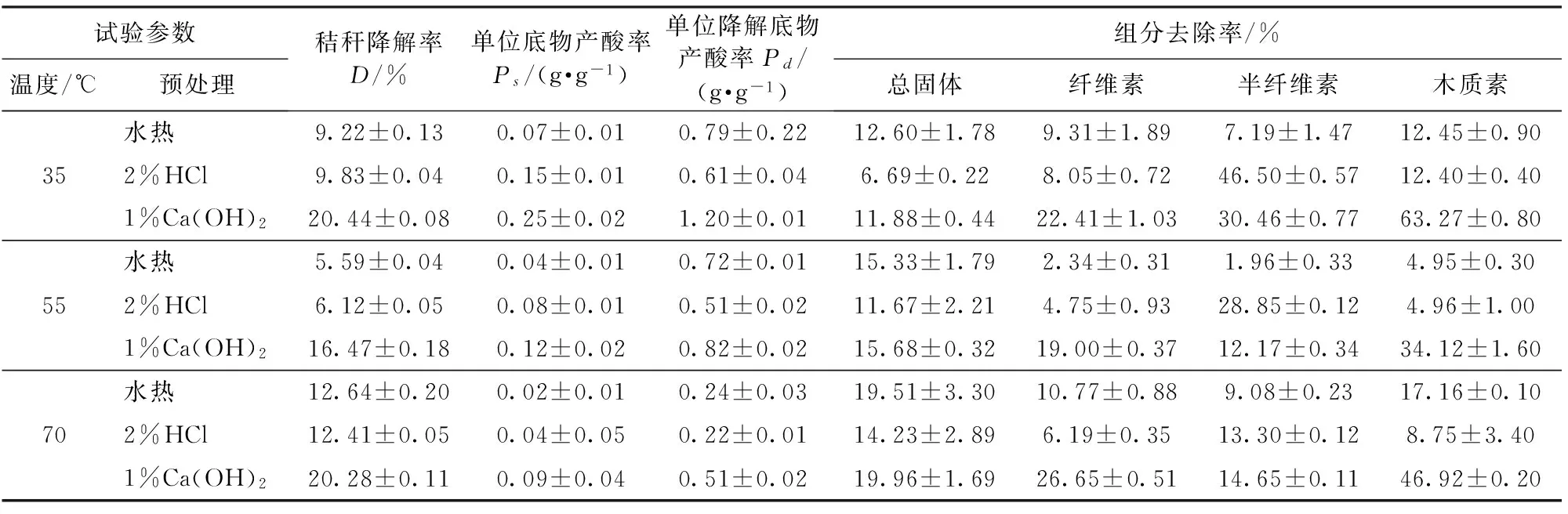

表3分别列出了不同预处理和发酵温度条件下的稻秸降解率、产酸率及木质纤维素降解率等参数。秸秆降解率在70℃时最高,因为较高温度有利于稻秸的降解,但当温度低于55℃时,在35~55℃温度范围内稻秸降解率没有明显差别。虽然70℃时稻秸降解率最高,但产酸率远低于35℃,以最佳的碱处理组而言,35℃的挥发性脂肪酸底物挥发分转化率为0.25 g/g,而70℃时仅为0.09 g/g。可见,虽然35℃时因为温度较低使得秸秆降解率不高,但因该温度下被降解的秸秆转化为挥发性脂肪酸的效率高,从而获得了最高的产酸率,各预处理组单位降解挥发分固体产酸率在35℃和70℃分别为0.79~1.20 g/g和0.24~0.51 g/g。PARK等[27]以稻秸为底物时,底物挥发分产酸率在37℃时为183.2 g/kg,低于本研究中最佳的中温碱处理组。相对于秸秆类物质,餐厨废弃物可产生的酸含量更多,JIANG等[23]在35℃和45℃的条件下分别产生379、440 g/kg。

表3 不同预处理稻秸化学组成和厌氧消化特性变化Tab.3 Changes in chemical composition and anaerobic digestion characteristics of rice straw with different pretreatments

不同预处理条件对挥发性脂肪酸转化率影响从大到小为Ca(OH)2、HCl、水热预处理。固体去除率与秸秆降解率规律一致,70℃超高温时固体干物质降解率在水热、酸、碱预处理组分别为19.51%、14.23%和19.96%,大幅度高于中温和高温发酵,但是考虑纤维素、半纤维素、木质素等组分降解时,35℃时因产酸率更高,即产酸菌群作用更有效,使得该温度下的三组分降解率并不低于70℃酸处理组,特别是在最佳的碱处理组在35℃时的木质素和半纤维素去除率,分别为63.27%和30.46%,远高于70℃对应的去除率46.92%和14.65%。HCl 能够有效地降解半纤维素,2%HCl预处理组在35℃的半纤维素降解率为46.50%,明显高于70℃的13.30%。Ca(OH)2预处理具有较高的木质素去除率,主要因为Ca(OH)2能够有效地溶解木质素,从而改善微生物与木质纤维素的接触表面,35℃时Ca(OH)2的木质素降解率为63.27%,远高于相同温度的水处理组的12.45%和HCl处理组的12.40%。

2.3.2预处理和厌氧发酵过程质量平衡

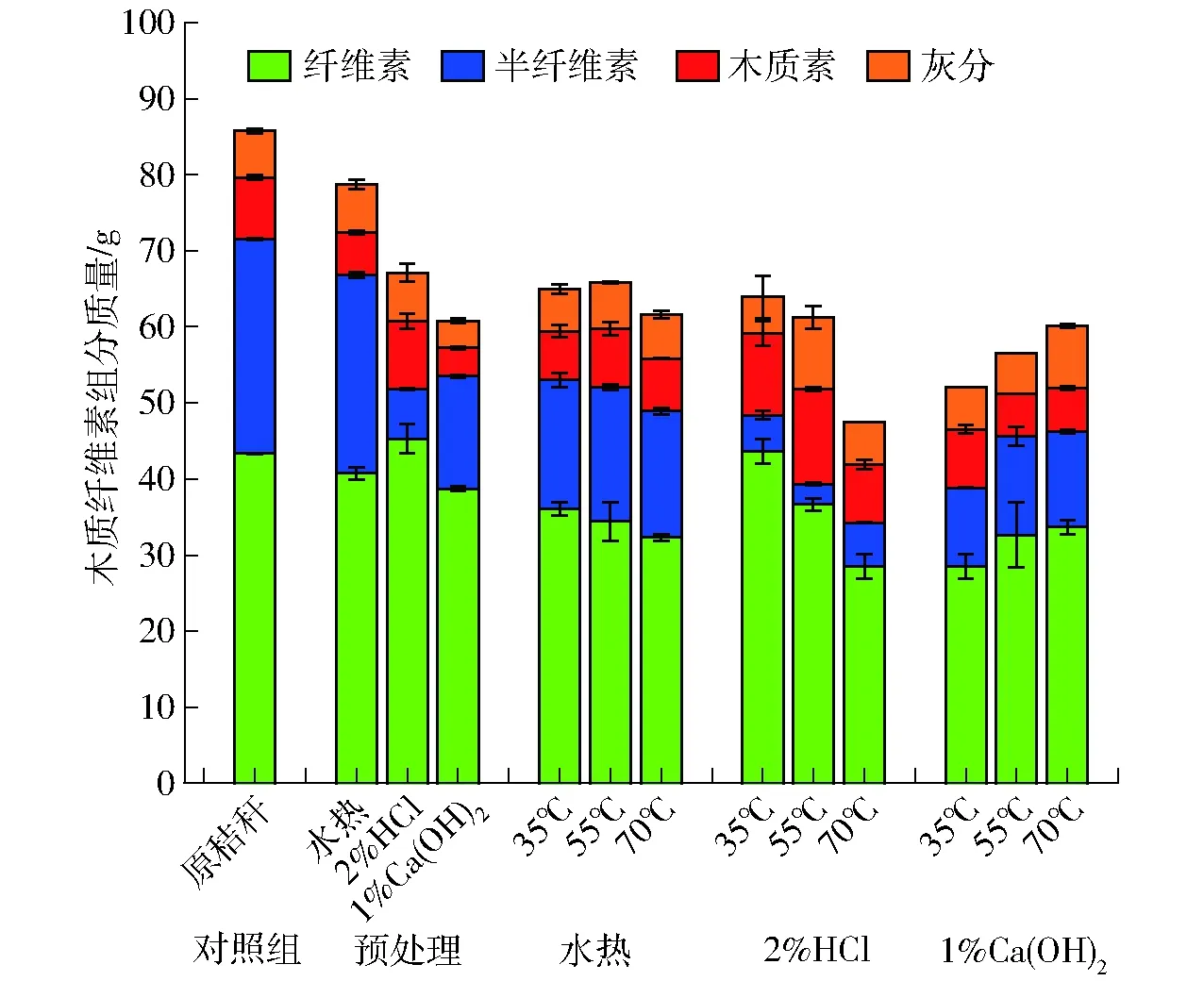

图4 稻秸预处理及厌氧产酸残渣的木质纤维素质量Fig.4 Lignocellulose mass contents of pretreated and AD digestate from rice straw

以100 g秸秆(干基)为基准,经过不同预处理及分别在3种温度厌氧发酵产酸后的残渣木质纤维素成分分析如图4所示。厌氧产酸残渣中,1%Ca(OH)2处理组的木质纤维素质量损失最大,即降解率最高,这与碱处理组相对水热和2%HCl处理组的较高挥发性脂肪酸产率表现相一致。1%Ca(OH)2产酸残渣随发酵温度升高,纤维素和半纤维素利用率减少,在35℃发酵温度的碱处理残渣木质纤维素质量最大,这也与35℃发酵温度时产酸率最高相符合。水热组中稻秸木质纤维素降解率低,说明单独水热预处理对木质纤维素产挥发性脂肪酸效果不理想。而HCl预处理组的产酸残渣普遍木质素含量偏高,纤维素质量降解不理想。

由质量分析可知,稻秸产酸残渣中仍然保留大部分纤维素和半纤维素,如100 g原秸秆中纤维素和半纤维素总共71.51 g,而产酸残渣的残存纤维素和半纤维素总量均高于原秸秆的50%,如产酸率最高的35℃、1%Ca(OH)2组,其产酸残渣的纤维素和半纤维素总和为38.81 g,占原秸秆相应组分总量的54.27%,因此如何进一步提高产酸率,或对产酸沼渣进行二次利用以提高整体原料利用率,将是秸秆产挥发性脂肪酸技术体系中很有意义的研究方向。

3 结论

(1)温度高于70℃后稻秸溶解性较55℃有显著提升,最大的发酵后可溶性有机物质量浓度值在1%Ca(OH)2预处理组获得,为7 198 mg/L。低于55℃较低温度时稀酸稀碱预处理对厌氧发酵作用效果不佳。1%Ca(OH)2预处理组虽然初始pH值高于8.5,但随产酸进行,初始的弱碱性发酵可自动调节至中性或弱酸性的pH值范围,证明碱性发酵较酸性发酵更有利于厌氧产挥发性脂肪酸。

(2)1%Ca(OH)2预处理组中温发酵的挥发性脂肪酸浓度最高,随着温度的升高,挥发性脂肪酸质量浓度从13.63 g/L下降到4.77 g/L和5.26 g/L,分别降低了186%和159%。而水热组和2%HCl组挥发性脂肪酸浓度受温度变化影响较小。在嗜温和嗜冷条件下挥发性脂肪酸产率更高,是因为尽管高温和超高温时可获得更高可溶性有机物质量浓度,但其中含有较多其他可溶性物质而导致较低挥发性脂肪酸产率。各处理组均属于典型的丁酸性发酵,说明厌氧产挥发性脂肪酸时,温度对挥发性脂肪酸组成没有明显影响。

(3)虽然35℃时因为温度较低使得秸秆降解率不高,但因该温度下被降解的秸秆转化为挥发性脂肪酸的效率高,所以获得了最高的产酸率,各预处理组单位降解挥发分固体产酸率在35℃和70℃分别为0.79~1.20 g/g和0.24~0.51 g/g。最佳的碱处理组35℃的挥发性脂肪酸底物挥发分转化率为0.25 g/g,而70℃时仅为0.09 g/g。不同预处理条件对挥发性脂肪酸转化率影响从大到小为Ca(OH)2、HCl、水热。

1ALONSO D M, BOND J Q, DUMESIC J A. Catalytic conversion of biomass to biofuels[J]. Green Chemistry, 2010, 12(9):1493-1513.

2杨增玲,楚天舒,韩鲁佳,等.灰色关联理想解法在秸秆综合利用方案优选中的应用[J]. 农业工程学报, 2013, 29(20):179-191.

YANG Zengling,CHU Tianshu,HAN Lujia,et al. Application of GC-TOPSIS on optimizing choice of utilization programs of crop straw [J]. Transactions of the CSAE,2013,29(20):179-191.(in Chinese)

3李伟,吴树彪, HAMIDOM Bah,等.沼气工程高效稳定运行技术现状及展望[J/OL]. 农业机械学报,2015,46(7):187-196. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150727&flag=1. DOI:10.6041/j.issn.1000-1298.2015.07.027.

LI Wei,WU Shubiao, HAMIDOM Bah,et al. Status analysis and development prospect of biogas engineering technology [J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2015,46(7):187-196.(in Chinese)

4BENGTSSON S,HALLQUIST J,WERKER A,et al. Acidogenic fermentation of industrial wastewaters: effects of chemostat retention time and pH on volatile fatty acids production [J].Biochemical Engineering Journal, 2008, 40(3): 492-499.

5YU G H,HE P J,SHAO L M, et al. Toward understanding the mechanism of improving the production of volatile fatty acids from activated sludge at pH 10.0[J]. Water Research, 2008,42(18):4637-4644.

6JANG Y S, KIM B, SHIN J H, et al. Bio-based production of C2-C6 platform chemicals[J]. Biotechnology and Bioengineering,2012, 109(10): 2437-2459.

7CAI M,HONG C,ZHAO Q,et al. Optimal production of polyhydroxyalkanoates (PHA) in activated sludge fed by volatile fatty acids (VFAs) generated from alkaline excess sludge fermentation [J]. Bioresource Technology, 2009,100(3): 1399-1405.

8KIM N J,PARK G W,KANG J,et al. Volatile fatty acid production from lignocellulosic biomass by lime pretreatment and its applications to industrial biotechnology [J]. Biotechnology and Bioprocess Engineering, 2013, 18(6): 1163-1168.

9CHANG H N,KIM N J, KANG J, et al. Biomass-derived volatile fatty acid platform for fuels and chemicals[J]. Biotechnology and Bioprocess Engineering, 2010,15(1):1-10.

10ARIUNBAATAR J,DI Perta E S,PANICO A,et al. Effect of ammoniacal nitrogen on one-stage and two-stage anaerobic digestion of food waste [J]. Waste Management, 2015, 38:388-398.

11MA H,CHEN X,LIU H,et al. Improved volatile fatty acids anaerobic production from waste activated sludge by pH regulation: Alkaline or neutral pH? [J]. Waste Management, 2016, 48:397-403.

12郭磊,刘和,李秀芬,等.多级逆流工艺促进城市污泥厌氧发酵生产挥发性脂肪酸[J].生物工程学报,2008,24(7): 1233-1239.

GUO Lei,LIU He,LI Xiufen,et al. Bioproduction of volatile fatty acids from excess municipal sludge by multistage countercurrent ferm [J]. Chinese Journal of Biotechnology, 2008,24(7): 1233-1239.(in Chinese)

13THANAKOSES P,BLACK A S, HOLTZAPPL M T. Fermentation of corn stover to carboxylic acids [J]. Biotechnology and Bioengineering,2003, 83(2): 191-200.

14VASQUEZ S T,DUNKLEMAN J, CHAUDURI S K, et al. Biomass conversion to hydrocarbon fuels using the MixAlcoTM process at a pilot-plant scale[J]. Biomass & Bioenergy,2014,62:138-148.

15钱玉婷,杜静,陈广银,等.温和水热预处理促进秸秆产沼气的条件优化研究[J].中国环境科学,2016,36 (12): 3703-3710.

QIAN Yuting,DU Jing,CHEN Guangyin,et al. Optimization of conditions for promoting biogas production with hydrothermal pretreatment for straw[J]. China Environmental Science, 2016,36(12):3703-3710.(in Chinese)

16WANG D L, AI P, YU L, et al.Comparing the hydrolysis and biogas production performance of alkali and acid pretreatments of rice straw using two-stage anaerobic fermentation[J]. Biosystems Engineering, 2016, 132(1):47-55.

17WANG D L, XI J, AI P, et al. Enhancing ethanol production from thermophilic and mesophilic solid digestate using ozone combined with aqueous ammonia pretreatment[J]. Bioresource Technology, 2016, 207: 52-58.

18HASYIM R. Extreme-thermophilic biohydrogen production by an anaerobic heat treated digested sewage sludge culture[J]. International Journal of Hydrogen Energy,2011,36(14): 8727-8734.

19LEE M, HIDAKA T, TSUNO H. Two-phased hyperthermophilic anaerobic co-digestion of waste activated sludge with kitchen garbage[J]. Journal of Bioscience and Bioengineering ,2009,108(5): 408-413.

20CAI M,HONG C,ZHAO Q,et al. Optimal production of polyhydroxyalkanoates (PHA) in activated sludge fed by volatile fatty acids (VFAs) generated from alkaline excess sludge fermentation [J]. Bioresource Technology,2009,100(3): 1399-1405.

21CAVINATO C,DA ROS C,PAVAN P,et al. Influence of temperature and hydraulic retention on the production of volatile fatty acids during anaerobic fermentation of cow manure and maize silage [J]. Bioresource Technology, 2017, 223:59-64.

22王殿龙,艾平,鄢烈亮,等. 稻秸厌氧消化纤维制取乙醇实验研究[J/OL].农业机械学报, 2015,46(5):156-163.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150521&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2015.05.021.

WANG Dianlong,AI Ping,YAN Lieliang,et al. Experimental study on ethanol production by anaerobic digestion fiber from rice straw[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2015,46(5):156-163.(in Chinese)

23JIANG J,ZHANG Y,LI K,et al. Volatile fatty acids production from food waste:effects of pH, temperature, and organic loading rate [J]. Bioresource Technology, 2013, 143:525-530.

24YU H Q,FANG H H P,VAN L J,et al. Acidogenesis of dairy wastewater at various pH levels [J]. Water Science & Technology a Journal of the International Association on Water Pollution Research, 2002, 45(10): 201-206.

25BENGTSSON S,HALLQUIST J,WERKER A,et al. Acidogenic fermentation of industrial wastewaters: effects of chemostat retention time and pH on volatile fatty acids production [J].Biochemical Engineering Journal, 2008, 40(3): 492-499.

26PECES M,ASTALS S,CLARKE W P,et al. Semi-aerobic fermentation as a novel pre-treatment to obtain VFA and increase methane yield from primary sludge [J]. Bioresource Technology, 2016, 200:631-638.

27PARK G W,KIM I,JUNG K,et al. Enhancement of volatile fatty acids production from rice straw via anaerobic digestion with chemical pretreatment [J]. Bioprocess and Biosystems Engineering,2015, 38(8): 1623-1627.