铸件自动循迹浮动磨边的研究

2018-03-30冯勋壮杨丽颖李长春陈乃建吴长忠

冯勋壮 杨丽颖 李长春 陈乃建 吴长忠

(济南大学 机械工程学院,济南 250022)

随着铸造行业的快速发展,铸件的生产正朝着自动化、数字化和绿色化方向发展[1]。去除铸件飞边和毛刺实际上就是在不改变工件尺寸精度、形状及位置精度的基础上完全去除工件表面的飞边和毛刺[2]。在机械零件加工的过程中,表面难免会出现飞边、毛刺,残留的飞边和毛刺不但影响了零件的质量,而且降低了零件的使用性能,导致整个机械系统工作性能下降,可靠性、稳定性大大降低[3-5]。机械零件在进行下一道工序之前需要将飞边和毛刺清理掉,因此工件的飞边和毛刺清理是机械生产中不可缺少的一道关键工序[6]。

1 铸件磨边现状

目前,在铸件清理的过程中,企业常见的是人工手提砂轮机对地面或夹具上的铸件进行打磨,从而去掉铸件上的飞边和毛刺。而台式砂轮机是用来刃磨各种刀具、工具的常用设备,也应用于普通小零件去除飞边、毛刺等清理工作,一般只用于凹凸面较少、可以手持工作的铸件。这种人工打磨作业方式粉尘大,对人和环境污染严重,生产效率低,产品质量残次不齐,加上劳动力成本较高,不符合国家相关环保要求,人工打磨已经逐渐被淘汰[7-8]。

随着社会发展和科学技术的进步,人们研发出许多铸件飞边和毛刺的清理方法,目前有电化学去毛刺工艺及设备、数控机床加工及冲压和工业机器人打磨等方法。电化学去毛刺工艺生产效率高,加工范围不受材料限制,适合复杂零件的去毛刺加工,但加工稳定性不高,电解产物需要处理,附属设备多,机床需要足够的刚性和抗腐蚀性[9-13]。冲压剪缘机床利用液压在工作时产生的高压力推动冲压模具将工件外缘浇冒口、毛刺或毛边去除,该设备生产效率和加工精度高,由于铸件性脆,不适宜冲压加工铸件上的飞边和毛刺。采用数控机床磨削飞边、毛刺,通过更换工装夹具夹持工件,设备上的防尘罩改善了加工环境,机床加工精度和生产效率高,工作稳定可靠。然而,冲压剪缘机床和数控机床为通用机床,适合多品种、大批量的工件磨削,磨削量比较大,用来磨边设备利用率不高,生产成本大,特别是单件小批量生产,需要经常调整工件装夹位置,也将影响生产效率[14]。

采用工业机器人清理铸件一般为两种作业方式,一种是工业机器人抓取小型铸件去打磨设备上清理,另一种是工业机器人抓取打磨工具清理固定不动的大型铸件。机器人打磨可用于结构复杂、曲面多、批量大的工件打磨,不仅提高了劳动生产率及加工精度,而且降低了工作人员的工作强度,可以在人工或机床难以适应的环境下工作[15]。但机器人打磨编程时间长,操作复杂,不适用小批量生产,另外需要在机器人上加装力传感器,当加工量过大时,砂轮就会离开工件表面,以免切削力过大造成损坏设备或砂轮[16-18]。

一些生产批量大的企业可以采用专用打磨设备、数控机床和机器人等自动打磨铸件。对于生产批量小、零件形状复杂、尺寸规格多、铸造尺寸误差大的铸件,采用上述自动打磨设备编程时间长,调试操作复杂,难以实现生产自动化。本文将介绍一种自动循迹浮动磨边的机理及方法,它能够快速打磨铸件上的飞边、毛刺,可应用在形状复杂、批量小、规格多的铸件自动打磨。

2 自动循迹浮动磨边机理

2.1 自动循迹浮动磨边原理

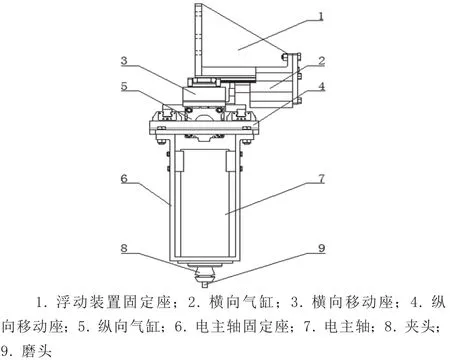

由数控机床运动控制理论可知,输入工件的三维电子图,数控机床就会自动将工件的电子图转换成G代码,机床控制系统就会根据G代码控制三个垂直方向运动的电机及其滚珠丝杠副运动,机床末端就会到达预定位置。本研究是在数控机床的输出末端安装一种自动循迹浮动磨边装置,如图1所示。该浮动磨边装置由浮动装置固定座、纵向气缸、横向气缸、纵向移动座、横向移动座、电主轴、磨头和夹头等组成。浮动装置固定座固定在机床末端,纵向气缸和横向气缸分别带动纵向移动座和横向移动座移动,气缸下部的电主轴带动夹头和磨头高速回转,铸件通过气缸定位并固定在机床工作台上,磨头高速磨削铸件上的飞边、毛刺。

图1 铸件自动循迹浮动磨边装置

当铸件的铸造尺寸偏差不大(不超过磨头最大磨削量)时,磨削力不大,由G代码控制电机带动机床末端的自动循迹浮动磨边装置移动,此时自动循迹浮动磨边装置上的气缸不工作,只有电主轴带动磨头高速旋转磨削工件上的飞边和毛刺。当铸造的尺寸过大时,数控机床还是按照G代码要求的轨迹行走,由于磨削量增大,磨削力迅速增大,两个垂直方向的气缸就会受到很大的作用力。当超过设定的作用力时,气缸开始工作,气缸杆带动移动座移动,磨削力就会下降;当磨头磨削量达到允许值时,气缸杆就会停留在该位置,磨头磨削工件上的飞边和毛刺,这样不会由于磨削量过大损坏磨头或机床零部件。

铸件边缘飞边、毛刺铸造误差尺寸越大,自动循迹浮动磨边装置的气缸杆和滑块行程就越大,此次磨边的剩余量也越大(由于磨边量是一定的),这时机床按照G代码行走轨迹保持不变,从而起到一种浮动移动磨边的作用。与力传感器相比,该磨边装置操作简单方便,制造成本低,不需要人工作业,完全自动化生产,解决了磨边过程中的铸造尺寸过大,直接磨边造成损坏刀具和机床零部件等问题。

2.2 自动循迹浮动磨边轨迹

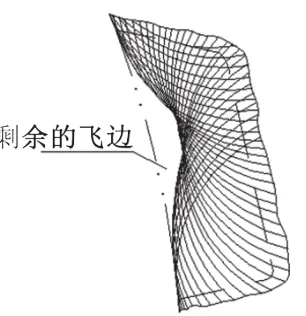

自动循迹浮动磨边装置的磨头磨削铸件时的行走轨迹如图2所示,磨头浮动磨边时的行走轨迹放大图如图3所示。当铸件上飞边、毛刺尺寸小于磨头的最大磨削量(如5mm)时,磨头按照G代码轨迹沿着铸件边缘行走。当铸件外轮廓是圆弧时,磨头中心的运动轨迹与外轮廓同心;当铸件外轮廓是直线时,磨头中心的运动轨迹与外轮廓相平行,从而将铸件上的飞边和毛刺彻底清理掉。

当铸件上飞边毛刺尺寸大于磨头的最大磨削量(如5mm)时,此时很大的磨削力使纵向气缸、横向气缸分别带动纵向移动座、横向移动座往外移动到一定位置,磨头在新的行走轨迹上加工5mm,如图3所示。这样不能一次将飞边、毛刺磨削掉,磨头磨削量也不太大,起到浮动磨边作用。当磨削量不大于5mm时,纵向气缸、横向气缸分别带动纵向移动座、横向移动座回位,浮动装置停止工作。第一次加工剩余的飞边还需再次磨削;当剩余的飞边、毛刺最大尺寸小于磨头的最大磨削量时,磨头无需浮动,从而将铸件飞边彻底清理掉。

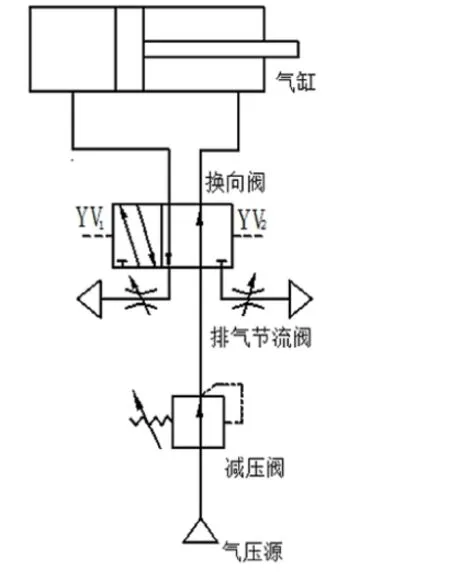

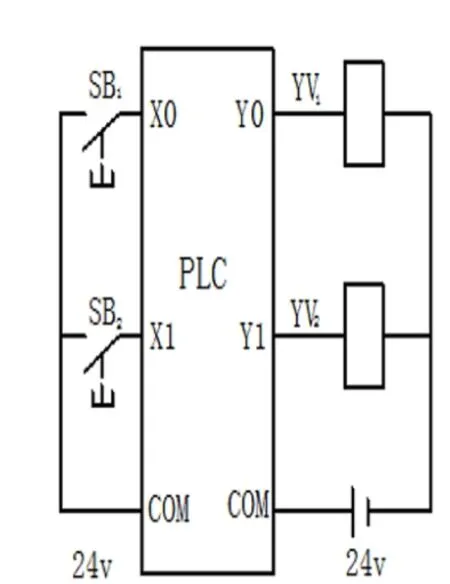

3 磨边装置控制系统

自动循迹浮动磨边装置的控制系统主要由气动调速系统、PLC控制系统组成。气动调速系统由换向阀、排气节流阀、减压阀和气缸等组成,气动调速系统的作用是调节气压源的压力和流量,通过减压阀、排气节流阀和换向阀进而来控制气缸的作用力、移动速度和方向等[19]。双作用气缸调速回路如图4所示。气控信号是通过PLC控制电路来控制的,PLC控制电路如图5所示。PLC控制系统的作用是当磨头的磨削力超过某一数值,即磨削量超过允许值时,电源开关SB1关闭,PLC将气控信号传递给换向阀线圈YV1,换向阀线圈YV1开始工作,换向阀换向处于左位,气缸无杆腔进气,有杆腔排气,活塞杆伸出,带动横向移动座和纵向移动座移动,磨头向外浮动,从而使磨头边远离工件边磨削铸件上的飞边和毛刺。当磨头浮动到指定位置时,电源开关SB1断开,当换向阀线圈YV1气控信号撤除时,然后关闭电源开关SB2,PLC将气控信号传递给换向阀线圈YV2,换向阀线圈YV2开始工作,换向阀换向处于右位,气缸有杆腔进气,无杆腔排气,活塞杆回缩,带动横向移动座和纵向移动座反向移动,磨头向里浮动,从而使磨头边靠近工件边磨削铸件上的飞边和毛刺,使磨削力维持在某一数值,避免了由于磨削量过大而损坏磨头或机床零部件[20]。当磨头磨削铸件的磨削力不超过某一数值时,自动循迹浮动磨边装置的控制系统不工作,横向气缸和纵向气缸也不会带动横向移动座和纵向移动座移动,活塞杆维持在初始状态,磨头还是沿着原来的运动轨迹行走,一次性将飞边、毛刺清理掉。

图3 浮动磨边的行走轨迹放大

图2 磨头行走轨迹

图4 双作用气缸调速回路

图5 PLC控制电路

4 结语

该铸件自动循迹浮动磨边装置根据铸件图纸磨削飞边和毛刺,当铸件上的飞边、毛刺尺寸过大时,浮动部分使磨头自动退让,切削力维持在允许磨削量的状态下磨边,有效解决了铸件飞边、毛刺尺寸过大问题。该浮动装置结构简单,操作方便,自动化程度高,操作人员可以远离环境污染,从而减少对人体的危害。