核反应堆一回路系统在役射线检测

2018-03-30马远路黄天亮

朱 蓉 马远路 姚 婷 黄天亮

1 概述

核反应堆冷却剂压力边界管系主要用于热量传递和防止放射性物质泄漏,反应堆冷却剂压力边界内管系如发生破坏,将会影响堆芯热量传递和造成放射性物质泄漏,甚至会导致堆芯熔化事故。管系运行过程中存在腐蚀、热疲劳和热老化等老化模式,这些失效模式会导致管系损坏。考虑到反应堆运行环境,有必要全面、细致地检查反应堆冷却剂压力边界管系,及时发现其存在的老化降质现象。本文阐述了反应堆一回路系统在役射线检测方法、手段和实施过程以及结果评价。

2 问题和困难及其解决方案

在役检测与一般制造阶段的检测相比区别主要表现在以下几个方面:(1)反应堆检修期间各工种现场交叉作业(打磨、油漆、电焊、切割等),带放射性的射线检测由于其特殊性,安排夜间作业;(2)主管道余热未排尽,表面温度高达50℃左右,双片药膜熔化粘连在一起,导致胶片报废重拍,经多次试验后采用片间加纸的方式成功解决了此类问题;(3)采用塑料薄膜包裹暗袋,防止暗袋被管道和地面油污、粉尘中的放射性物质污染;(4)检测管线错综复杂,施工空间狭窄,给检测设备、输源管及控制导管布置带来困难,每次送源之前都要仔细检查输源管和控制机构的曲率是否满足要求、高度是否合适及主机之间的连接是否牢固,确保出源和回源顺畅;(5)反应堆压力容器顶盖已经打开,4台主泵已经拆开,导致现场环境剂量很大,经测量有的部位达900μSv/h。除了有不可避免的外照射,还存在内照射的风险。

3 检测前的准备

(1)组织培训,查阅以往维修和改造资料,制定检测焊缝编号规则,编制主要系统管段和焊缝编号草图,初步拟定管段和焊缝编号清单。

(2)带上管段和焊缝编号草图、初步拟定的管段和焊缝编号清单深入现场与实际管道焊缝的规格、数量和位置相对照,用测厚仪验证管道壁厚,在焊缝编号清单上做好记录。

(3)根据对照结果整理好焊缝布置图和焊缝编号清单后再次进入现场对焊缝进行准确编号,根据现场条件确定是否可达,确定每条可达焊缝的拍片张数,对主管道每条被检焊缝进行划线、拍照,在焊缝编号清单上做好记录。

(4)制定拍片清单,打印两份,一份交现场检测人员,做好检测记录(主要是检测参数的记录),一份用于整理和评定底片。

4 射线检测工艺

4.1 总体原则

(1)焊缝射线检测范围包括:主管道系统、压力安全系统、危急冷却系统、安全注射系统、去污系统、净化系统、换料充排水系统、补水系统和废物处理系统的管道焊缝;仪表脉冲管焊缝;蒸汽发生器排污管焊缝。材料均为0Cr18Ni9Ti,要求做100%的射线检测,标记不可达的焊缝。

(2)检测标准为JB/T4730.2-2005《承压设备无损检测 射线检测》,检测技术等级为AB级,验收标准为GJB844.18-97《潜艇核动力装置运行安全规定 核动力装置在役检查规程》。

4.2 检测设备及器材

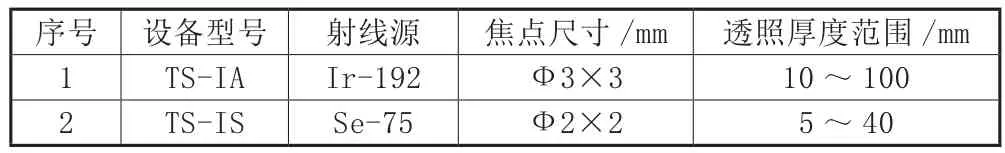

主要包括以下7个方面。(1)X射线机相对于γ射线机来说比较笨重,而且X射线机需要1:1的休息冷却时间,γ射线机则可以连续工作。因此选用γ射线机,不仅能提高效率,还能使有些用X射线机检测时不可达的部位成为可达,扩大了整个系统的检测范围(检测设备见表1)。(2)胶片:AGFA D4,双片。(3)增感屏:Pb前、后屏厚0.1mm。(4)像质计:主管道和波动管使用普通像质计,小径管使用小径管专用像质计。(5)显影液:HG-XY;定影液:HG-DY。(6)黑度计、观片灯。(7)其他。

表1 检测设备

4.3 透照方式

根据各系统不同管道规格采取不同的透照方式,主管道(Ф219×18mm)和管径大于等于32mm的小径管采用Ir-192检测,808波动管(Ф108×8mm)和管径小于32mm的小径管采用Se-75检测;主管道(Ф219×18mm)和808波动管(Ф108×8mm)对接焊缝采用双壁单影,分段透照,每条焊缝分5次透照;外径为Ф20~Ф83mm的其他系统管道对接焊缝,采用双壁双影,两次透照,两次间隔90°,椭圆形显示间距3~10mm为宜,最大不超过15mm。偏心距在现场计算并记录。外径小于Ф20mm的管道对接焊缝采用双壁双影垂直透照,一次透照。

4.4 曝光时间的计算

用FC-III型Ir192、Co60、Se75曝光计算仪计算曝光时间。FC-III型曝光计算仪把计算曝光时间的数学公式内存在仪器之中,使用时根据仪器的提问,向仪器输入有关检测参数,根据胶片黑度达到2.3时所需射线剂量E、射线源到胶片的实际距离F、透照厚度D、射线源已出厂天数T、放射源的初始活度居里数A,准确迅速地计算出曝光时间,还可以用时、分、秒显示。任何人计算都会得到同一结果,底片黑度能保持一致,保证底片质量,提高检测效率。

5 实施

5.1 焊缝编号规则

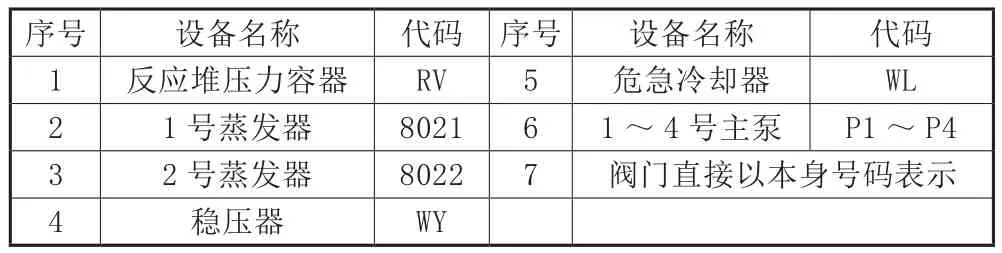

根据管道内流体的方向,采用设备名称+前后位置(A为前、B为后)+焊缝排序位置的方式来标记焊缝。例如,反应堆至Z01阀之间有4条焊缝,Z01阀至设备8021之间有5条焊缝,则从反应堆出口开始9条焊缝的编号依次为Z01A1、Z01A2、Z01A3、Z01A4、Z01B1、Z01B2、Z01B3、Z01B4、Z01B5。设备具体代码见表2。

表2 设备代码

5.2 射线检测步骤

射线检测共分为8个主要步骤:确定检测部位、记录焊缝编号;确定透照参数;布片;曝光;曝光结束后收回放射源;底片暗室处理;底片评定记录;编写综合性射线检测报告。

当出现检测不合格片时,要根据实际情况分析原因后,重新进行布片等检测工序。

6 检测结果的处理

6.1 检测结果

共检查了486条焊缝,拍片1655张,发现焊缝缺陷63处,主要有未焊透、未熔合、根部内凹、密集气孔、夹渣、夹钨、咬边、裂纹与腐蚀等缺陷类型,主要是建造时的原始缺陷和运行时产生的内表面腐蚀。

6.2 检测结果的分析

组织业主、制造厂和检测方三家单位召开了焊缝超标缺陷研讨会,经讨论确定:(1)为确保检测结果的准确性和可靠性,确认报告中的超标缺陷是制造缺陷还是在运行期间产生的缺陷,在分析探伤底片上超标缺陷基础上,对要求进行处理的31处超标缺陷中的15处进行第二次拍片;(2)为核实这些超标缺陷在建造、中修期间是否有记录,决定由检测方对建造和中修期间的检测情况进行调研。

6.3 复查

检测方制订好复查方案,经业主批准后,对15处超标缺陷进行了第二次拍片。根据第一次所拍底片,尽量使有超标缺陷的部位处于射线束中心。两次拍片结果相比较:除个别缺陷位置有所变化外(由透照方向改变或两次布片位置差异引起),缺陷的性质、尺寸和数量基本不变。

6.4 建造期间的检测情况

对建造期间焊缝底片和检测报告进行了调研。制造厂对反应堆压力边界全部管系焊缝进行了100%检查,共拍片1987张。抽查焊缝射线底片发现,少量焊缝底片有一些不超标的夹渣、气孔、夹钨和内凹。制造厂对压力边界10个管系焊缝进行了抽检,抽检的焊缝均为合格。

6.5 结论

与以往检测结果进行对照后,经讨论决定在维持原来的处理结论的基础上增加两条建议:(1)如业主认为有必要可请另外的第三方对超标缺陷进行复查;(2)对小口径管超标缺陷焊缝进行取样解剖检查,以验证射线检测结果的正确性和可靠性。

7 结语

本次检测前后历时半年,最终高质量完成了检测任务,为反应堆的安全运行提供了有力的技术支持,也获得了业主方的高度评价,为以后承接此类检测任务积累了宝贵经验。

[1]强天鹏.射线检测[M].北京:中国劳动社会保障出版社,2006.

[2]国家发展和改革委员会.JB/T4730-2005承压设备无损检测[S].北京:中国标准出版社,2005.

[3]国防科学技术工业委员会.GJB844.18-97潜艇核动力装置运行安全规定 核动力装置在役检查规程[M].北京:解放军出版社,1997.

[4]李家伟.无损检测手册[M].北京:机械工业出版社,2002.

[4]朱继州.核反应堆安全分析[M].西安:西安交通大学出版社,2012.