无卤阻燃剂对阻燃聚烯烃材料耐热氧老化性能的影响

2018-03-30游翰荆张建耀

游翰荆,张建耀

(1.北京化工大学材料科学与工程学院,北京 102200;2.无锡杰科塑业有限公司,江苏 无锡 214174;3.常熟理工学院化学与材料工程学院,江苏 常熟 215500)

0 前言

阻燃剂按照组成元素种类可分为卤素系、磷系、氮系、硅系和金属水合物系等。卤系阻燃剂的阻燃效果好、热稳定性高、添加量少、价格适中,与聚合物材料的相容性好,能较好地保留材料的理化性能,但其在燃烧时会释放出大量有毒的气体和腐蚀性浓烟,且使被阻燃基材的抗紫外线稳定性降低,因此聚合物材料阻燃无卤无毒化在学术界和工业生产中都得到越来越多的重视,发展无卤低烟低毒的阻燃聚合物材料成为大势所趋[1-9]。目前聚烯烃阻燃使用较多的无卤阻燃剂主要有氢氧化铝(ATH)、氢氧化镁(MH)、碳酸钙(CaCO3)、三氧化二锑(Sb2O3)、硼酸锌(ZB)、三聚氰胺尿酸盐(MCA)和磷酸盐(DP)类等,对这些添加型阻燃剂的性能研究和开发应用有大量的报道[10-20],但这些阻燃剂对聚烯烃材料的老化具有较大影响,尤其是经常含有一些对聚烯烃老化具有催化作用的各种变价金属离子或杂质,如铜、铁等,聚烯烃加入这些阻燃剂后,会降低材料的耐老化性能[21]。添加填料和阻燃剂改性的聚合物复合材料的热氧老化性能研究报道很少[22-23],而耐热氧老化对电缆料的长期使用性能具有重要意义,决定了以其包覆制备的线缆的使用寿命。

本文针对目前应用较为广泛的无卤阻燃剂,对比评价了不同种类、不同粒径和不同表面处理方式的阻燃剂对阻燃聚烯烃材料耐热老化性能的影响。

1 实验部分

1.1 主要原料

乙烯 - 醋酸乙烯共聚物(EVA),7470M,熔体流动速率为3.8 g/(10 min,2.16 kg),台塑聚乙烯(宁波)有限公司;

乙烯 - 辛烯共聚物(POE),DF840,熔体流动速率为3.5 g/(10 min,2.16 kg),三菱弹性体新加坡私人投资有限公司;

线形低密度聚乙烯(PE-LLD),DFDA7042,熔体流动速率为2.0 g/(10 min,2.16 kg),中国石化齐鲁分公司;

ATH,A01DE,D50粒径,1.6~2.0 μm, 洛阳中超新材料股份有限公司;

ATH,A01A,D50粒径,0.7~0.75 μm,洛阳中超新材料股份有限公司;

ATH,A100,D50粒径,1.6~2.0 μm,山东中顺新材料科技有限公司;

ATH,A01G,A01A经硅烷表面处理, 洛阳中超新材料股份有限公司;

ATH,A04,D50粒径,1.6~2.0 μm,美国邱博(HUBER)集团。

MH,M5,D50粒径:1.0~2.0 μm, 宜兴艾特克阻燃材料有限公司;

MH,M01,D50粒径,1.0~2.0 μm,潍坊海利隆镁业有限公司;

MH,M01S,M01经硅烷表面处理, 潍坊海利隆镁业有限公司;

MH,M02,D50粒径,3.0~4.0 μm, 潍坊海利隆镁业有限公司;

超微细重质CaCO3,2300,D50粒径,2 μm, 良德纳米粉体创新科技有限公司;

Sb2O3,99.8 %等级,D50粒径,0.5~0.9 μm, 锡矿山闪星锑业有限责任公司;

ZB,200,D50粒径,2 μm, 济南泰星精细化工有限公司;

MCA,25,D50粒径,25 μm, 南通意特化工有限公司;

DP,120,D50粒径,10 μm, 美国Metals and Additives Corporation (MAC)公司;

抗氧剂,1010、168,上海汽巴高桥化学有限公司;

聚乙烯蜡,AC-6A,美国Honeywell公司。

1.2 主要设备及仪器

加压式密炼机,KSMN3L,昆山科信橡塑机械有限公司;

XK型开炼机,XK-160,无锡市晨光橡塑机械厂;

平板硫化机,QLB-0350×350×2,宜兴市宜轻机械有限公司;

电子万能材料试验机,TH-8201A,苏州拓博机械设备有限公司;

万能拉力试验机,WDW-10G,济南市恒瑞金试验机有限公司;

热老化试验箱,XG-CN3,南通宏大实验仪器有限公司;

差示扫描量热仪(DSC), 200 F3,德国耐驰公司。

1.3 样品制备

将100份EVA、10份POE、25份PE-LLD、0.2份抗氧剂168、0.2份抗氧剂1010、0.2份乙烯蜡和如表1所示的阻燃剂加入加压式密炼机中,160~165 ℃下密炼10 min后压片切粒,然后在平板硫化机上于165 ℃下压制成1.5mm厚的片材,待用。

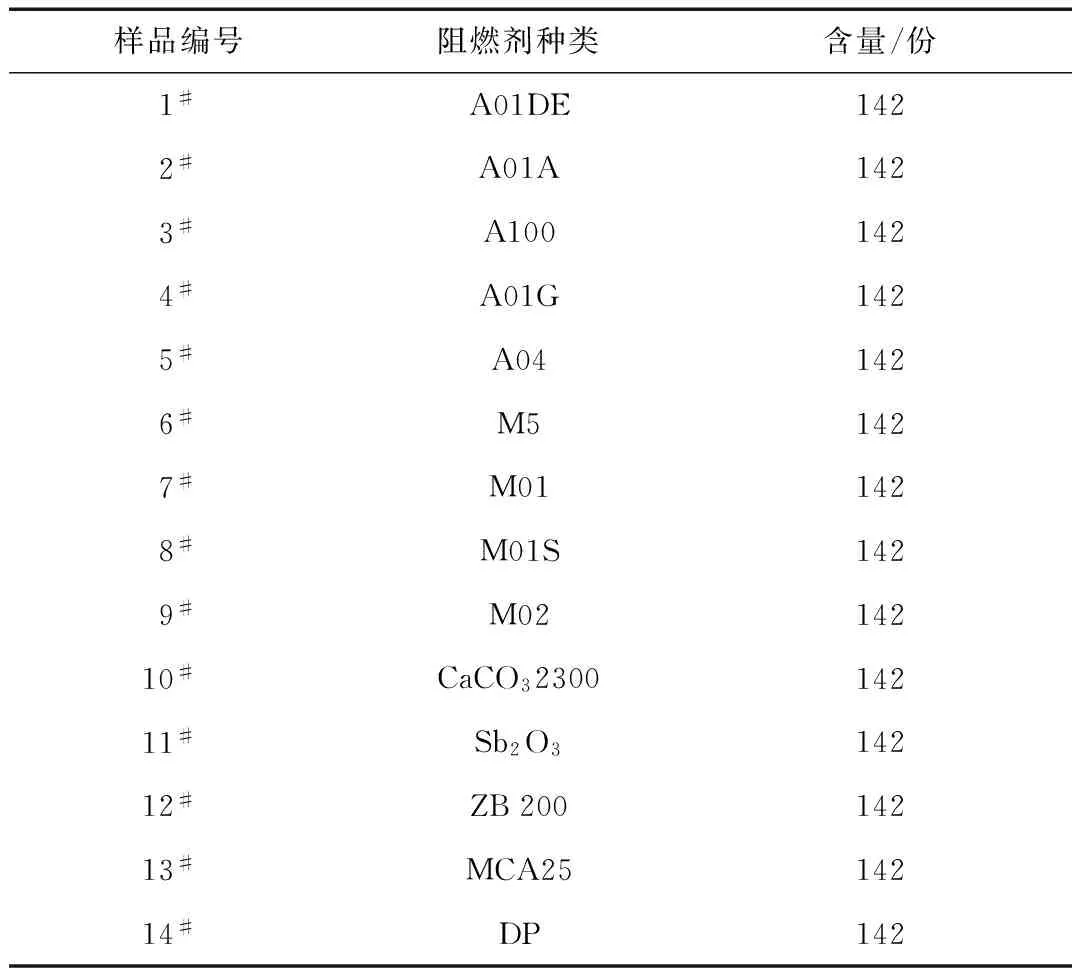

表1 阻燃剂的种类和含量Tab.1 Types and contents of flame retardants

1.4 性能测试与结构表征

拉伸强度按GB/T 1040.3—2006测试,试样为5型,拉伸速率为250 mm/min;

空气热老化性能按GB/T 32129—2015中的5.4测试,老化条件为(100±2) ℃×168 h;

180 ℃热老化脆裂试验[24]:从片材上切取一长方条状样品,样品尺寸为1 cm×5 cm×1.5 mm;将样品并列放置于经过清洁的玻璃上,在180 ℃热空气老化试验箱内进行老化,观察并记录其脆化面达100 %的脆裂时间;

200 ℃氧化诱导期(OIT):用DSC仪按GB/T 19466.6—2009,第6部分测试,采用铝制坩埚,样品厚度为650±100 μm,直径略小于铝制坩埚的内径;放入试样后,在氮气流速为(50±5) mL/min的气氛下,以20 ℃/min的速率从室温升温到200 ℃,平衡5 min后将氮气更换成流速为(50±5) mL/min的高纯干燥的氧气,并把氮气转换为氧气的切换点作为测试记录的起始点;待DSC曲线达到极大放热速率后再持续2 min,记录上述过程完整的DSC曲线和气体转化点。

2 结果与讨论

2.1 阻燃剂种类对材料热老化前后力学性能的影响

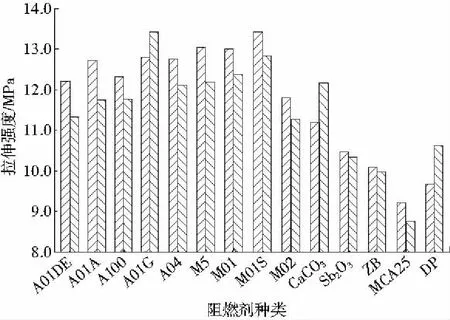

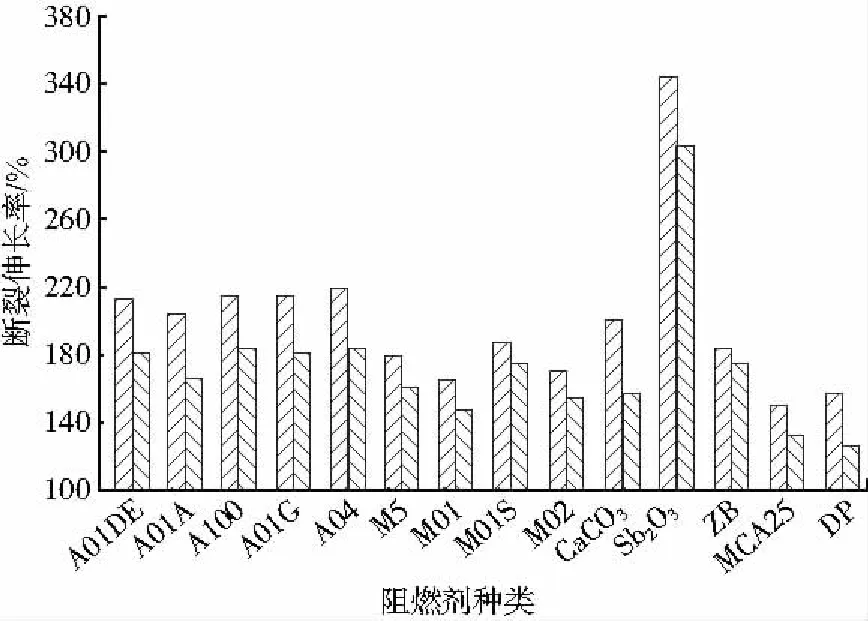

从图1可以看出,硅烷表面处理的M5、M01S、A01G和A01A的拉伸强度较高,断裂伸长率也较好,这说明经过表面处理后,阻燃剂和基础树脂的相容性变好,力学性能提高。添加了MCA25、ZB、Sb2O3和DP材料的力学性能较差,但是添加了Sb2O3的材料的断裂伸长率表现突出。

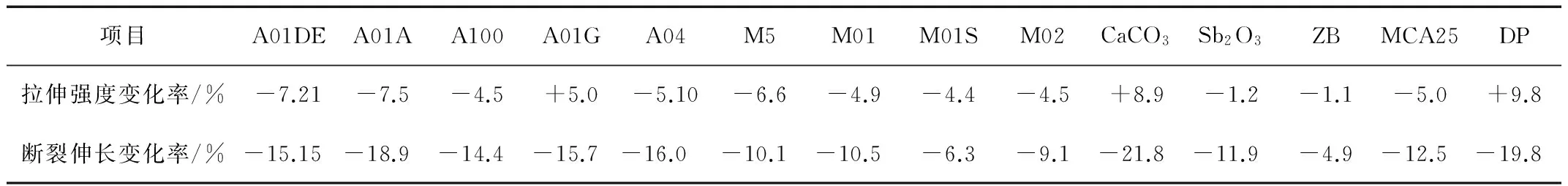

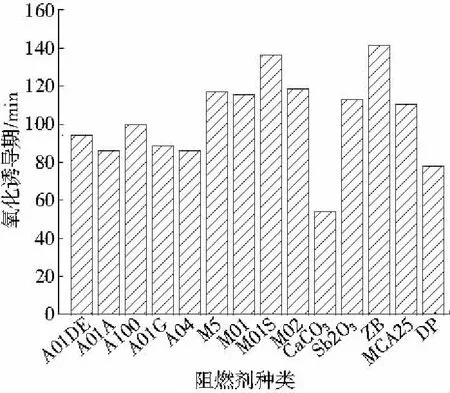

对比图1、图2和表2中的数据可以看出:14种样品的拉伸强度的变化率从小到大顺序为(按拉伸强度劣化程度从低到高顺序):DP —老化前 —老化后图1 阻燃剂种类对材料老化前后拉伸强度的影响Fig.1 Effects of the fire retardant sorts on tensile strength of the materials before and after heat aging —老化前 —老化后图2 阻燃剂种类对材料热老化前后断裂伸长率的影响Fig.2 Effects of the fire retardant sorts on elongation at break of the materials before and after heat aging A04 表2 阻燃剂种类对材料热老化前后力学性能变化率的影响Tab.2 Effects of the fire retardant sorts on mechanical properties of the materials before and after heat aging 可以看出,拉伸强度变化率和断裂伸长率变化率从小到大的顺序重合度不高,顺序差异较大;拉伸强度变化率和断裂伸长率变化率的绝对值从小到大排序重合度尚可。从目前材料方面国际标准、国家标准以及行业标准来看,对于耐热老化后力学性能变化的考核,要求考核断裂伸长率变化率的比考核拉伸强度变化率的多[25-27],另外在实际测试数据的分布中发现,断裂伸长率比拉伸强度的离散性要小得多。综合以上因素,可以认为断裂伸长率变化率的排序更能表征材料耐热老化性能的优劣。 不同阻燃剂阻燃聚烯烃材料的脆裂时间如图3所示,可以看出,14种样品脆裂时间从长到短顺序为:ZB>M01S>M02>M5>M01>Sb2O3>MCA25>A100>A01DE>A01G>A04>A01A>DP>CaCO3。 图3 添加不同阻燃剂后阻燃材料的180 ℃脆裂时间Fig.3 Cracking time at 180 ℃ of the materialswith different flame retardants 不同阻燃剂阻燃聚烯烃材料的200 ℃氧化诱导期测试结果如图4所示。按氧化诱导期来看,时间从长到短排序为:ZB>M01S>M02>M5>M01>Sb2O3>MCA25>A100>A01DE>A01G>A04>A01A>DP>CaCO3。 图4 添加不同阻燃剂后阻燃材料的200 ℃氧化诱导期Fig.4 Oxidation induction time at 200 ℃ of the materials added different flame retardants 不同种类的无卤阻燃剂、不同厂家生产的同种阻燃剂和不同粒径大小的阻燃剂对阻燃聚烯烃耐热老化性能的影响均存在差异。热老化后断裂伸长率变化率从小到大的排序、180 ℃热老化脆裂试验时间和200 ℃氧化诱导期排序基本顺序吻合。可从这3个方面试验数据对材料的耐热老化性能进行分析。 (1)不同种类无卤阻燃剂的影响。试验中使用了多种类型的阻燃剂,分别为ATH、MH、CaCO3、Sb2O3、ZB、MCA和DP。由表2和图3、图4可以对比出,不同种类阻燃剂对材料耐热老化性能的影响差异较大,耐热老化性能从好到差顺序为:ZB>MH(M01)>Sb2O3>MCA>ATH(A01DE)>DP>CaCO3; (2)不同厂家相同阻燃剂对耐热老化性能的影响。A01DE、A100和A04是来自3个不同厂家的ATH,其粒径D50皆为1.6~2.0 μm;M5和M01是来自不同厂家的MH,其粒径D50皆为1.0~2.0 μm。由表2和图3、图4可以看出,相同粒径的ATH耐热老化性能从好到差顺序为:A100>A01DE>A04;相同粒径的MH耐热老化性能顺序为:M5>M01。不同厂家生产的相似粒径的同一品种阻燃剂对材料耐热老化性能的影响存在差异,这应该与每个厂家的生产工艺有关,不同的生产工艺会使产品的粒径分布范围及均匀度、产品的晶型结构和副产物残留量不同,从而导致对材料耐热老化性能的影响不同; (3)不同粒径的相同阻燃剂对耐热老化性能的影响。D50为1.6~2.0 μm的A01DE和D50为0.7~0.75 μm的A01A是来自同一厂家的ATH,D50为1.0~2.0 μm的M01和D50为3.4~4.0 μm的M02是来自同一厂家的MH,由表2和图3、图4可以看出,A01DE的耐热老化性能好于A01A,M01比使用M02耐热老化性能差。这说明阻燃剂粒径的减小会降低材料的耐热老化性能,原因是一方面阻燃剂粒径的减小会增大基体树脂和阻燃剂接触的比表面积,这样同样大小接触表面积上分布的抗氧剂较少,导致材料的耐热老化性能降低,另一方面阻燃剂与聚烯烃基体接触面积增大,使基体具有更多的金属离子催化氧化活性点,使基体更易受到氧气和热量的攻击,从而产生更多的氧化自由基,导致材料氧化降解; (4)阻燃剂是否经过表面处理对耐热老化性能的影响。A01A和M01分别是未经表面活化处理的ATH和MH,A01G和M01S分别是经过硅烷表面活化处理的ATH和MH。由表2和图3、图4可以看出,使用表面活化处理后的A01G和M01S的阻燃材料耐热老化性能分别比使用未活化的A01和M01好,阻燃剂经过硅烷表面处理后对材料耐热老化性能有较大改进。这是因为经表面活化处理的阻燃剂在聚烯烃基体中分散更加均匀,两相界面更加紧密,相比未经表面活化处理的阻燃剂,能更好地隔离和抵抗氧气和热量对聚烯烃基体的攻击。 (1)不同种类无卤阻燃剂对阻燃聚烯烃材料耐热老化性能的影响差异较大,材料耐热老化性能从好到差排序为:BZ>MH>Sb2O3>MCA>ATH>DP>CaCO3; (2)不同厂家生产的相似粒径的同一品种、同一厂家生产的不同粒径的同一品种无卤阻燃剂对阻燃聚烯烃材料耐热老化性能的影响存在差异,阻燃剂粒径减小会降低阻燃聚烯烃材料的耐热老化性能,阻燃剂经硅烷表面处理后能提高阻燃聚烯烃材料的耐热老化性能。 [1] 王永强.阻燃材料及应用技术[M].北京:化学工业出版社,2003:45-50. [2] ELLZEY K A, RANGANATHAN T, ZILBERMAN J,et al. Deoxybenzoin-based Polyarylates as Halogen-free Fire-resistant Polymers[J]. Macromolecules,2006,39(10):3 553-3 558. [3] HE S Q, HU Y, SONG L, et al. Fire Safety Assessment of Halogen-free Flame Retardant Polypropylene Based on Cone Calorimeter[J]. J Fire Sci, 2007,25(2):109-118. [4] KARAIVANONA M S, GJUROVA K M. Non-halogen-containing Flame-retardant Ethylene-propylene Copolymer Compositions for Cable Insulation with Nitrogen- and Sulfur-containing Fire Retardants[J]. J Appl Polym Sci, 1997,63(5):581-588. [5] LEVCHIK S V, BRIGHT D A, ALESSIO G R, et al. New Halogen-free Fire Retardant for Engineering Plastic Applications[J].J Vinyl Addit Techn, 2001,7(2):98-103. [6] LYON R E, EMRICK T. Non-halogen Fire Resistant Plastics for Aircraft Interiors[J].Polym Advan Technol, 2008,19(6):609-619. [7] PERRET B, SCHARTEL B. The Effect of Different Impact Modifiers in Halogen-free Flame Retarded Polycarbonate Blends-II. Fire Behavior[J].Polym Degrad Stabil,2009,94(12):2 204-2 212. [8] BOURBIGOT S, DUQUESNE S.Fire Retardant Polymers: Recent Developments and Opportunities[J].Journal of Materials Chemistry, 2007, 17(22): 2 283-2 300. [9] LU S, HAMERTON I.Recent Developments in the Chemistry of Halogen-free Flame Retardant Polymers[J].Prog Polym Sci, 2002, 27(8):1 661-1 712. [10] UGAL J R.Using of Some Inorganic Additives as Flame Retardants for Some Polymers; a Comparison Study[J].Journal of Al-Nahrain University Science,2013, 16 (2):8-17 [11] 张 军,纪奎江,夏致延.聚合物燃烧与阻燃技术[M].北京:化学工业出版社,2005:84-105. [12] 欧育湘.实用阻燃技术[M].北京:化学工业出版社,2002:148-212. [13] 杨荣杰,李向梅.中国阻燃剂工业与技术[M].北京:科学出版社,2013:199-273. [14] HAURIE L, FERNNDEZ A, VELASCO J I.Thermal Stability and Flame Retardancy of LDPE/EVA Blends Filled with Synthetic Hydromagnesite/Aluminium Hydroxide/Montmorillonite and Magnesium Hydroxide/Aluminium Hydroxide/Montmorillonite Mixtures[J].Polymer Degradation and Stability,2007,92(6):1 082-1 087. [15] 张建耀,张维龙.PP电缆料无卤阻燃技术的研究与应用进展[J].合成树脂及塑料,2007,24(1):72-76. ZHANG J Y,ZHANG W L.Progress in Studies and Applications of Non-halogen Flame Retardant PP Cable Insulant[J]. China Synthetic Resin and Plastics,2007,24(1):72-76. [16] 欧育湘,李建军,叶南飚.阻燃聚合物纳米复合材料[M].北京:国防工业出版社,2011:12-15. [17] AZIZ A A A, ALAUDDIN S M, SALLEH R M, et al.Influence of Magnesium Hydroxide/AluminumTri-Hydroxide Particle Size on Polymer Flame Retardancy:An Overview[J]. International Journal of Chemical Engineering and Applications, 2012, 3(6):437-440. [18] 许莉莉,刘生鹏.PP-g-MA对聚丙烯/纳米氢氧化镁复合材料性能的影响[J].武汉工程大学学报,2011,33(8):52-55. XU L L,LIU S P.Effects of PP-g-MA on the Microstructure and Properties of PP/PP-g-MA/Nano-magnesium Hydroxide Composites[J].Journal of Wuhan Institute of Technology,2011,33(8):52-55. [19] ROUHOLLAH B, Christopher M L, Norman S A. Factors Effecting the Performance of Montmorillonite/Magnesium Hydroxide/Poly(propylene) Ternary Composites[J]. Flame Retardation and Thermal Stability Macromol Mater Eng, 2008, 293(2):114-122. [20] 吴惠民,彭 超,涂思敏,等.不同表面处理方法对聚丙烯/水镁石无卤阻燃材料性能影响的研究[J].橡塑技术与装备, 2008,34(11):28-31. WU H M,PENG C,TU S M,et al.Study on the Influence of the Properties of Polypropylene/Brucite Halogen-free Flame Retardant by the Different Surface Treatment[J].China Rubber/Plastics Technology and Equipment,2008,34(11):28-31. [21] 盖希特R. 塑料添加剂手册[M].北京:中国石化出版社,1992:5-6. [22] 高成涛,左晓玲,郭建兵,等.溴代三嗪/Sb2O3阻燃长玻纤增强PA6的热氧老化性能[J].现代塑料加工应用,2016,28(4):7-10. GAO C T,ZUO X L,GUO J B,et al.Thermal-oxidative Aging Properties of Long Glass Fiber Reinforced PA6 Flame-retarded by Brominated Tribromophenoxy/Sb2O3[J].Modern Plastics Processing and Applications,2016,28(4):7-10. [23] 王爱东,于海鸥,杨霄云,等.填充聚丙烯的热氧老化性能研究[J].塑料工业,2013,41(7):68-72. WANG A D,YU H O,YANG X Y,et al.Study of Thermal-oxidative Aging Properties of Filled Polypropylene[J].China Plastics Industry,2013,41(7):68-72. [24] 周大纲,谢鸽成.塑料老化与防老化技术[M].北京:中国轻工业出版社,1998: 246, 252-257. [25] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 32129—2015电线电缆用无卤低烟阻燃电缆料[S]. 北京:中国标准出版社, 2015. [26] International Electrotechnical Commission, IEC 60216 Part 1:Ageing Procedures and Evaluation of Test Results[S].Geneva, Switzerland: Typeset and Printed by the IEC Central Office,2001. [27] European Committee for Electrotechnical Standardization. prEN 50618:2013 (E) Electric Cables for Photovoltaic Systems[S]. Brussels,Belgium:Management Centre, 2013.

2.2 阻燃聚烯烃的热老化脆裂时间和氧化诱导期

2.3 阻燃剂种类对聚烯烃的热老化性能影响对比分析

3 结论