一种简单的用于滚塑工艺加热阶段的传热模型

2018-03-30刘学军

刘学军

(北京工商大学材料与机械工程学院,北京 100048)

0 前言

滚塑工艺具有模具成本低、制品内部应力小、适宜于制造内部中空形塑料制品等优点。但也有诸如成型周期较长、能耗较大等缺点。为研究滚塑工艺的传热机理并对工艺参数进行优化控制,就需要对滚塑工艺的加热阶段建立一个既有较高准确度、数学求解又相对简单的传热理论模型。本文只研究从滚塑模具在烘箱内开始受热到其内部粉料开始熔融之间的这一段加热过程,并将这段过程所花费的时间简称为加热时间。在该过程中,粉料颗粒与内部空气一边运动,一边混合。模具内壁面、粉料颗粒、内部空气三者彼此之间都有对流换热或导热。这是运动和传热机理都非常复杂的气固两相流,通常是采用欧拉 - 欧拉模型或欧拉 - 拉格朗日模型来研究。但由于其数学建模过程及求解的复杂性,迄今为止在滚塑领域还未见任何研究采用这些模型。

对于粉料开始熔融前的滚塑加热阶段,大部分的理论研究都是采用2种简化的传热模型:tumbling模型和static bed模型。tumbling模型[1-4]就是假设粉料与空气混合非常均匀,整个混合物与模具内壁面发生对流换热。这个模型的计算区域只有模具,因此计算量很小。但在给出内部混合物的热平衡方程时忽略了空气吸收的热量,因此无法计算内部空气的温度。另外内部混合物与模具内壁面间的表面传热系数无法测量,也未见任何滚塑方面的文献采用理论公式或经验公式进行计算,因此一般都是按估计值作为已知条件给出,这对计算结果可能造成较大的误差。static bed模型[5-8]假设加热过程刚一开始,粉料就均匀紧密地粘附在模具内壁面上,即认为粉料在模具内部的运动状态是离心模式,而在这一粉料层内部包裹的是内部空气。该模型的传热机理是模具内壁面与粉料层进行导热,而粉料层与内部空气进行对流换热。文献[5-6]的计算区域为模具和粉料层,因此仍需要给出粉料层与内部空气间的传热系数。文献[7-8]的计算区域除模具和粉料层外还包括内部空气,虽然不需要给出任何内部的表面传热系数,但由于内部空气区域的体积很大,因此计算量将会大大增加。由于滚塑模具的转速都不高,因此粉料在模具内部实际的运动状态不是上述离心模式,而是所谓的雪崩或滚动模式[9]。为了符合真实的运动模式,文献[10-11]建立了比tumbling模型和static bed模型更复杂的传热模型。他们认为内部空气和粉料分别与模具内壁面部分接触,即内部空气、粉料、模具内壁面三者彼此间都在进行对流换热,而且粉料内部还通过导热进行传热。为此内部空气和粉料都分别需要各自的热平衡方程,这样增加了数学上求解的难度。同时内部空气、粉料区、模具内壁面三者间的传热系数仍需估计给出,也增加了计算结果的不确定性。

对于滚塑模具内粉料开始熔融之前的这一加热阶段,本文将在tumbling模型的基础上做出以下改进,从而给出一种相对简单的传热模型。首先假设内部空气与粉料混合非常均匀,二者之间没有温差。在建立热平衡方程时,采用内部混合物的物性参数,这样就可以计算内部混合物的温度,它同时等于内部空气的温度和粉料的温度。其次对于模具内壁面与内部混合物之间的传热系数,不采用以前文献中的估计值,而是由理论公式计算得出。另外忽略模具本身的温度梯度,即模具只有一个随时间变化的温度。这样可将偏微分方程简化为常微分方程,从而进一步减小数学求解的难度。

在滚塑工艺的加热过程中,烘箱通过对流换热传给模具的总热量中,一部分被模具本身吸收,另一部分被内部空气和粉料的混合物所吸收。本文将内部混合物所吸收的热量与烘箱传给模具的总热量之比定义为加热效率,它表示在加热过程中滚塑工艺对能量利用效率的高低。

本文将这个新的传热模型应用在一个正方体的滚塑模具上,把内部空气温度的计算值与其实验值相比较以验证该传热模型的准确性。然后利用该模型分别给出了加热时间和加热效率随烘箱内加热温度、外部表面传热系数以及塑料制品厚度的变化规律,从而为滚塑工艺参数的优化控制提供了理论依据。

1 传热模型

如图1所示,一个中空的立方体形钢制模具在烘箱中被加热,外界环境通过对流换热将热量传递给模具,模具再通过对流换热加热内部空气和粉料的混合物,即内部混合物。

Tm为模具温度,℃;Tpa为内部混合物温度,℃;Toven为烘箱内的加热温度,℃;ho为模具外壁面与外界加热环境间的表面传热系数,W/(m2·K);hi为模具内壁面与内部混合物间的表面传热系数,W/(m2·K)图1 立方体模具的传热模型示意图Fig.1 Schematic of heat transfer model for a cubic mould

本文假设在加热阶段,粉料与内部空气充分混合,形成一个材质均匀的内部混合物。即在任意时刻内部混合物的温度与内部空气的温度和粉料的温度都相等。一般情况下滚塑模具的壁厚都很小,因此可以忽略模具壁的温度梯度。也就是说在本传热模型里,内部混合物和模具的温度都只随时间变化,而与空间位置坐标无关。根据能量守恒原理可知,外界环境传给模具的热量等于模具内能的增量与内部混合物内能的增量之和,同时模具与内部混合物的对流换热量等于内部混合物内能的增量。由此得到方程式(1)和(2)。

(1)

(2)

式中Ao——模具的外壁面面积,m2

Ai——模具的内壁面面积,m2

Cm——模具材料的定压比热容,J/(kg·K)

Cpa——内部混合物的定压比热容,J/(kg·K)

Ma——内部空气的质量,kg

Mm——模具的质量,kg

Mp——内部粉料的质量,kg

t——时间,s

T0——模具和内部混合物的初始温度, ℃

初始条件为t=0,Tm=Tpa=T0。

为考虑内部空气对换热的影响,内部混合物的所有物性参数都按内部空气和粉料在混合物中所占的质量百分比来计算。即:

(3)

其中B为任一物性参数如定压比热容(C)、热导率(k)或密度(ρ)。下标a、p和pa分别表示内部空气、粉料和内部混合物。

雷先明等[12]研究了回转窑内物料颗粒在贴壁运动过程中与窑壁之间的传热系数,利用物料的非稳态导热方程推出该传热系数的理论计算公式。本文将采用该公式来计算滚塑内部混合物与模具内壁面之间的传热系数hi,但将原文献中物料颗粒的物性参数改为由式(3)所得内部混合物的物性参数。即:

(4)

如果直接将式(4)代入式(2),将会产生非线性的微分方程。为减少数学求解的难度,通过对式(4)在加热时间内进行积分可得hi的平均值,即模具内壁面与内部混合物间平均的表面传热系数,如公式(5)所示。

(5)

其中Δt为从滚塑模具开始受热到其内部粉料刚开始熔融之间的这一段加热过程所花费的时间,即前述的加热时间。当模具的温度上升到了树脂粉料的熔融温度,即认为粉料开始熔融,此时就是加热时间Δt的终点。由式(5)得出的平均表面传热系数在加热时间内是个常数,因此式(1)和(2)就变成了由2个线性常微分方程构成的方程组,可由MATLAB软件很容易求解。具体的求解步骤为:

(2)采用MATLAB软件求解方程式(1)和(2),可得出模具温度随时间的变化曲线。在该曲线上找到模具温度达到粉料的熔融温度所对应的时间,即为第一次迭代所得的Δt。

(3)如果该Δt等于Δt的初始值,那么迭代即可终止。如果二者不相等,那么将该Δt代入式(5)算出新的平均表面传热系数。然后重复第(2)和第(3)步进行新一轮的迭代,直到新一轮迭代所得的加热时间Δt与上一轮迭代所得的Δt相等,则迭代终止,计算结束。

由式(1)和(2)可以得到加热效率(η)的计算公式为:

(6)

2 计算参数的设置

首先应用本文的传热模型来计算文献[11]中的一个情形,然后将内部空气温度的计算值与该文献中的实验结果相比较,以验证本文传热模型和计算方法的准确性。所计算情形的所有参数如表1所示。其中的外部表面传热系数是指模具外壁面与外界加热环境间的表面传热系数。

表1 所计算情形的参数Tab.1 Parameters for the calculated case

3 计算结果及分析

3.1 计算结果与实验结果的比较

如图2所示,计算结果表明在时间为135 s时,模具的温度达到了粉料的熔融温度128 ℃,即加热时间为135 s。严格来讲,本文的传热模型不再适用于此后的滚塑加热过程。但从图1可以看出在320 s之前内部空气温度的计算值与实验值都吻合得比较好,也就是说本文的传热模型不仅可以用来计算粉料熔融之前的、也可以用来计算熔融之后一段时间里的内部空气温度。

—内部空气温度的计算值 —模具温度的计算值 ○—内部空气温度的实验值 ●—在135 s时,模具温度达到粉料的熔融温度128 ℃图2 内部空气温度的计算值与实验值的比较Fig.2 Comparison of calculated results of internal air temperatures with experimental ones

在刚开始加热的一段时间里,由于内部空气的质量很小,因此其温度随时间很快上升。而本文传热模型所计算的内部空气温度实际上是内部空气和粉料混合物的平均温度,混合物的质量比内部空气的大很多,故计算所得的内部空气温度随时间增加得比较慢。这就是为什么刚开始的时候,内部空气温度的计算值比实验值偏低。随着加热过程的进行,内部空气开始把一部分热量传给粉料,二者之间的温差越来越小,内部空气的温度随时间增加的速率放慢。此时内部空气温度的实验值越来越靠近计算值。当粉料进入熔融阶段时,它还要吸收额外的热量用来提供相变所需的潜热,另外已经熔融的塑料层粘附在模具内壁面上又增大了热阻。这两个原因使得内部空气获得的热量就更少,其温度随时间增加得更慢。而本文的传热模型并不适用于熔融阶段,即没有考虑粉料的熔融潜热,故计算所得的混合物温度随时间上升越来越快。所以到了后期,内部空气温度的计算值反而比实验值偏高。

文献[11]没有给出模具壁面温度的实测值,故由本文传热模型算出的模具温度无法通过实验验证,但可以通过简单的理论分析来验证计算结果的合理性。如前所述,本文忽略了模具壁的温度差,实际上是应用了非稳态导热问题的集总参数法[13]。由于立方体模具的壁厚只有其边长的1/100,因此可将模具壁近似看成是一维的无限大平板。要使得集总参数法算出的瞬态温度场误差不超过5 %,就要求模具内、外壁面的Bi≤0.1(Bi数为固体内部单位导热面积上的导热热阻与单位表面积上的换热热阻之比)。按一维无限大平板考虑,这2个集总参数法的适用条件可分别表示为式(7)和(8)。

(7)

(8)

式中δ——模具的壁厚,m

k——模具材料的热导率,W/(m·K)

3.2 烘箱内加热温度和外部表面传热系数的影响

图3 加热时间随烘箱内加热温度的变化Fig.3 Variation of heating time with heating temperature inside chamber

图3显示了按照表1中的计算参数,当烘箱内的加热温度由200 ℃增加到380 ℃时,加热时间的变化规律。可以看出加热时间随着烘箱内加热温度的增大而减少;在加热温度比较高时,加热时间随之减少的速率变慢。即当加热温度比较高时,通过继续提高加热温度来缩短加热时间的效果会越来越差。

图4显示在200、280、380 ℃ 3个不同加热温度下,加热效率都是随时间的增大而增大。这说明随着加热过程的进行,内部混合物所吸收的热量在总的加热量中所占的比例越来越高。原因是模具与外部加热环境直接接触,刚开始时模具本身吸收了更多的热量,而通过模具继续传给内部混合物的热量就很少。随着加热过程的进行,模具的温度越来越高,模具本身吸收的热量逐渐减少,而通过它继续传给内部混合物的热量开始增多。由图4还可以看出在相同的时刻,加热温度较高的情形对能量的利用率比加热温度较低的情形要好。

加热温度/℃:1—380 2—280 3—200图4 在不同加热温度下加热效率随时间的变化Fig.4 Variation of heating efficiency with time at different heating temperatures

加热温度/℃: —380 —280图5 在不同加热温度下加热时间随外部表面传热系数的变化Fig.5 Variation of heating time with outer heat transfer coefficient at different heating temperatures

由图5可以看出加热时间随着外部表面传热系数的增大而减少,当外部表面传热系数比较大时,加热时间随之减少的速率变慢。另外,在加热温度比较低的情形,加热时间随外部传热系数增大而减少的速率比加热温度较高的情形要更快。这说明当加热温度比较低且外部表面传热系数比较小时,增大外部表面传热系数是缩短加热时间的有效途径。

图6显示当加热温度保持为280 ℃,外部表面传热系数分别为18、26和30 W/(m2·K)时,加热效率都是随时间的增大而增大。另外在相同的时刻,外部传热系数较大情形的加热效率比外部传热系数较小情形的要高。总之提高烘箱的加热温度以及强化外部环境与模具表面的对流换热不仅可以缩短加热时间,而且还可以改善滚塑工艺对加热能量的利用率。

传热系数/W·m-2·K-1:1—30 2—26 3—18图6 在不同外部传热系数下加热效率随时间的变化Fig.6 Variation of heating efficiency with time at different outer heat transfer coefficients

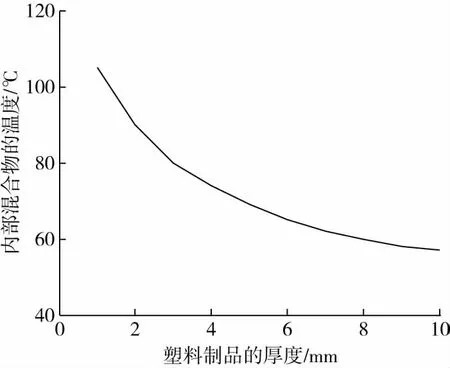

3.3 塑料制品厚度的影响

图7 加热时间随塑料制品厚度的变化Fig.7 Variation of heating time with thickness of plastic parts

按烘箱内加热温度为280 ℃,外部表面传热系数为26 W/(m2·K)来计算不同厚度的塑料制品所需的加热时间。如图7表示,加热时间随塑料制品厚度的增大而增加。但对于厚度超过3 mm的塑料制品,加热时间随之增加得非常慢。加大塑料制品的厚度,意味着模具内部装载了更多的粉料,内部混合物必须吸收更多的热量才能提高其自身的温度。但由于模具的热阻很小,又直接受到外界环境的加热,因此即使模具内部装载的粉料较多,模具从外界吸收的热量也要先满足其自身的温度升高到粉料的熔融温度,除此之外多余的热量才会继续传递给内部混合物。也就是说粉料的装载量或者塑料制品的厚度对加热时间的影响不明显。

较厚塑料制品的加热时间只比较薄塑料制品的稍微增加一些,说明在从模具开始受热到粉料开始熔融之间的阶段,二者内部混合物总共吸收的热量相差不多。但前者模具内部粉料或混合物的质量更大,因此当粉料开始熔融时,前者内部混合物的温度更低。即如图8所示,此时内部混合物的温度随塑料制品厚度的增大而降低。对于较厚的塑料制品,当粉料开始熔融时其内部混合物的内能较小,故要使得粉料全部熔融还需花费更长的时间从模具吸收足够多的热量以将粉料温度提高到熔融温度并完成相变过程。也就是说如果以熔融过程结束作为加热时间的终点,那么加热时间随塑料制品厚度增加的速率应该比图7所示的要大很多,这与文献[7]中的相关结论也是不矛盾的。

图8 当粉料刚开始熔融时内部混合物的温度随塑料制品厚度的变化Fig.8 Variation of temperature of internal mixture with thickness of plastic parts when powder just starts to melt

由图8还可以看出随着塑料制品厚度的增大,在粉料开始熔融时内部混合物的温度降低的速率变慢。本文所研究的塑料制品是一个中空的立方形壳体,其质量大小与其厚度并不严格成正比关系。也就是说随着塑料制品厚度的增大,在模具内部粉料的质量比其增大的幅度要低一点。另外由图7可知,内部混合物所吸收的热量随塑料制品的增厚要稍微增多一些。这2个因素的综合影响起了一定程度的抵消作用,使得粉料开始熔融时内部混合物温度的下降速率变缓。

图9表示了塑料制品的厚度对加热效率随时间变化规律的影响。对于厚度较小的塑料制品,刚开始时其加热效率随时间增加较快,随后随时间增加的速率变慢,其变化规律为一条曲线。随着塑料制品厚度的增大,其加热效率随时间的变化规律逐渐由曲线变成斜直线。在加热过程中,较厚的塑料制品比较薄的塑料制品具有更高的加热效率。这是因为较薄的塑料制品意味着模具内装有较少的粉料,它只需要吸收较少的热量就可以升到较高的温度。但在加热过程中粉料和内部空气的温度又必须低于模具的温度,因此在烘箱所给总的传热量中就必须分配更多的份额给模具以使得模具的温度能及时升上来,而留给粉料和内部空气混合物的热量所占的百分比就比较小,故具有较低的加热效率。从经济性来讲,对于厚度较小的滚塑制品,在满足强度和刚度的前提下,应尽量采用较薄的模具以改善能量的利用率。另外由于铝的密度与其比热容的乘积小于碳钢的,因此采用铝制模具也有利于提高较薄滚塑制品的加热效率。

厚度/mm:1—1 2—4 3—9图9 不同厚度塑料制品的加热效率随时间的变化Fig.9 Variation of heating efficiency of plastic parts of different thicknesses with time

4 结论

(1)为粉料开始熔融前的滚塑工艺加热阶段建立了一个简单的传热模型,采用理论公式来计算模具内壁面与内部混合物间的传热系数,仿真所得的内部空气温度与其实验值吻合较好;

(2)加热时间随塑料制品厚度的增大而增加,但当厚度超过3 mm时,加热时间随之变化非常小;

(3)加热效率随时间的增加而增大。较高的加热温度、较大的外部表面传热系数以及较厚的塑料制品都具有较高的加热效率。

[1] GOGOS G, OLSON L G, LIU X J, et al. New Models for Rotational Molding of Plastics[J]. Polymer Enginee-ring and Science, 1998, 38(9): 1 387-1 398.

[2] GOGOS G, LIU X J, OLSON L G. Cycle Time Predictions for the Rotational Molding Process With and Without Mold/Part Separation[J]. Polymer Engineering and Science, 1999, 39(4): 617-629.

[3] OLSON L G, CRAWFORD R, KEARNS M, et al. Rotational Molding of Plastics: Comparison of Simulation and Experimental Results for an Axisymmetric Mold[J]. Polymer Engineering and Science, 2000, 40(8): 1 758-1 764.

[4] LIU S J, FU K H. Experimental Investigation and Numerical Simulation of the Heating/Cooling Process in Rotational Molding Enhanced With Fins[J]. Journal of Applied Polymer Science, 2008, 108(3): 1 696-1 705.

[5] GRECO A, MAFFEZZOLI A, VLACHOPOULOS J. Simulation of Heat Transfer During Rotational Molding[J]. Advances in Polymer Technology, 2003, 22(4): 271-279.

[6] SARRABI S, COLIN X, TCHARKHTCHI A. Kinetic Modeling of Polypropylene Thermal Oxidation During Its Processing by Rotational Molding[J]. Journal of Applied Polymer Science, 2010, 118(2): 980-996.

[7] 刘学军.滚塑成型工艺加热阶段的数值研究[J].中国塑料,2012, 26(11): 88-92.

LIU X J. Numerical Study on Heating Phase of Rotational Molding Process[J], China Plastics, 2012, 26(11): 88-92.

[8] 刘学军.滚塑工艺成型周期的数值研究[J].中国塑料,2013, 27(10): 58-64.

LIU X J. Numerical Study on Cycle Time of Rotational Molding Process[J], China Plastics, 2013, 27(10): 58-64.

[9] OLINEK J, ANAND C, BELLEHUMEUR C T. Experimental Study on the Flow and Deposition of Powder Particles in Rotational Molding[J]. Polymer Engineering and Science, 2005, 45(1): 62-73.

[10] LIM K K, LANAKIEV A. Modeling of Rotational Molding Process: Multi-layer Slip-flow Model, Phase-change, and Warpage[J]. Polymer Engineering and Science, 2006, 46(7): 960-969.

[11] BANERJEE S, YAN W, Bhattacharyya D. Modeling of Heat Transfer in Rotational Molding[J]. Polymer Engineering and Science, 2008, 48(11): 2 188-2 197.

[12] 雷先明,肖友刚.物料与窑壁间歇接触对回转窑传热过程的强化效应[J].中国工程科学,2006, 8(8): 39-44.

LEI X M, XIAO Y G. Enhancement Effect Towards Heat Transfer of Rotary Kiln by Intermittent Contact between Material and Kiln Wall[J], China Engineering Science, 2006, 8(8): 39-44.

[13] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998: 65-69.