悬臂成型机关键技术在制管成型机中的应用研究*

2018-03-30王东明

王东明

(天水锻压机床(集团)有限公司 甘肃省制管装备自动化及信息化重点实验室,甘肃 天水 741020)

1 JCO制管成型机发展现状

JCO制管成型机在国内使用已经有十几年时间。从最初的全部依赖进口,到全部国产化生产,成型机主机无论从理论研究到机械结构设计、制造、多缸电液比例控制技术、自动化系统集成技术,到用户使用维修等方面都达到了一定水平。但是,制管成型机在下模开口调节方面,还沿用传统垫板式机构,通过增加或减少垫板的数量便可调节下模的开口[1]。通过人工更换垫板满足下模开口调节的方法,费时、费力、不安全。

为了消除滑块变形带来的不利影响,需要对滑块的挠度变形进行补偿。液压补偿和机械补偿就是使工作台产生向上的弹性变形,以抵消机床滑块的变形,保证加工结合面精度,提高工件精度[2]。在液压补偿方面,国内外一些设备采用下模多油缸补偿方式,现已广泛应用于数控折弯机上[3]。在机械补偿方面,采用单一纵向斜块式补偿方式,楔块在工作台内均匀分布,加凸后的曲线设计成与工作台的变形曲线,加凸补偿较精确,能提高制件折弯角度的精度[3],在国产制管成型机上已经普遍采用了单一纵向补偿方式。

2 JCO制管成型机技术改造与升级

为了降低管道建设成本,大幅提高单管输量,一方面可增加钢管直径和壁厚,另一方面可提高钢级,增加输送压力[4]。对JCO制管成型机加工的直缝钢管,无论材质、厚度、直径都有了新的要求。厚度6~65 mm,钢板最大宽度5 100 mm,长度9 000~18 400 mm,管径1 626 mm,材质X80-X100[5]。JCO制管成型机在加工高钢级管坯时对开口形状控制不理想,容易产生波浪和开口宽度不均匀现象,对后续合缝预焊设备、扩径整形设备形成压力。为进一步提高JCO制管成型机制管质量,必须从成型设备技术改造升级着手,其中包括下模自动开口和自动多点挠度补偿技术研究、结构实现以及自动控制技术应用。让下模开口自动调节到更接近理论成形圆管的曲率半径理论值;多点补偿使钢管管坯直线度更接近理论圆管的直线度理论值。加工同一根钢管的不同工步,选择不同的下模开口和挠度补偿值,实现钢管加工。

3 高精度悬臂成型机关键技术

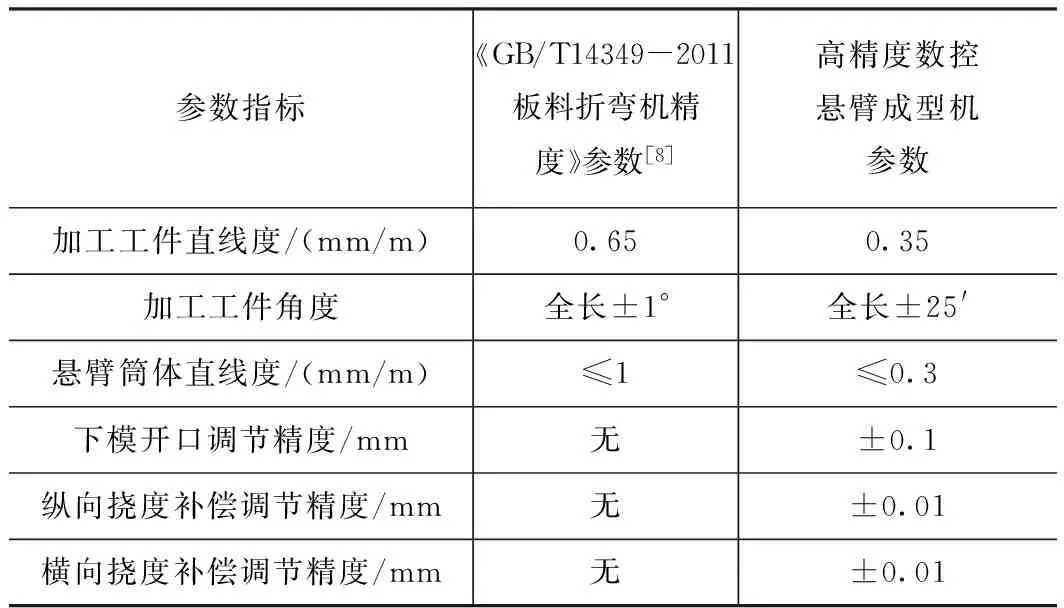

汽车悬臂吊车的生产,国内外向大型和重型化方向发展,对大吨位悬臂吊中关键受力构件起重臂要求高,材料选用不仅要求有良好的综合力学性能,还要有良好的工艺性能,如弯曲性、焊接性、切削加工性等。此时,普通碳素钢已经不能满足结构性能要求,所以材料选用瑞典钢铁公司生产的高强度钢WELDOX1100。汽车悬臂的截面形状为多边或U形,U形截面悬臂上下槽板尺寸、几何公差精度要求,很难保证[6]。折弯会出现槽板扭曲、旁弯、开口尺寸中间大两端小、槽板两边一高一低等变形,因此折弯前工序应严格按照参数控制,并提高折弯机上、下模具精度,设备能力[7]。高精度数控悬臂成型机比通用折弯机,在加工精度等参数上均高出国家标准。国际上意大利Colgar、瑞典的乌斯维肯、比利时的LVD等几家企业能生产这种高精度悬臂成型机。该类设备中除滑块采用电液比例数控技术外,下模自动开口、多点挠度自动补偿是此类设备的共性和关键技术。国外各厂家的具体技术实现方法有差别,但设计思想是一致的,这种关键技术在实际使用中已得到了充分验证,对提高悬臂成型机加工精度至关重要。表1列出了数控悬臂成型机与板料折弯机参数对比情况。

4 关键技术在JCO制管成型机中的应用

4.1 下模开口调整机构

组成与功能:如图1下模开口调整机构所示。在下模长向两侧各安装开口调整伺服电动机1,两台电动机同步运行;下模调整齿轮9安装在伺服电动机轴上,下模及模座4下面安装有下模调整齿条8,通过齿轮齿条运动调整下模开口;下模及模座4下面安装数列下模顶升油缸组6,下模及模座4下面有多组锯齿底座7和10,齿距10 mm,上下啮合,下模及模座4被顶起后上下锯齿脱开,准备下模调整。

表1 高精度数控悬臂成型机与板料折弯机参数对比表

参数指标《GB/T14349-2011板料折弯机精度》参数[8]高精度数控悬臂成型机参数加工工件直线度/(mm/m)0.650.35加工工件角度全长±1°全长±25'悬臂筒体直线度/(mm/m)≤1≤0.3下模开口调节精度/mm无±0.1纵向挠度补偿调节精度/mm无±0.01横向挠度补偿调节精度/mm无±0.01

工作原理:下模开口调整时,首先下模顶升油缸组6将下模及模座4顶起,并与锯齿底座7、10上下脱离。其次由伺服电动机驱动下模调整齿轮9旋转,与下模调整齿条8啮合推动模座开口变大或变小,调整到位后,驱动机构停止。最后下模顶升油缸组6卸压落下,上下模座锯齿重新啮合,并通过补偿机构锁紧油缸12将模座与底座锁紧。

4.2 下模多点挠度补偿机构

组成与功能:如图2下模多点挠度补偿机构所示。上半部分是纵向挠度补偿机构,下半部分是横向挠度补偿机构。

纵向补偿机构中,纵向补偿上斜块5和下斜块7是上下对应斜铁形式,伺服电动机驱动纵向补偿丝杠6;多组横向补偿机构中,横向补偿上斜块3和下斜块8是上下对应斜铁形式,横向补偿伺服电动机2直驱横向补偿下斜块8。纵横向上下斜铁贴合紧密,微间隙配合,能相对滑动。

工作原理:下模挠度补偿由纵向总补偿和横向多点局部补偿共同完成。

纵向补偿,通过安装在工作台上的两台伺服电动机,同步驱动纵向补偿丝杠6,丝杠带动纵向补偿上斜块5,与纵向补偿下斜块7之间产生相对滑动,顶起或落下补偿机构盖板4,达到纵向挠度补偿目的。

横向补偿,通过横向补偿伺服电动机2,带动横向补偿下斜块8前后移动,横向补偿上斜块3升起或落下,达到横向补偿目的。在全长方向布置多组相同机构,每个斜面上下运动的位移量不同,不同的移动量组成不同的补偿曲线,补偿曲线由人机界面设置,在实际使用过程中可以修正。通过纵向和横向补偿,根据理论要求,配置出任意补偿曲线,获得精准补偿,实现高精度钢管加工。

补偿机构锁紧油缸11,一方面在纵、横向补偿机构工作时顶起下模和底座,减轻补偿移动重量,另一方面在主机工作时锁紧下模、底座、补偿机构消除间隙。

4.3 自动控制系统功能

制管成型机自动控制系统方案一般采用,液压系统专业控制器+工控机+专业软件+可编程控制器+网络通讯的模式。液压系统专业控制器实现对滑块电液比例系统双缸或多缸速度同步、精确定位控制;工控机+专业软件解决人机界面和车间级数据传输;可编程控制器进行设备级与现场级各类传感器连接与控制;各个控制单元之间采用现场总线或工业以太网连接。同时,在机组单机自动化、信息化的基础上,向全线数字自动化、网络化、智能化发展是焊管机组的方向[9]。

西门子公司的T-CPU(Technological tasks with SIMATIC ),T-CPU设计理念是把PLC控制功能和运动控制功能,传动装置参数化功能融合在一起,组成一个自动化控制平台。T-CPU是双CPU系统,一个是传统的S7系列PLC的CPU,另一个是运动控制CPU,两CPU之间通过硬件连接,不需要用户编写程序[10]。技术改造和升级后的JCO成型机控制系统采用T-CPU与WINCC技术集成,在工厂自动化系统中,一方面要求控制过程相对集中,另一方面要求在一个组织内部的所有层面和站点之间实现持续的信息流动。SIMATIC WinCC针对这样的要求提供了完整的解决方案[11]。第一通过WINCC完成数控编程;控制数据计算;实时信息显示;车间级管理系统进行数据交换和通讯。第二通过T-CPU分别控制滑块多缸液压轴控制;下模开口伺服轴同步控制;多点挠度补偿伺服轴控制;前后送料伺服轴控制。第三下模开口数据与每一个补偿点的补偿值由控制系统自动计算,操作者通过设定参数与调整补偿曲线,提高钢管加工质量。

5 结语

将悬臂成型机关键技术应用到JCO制管成型机中,涉及到机械系统功能部件升级,控制系统和自动化升级,能有效提高制管成型机工作效率,提高自动化水平和制管质量,应用这些技术对JCO制管成型机技术改造和升级具有现实意义。

[1]吕毓军.折弯机开口可调下模的研究[J].金属加工:热加工,2009(23):45-50.

[2] 张志兵,佘健,陆闻海,等.数控折弯机两种补偿机构的比较[J].锻压装备与制造技术,2010(5): 37-38.

[3]刘进,王成国,刘宏道,等.折弯机变形补偿装置对制件精度影响的分析[J].锻压装备与制造技术,2012(1): 34-26.

[4]毕宗岳,黄晓辉,牛辉,等. 国产X80大直径厚壁螺旋埋弧焊管开发[J].焊管,2016(2): 22-27.

[5]李刚.北钢管业JCOE生产线准备及工艺技术[J]. 焊管,2015(10):42-48.

[6]曾芳英,张成.超高强钢U形截面起重机臂成型工艺研究[J]. 金属加工:热加工,2014(5):72.

[7] 杨克,巨智超,张亚南,等.汽车起重机吊臂筒体制造工艺的研究与分析[J].安徽电子信息职业技术学院学报,2013(4):6-18.

[8] 李德明,蔡礼泉,郭伟,等. GB/T 14349-2011 板料折弯机精度[S].北京:中国标准出版社,2011.

[9] 王旭.油气输送线钢管制造与装备技术的现状及展望[J].钢管,2012,41(1): 7-13.

[10] 王东明.基于T-CPU的多缸电液比例同步控制系统研究与应用[J].制造技术与机床,2012(6):105-108.

[11]西门子(中国)有限公司自动化与驱动集团.深入浅出西门子WINCC V6.[M].2版.北京:北京航空航天大学出版社,2005:273.