消失模铸造模样材料结构及其燃烧性能研究

2018-03-30,*,,,,

,*, ,,,

(1.安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.芜湖泓鹄材料技术有限公司,安徽 芜湖 241009;3.芜湖冠锋模具塑料有限公司,安徽 芜湖 241100)

消失模铸造是一种近无余量、环保绿色、表面光洁度高和设计自由度高的液态金属精确成型技术,被誉为“21世纪的新型铸造技术”“铸造中的绿色工程”[1-2].而在消失模铸造过程中,要想获得尺寸精度高、表面光洁度高的铸件,模样材料和高质量的模样至关重要.不能生产高质量的模样,就无法保证得到高质量的消失模铸件[3-4].因此,需要对消失模模样原材料结构、性能等方面进行分析.

目前,国内外学者围绕消失模模样原材料的制备、结构、性能等方面进行了大量的研究工作.Xu Q[5-6]等研究了EPS的热性能和可燃性,发现微型燃烧量热法与热分析之间的关系.胡仙林[7]研究了STMMA的可燃性,发现STMMA珠粒灼烧残余率小于0.7%.HR Azimi[8]等研究了STMMA共聚物和EPS材料的热解行为,与EPS相比,在同一升温速率下STMMA在较低温度下开始分解.周晓光[9]研究了EPS和STMMA的燃烧性能,发现STMMA比EPS燃烧更完全.HUANG Gang[10]等进行了STMMA白模的热重分析和FTIR分析,为减少碳缺陷提供了依据.由于目前对EPS和STMMA的燃烧温度、燃烧时间以及比表面积和表面结构对其燃烧性能的影响等方面的研究尚不完善,因此研究拟对EPS和STMMA两种材料的比表面积、热解性能和燃烧性能进行研究,找到在同样条件(温度和时间)下燃烧残余率较小的消失模原材料,为消失模模样材料的选择提供依据.

1 试验

1.1 试验材料

EPS颗粒(厂家为江苏嘉盛新材料有限公司),尺寸为0.8mm;STMMA颗粒(厂家为杭州凯斯特化工有限公司),尺寸为0.8mm.

1.2 试验设备

NOVA 2000e型美国康塔NOVA 2000e比表面积及孔径分析仪(美国康塔仪器公司);DSC-60A自动差热热重同时测定装置、DTG-60H微机差热天平(日本岛津公司);日本日立S-4800扫描电子显微镜(SEM)(日本日立公司);BSA124S电子天平(赛多利斯科学仪器(北京)有限公司);KSL-1200X箱式高温烧结炉(合肥科晶材料技术有限公司).

1.3 试验测试方法及过程

(1)残余率与温度关系测试方法.称量1 g的EPS颗粒放入到3个坩埚中,然后放入到600 ℃的箱式炉中,保温1 min后取出空冷,称量其质量W2,坩埚的质量W1,从而得出残留物的质量W=W2-W1,依此计算出3个坩埚中残留物所占比例,最后取平均值得出在600 ℃时的残余率.同理,改变箱式炉的温度即可测定EPS和STMMA在不同温度时的残余率.

(2)残余率与时间关系测试方法.按照残余率与温度关系的测试方法,改变EPS和STMMA在箱式炉中的保温时间即可测定其在不同燃烧时间的残余率.

1.4 表征方法

采用美国康塔NOVA 2000e比表面积及孔径分析仪测试样品的比表面积及孔径;采用日本日立S-4800扫描电子显微镜(SEM)观察样品珠粒的微观结构;利用DSC-60A自动差热热重同时测定装置在保护气氛和吹扫气为氮气,测试时升温速率都为30 ℃/min,温度从室温升到600 ℃的条件下测试样品的TG-DTA曲线;通过日本岛津DTG-60H微机差热天平在保护气氛和吹扫气为氩气,测试时以20 ℃/min速率升温,在室温升到500 ℃的条件下测试样品的DSC曲线.

2 结果与讨论

2.1 比表面积及粒径分析

因为材料的比表面积及粒径与其燃烧性能有关,故为了测试两种材料的比表面积及粒径,对两种材料进行比表面积及粒径分析,EPS和STMMA的比表面积及粒径对比如图1所示.从图1可以看出,与EPS相比,STMMA珠粒的比表面积更大,且STMMA的表面积平均粒径和体积平均粒径都较小.一般来说,珠粒的粒径越小,比表面积越大,反应所需要的活化能越小,而且珠粒与空气中的氧气能够充分接触,而使珠粒能够充分燃烧.因此,STMMA的燃烧性能比EPS要好.

2.2 预发泡前后珠粒的结构分析

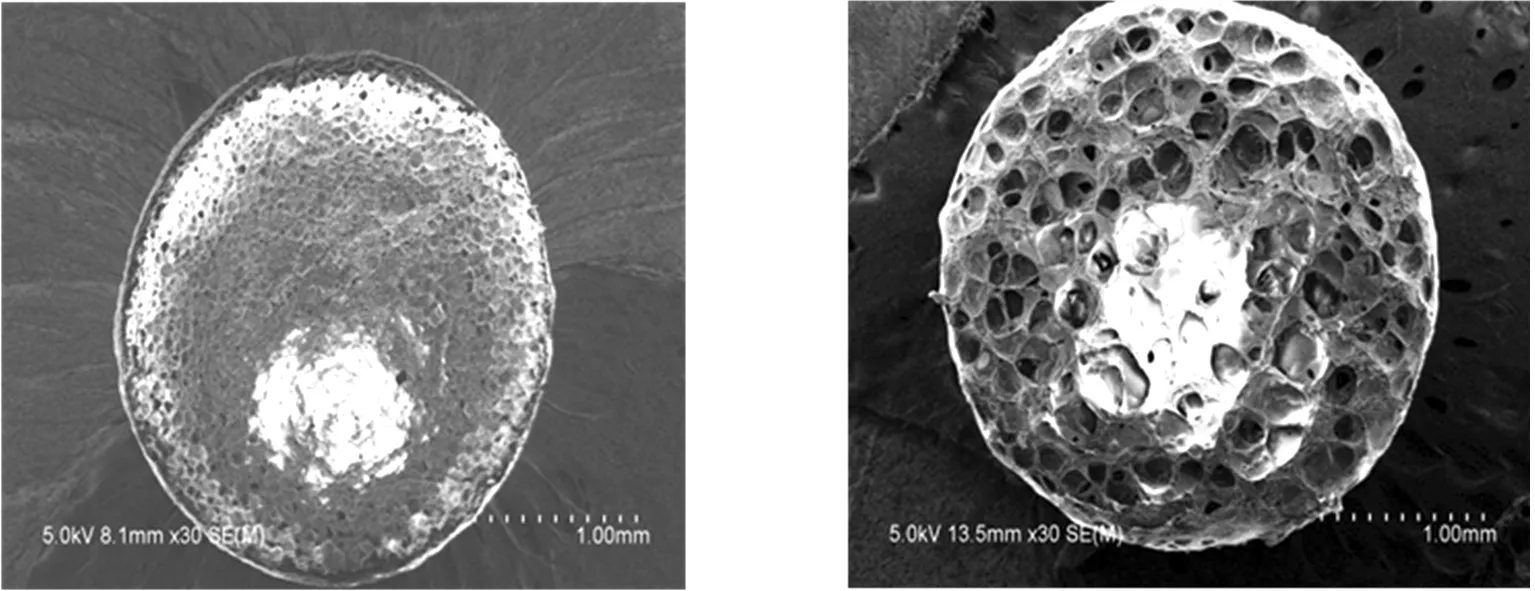

图4 EPS发泡后剖面图图5 STMMA发泡后剖面图

为了研究EPS和STMMA两种颗粒的内部结构,对两种珠粒预发泡前后的剖面利用SEM进行观察,如图2~图5所示. 从图2和图3对比可以看出,EPS颗粒剖面比较光滑,而STMMA颗粒的剖面具有较多的细小微孔.从图4和图5对比可以看出,预发泡后的EPS的剖面分布着细小的孔状结构,而预发泡后的STMMA的剖面具有较多的蜂窝状结构.这主要是由于STMMA珠粒进行预发泡需要较大的压力(0.035~0.04 MPa),使蒸汽能够进入到珠粒中,从而形成很多较大的蜂窝状结构,而EPS采用的是常压,使蒸汽进入到珠粒中形成大量细小的微孔.

2.3 燃烧性能分析

(1)差热分析.为了研究EPS和STMMA的热分解性能,如玻璃化转变温度,需要对两种材料进行差热分析,得到的差热曲线如图6所示.从图6中可以看出,EPS的热分解温度Td1=450.93 ℃,STMMA的热分解温度Td2=430.08 ℃,STMMA的热分解温度比EPS低20.85 ℃,因此STMMA在高温下更容易热分解放出热量.在整个加热分解区间,STMMA的吸热量比EPS要小,因此STMMA在气化和分解过程中吸收的热量比EPS要少.

(2)热失重分析.通过DSC-60A自动差热热重仪器对EPS和STMMA颗粒进行热失重分析,分别在氮气气氛下进行实验,测试时两种材料的升温速率都为30 ℃/min,温度从室温升到600 ℃,热失重曲线如图7所示.从图7可以看出,EPS在120 ℃左右开始分解,在450 ℃左右完全分解,在300 ℃~450 ℃大量分解,跨度为150 ℃;STMMA在105 ℃左右开始分解,在330 ℃~450 ℃温度区间大量分解,跨度为120 ℃.在330 ℃~450 ℃的高速分解区间,相同温度下,STMMA比EPS多分解14%左右.

图6 EPS和STMMA的DSC曲线图7 EPS和STMMA的热失重分析曲线

(3)燃烧性能分析.

①残余率与温度的关系.在进行消失模铸造时,所采用的模样(EPS或STMMA等)在高温下燃烧分解,温度一般在1 000 ℃以上,为了得到在同样温度下燃烧较快的材料,对EPS和STMMA两种材料在600 ℃~1 000 ℃进行燃烧实验,从而得出两种材料的燃烧规律.

为了研究EPS和STMMA两种材料的燃烧性能,分别对两种材料采用不同的温度进行燃烧,得出了两种材料燃烧后不同温度与残余率的关系,如图8所示.从图8中可以看出,在600 ℃~900 ℃的温度范围之间,EPS和STMMA两种材料的残余率随着温度的增加而减少.在600 ℃~700 ℃之间,STMMA的残余率减小最快.在700 ℃~800 ℃之间,EPS和STMMA的残余率减小速率一样.在800 ℃~900 ℃之间,EPS的分解速率较快,但在同一温度下,STMMA比EPS的残余率小.这主要是由于EPS含碳量比较高(高达92%),而且分子结构中含有比较稳定的苯环结构(见图9),受热不易分解,在加热燃烧过程中易于散乱分解,不易瞬间全部气化,有一部分可能变成不易分解的碳质残余物.EPS在高温条件下的热解反应[11]为:

C8H8(s)→8C(s)+4H2(g)

而STMMA分子结构中C/H较小(见图10),含碳量较低(为69.6%),以拉链式断裂的方式进行分解,内部具有较多的蜂窝状结构,增大了材料与空气的接触面积,加快了材料的燃烧,且分子结构中含有氧原子,在加热燃烧过程中,氧原子与碳发生反应生成气体,因此残余物较少.

图8 EPS和STMMA颗粒在不同温度下的残余率图9 EPS分子结构图10 STMMA分子结构

②残余率与燃烧时间的关系.为了研究EPS和STMMA两种材料燃烧后的残余率与燃烧时间的关系,分别对两种材料采用同一温度、同一燃烧时间进行燃烧,得出了两种材料燃烧后不同燃烧时间与残余率的关系如图11所示.从图11中可以看出,温度为600 ℃时,随着燃烧时间的增加,两种颗粒的残余率总体上逐渐减少,但STMMA的残余率减少更快.温度为800 ℃时,STMMA比EPS残余率低;在1~2 min内,EPS的残余率减小的速率较快;在2~3 min之间,EPS继续逐渐减少,而STMMA残余率没有变化,还是1%;在3~4 min之间,STMMA已经燃烧完了,而EPS还有残余物.温度为1 000 ℃时,STMMA的残余率总是比EPS小,且完成燃烧所需时间比EPS短得多.这主要是由于预发泡前后STMMA的表面具有较多的蜂窝状结构,含碳量较低,且其分子结构中含有氧原子,分解时吸收热量较小.因此,在同一温度下,STMMA比EPS分解得多,残余物较少.

图11 EPS和STMMA颗粒的残余率与燃烧时间的关系

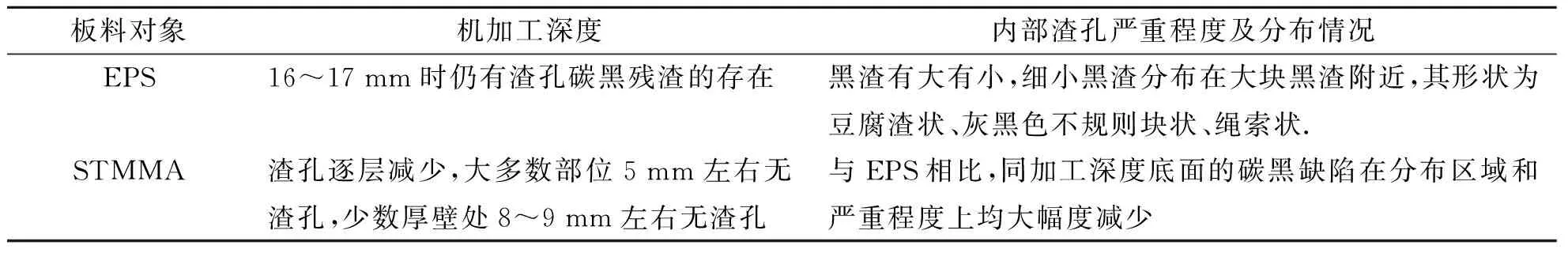

3 铸造应用

为了验证两种消失模模样材料对球墨铸铁件缺陷的影响,对材质为ENJS2070的球墨铸铁进行浇注,浇注温度为1 380 ℃~1 420 ℃,负压为-0.02 MPa,经过解箱→粗修→精修→退火工序,最后对铸件进行机加工,底面加工情况如表1所示.从表1中可以看出,用EPS模样生产的球墨铸铁件底面机加工16~17 mm时仍有黑渣,且分布较广,而采用STMMA模样的铸件较EPS件有较大的变化,机加工5 mm左右就无黑渣,底面的残渣缺陷在分布区域和严重程度上大幅度减少,铸件的外观质量得到整体提高.

表1 机加工内部黑渣分布

4 结论

与EPS相比,STMMA的比表面积较大、粒径较小,有较多的蜂窝状微孔,在高温下燃烧得更充分,残余物较少;STMMA的热裂解温度和吸收热量较EPS低,且在同一燃烧时间或同一温度下,STMMA比EPS燃烧得快;采用STMMA模样生产的铸件经机加工后,底面的黑渣缺陷较EPS在分布区域和严重程度上大幅度减少.

[1] 樊自田,蒋文明.消失模铸造技术现状及发展趋势[J].铸造,2012,61(6):583-591.

[2] 刘雪萍,谭建波.铝合金消失模铸造技术的研究现状[J].铸造设备与工艺,2016(6):57-62.

[3] 赖春明,谭海林,张麦秋.消失模-壳型复合铸造EPS泡沫模样表面的光整工艺研究[J].金属加工:热加工,2016(17):72-74.

[4] 朱文文,杨争光,原晓雷.消失模模样板材生产工艺研究[J].中国铸造装备与技术,2015(2):72-75.

[5] Q XU,C JIN,Y JIANG.Analysis of the relationship between MCC and thermal analysis results in evaluating flammability of EPS foam[J].Journal of Thermal Analysis and Calorimetry,2014,118(2):687-693.

[6] Q XU,C JIN,G GRIFFIN,et al.Fire safety evaluation of expanded polystyrene foam by multi-scale methods[J].Journal of Thermal Analysis and Calorimetry,2014,115(2):1 651-1 660.

[7] 胡仙林.苯乙烯与甲基丙烯酸甲酯共聚制备气化模材料研究[D].武汉:武汉工程大学,2015.

[8] H R AZIMI,M REZAEI,F ABBASI,et al.Non-isothermal degradation kinetics of MMA-St Copolymer and EPS lost foams[J].Thermochimica Acta,2008,474(1):72-77.

[9] 周晓光.低碳合金钢斗齿铸造新工艺的研究[D].武汉:华中科技大学,2012.

[10] 黄刚,叶升平,于惠明,等.基于制动钳的无薄膜消失模工艺[J].铸造,2013,62(1):51-54.

[11] 赵杰.不同密度及放置角度下EPS保温材料着火及火蔓延特性研究[D].马鞍山:安徽工业大学,2016.