工业机器人设计平台系统集成体系结构研究

2018-03-29尹作重罗振军王培刚

葛 昕,尹作重,罗振军,王培刚,赵 超

(1.北京机械工业自动化研究所有限公司,北京 100120;2.杭州娃哈哈精密机械有限公司,杭州 310000;3.山东山大华天软件有限公司,济南 250101)

0 引言

工业机器人的传统设计方法采用串联和反复的流程,其主要步骤包含任务分析、技术调研、方案评审、计算选型、绘制草图、草图评审、机械设计、图纸审核、工业机器人试制、检验等十个阶段。工业机器人的传统设计方法与复杂机电设备的设计流程基本相符,主要存在的问题如下:在设计阶段缺乏静力学、动力学等方面的仿真分析和模型验证;在工业机器人设计研发过程中,产品的质量跟设计人员的经验和水平密切相关;正向设计效率不高。

国际上工业机器人CAD/CAE开发设计软件,根据对用户自主二次开发支持的程度不同,主要分成开放型、中间型和封闭型。一些开源软件平台采用完全开放的商业模式,例如Salome等采用GPL授权;而商用CAD/CAE公司则采取比较封闭的模式,用户扩展的空间非常有限;基于Modelica的CAD/CAE软件采用中间型模式,即部分功能的二次开发完全开放,而部分功能可以通过加密进行保护。

由于国内的汽车、发动机等关键行业和领域的市场长期被UGNX、CATIA、PRO/E等欧美软件厂商所垄断,这直接导致国产三维CAD系统的市场份额较小,发展相对缓慢。同时我国航天、军工等企业受到国外高端CAD/CAM软件的限制或封锁,国外CAD软件限制访问底层模型,致使国内企业难以将制造技术软件化。

随着“十一五”、“十二五”期间国家对三维CAD技术的大力支持,多家软件企业已经掌握了三维CAD系统的内核或源代码,基础功能得到巩固,在软件的易用性、可定制性、维护服务等方面具有国外软件所不能比拟的优势,这为发展国产高端CAD系统提供了重要契机。因此,为提高我国工业机器人产品创新能力,急需在国产CAD内核的基础上,积极研究并开发具有中国特色的工业机器人设计开发平台,着力解决机器人本体优化设计及系统集成技术等关键技术问题,打破国外软件在工业机器人高端市场的垄断。

工业机器人设计研发平台是以高速、高精、重载等高性能工业机器人发展需求为牵引,以三维计算机辅助设计建模(CAD)以及运动学、计算机辅助设计仿真分析(CAE)算法等为核心工具,攻克工业机器人建模和仿真、动力学仿真设计、高性能几何造型内核、知识驱动的设计导航等系列核心技术的基于CAD/CAE技术融合的工业机器人数字化设计平台,工业机器人设计研发平台针对目前工业机器人开发周期长、设计研发集成水平不高、研发关键流程不连续的现状,弥补传统工业机器人设计方法的不足,提高工业机器人产品的研发效率,进一步提升我国工业机器人正向设计能力。

本文围绕着工业机器人正向设计研发的需求,基于先进的计算机辅助设计、静力学分析、动力学分析软件,结合工业机器人数字化设计平台的体系结构和设计流程中的具体特点,对工业机器人数字化设计平台设计流程、参考体系结构、平台集成数据等内容进行了研究,并提出了机器人设计平台的体系结构设计方案,该方案覆盖了工业机器人设计过程用户需求分析、概念设计、结构设计、模型验证、仿真分析等多个关键步骤,该平台方案可以提高工业机器人的设计过程的数字化和智能化程度,对于工业机器人设计开发平台研发过程具有参考作用。

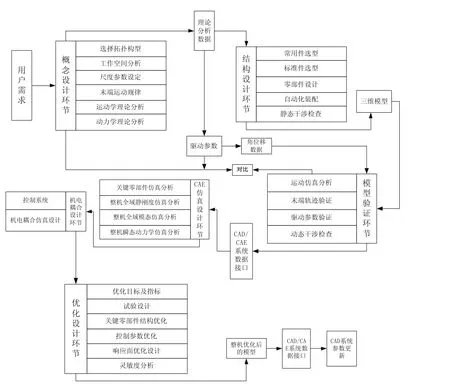

图1 工业机器人设计平台的设计流程

1 工业机器人设计平台系统设计流程

通过对工业机器人本体生产企业的调研工作,并结合国内外机器人数字化平台的现状,工业机器人设计平台的流程包含有7个关键阶段,这7个关键阶段包括用户需求分析阶段、产品概念设计阶段、产品结构设计阶段、数字模型验证阶段、计算机辅助仿真阶段、机电耦合设计阶段、优化设计阶段[1],如图1所示。下面对这7个关键阶段进行描述。

1)用户需求分析阶段

在本阶段,主要是对用户的需求进行分析,设定机器人的基本性能参数,比如要确定工作空间的大小,明确机器人的运动规律,确定机器人的负载能力,设定机器人的精度、灵活性要求等内容。这些内容明确后,将这些性能参数作为下一个阶段的输入条件,进入下一个设计阶段。

2)产品概念设计阶段

在产品概念设计阶段,主要内容是进行理论建模,并规划运动轨迹,进一步设定运动规律,并根据用户需求分析阶段的结果,对机构进行初步尺度参数规划,在尺寸规划的基础上,对机构的逆运动学和逆动力学进行求解计算,根据求解的结果,确定机器人的驱动参数数据,并根据机器人的驱动参数数据,选择合适的电机、减速器等核心零部件。将这些数据作为下一个阶段的输入条件,进入下一个设计阶段。

3)产品结构设计阶段

在产品结构设计阶段中,得到上一阶段即概念设计阶段的结果,首先进行常用件的选型,然后进行标准件的选型,结合选型元件的尺寸参数,在计算机辅助设计软件中进行零部件的设计,设计完成后进行自动化装配仿真分析,通过自动化装配仿真分析对机构进行静态干涉检查分析,判断机器人的装配体是否存在干涉问题,如果存在干涉问题,需要与计算机辅助设计软件交换,解决问题后进入下一个阶段。

4)模型验证阶段

在模型验证阶段中,主要任务是对结构设计阶段的结构体模型进行运动仿真验证,以验证运动学建模的正确性。首先接收上一阶段的结构模型数据,进行运动仿真分析,根据运动仿真的结果,判断运动仿真得到的末端轨迹是否与理论轨迹相符合,如果仿真结果与理论轨迹相符,则进入下一阶段,如果不符合,则需要进入结构设计阶段,对机器人的零部件模型数据进行修改。

5)计算机辅助分析仿真阶段

在计算机辅助分析仿真阶段中,主要是对结构设计阶段的机器人装配体模型数据进行简化处理,并将简化后的结构模型数据导入到计算机辅助仿真分析软件中,并进一步建立起有限元分析模型,对机器人零部件模型数据进行全域静刚度、全域模态、瞬态动力学仿真分析等分析,预估机器人的静动态特性等性能参数,为后续优化设计提供支撑。

6)机电耦合设计阶段

在机电耦合设计阶段中,主要是在计算机辅助分析仿真系统中引入控制系统的数据信息,然后结合整机瞬态动力学仿真对机器人结构体模型进行机电耦合等动力学仿真分析,根据仿真分析的结果为依据,用来判断机器人的整机性能是否达到了用户的要求,如果达到要求,则进入下一阶段,如果没有达到要求,则返回修改。

7)优化设计阶段

在优化设计阶段中,首先设定机器人整机的优化目标及指标,然后根据设定的目标进行试验设计,接着对机器人的关键零部件的结构优化、控制参数的优化、响应面的优化和灵敏度分析等工作,最后得到优化后的机器人整机的模型参数数据。

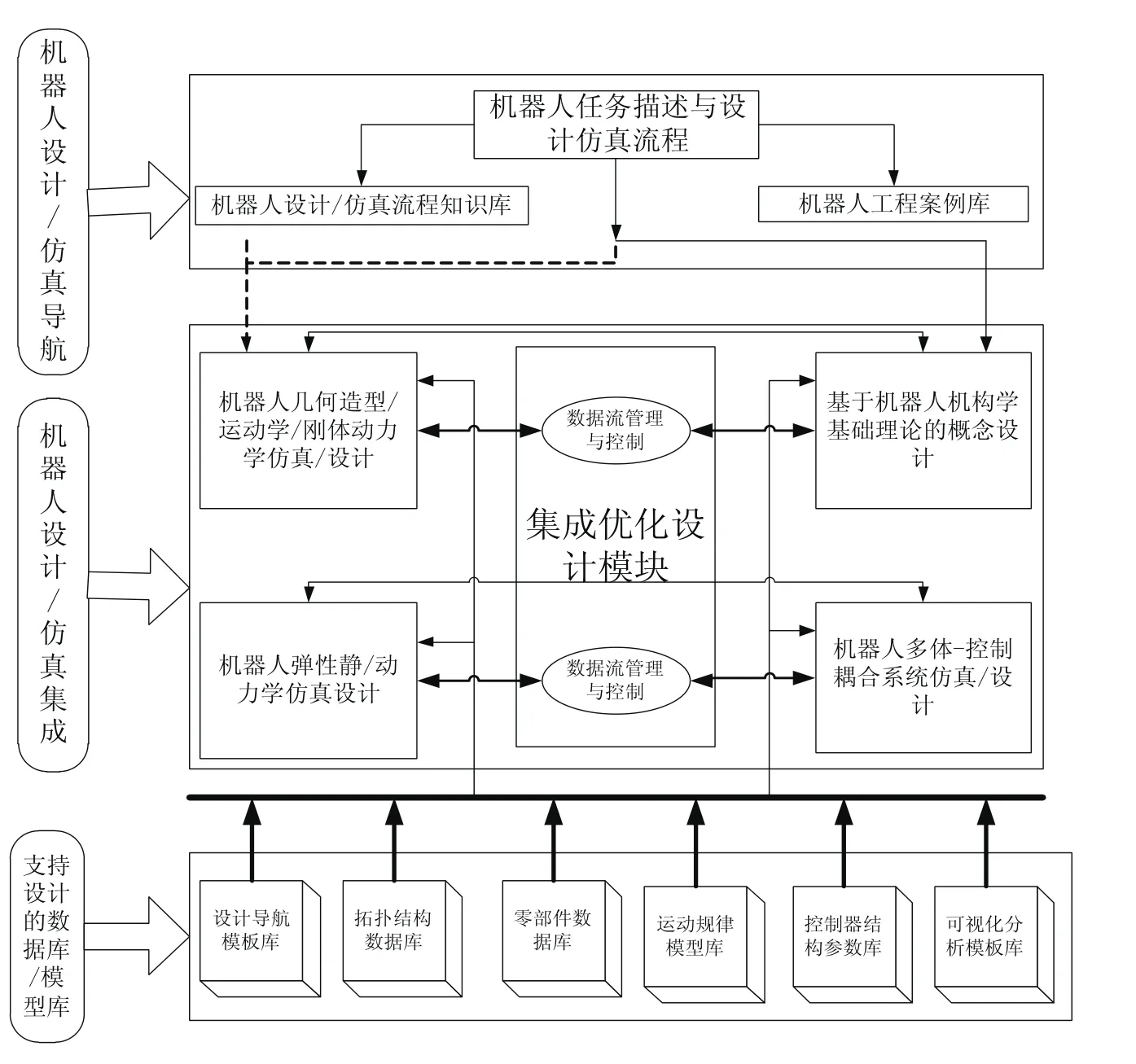

图2 工业机器人设计平台参考体系结构

2 工业机器人设计平台的参考体系结构

工业机器人设计平台的设计流程主要包括用户需求分析阶段、概念设计阶段、结构设计阶段、数字模型验证阶段、计算机辅助仿真阶段、机电耦合设计阶段、优化设计阶段等关键环节。

如图2所示,工业机器人数字化设计开发平台是一个集成了计算机辅助设计软件、计算机辅助分析系统、计算机辅助仿真分析系统、优化设计仿真分析等系统的综合集成体系,工业机器人设计平台参考体系主要分为设计仿真导航、设计仿真集成和数字化设计支撑数据/模型库三个层次[2]。

1)工业机器人数字化设计平台支持数据库/模型库层

工业机器人数字化设计平台支持数据库/模型库层建立数据库,用来存储和管理可重用的数学计算模型、设计知识、零部件数据模型、设计导航流程模型等内容。

2)工业机器人数字化设计/仿真集成层

工业机器人数字化设计与仿真集成层主要为针对工业机器人设计流程的关键环节提供设计和仿真支持,主要包括了概念设计、结构设计、数字模型验证、计算机辅助仿真、机电耦合设计、优化设计等功能模块,该层是整个工业机器人数字化设计研发平台的核心层。

3)机器人数字化设计/仿真导航层

设计/仿真导航层根据工业机器人设计研发的7个关键阶段,为用户提供工业机器人专业功能以及工业机器人典型产品和零部件的设计向导,主要包括设计/仿真流程知识库和工程案例库,工程案例库具有大量的各种工业机器人实际的设计和仿真过程。该模块在工业机器人设计平台中为设计/仿真流程提供指导,根据已有的流程知识库的内容,可以减少在新的工业机器人产品设计和仿真过程中的重复劳动。

3 工业机器人设计平台的体系结构设计方案

如图3所示,工业机器人设计平台的体系系统由下至上主要包括基础层、核心层、框架层、通用功能层和行业应用层五部分。

1)基础层

基础层主要对机器人设计平台起到支撑作用,管理相应的存储管理、图形显示、与操作系统的交互和系统日志等。

2)核心层

核心层主要包括各种模型、工程图、加工、分析等函数库,以及与各类函数库相关的显示、数据库管理和开发等,它是上层功能实现的基础,也是机器人设计平台的核心部分。

3)框架层

框架层通过GUI、命令管理、参数化管理、插件管理、调度管理和监控等模块对机器人设计平台进行开发、管理和优化。

4)通用功能层

通用功能层提供了通用建模、工程图、装配建模、设计导航、数据交换等通用功能,涵盖企业进行设计和制造的基础功能模块。

5)应用层

应用层则是建立典型产品或零部件的设计系统,可提供专业功能以及典型产品和零部件的设计向导。在搬运、焊接等典型应用工业机器人设计研发过程中,逐渐完善支持自定制的流程,不断丰富设计导航模板库、零部件模型数据库、运动规律模型库、控制器结构参数库、分析仿真模板库等基础数据,逐渐形成面向工业机器人领域的专业化的数字化设计平台。

表1 工业机器人设计平台集成数据

4 工业机器人设计平台集成数据

如表1所示,工业机器人设计平台集成的数据主要包括几何模型数据、计算机辅助分析模型数据、参数化数据、多体动力学模型数据、设计需求模型数据、工作流数据、数据流数据、仿真结果数据、工具库、知识库等。

计算机辅助设计系统和计算机辅助分析系统的几何模型文件分别描述一个产品模型的不同属性和范围,在描述零部件的几何信息的差别在于其侧重点不同。在计算机辅助设计系统中,几何模型文件主要是对产品的开发过程和管理方面的规范性描述,着重于对实体的几何外形的描述, 计算机辅助设计系统中的几何信息是经过处理的,其重要特征是在设计与分析的产品定义范畴间共享信息,还包括了在外形表达的基础上对复合材料的外形进行表达。基于几何模型文件作为中性文件,完成计算机辅助设计系统到计算机辅助分析系统的集成,需要通过几何模型的映射和转换进行实现,主要流程包括对模型文件的几何信息提取、几何信息处理、几何信息转换等关键环节。

5 结论

本文对工业机器人数字化设计平台设计流程、参考体系结构、机器人设计平台集成数据等内容进行了研究,并提出了机器人设计平台的体系结构设计方案,该方案覆盖了工业机器人设计过程中的包括用户需求分析、概念设计、结构设计、模型验证、仿真分析等多个关键步骤,对于工业机器人设计开发平台系统集成体系结构具有参考作用,可以应用在工业机器人设计研发平台的实际开发工作中。

[1]陈落根.数字化设计平台中的CAD与CAE集成技术研究[D].天津:天津大学,2013.

[2]李博.并联机器人数字化设计平台关键技术研究[D].天津:天津大学,2014.