基于PLC控制的自动堆叠机设计

2018-03-29陈锐鸿

陈锐鸿

(华南理工大学 广州学院机械工程学院,花都 510800)

0 引言

自动堆叠机(Automatic stacking machine,ASM)是将片状的产品整齐地按数量堆叠在一起,然后送入包装机的全自动堆叠设备。可以完成印刷品、纸片、宣传单等片状工件堆叠。它是生产线上重要的一个包装环节,需要对产品进行整齐按数量堆叠,由于生产,速度快,ASM需要堆叠动作。自动堆叠机的应用范围在于制造业的末端提高产品的堆叠自动化水平,减少劳动力和减轻操作者的劳动强度,提高堆叠的准确性。在高速运行的生产线上,高效率的堆叠机是生产环节中不可或缺的一环。本文所设计的堆叠机器可运用于印刷、制药、包装等行业。其结构通用性强,适用性广[1]。

图1 ASM机构组成

1 系统组成与功能介绍

图1为ASM系统的机构组成部分,主要组成部分包括:传送带、叠取托盘、工件挡板、升降接料台、耙式推杆、气动元件等[2]。

2 电气控制系统设计

2.1 控制系统的基本组成

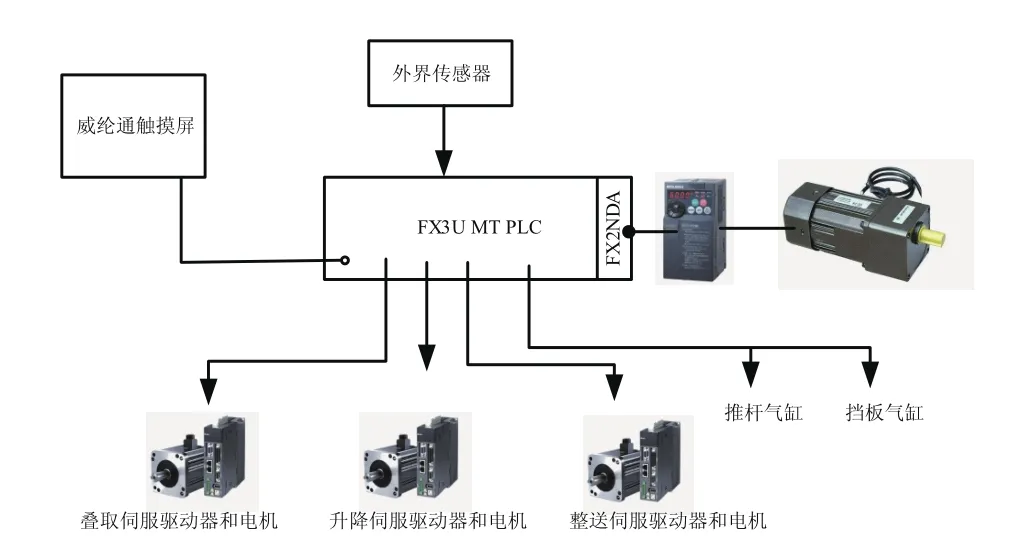

ASM系统的主控器采用PLC控制,控制器采用三菱FX3UPLC,配置威纶通MT6071 iE触摸屏,用于操作设备和显示设备的计数及设备故障。系统将叠取、整送、升降三个伺服驱动器分别接入到PLC的Y0、Y1、Y2口,由PLC自带的定位功能控制伺服电机。采用FX2NDA模块作为变频器的速度控制端,将速度转换成模拟量输出至变频器,实现变频器的调速[3]。表1是各个电气硬件的选型。

机器使用一个急停按钮,自动启动和停止按钮设计到人机界面中,设备结构紧凑。传感器按照表格接入到PLC的输入端。选择FX3UPLC可以控制三个伺服电机,通过三菱PLC自带的定位模块,能够快速地进行编程,配件成本较低。图2为ASM控制系统原理图。

表1 电气硬件选型清单

图2 控制原理图

2.2 PLC程序的设计

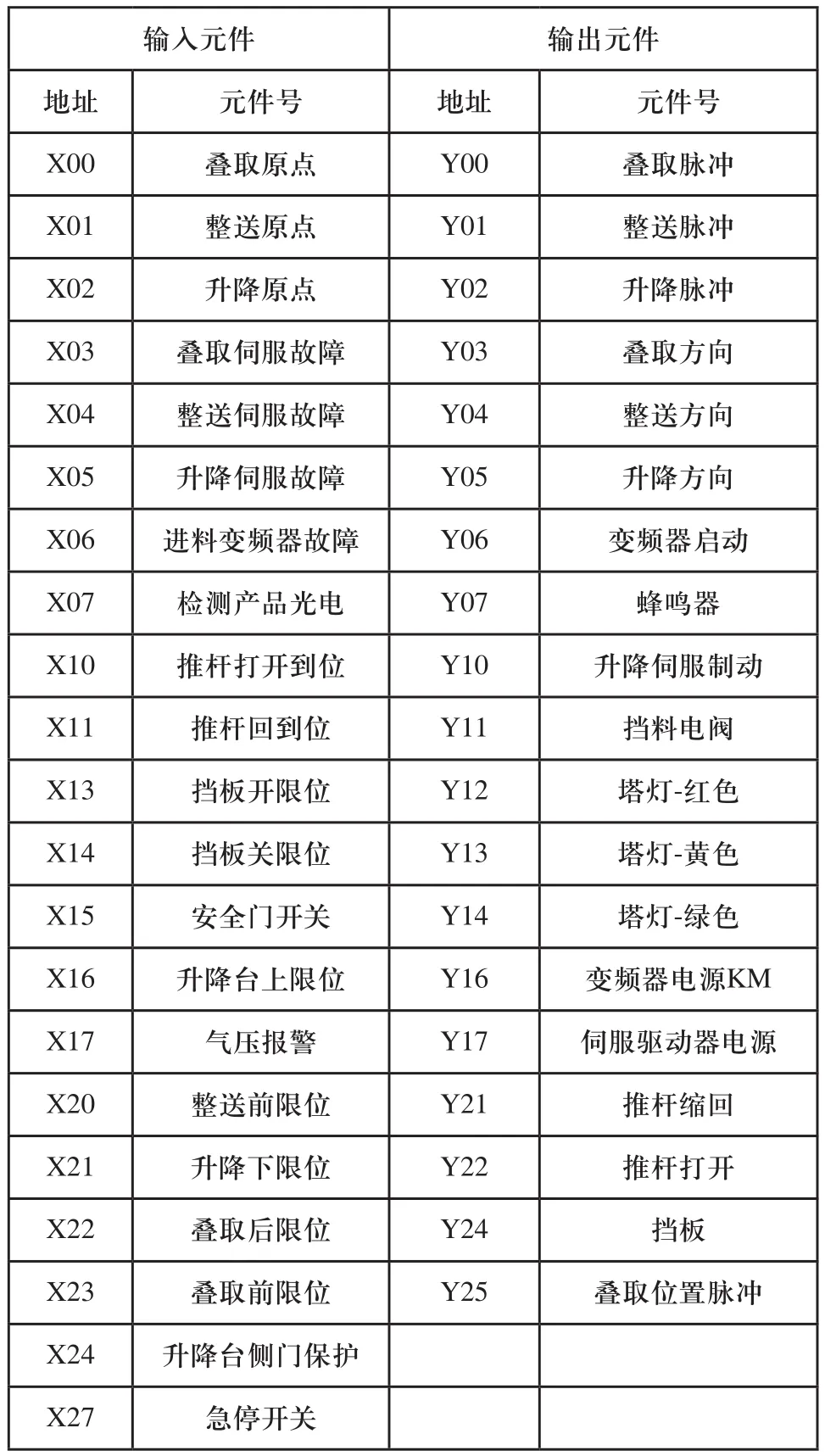

系统选用了48点的三菱PLC,PLC有24个输入点和24个输出点,PLC的物理地址分配如表2所示。

3 PLC程序设计

堆叠机程序按功能分为:复位功能、自动功能、手动功能、系统报警、参数设置功能、计数功能。

3.1 复位

原点回归是指取得三个伺服的机械原点,程序中采取三菱PLC的DZRN回归机械原点指令,当搜索到原点时,伺服的当前脉冲计数清零。伺服回归过原点的标志置位,以此作为自动程序启动的必要条件。升降伺服的回归原点标志为M151,叠取伺服的归零标志为M150,整送伺服的归零标志为M152,每次断电重启后,归零标志会复位,以此要求设置启动前必须进行复位操作。保证三个伺服的机械位置符合启动要求。在伺服复位时,由于机械干涉,必须升降伺服下降至安全调试,将推杆先复位,方能进行升降回归原点,防止推杆在打开状态下升降,撞到托盘,发生设备损坏。

为准确地找到机械原点,保证每次的机械原点是一致的,因此,回原点的速度是一定的。在回归原点时,需要将伺服向前移动一段距离,然后再以原点速度回归原点,以此保证每次的原点位置都是一致的。

表2 PLC I/O地址表

3.2 手动功能

堆叠机的控制对象主要是三个伺服、两个气缸、一个变频器。ASM运行的精度要求高,需要对各个对象的手动功能进行严格的条件限制,防止出现意外,切换到手动模式后,系统可以控制各个单元的手动动作。

手动功能有进料输送带的启动、整送出料、叠取出料、升降台控制、产品挡板控制、推料杆的控制。手动是在手动模式下,对单个执行单元进行控制,手动与自动必须要自锁,自动模式下不能进行手动操作。手动模式下,自动不能启动。图3是叠取伺服的手动控制设计。

图3 叠取伺服手动控制程序

3.3 紧急停止功能

紧急停止是在设备出现故障或者人工干涉的情况下紧急停止设备的运行,以保障设备和操作人员的安全的功能。紧急停止分为人工操作紧急停止和系统故障急停,人工操作的急停包括安全门打开、急停按钮按下,系统故障急停包括变频器过载、伺服故障、传感器故障、气压报警。在设备运行前,须将原有的故障清除方能再次启动,如果设备运行中了故障,则系统必须立即停机,并接受故障的排除。ASM系统的急停使用M601作为条件,M601触发,则系统立刻停机。

3.4 堆叠自动程序

ASM系统要求堆叠每个产品的周期小于1S,因此需要快速地完成堆叠,在每堆的交接时,需要快速的整送出来,并返回到叠取的初始条件。为方便不同产品的堆叠,系统将参数设置成可调,速度及位置皆可在触摸屏上设置,并根据产品编号保存参数,方便以后的调用。自动启动后,传送带根据设置的速度启动运行,产品通过传送皮带将工件往前送。在堆叠程序中,使用的是绝对坐标指令,将固定的位置通过DDRVA指令发送出去。

在生产线上的片状工件生产完成后由传送带传输过来,现有的生产车间很多都是人工将工件分拣和计数,并堆叠在一起,然后进行包装。ASM的工作流程如下:产品的传送带①对接上游生产线,将工件引入到堆叠机。皮带的传送速度需要与上一工位的生产速度一致,根据工件的不同,传送带运行速度可调。当传送带向前移动,工件到达到料传感器⑦后,叠取伺服电机⑨启动,将工件向前托送出来,达到工件的距离时,托盘停止,延时后撕开挡板⑤,托盘回撤原点。工件掉到升降台上,同时升降台下降工件的厚度,而托盘回撤到原点,然后前往预接料位置,挡板关闭。重复以上动作,当工件达到设定的计数后,升降伺服电机下降至推杆③打开的安全高度,并打开推杆,整送伺服电机启动,将工件快速送出,送出后,推杆缩回,升降台上升到接料位置,整送的动作要求在产品的一个生产周期内完成。

3.5 系统报警功能

系统的报警分为变频器故障报警、气缸超时报警、伺服故障报警和进料报警等。报警时,系统停机,且蜂鸣器响。

4 机器关键技术介绍

4.1 模拟量控制变频器速度方法

变频器的速度调节使用FX2NDA模拟量模块,电机在50Hz的额定转速是1300r/min,需要通过计算将速度转换成模拟量输出到变频器。

ASM交流电机的减速比是1:9,带轮直径是100mm,电机在额定频率50Hz的运行下,转速为1300r/min,则50Hz频率下电机21.67转每秒,则50Hz频率时皮带的速度为21.67×3.14159×100/9=756.3mm/s,由此选出1Hz频率时皮带的速度为15.13mm/s。

假如需要设定的皮带速度为V,则需要运行的频率为V/15.13Hz。当模拟量输出10V时,它的频率为50Hz,由于频率与模拟量输出电压成正比,推算得出当皮带速度为V时需要输出的电压值V/15.13×10/50,再通过模拟量输出10V时,它的模拟量为4095,换算出当设定速度为V时,需要输出的模拟量为4095×V/15.13/50,将此模拟量通过PLC发送到FX2NDA,可以使用变频器的速度调节。

4.2 伺服位移精确控制方法

PLC通过脉冲发送端发送脉冲到伺服驱动器,由于Fx3UPLC自带的脉冲发送端口最高频率是100kHz,执行机构根据传动比确定速度和位移[4]。在控制时需要将速度和位移转换为脉冲发送到伺服驱动器。转换的比例可以计算得出或者从执行机构末端反推得出。

例如:伺服电机的编码器分辨率是2500ppr,电子齿轮比设为5:1,在编号器的型号和电子齿轮比固定的情况下,位移与脉冲比可以使用两种方法得出。一是通过机械结构的传动比计算得出。另一种方法是在已设定电子齿轮比的情况下,由PLC发送10000个脉冲,通过测量控制对象的位移计算出位移与脉冲之比。在机械结构比较复杂的情况下,可以采用这种方法测量得出。

4.3 参数设置及参数保存

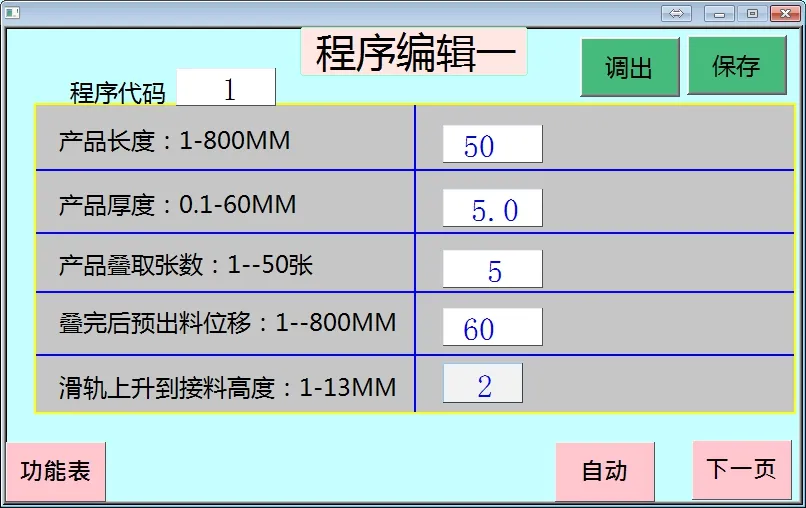

产品不同,它的参数也不尽相同,系统将参数存储至PLC的数据寄存器里面,如图4所示。需要时只要输入程序代码,则可自动调出程序的参数,使用DMOV指令将数据保存和调用。

图4 参数编辑界面一

5 结束语

自动堆叠机是基于三菱FX3UPLC和威纶通触摸屏技术为核心的自动化设备,设备可堆叠多种产品,应用范围广。设备各个执行机构紧凑,自动化程度高,经过生产运行,功能稳定。解决了生产线末端产品的归整难题,有效地减少了劳动力投入,提高了生产的效率[5]。设备投入应用后,运行稳定,堆叠质量高。各项技术指标都符合客户的要求,实现了堆叠的自动化,同时该设备可以对接后续的自动打包机等设备,它的经济效益和社会效益显著[6]。

[1]李湘伟,刘尉.基于PLC控制的全自动在线清洗系统的设计[J].食品与机械,2015,31(06):120-123.

[2]关明,周希伦,等.基于PLC的机械手控制系统设计[J].制造业自动化,2012,34(7):120-121.

[3]庄文密,周瑜,等.基于PLC的工业卷边机智能上下料机械手设计[J].制造业自动化,2017,39(7):138-141.

[4]颜嘉男.伺服电机应用技术[M].北京:科学出版社,2010:177-179.

[5]黄晓冉,董小雷.基于PLC上药机械手的设计与研究[J].制造业自动化,2015,(10):107-109.

[6]刘文芳.基于PLC及触摸屏技术的CIP清洗控制系统的设计[J].制造业自动化,2011(3):143-144,212.